白车身焊接生产线布局设计.

焊接白车身门生产线布局设计

转台式焊装线 类似回转木马结构,驱动机构比较简单,占地面积较大,而且电、气、水的交点要由回转中心的可回转接头接出。这种焊装线以生产分总成较合适

汽车白车身车门分总成生产线布局方案

投资回收期≤4~6年

本设计由计算假定和资料查询得

机床平均负荷率 1.0 >0.8

、所需工作人员总数,约等于工位数=3 人

投资回收期(年) T= 5 年

制造车门零件的生产成本 S = 3200 元

投资车门费用 S投 = 2000000 元

激光焊接机器人

投资回收期(年)

N→生产线的计算生产纲领(包括备品率和废品率)(件/年); I→生产线建线投资总额(元); C→零件的制造成本(元/件); S→零件的销售价格(元/件)。

投资回收期限T↓,经济效益↑。

01

02

投资回收期应小于生产线制造装备的使用 年限;

投资回收期应小于该产品(零件)的预定 生产年限;

白车身焊接技术

电阻焊技术 (接触焊)

单面焊接:只对一面进行焊接,可以减少材料,使车 身重量减轻,并使车身的设计更具弹性

扭曲变形:于电阻焊相比,焊接的热变形区域很窄

焊接速度和焊接强度:焊接速度可达5m/min,焊接强度高,提高车身的强度和刚度

具有较高的柔性:可在计算机控制下焊接任意轨迹

04

一种是框架式:车门边框,内外加强板部分和连接件焊好,再进行内外板包边点焊

03

工艺路的分析

车门分总成工艺路线的拟定

工序时间的制定

生产节拍的计算:

N→生产线的计算生产纲领(包括备品率和废品率); T→生产线年有效工作时间 m→生产线每天工作班次 k——生产线停修系数

白车身焊装线规划介绍

1.高产能:近几年来,20万以上产能的生产线越来越多。 2.高柔性化:可以实现长短、宽窄、高低不同车身的柔性混流焊接。 3.高自动化:机器人代替人工工作,有效的保证了产品质量, 4.智能化:全线电脑中心控制,所有设备能按指令自动调整到位,达到可识别零件、 错误报警等。 5.合理和环保:实现精益化生产,高效,节能。

白车身焊装线规划简介

目录

1. 前言 2. 整车四大工艺 3. 白车身结构 4. 焊装线主要设备简介 5. 方案规划理念 6. 焊装线规划概要 7. 数字化工厂

1. 前言

• 汽车焊装线在汽车制造中处于重中之重的地位,是保证白车身装配精度、 车身强度、外观质量等的关键所在。

• 要做好焊装线的规划,需要多方面的知识、经验积累,如要了解生产纲领 ,产品结构,钣金件变形,焊装夹具,检具,输送设备,焊接设备,自动 化设备,控制系统,车间物流,人机工程,车间结构,制造成本等等。

也基本模块化。如下图示意:

车身骨架

车身下部

6. 焊装线规划概要 发舱总成

前地板总成

后地板总成

侧围总成

6. 焊装线规划概要

6.4 自动化率

主要有2个指标: -焊点自动化率=自动焊接的点数量/全部焊点数量; -涂胶自动化率=自动涂胶的量/全部涂胶的量;

自动化率和焊装线规划方案有很大关系,自动化率很大程度取决于当地工人 工资水平和工厂的投资大小, 若工人工资、福利等很高,比如欧美,就算 焊装线产量不高,节拍不快,但他们宁愿上机器人,也不愿意招工人; 投 资大小对自动化的影响自不必说。

• Picking System

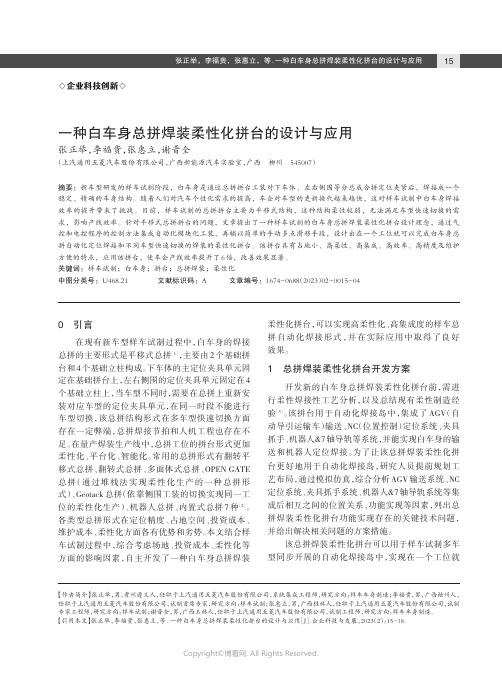

211246006_一种白车身总拼焊装柔性化拼台的设计与应用

0引言在现有新车型样车试制过程中,白车身的焊接总拼的主要形式是平移式总拼[1],主要由2个基础拼台和4个基础立柱构成。

下车体的主定位夹具单元固定在基础拼台上,左右侧围的定位夹具单元固定在4个基础立柱上,当车型不同时,需要在总拼上重新安装对应车型的定位夹具单元,在同一时段不能进行车型切换,该总拼结构形式在多车型快速切换方面存在一定弊端,总拼焊接节拍和人机工程也存在不足。

在量产焊装生产线中,总拼工位的拼台形式更加柔性化、平台化、智能化。

常用的总拼形式有翻转平移式总拼、翻转式总拼、多面体式总拼、OPEN GATE 总拼(通过堆栈法实现柔性化生产的一种总拼形式)、Geotack总拼(依靠侧围工装的切换实现同一工位的柔性化生产)、机器人总拼、内置式总拼7种[2]。

各类型总拼形式在定位精度、占地空间、投资成本、维护成本、柔性化方面各有优势和劣势。

本文结合样车试制过程中,综合考虑场地、投资成本、柔性化等方面的影响因素,自主开发了一种白车身总拼焊装柔性化拼台,可以实现高柔性化、高集成度的样车总拼自动化焊接形式,并在实际应用中取得了良好效果。

1总拼焊装柔性化拼台开发方案开发新的白车身总拼焊装柔性化拼台前,需进行柔性焊接性工艺分析,以及总结现有柔性制造经验[3]。

该拼台用于自动化焊接岛中,集成了AGV(自动导引运输车)输送、NC(位置控制)定位系统、夹具抓手、机器人&7轴导轨等系统,并能实现白车身的输送和机器人定位焊接。

为了让该总拼焊装柔性化拼台更好地用于自动化焊接岛,研究人员提前规划工艺布局,通过模拟仿真,综合分析AGV输送系统、NC 定位系统、夹具抓手系统、机器人&7轴导轨系统等集成后相互之间的位置关系、功能实现等因素,列出总拼焊装柔性化拼台功能实现存在的关键技术问题,并给出解决相关问题的方案措施。

该总拼焊装柔性化拼台可以用于样车试制多车型同步开展的自动化焊接岛中,实现在一个工位就一种白车身总拼焊装柔性化拼台的设计与应用张正举,李福贵,张惠立,谢晋全(上汽通用五菱汽车股份有限公司,广西新能源汽车实验室,广西柳州545007)摘要:新车型研发的样车试制阶段,白车身是通过总拼拼台工装对下车体、左右侧围等分总成合拼定位夹紧后,焊接成一个稳定、精确的车身结构。

白车身生产线控制系统设计及实施

白车身生产线控制系统设计及实施本文阐述了如何在工艺基础上实现对宝骏汽车白车身焊接生产线的生产控制系统进行硬件和软件设计.该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的.本文阐述了如何在工艺基础上实现对宝骏汽车白车身焊接生产线的生产控制系统进行硬件和软件设计。

该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的。

宝骏白车身生产线工艺流程宝骏白车身生产线主体由前车体、下车体、总拼、左右侧围、空中主夹具、机器人及顶盖分拼、空中输送自行小车和升降机构成。

前车体即发动机舱生产线,发动机舱完成后,由空中输送自行小车送至下车体的1#工位,3台自行小车分别将前地板、后车架送至下车体1#工位,形成宝骏汽车的底板。

在1#工位完成焊接后,输送机构由主气缸顶起,变频器控制输送电动机前进,到2#工位落下夹具夹紧,开始新一轮的焊接。

焊接完成后操作人员同时按下工作完成按钮,输送机构再次顶起,如此循环动作,一直持续到最后一个工位。

总拼的第一个工位定义为转运拼台,通常在这个工位罕有电动或气动的控制,7#为顶盖添加和焊接工位,在这个工位采用FANUC的机械手进行自动焊接,同时在车身底边的区域采用伺服自动焊进行焊接,经过后面几个拼台的补焊后,到达最后一个工位,白车身总成由升降机转移到涂装车间的入口等待喷涂。

到此为止,车身车间的工艺制作完成。

本文在工艺基础上实现对宝骏汽车白车身焊接生产线的自动控制。

该控制系统的最大特点在于电气控制和气动控制相结合,通过电气元件驱动气动的控制阀岛,达到气动控制自动化的目的。

控制方式通过全自动以及半自动的方式实现,软、硬件也分别进行了设计,在硬件部分主要考虑了设备的选型,包括PLC的选择,总线选择的设计等,PLC的型号及容量是重点考虑内容;其次是现场总线的选择,现场总线不光要完成系统的要求,还要更好地避免工业现场的各种干扰,使各个模块之间的通信安全稳定。

汽车白车身激光焊接生产线单元设计及分析

汽车白车身激光焊接生产线单元设计及分析陈根余;陈建明;梅丽芳;王祖建【摘要】In order to adopt laser-welding technology in automotive body in white (BIW) welding production line,combining automatic control technology, communication technology with laser-welding technology, an automotive BIM laser welding production line was designed with programmable logic controller and industrial computer as the control core and assisted control core respectively, which could communicate with the fiber laser and the welding robot in real-time. By changing the welding parameters,the laset-welding results of left front door parts of a vehicle were compared with those of spot welding. The results show that: laser welding has several advantages of obviously improved welding speed, flexible control and higher welding strength increased by 70%. This provides a new welding production line technology for the development of miniaturization,lightweight Chinese automobiles with stronger comprehensive mechanical property in their bodies.%为了将激光焊接技术用于汽车白车身焊接生产线,采用自动控制技术、通信技术与激光焊接技术相结合的方法,提出了以可编程逻辑控制器为控制核心,工业计算机为辅助控制核心,实时与光纤激光器、焊接机器人通信的激光焊接生产线.并通过改变控制焊接参量,焊接某车型左前门零部件,与点焊焊接进行了分析.结果表明,激光焊接生产线焊接速度明显提高、控制灵活、焊接强度提高了70%.这为我国汽车的小型化、轻量化的发展,以及车身结构的综合力学性能的提高,提供了一种新的焊接生产线技术.【期刊名称】《激光技术》【年(卷),期】2011(035)001【总页数】4页(P7-10)【关键词】激光技术;激光焊接;生产线;白车身;控制【作者】陈根余;陈建明;梅丽芳;王祖建【作者单位】湖南大学,汽车车身先进设计制造国家重点实验室,长沙,410082;湖南大学,激光研究所,长沙,410082;湖南大学,汽车车身先进设计制造国家重点实验室,长沙,410082;湖南大学,激光研究所,长沙,410082;湖南大学,激光研究所,长沙,410082;湖南大学,激光研究所,长沙,410082【正文语种】中文【中图分类】TP278;TP273引言汽车白车身是汽车的基本骨架,是汽车上所有零部件的安装基础,车身制造质量的好坏对汽车的装配质量及整车性能起决定性作用,而车身冲压零件及其焊接装配的质量是影响车身质量的重要因素[1-2]。

白车身焊装工艺设计概述

白车身焊装工艺设计概述汽车车身焊装工艺概述第一节焊装工艺分析工艺性好坏得客观评价标准就就是在一定得生产条件与规模下,能否保证以最少得原材料与加工劳动量,最经济地获得高质量得产品。

影响车身焊装工艺性得主要因素有生产批量、车身产品分块、焊接结构、焊点布置等。

一.生产批量车身得焊装工艺主要由生产批量得大小确定得。

一般来说,批量越小,夹具得数量越少,自动化程度越低,每台夹具上所焊得车身产品件数量越多;反之,批量越大,焊装工位越多,夹具数量越多,自动化程度越高,每台夹具上所焊得车身产品件数量越少。

1.生产节拍得计算2.时序图设计时序图(TIME CHART)就是指一个工位从零部件上料到焊好后合件取料得整个过程中所有动作顺序、时间分配以及相互间互锁关系,这些动作包括上下料(手动或自动),夹具夹紧松开,自动焊枪到位、焊接、退回以及传送装置得运动等。

由于每个车身装焊得零部件数量一定,焊点数量一定,焊接时间一定,要达到一定生产节拍内完成所有焊接,就必须将工序分开,分工位上料、焊接。

二.车身产品分块分块就是将车身外壳体分成若干块便于冲压与焊装得零部件、组合件、分总成与总成。

合理得分块不仅有利于形成良好得装配质量,并可有效地简化与优化制造工艺。

汽车白车身就是一个尺寸很大得复杂得焊接结构件,设计制造时常常就是将车身总成合理地划分为若干个部件与组合件,分别进行装配焊接成分总成件,然后再装配焊接成总成结构,这样化复杂为简单,化大为小,可以大大提高劳动生产率,改善结构得焊接工艺性。

1.结构分离面将白车身总成分解为若干个分总成,相邻两个分总成得结合面称为分离面。

分离面可以分为两类:(1)设计分离面根据使用上与构造上得特点,将汽车车身分成为可以单独进行装配得分总成,如发动机罩、行李厢盖、车门、车身本体等,这些分总成之间得结合面,称为设计分离面。

设计分离面一般采用可拆卸得连接,如铰链连接,以便在使用与维修过程中迅速拆卸与重新安装,而不损坏整体结构。

白车身焊装工艺规划浅析

白车身焊装工艺规划浅析摘要:随着国民经济的飞速发展,居民生活水平不断提高,其对汽车的需求也在不断上升,汽车市场进一步扩大,越来越多的企业开始步入汽车生产领域,并在该领域内收获大量经济利益。

然而与之相对的,居民对汽车生产质量的要求也在不断提高,为满足居民高质量汽车需求,汽车生产企业必须进一步优化产品设计,革新生产模式,以全面优化汽车生产成效。

基于此,本文从白车身这一汽车生产的基础环节入手,白车身焊装工艺规划展开研究,指出其规划要点,以期为白车身生产及其焊装工艺的优化与发展提供一点理论参考。

关键词:白车身;焊装;工艺规划;方法;引言:白车身是汽车的重要组成部分,是汽车其他部件以及系统的重要承载者,白车身的结构稳定性以及结构强度直接决定着它所能加载的设备数量,要想进一步优化汽车性能,加装更多的功能系统,企业就必须对白车身生产模式展开革新。

而焊装工艺作为白车身生产的重要工艺,对该工艺的规划与分析自然是重中之重。

因此,本文针对白车身焊装工艺规划的研究是尤其研究价值和研究必要性的。

一、焊装工艺规划的作用与意义焊装工艺规划在整个焊装项目中发挥着重要作用,其是焊装施工的首要环节,尤其是在白车身生产环节中,焊装是主要的施工工艺,做好焊装规划可以有效提升焊装施工成效,并优化焊装生产线结构,削减不必要的焊装流程,从而有效降低焊装施工成本,做好焊装工艺规划是保证焊装施工有效性的首要前提。

具体而言,焊装工艺规划的作用与意义主要包括以下几个方面:第一,优化产品设计。

焊装工艺是白车身产品生产的主要工艺,白车身主要是指车身结构件及覆盖件焊接总成,在白车身的基础上加装汽车外饰、电子电气系统、底盘系统以及动力总成系统后,才能组装完成一辆成车,白车身的生产质量直接决定着整辆汽车的生产质量,而焊装施工作为白车身生产施工的首要工艺,对其焊装施工工艺的规划也会对整辆汽车的生产质量产生重要影响[1]。

而开展焊装工艺规划,可以帮助焊装施工人员选择合理的焊装施工技术以及施工设备,并对整个焊装施工流程进行仔细规划,减少不必要的焊装施工步骤,优化白车身产品结构,从而有效提高白车身产品的整体质量。

白车身柔性焊装线工艺规划设计的应用要点分析

白车身柔性焊装线工艺规划设计的应用要点分析1.张佳珊 2.陈赞2.长城汽车股份有限公司徐水分公司3.河北省保定市徐水区072550摘要:伴随着汽车产业的快速发展,构建和改进具有多种模型和高度灵活性的自动焊接生产线尤为重要,当然焊接装配线的工艺规划和设计是重中之重。

这种联系的特点是多方面的,工作量大,标准要求高,危险不可逆转等。

对应用要点进行系统总结和分析,将有助于促进无缝实施焊接生产线项目,同时也可以缩短项目的总体建设/改进时间,弥补系统疏忽造成的不可逆转的损失,降低项目建设/改进成本等。

本文主要分析了粗车身柔性焊接线工艺规划设计的应用要点。

关键词:白车身;柔性焊装线;规划设计;应用要点引言焊接工艺规划与设计是指在车辆设计阶段,结合生产方案、生产模式、设备利用率和车间面积等总体规划要求,并考虑车辆施工本身数学模型的可制造性,对产品加载工艺、节拍计算、钎焊分布等问题进行规划分析,以确定最优的生产生产线结构,同时确保产品工艺的可行性。

焊接工艺对于焊接工艺的质量和功能至关重要。

工艺规划不当会影响车辆质量,增加焊接难度,甚至会导致整个方案发生变化,从而影响车辆的开发周期和投资成本。

本文着重阐述了焊接生产线工艺规划施工全过程中的重要节点。

对实际规划设计分析的关注可以使规划设计工作更加顺利,完成高质量焊接生产线的规划设计。

1、柔性焊装线工艺规划设计主要内容柔性汽车焊接生产线的工艺规划设计是汽车研发和批量生产阶段的重要组成部分,一般包括冲压、焊接、涂装和最终装配四个方面。

焊接线是汽车骨架生产的环节。

从理论上讲,焊接工艺的规划设计包括节拍计算分析、工艺映射分析、钎焊映射分析、安全性分析等。

但是,在具体操作中,通常需要对措施进行完善和强有力的操作,通常包括以下九个方面。

(一)熟悉项目工艺标准的内容,确认工艺标准的完善和功能,关系到能否有效、高质量地进行各种工艺分析;(2)进行产品分析,分析重叠关系,确认装载;(3)根据工程焊接生产线的生产要求分析节拍,同时制作节拍台;(4)根据Takt分析各站的生产率,分配工艺和钎焊点,以定义定位点和钎焊点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D E F 总计

组装件 02 至件 03 外加强板机器焊接 门外板涂胶

生产节拍的计算:

N→生产线的计算生产纲领(包括备品率 和废品率); T→生产线年有效工作时间 m→生产线每天工作班次 k——生产线停修系数

确定节拍时间:

设工厂年产量为162000辆/年, 每年工作日为300天,

三班制,生产线开动率为85%。 1)日产量:Q=162000/300= 540 台/天 2)每日工作有效时间为 T=8*60*60*85%*3=73440 s 3)则生产节拍 t= T/Q=73440/540 = 136 s/台 4)计算各个工序所需工位数: 由N1=70/136 =0.51 同理可得 N2=0.15 N3=0.44 N4=0.15 N5=0.22 N6=0.88 由于实际生产中工位数为整数,则: N1=1, N2=1 ,N3=1, N4=1,N5=1, N6=2

工序合并

工序名称 标准时间 (s) 内板加强板机器焊接 车门锁加强板机器焊接 窗框加强板机器焊接 玻璃导槽机器焊接 侧面防撞加强板机器焊接 车门防撞板机器焊接 组装件 02 至件 03 外加强板机器焊接 门外板涂胶 总计 20 30 20 20 20 40 20 30 120 320 0.44 0.15 0.22 0.8 8 1 1 1 1 1 3 1 0.15 1 0.51 1 1 计算 工位 实际 工位 合并后

适用于工件刚性较差、组成零件较多,尺寸精度 要求较严格的部件、总成等的焊装(椭圆地面环 形线、矩形地面环形线和地下环行线三种)

白车身焊接生产线布局方案设计

转台式焊装线

类似回转木马结构,驱动机构比较简单,占地面 积较大,而且电、气、水的交点要由回转中心的 可回转接头接出。这种焊装线以生产分总成较合 适

车门分总成工艺路线的拟定

1 ○

A

2 ○

4 ○

B C

3 ○ 5 ○

D E6 ○F Nhomakorabea7 ○

工序时间的制定

工序序号 A 工序名称 内板加强板机器焊接 车门锁加强板机器焊接 窗框加强板机器焊接 标准时间(s) 20 30 20 20 20 40 20 30 120 320

B

C

玻璃导槽机器焊接 侧面防撞加强板机器焊接 车门防撞板机器焊接

雪铁龙C5行李箱激光焊接焊缝

汽车车身激光制造

汽车车身激光制造的工艺流程

激光拼焊

冲压件的激光修边 (代替落料模、裁边模、冲孔模)

白车身制造工艺

白车身制造工艺

白车身左前门分总成工艺流程

工艺路线的分析

在实际的生产中,车门总成有独立的焊装线

车门结构有两种 一种是框架式:车门边框,内外加强板部分和连 接件焊好,再进行内外板包边点焊 总体式车门:由构成总体冲压件的窗框与车门内 外板、车门铰链、加强板和车门内加强板组成, 再进行包边点焊

较小尾数 删去 采取提高生产能力 tdi Gi 圆整为G iz 措施较大尾数 入土 tp

设生产线上有n台机床,则机床平均负荷率:

平均

1 n

Gi 0.8 i 1 G iz

n

投资回收期(年)

N→生产线的计算生产纲领(包括备品率和废品 率)(件/年); I→生产线建线投资总额(元);

汽车白车身车门分总成生产线布局方案

仓储设备—悬臂式货架

特点: 重量轻,承 载力强,造 价低

谢谢!

白车身焊接技术

电阻焊技术

(接触焊)

激光焊接

特点:

单面焊接:只对一面进行焊接,可以减少材料,使车

身重量减轻,并使车身的设计更具弹性 扭曲变形:于电阻焊相比,焊接的热变形区域很窄 焊接速度和焊接强度:焊接速度可达5m/min,焊接强 度高,提高车身的强度和刚度 具有较高的柔性:可在计算机控制下焊接任意轨迹

生产线的经济性分析

主要评价指标

比较方法

1.产品年生产成本比较法:

保证相同的生产纲领的条件下,对生产线几种不同 的设计方案的产品年生产成本进行比较。

2.产品单件成本比较法:

保证相同的生产纲领的条件下,对生产线几种不同 的设计方案的产品单件成本进行比较。

机床负荷率概念:

第i 道工序的单件时间tdi 与tp 不相符,则第i 道工序 所需机床数量:

激光焊接机器人

KR 30HA型号机器人的主要技术参数

KR 30HA型号机器人工作区域

白车身焊接生产线布局方案设计

贯通式焊装线

适用于白车身地板、车门、行李箱盖、发动机盖等轮廓形 状较简单、刚性好、结构完整、组成零件数较少的分总成 的焊装。 整线的传送装置比较简单。

白车身焊接生产线布局方案设计

环形式焊装线

C→零件的制造成本(元/件);

S→零件的销售价格(元/件)。 投资回收期限T↓,经济效益↑。

(1)投资回收期应小于生产线制造装备的使用 年限; (2)投资回收期应小于该产品(零件)的预定 生产年限; (3)投资回收期≤4~6年

本设计由计算假定和资料查询得 一、机床平均负荷率 平均 1.0 >0.8 二 、所需工作人员总数,约等于工位数=3 人 三、投资回收期(年) T= 5 年 四、制造车门零件的生产成本 S = 3200 元 五、投资车门费用 S投 = 2000000 元