发动机曲轴结构设计

武汉理工大学《汽车发动机设计》课程设计-10kw曲轴设计

题目10KW四冲程汽油机曲轴设计学院汽车工程学院专业热能与动力工程班级姓名指导教师2014 年11 月21 日目录目录 (1)0.前言 (4)1.1.汽油机结构参数 (4)1.1.初始条件 (4)1.2.发动机类型 (4)1.2.1.冲程数的选择 (4)1.2.2.冷却方式 (4)1.2.3.气缸数与气缸布置方式 (5)1.3.基本参数 (5)1.3.1.行程缸径比S/D的选择 (5)1.3.2.气缸数i、气缸工作容积Vs、缸径D的选择 (5)2.热力学计算 (7)2.1.热力循环基本参数的确定 (7)2.2.各过程的热力学计算 (7)2.2.1.绝热压缩起点 (7)2.2.2.绝热压缩过程 (8)2.2.3.定容燃烧过程 (8)2.2.4.绝热膨胀过程 (8)2.3.P-V图的绘制 (8)2.4.P-V图的调整 (9)2.5.P-V图的校核 (10)3.运动学计算 (11)3.1.曲柄连杆机构的类型 (11)3.2.连杆比的选择 (11)3.3.活塞运动规律 (11)3.3.1.活塞位移 (11)3.3.2.活塞速度 (12)3.3.3.活塞加速度 (13)3.4.连杆运动规律 (13)3.5.P-V图向P-ɑ图的转化 (14)4.动力学计算 (15)4.1.质量转换 (15)4.2.作用在曲柄连杆机构上的力 (15)4.2.1.气缸内工质的作用力(气体压力) (16)4.2.2.曲柄连杆机构的惯性力 (16)4.2.3.作用在曲柄连杆机构上的力 (17)4.3.发动机的转矩 (20)5.曲轴组零件结构的设计 (21)5.1.曲轴的工作条件、结构形式和材料的选择 (21)5.1.1.曲轴的工作条件和设计要求 (21)5.1.2.曲轴的结构形式 (21)5.1.3.曲轴材料 (22)5.2.曲轴主要尺寸的确定和结构设计细节 (22)5.2.1.曲柄销的直径D2和长度L2 (22)5.2.2.主轴颈的直径D1和长度L1 (22)5.2.3.曲柄 (23)5.2.4.一些细节设计 (23)6.曲轴强度的校核 (25)6.1.静强度校核 (25)6.1.1.连杆轴颈的计算 (25)6.1.2.曲柄计算 (26)6.2.曲轴疲劳强度的计算 (27)6.2.1.主轴颈计算 (27)6.2.2.曲柄臂计算 (28)小结. (29)参考文献. (30)附录. (31)附表0. 计算涉及的参数 (31)附表1. P-V图及运动学计算图表 (31)附表2. 动力学计算图表 (35)10kW四冲程汽油机曲轴组设计0.前言内燃机学课程设计,是热能动力工程专业学生在学完了内燃机学等专业课程后的一次综合性设计实践和基本训练,旨在对刚学习过的发动机设计课程以及发动机原理课程的知识进行综合运用,加深对专业知识的理解。

曲柄连杆机构详细设计

第二章发动机曲柄连杆机构第一节曲柄连杆机构概述1. 功用曲柄连杆机构是内燃机实现工作循环,完成能量转换的传动机构,用来传递力和改变运动方式。

工作中,曲柄连杆机构在作功行程中把活塞的往复运动转变成曲轴的旋转运动,对外输出动力,而在其他三个行程中,即进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动。

总的来说曲柄连杆机构是发动机借以产生并传递动力的机构。

通过它把燃料燃烧后发出的热能转变为机械能。

2.工作条件发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的线速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

可见,曲柄连杆机构的工作条件相当恶劣,它要承受高温、高压、高速和化学腐蚀作用。

3.组成曲柄连杆机构的主要零件可以分为三组,、和。

第二节机体组机体是构成发动机的骨架,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受各种载荷。

因此,机体必须要有足够的强度和刚度。

机体组主要由气缸体、曲轴箱、气缸盖和气缸垫等零件组成。

气缸体(图2-1)图2-11.气缸体(cylinder block)水冷发动机的气缸体和上曲轴箱常铸成一体,称为气缸体--轴箱,也可称为气缸体。

气缸体一般用灰铸铁铸成,气缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

在气缸体内部铸有许多加强筋,冷却水套和润滑油道等。

气缸体应具有足够的强度和刚度,根据气缸体与油底壳安装平面的位置不同,通常把气缸体分为以下三种形式。

(如图2-2)图2-2(1)一般式气缸体:其特点是油底壳安装平面和曲轴旋转中心在同一高度。

这种气缸体的优点是机体高度小,重量轻,结构紧凑,便于加工,曲轴拆装方便;但其缺点是刚度和强度较差(2)龙门式气缸体:其特点是油底壳安装平面低于曲轴的旋转中心。

它的优点是强度和刚度都好,能承受较大的机械负荷;但其缺点是工艺性较差,结构笨重,加工较困难。

柴油机曲轴有限元分析及结构优化设计

柴油机曲轴有限元分析及结构优化设计孙连科,唐 斌,薛冬新,宋希庚(大连理工大学内燃机研究所,辽宁大连 116023)摘要:对一车用柴油机整体曲轴建立了符合实际情况的三维模型,采用有限元法对其进行了三维有限元分析,研究了整体曲轴的应力状态,并对其在交变载荷下的疲劳强度进行了校核。

同时对曲轴结构参数,圆角形状优化和圆角应力分布等相关问题进行了探讨。

最后对曲轴进行了模态分析。

为柴油机曲轴的结构设计提供了有价值的理论依据。

关键词:曲轴;有限元;疲劳强度;优化设计;模态分析中图分类号:TK423 文献标识码:A 文章编号:1006-0006(2007)03-0054-02FEA Optm i al Desi g n of D i e sel Engi n e C rankshaftSUN L ian ke ,TANG B in,X UE Dong x in,SONG X i geng(Institute of I .C .Eng i ne ,D a lian U ni v ers it y of T echno logy ,D a lian 116023,China)Abstr ac:t By se tti ng up a t h ree di m ensi onal m ode l of a d i esel eng i ne cranks ha ft co rrespondi ng to the prac tica l cond iti ons ,so m e ana lysisw ere carr i ed out .T he stress o f the crankshaftw as researched .The fatigue streng th was ver ifi ed unde r vary i ng l oads i n t h is paper .The structure para m ete rs ,opti m u m desi gn and stress distr i butions of the round co rner w ere d i scussed .T he m ode l ana l ys i s w as m ade at last .T he valuable theory basis is prov i ded for the crankshaft structure design .Key wor ds :Cranksha ft ;F i nite e le m en t ;F atigue strength ;O pti m um design ;M ode l analysis曲轴是柴油机中的重要部件之一,也是受力最复杂的部件。

发动机曲轴毕业论文

成都工业学院毕业设计(论文)设计(论文)题目:发动机曲轴工艺设计及钻中心孔夹具和钻斜油孔夹具设计系部名称:机电工程系专业:数控技术专业班级:09423学生姓名:学号:指导教师:二O一二年五月摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料一般为35、40、45钢或球墨铸铁QT600-2,曲轴有两个重要部位:主轴颈,连杆颈。

本次采用45钢,设计的主要就是这两方面的在数控机床的加工。

集合多种的曲轴加工后,深入分析了曲轴的加工工艺。

关键词:曲轴主轴劲夹具连杆劲数控加工AbstractThe crankshaft is an important engine rotating parts, fitted with linking, you can undertake up and down the piston (reciprocating) motion into circular motion. The crankshaft main two important processing areas: the main journal and rod neck. Spindle neck to be installed on the cylinder block, connecting rod journal and connecting rod hole connection, connect the connecting rod small end hole and the cylinder piston, is a typical slider-crank mechanism. Engine working process: the piston after the blasting of the mixed compressed gas pushes the piston linear motion and force to the crankshaft through the connecting rod, the linear motion into rotary motion by the crankshaft. The crankshaft processing will directly affect the overall performance of the engine performance. The material of the crankshaft is made of carbon structural steel or ductile iron, there are two important areas: the main journal rod neck. This paper introduces the fixture design of the engine crankshaft process design of the two processes. Ensure product quality, increase productivity, reduce costs, make full use of the existing production conditions to ensure workers have designed under the premise of a good and safe working conditions. In process design, the author combines practical theory of design, traditional crankshaft production process improvements, optimizing processes and process equipment, production and processing more economical and reasonable so that the crankshaft. Fixture design part of the collection of processing machine tools, cutting tools and auxiliary tools and other relevant information used based on the workpiece material, structural features, technical requirements and process analysis, in accordance with the fixture design steps to design a line with the crankshaft production process and fixture manufacturing requirements of the fixture.目录摘要 (I)Abstract (II)目录..................................................................................................................................................... 第1章绪论.. (1)1.1 课题研究的意义及现状 (1)1.2 论文主要研究内容 (2)第2章发动机曲轴零件图分析 (3)2.1曲轴的作用分析 (3)2.2曲轴的结构及其特点 (3)2.3曲轴的主要技术要求分析 (4)2.4曲轴的材料和毛坯的确定 (4)第3章工艺规程设计 (5)3.1 计算生产纲领,确定生产类型 (5)3.2 选择毛坯 (5)3.3 工艺过程设计 (5)3.3.1定位基准的选择 (5)3.3.2加工阶段的划分与工序顺序的安排 (6)3.3.3制定工艺路线 (7)3.4 确定加工余量 (10)3.4.1确定机械加工余量 (11)3.4.2设计毛坯图(一)确定毛坯尺寸公差 (12)3.5重要工序设计 (15)3.5.1选择加工设备和工艺装备 (15)3.6 确定切削用量及基本工时 (17)3.6.1曲轴主要加工表面的工序安排 (17)3.6.2确定工时定额 (17)3.6.3粗磨第一主轴颈和齿轮轴颈 (19)3.6.4精车二、三、五、主轴颈、油封轴颈、法兰 (19)3.6.5切槽 (20)3.6.6精车第三主轴颈及过渡圆角 (20)第4章夹具设计 (24)4.1 机床夹具的分类、基本组成和功用 (24)4.2发动机曲轴夹具的设计思路 (24)4.2.1形状复杂 (24)4.2.2刚性差 (24)4.2.3技术要求高 (25)4.3铣曲轴两端面打中心孔夹具 (25)4.3.1零件的工艺性分析: (25)4.3.2零件机械加工工艺路线制定: (25)4.3.3夹具结构方案确定 (27)4.3.4其它装置和夹具体确定 (29)4.3.5定位误差分析计算 (31)4.3.6夹具结构及操作介绍 (33)4.3.7本设计的主要优缺点 (34)总结....................................................................................................................错误!未定义书签。

发动机曲轴结构设计

曲轴的结构曲轴的作用是把活塞往复运动通过连杆转变为旋转运动,传给底盘的传动机构。

同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等【18】。

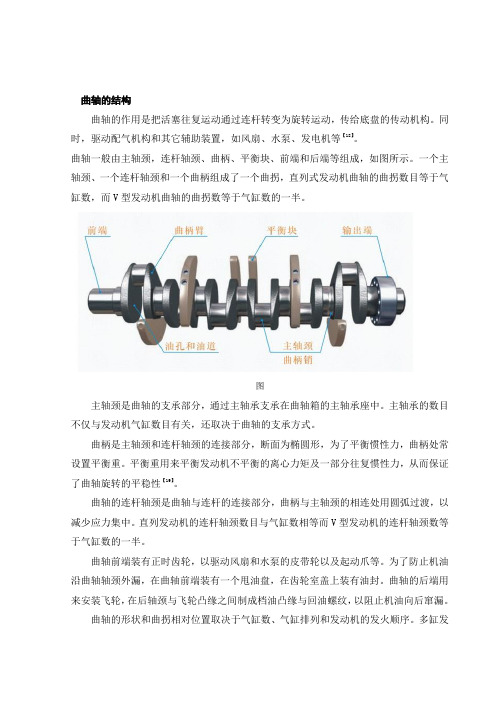

曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成,如图所示。

一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,直列式发动机曲轴的曲拐数目等于气缸数,而V型发动机曲轴的曲拐数等于气缸数的一半。

图主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。

主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。

曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处常设置平衡重。

平衡重用来平衡发动机不平衡的离心力矩及一部分往复惯性力,从而保证了曲轴旋转的平稳性【19】。

曲轴的连杆轴颈是曲轴与连杆的连接部分,曲柄与主轴颈的相连处用圆弧过渡,以减少应力集中。

直列发动机的连杆轴颈数目与气缸数相等而V型发动机的连杆轴颈数等于气缸数的一半。

曲轴前端装有正时齿轮,以驱动风扇和水泵的皮带轮以及起动爪等。

为了防止机油沿曲轴轴颈外漏,在曲轴前端装有一个甩油盘,在齿轮室盖上装有油封。

曲轴的后端用来安装飞轮,在后轴颈与飞轮凸缘之间制成档油凸缘与回油螺纹,以阻止机油向后窜漏。

曲轴的形状和曲拐相对位置取决于气缸数、气缸排列和发动机的发火顺序。

多缸发动机的发火顺序应使连续作功的两缸保持尽量远的距离,这样既可以减轻主轴承的载荷,又能避免可能发生的进气重叠现象。

此外作功间隔应力求均匀,也就是说发动机在完成一个工作循环的曲轴转角内,每个气缸都应发火作功一次,以保证发动机运转平稳。

曲轴的作用:它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。

同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。

工作时,曲轴承受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。

同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好【20】。

(整理)曲轴1.

(整理)曲轴1.第五章曲轴飞轮组设计曲轴是发动机中最重要的机件之⼀。

它的尺⼨参数在很⼤程度上不仅影响着发动机的整体尺⼨和重量,⽽且也在很⼤程度上影响着发动机的可靠性与寿命。

曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位。

随着内燃机的发展与强化,使曲轴的⼯作条件愈加苛刻。

因此,曲轴的强度和刚度问题就变得更加严重,在设计曲铀时必须正确选择曲轴的尺⼨参数、结构型式、材料与⼯艺,以求获得最经济最合理的效果。

第⼀节曲轴的⼯作条件、结构型式和材料的选择⼀、曲轴的⼯作条件和设计要求曲赖是在不断周期性变化的⽓体压⼒、往复和旋转运动质量的惯性⼒以及它们的⼒矩(扭矩和弯矩)共同作⽤下⼯作的,使曲轴既扭转⼜弯曲,产⽣疲劳应⼒状态。

实践局理论表明,对于各种曲轴,弯曲载荷具有决定性意义,⽽扭转载荷仅占次要地位(不包括因扭转振动⽽产⽣的扭转疲劳破坏,由于⽬前多缸发动机曲轴普遍采⽤减振措施,这种情形很少发⽣)。

曲轴破坏的统计分析表明,80%左右是由弯曲疲劳产⽣的。

因此,曲轴结构强度研究的重点是弯曲疲劳强度。

曲轴形状复杂、应⼒集中现象相当严重,特别在曲柄⾄轴颈的圆⾓过渡区、润滑油孔附近以及加⼯粗糙的部位应⼒集中现象尤为突出。

图5—1为曲轴应⼒集中⽰意图,疲劳裂纹的发源地⼏乎全部产⽣于应⼒集中最严重的过渡圆⾓和油孔处。

图5—2表明曲轴弯曲疲劳破坏和扭转疲劳破坏的情况。

弯曲疲劳裂缝从轴颈根部表⾯的圆⾓处发展到曲柄上,基本上成45。

折断曲柄;扭转疲劳破坏通常是从机械加⼯不良的油孔边缘开始,约成45。

剪断曲柯悄c所以在设计曲轴时要使它具有⾜够的疲劳强度,特别要注意强化应⼒集中部位,设法缓和应⼒集中现象,也就是采⽤局部强化的⽅法来解决曲轴强度不⾜的⽭盾。

’曲轴各轴颈在很⾼的⽐压下,以很⼤的相对速度在轴承中发⽣滑动摩擦。

这些轴承杯实际变⼯况运转条件下并不总能保证液体恩德,尤其当润滑油不洁净时,轴颈表⾯道到强烈的磨料磨损,使得曲轴的实际使⽤寿命⼤⼤降低。

曲轴设计_??????

曲轴设计

曲轴设计是指对发动机曲轴进行结构、尺寸和材料的确定,以满足发动机的工作要求和设计目标。

曲轴是发动机中的

一个关键零部件,主要作用是将汽缸内的往复运动转变为

旋转运动,同时还要承受汽缸内燃气的压力和产生的惯性力。

因此,曲轴的设计要考虑到以下几个方面:

1. 强度和刚度:曲轴需要具有足够的强度和刚度,以承受

发动机的工作负荷和振动载荷,并保持其形状和位置的稳

定性。

通常会采用合适的材料和截面形状来提高曲轴的强

度和刚度。

2. 质量和平衡:曲轴的质量和平衡对发动机的运行平稳性

和寿命有很大影响。

曲轴要经过精确的加工和动平衡处理,以减小不必要的振动和冲击力,提高发动机的运行效果。

3. 各部分的合理布局:曲轴上各个曲柄的布局和相对位置

的合理安排,能够使发动机的气缸工作顺序合理,减小不

平衡力,降低振动和噪声。

4. 磨削和表面处理:曲轴的磨削和表面处理对减小摩擦损失和延长使用寿命有很大影响。

磨削工艺要尽量减小表面粗糙度,提高曲轴的表面质量,同时可以采用表面硬化等处理方法来提高曲轴的耐磨性和抗疲劳性。

总之,曲轴设计需要综合考虑发动机的工作要求、性能指标和制造工艺等因素,以确保曲轴能够满足发动机的工作需要,并具有良好的强度、刚度、平衡性和耐用性。

发动机曲柄连杆机构的设计 更新版.

.摘要以桑塔纳2000AJR型发动机为例,基于相关参数对发动机曲柄滑块机构主要零部件进行结构设计计算,同时进行强度、刚度等方面的校核,并进行相关力学分析和机构运动仿真分析,以达到良好的生产经济效益。

目前国内外对发动机曲柄连杆机构的动力学分析的方法很多,而且已经完善和成熟,但仍缺乏一种基于良好生产效益、经济效益上的综合性分析,本次设计在清晰、全面剖析的基础上,有机地将各研究模块联系起来,达到既简便又清晰的设计目的,力求为发动机曲柄滑块机构的设计提供一种综合全面的思路。

分析研究的主要模块分为以下三个部分:第一,对发动机曲柄滑块机构进行力学分析,着重分析活塞的位移、速度、加速度以及工质的作用力和机构的惯性力;第二,进行曲柄滑块机构活塞组、连杆组以及曲轴的结构设计,并对其强度和刚度进行校核;第三,应用Pro∕Engineer 建立曲柄滑块机构主要零部件的几何模型,并利用Pro/Mechanism进行机构仿真。

关键词:发动机;曲柄滑块机构;力学分析;机构仿真目录第一章绪论 (1)1.1国内外发展现状 (1)1.2研究的主要内容 (1)第二章总体方案的设计 (2)2.1原始参数的选定 (2)2.2原理性方案设计 (2)2.3 结构的设计 (3)2.4 确定设计方案 (3)第三章中心曲柄连杆机构的设计 (4)3.1 气缸内的作用力分析 (4)3.2 惯性力的计算 (4)第四章活塞以及连杆组件的设计 (6)4.1 设计活塞组件 (6)4.2 设计活塞销 (7)4.3 活塞销座 (7)4.4 连杆的设计 (7)第五章曲轴的设计 (9)5.1 曲轴的材料的选择 (9)5.2 确定曲轴的主要尺寸和结构细节 (9)第六章曲柄连杆机构的创建 (11)6.1 活塞的创建 (11)6.2 连杆的创建 (12)6.3 曲轴的创建 (14)6.4 曲柄连杆机构其它零件的创建 (16)第七章活塞及连杆的装配 (17)7.1添加活塞组件 (17)7.2添加连杆体组件 (17)7.3曲轴连杆的连接 (18)总结....................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、1曲轴得结构曲轴得作用就是把活塞往复运动通过连杆转变为旋转运动,传给底盘得传动机构同时,驱动配气机构与其它辅助装置,如风扇、水泵、发电机等【18】。

曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端与后端等组成,如图1、1所示个主轴颈、一个连杆轴颈与一个曲柄组成了一个曲拐,直列式发动机曲轴得曲拐数目等于气缸数,而V型发动机曲轴得曲拐数等于气缸数得一半。

图1、1主轴颈就是曲轴得支承部分,通过主轴承支承在曲轴箱得主轴承座中。

主轴承得数目不仅与发动机气缸数目有关,还取决于曲轴得支承方式。

曲柄就是主轴颈与连杆轴颈得连接部分,断面为椭圆形,为了平衡惯性力,曲柄处常设置平衡重。

平衡重用来平衡发动机不平衡得离心力矩及一部分往复惯性力,从而保证了曲轴旋转得平稳性【19】。

曲轴得连杆轴颈就是曲轴与连杆得连接部分,曲柄与主轴颈得相连处用圆弧过渡,以减少应力集中。

直列发动机得连杆轴颈数目与气缸数相等而V型发动机得连杆轴颈数等于气缸数得一半。

曲轴前端装有正时齿轮,以驱动风扇与水泵得皮带轮以及起动爪等。

为了防止机油沿曲轴轴颈外漏,在曲轴前端装有一个甩油盘,在齿轮室盖上装有油封。

曲轴得后端用来安装飞轮,在后轴颈与飞轮凸缘之间制成档油凸缘与回油螺纹,以阻止机油向后窜漏。

曲轴得形状与曲拐相对位置取决于气缸数、气缸排列与发动机得发火顺序。

多缸发动机得发火顺序应使连续作功得两缸保持尽量远得距离,这样既可以减轻主轴承得载荷,又能避免可能发生得进气重叠现象。

此外作功间隔应力求均匀,也就就是说发动机在完成一个工作循环得曲轴转角内,每个气缸都应发火作功一次,以保证发动机运转平稳。

曲轴得作用:它与连杆配合将作用在活塞上得气体压力变为旋转得动力,传给底盘得传动机构。

同时,驱动配气机构与其它辅助装置,如风扇、水泵、发电机等。

工作时, 曲轴承受气体压力,惯性力及惯性力矩得作用,受力大而且受力复杂,并且承受交变负荷得冲击作用。

同时,曲轴又就是高速旋转件,因此,要求曲轴具有足够得刚度与强度,具有良好得承受冲击载荷得能力,耐磨损且润滑良好【20】。

2、2曲轴得疲劳损坏形式曲轴得工作情况十分复杂,它就是在周期性变化得燃气作用力、往复运动与旋转运动惯性力及其她力矩作用下工作得,因而承受着扭转与弯曲得复杂应力。

曲轴箱主轴承得不同心度会影响到曲轴得受力状况,其次,由于曲轴弯曲与扭转振动而产生得附加应力,再加上曲轴形状复杂,结构变化急剧,产生了严重得应力集中。

最后曲轴主轴颈与曲柄销就是在比压下进行高速转动,因而产生强烈得磨损。

因此柴油机在运转中发生曲轴裂纹与断裂事故不为鲜见,尤其就是发电柴油机曲轴疲劳破坏较多。

依曲轴产生裂纹得交变应力得性质不同,主要有以下三种疲劳裂纹:弯曲疲劳裂纹、扭转疲劳裂纹与弯曲一扭转疲劳裂纹【21】,如图2、1所示。

图2、1 1-弯曲疲劳裂纹2-扭转疲劳裂纹2、2、1弯曲疲劳裂纹曲轴得弯曲疲劳裂纹一般发生在主轴颈或曲柄销颈与曲柄臂连接得过渡圆角处,或逐渐扩展成横断曲柄臂得裂纹,或形成垂直轴线得裂纹。

弯曲疲劳试验表明,过渡圆角处得最大应力出现在曲柄臂中心对称线下方。

应力沿曲轴长度方向得分布就是在中间得与端部得曲柄有较大得弯曲应力峰值。

因此,曲轴弯曲疲劳裂纹常发生在曲轴得中间或两端得曲柄上。

曲轴弯曲疲劳破坏通常就是在柴油机经过较长时间运转之后发生。

因为长时间运转后柴油机得各道主轴承磨损不均匀,使曲轴轴线弯曲变形,曲轴回转时产生过大得附加交变弯曲应力。

此外,曲轴得曲柄臂、曲柄箱或轴承支座(机座)等得刚性不足,柴油机短时间运转后,也会使曲轴产生弯曲疲劳破坏。

2、2、2 扭转疲劳裂纹曲轴在扭转力矩作用下产生交变得扭转应力,存在扭振时还会产生附加交变扭转应力,严重时会引起曲轴得扭转疲劳破坏。

扭转疲劳裂纹一般发生在曲轴上应力集中严重得油孔或过渡圆角处,并在轴颈上沿着与轴线成45°角得两个方向扩展。

这就是因为轴颈得抗扭截面模数较曲柄臂得小,所以扭转疲劳裂纹多自过渡圆角向轴颈扩展,而很少向曲柄臂扩展。

但若同时存在较强得弯曲应力,则裂纹也可自圆角向曲柄臂扩展,造成曲柄臂弯曲断裂。

通常扭转疲劳裂纹发生在曲辆扭振节点附近得曲柄上。

发生扭砖疲劳裂纹得时间一般就是在柴油机运转初期与曲轴得临界转速位于工作转速范围内时。

扭转疲劳断裂得断面与轴线相交成45°角,断面上得裂纹线近似螺旋线【22】【23】。

2、2、3 弯曲--扭转疲劳裂纹曲轴得疲劳破坏还可能就是由于弯曲与扭转共同作用造成。

常常由于主轴承不均匀磨损造成曲轴上产生弯曲疲劳裂纹,继而在弯曲与扭转得共同作用下使裂纹扩展、断裂,最后断裂面与轴线成45°角。

断面上自疲劳源起约2/3 得面积为贝纹区,呈暗褐色;剩余l/3 得面积为最后断裂区,断面凹凸不平,晶粒明亮。

圆形波纹状纹理就是弯曲疲劳造成得,放射状纹理就是扭转疲劳造成得,两种纹理交织成蛛网状。

弯曲一扭转疲劳裂纹有时也呈以弯曲疲劳为主或以扭转疲劳为主得破坏形式。

因此,在具体情况下,应根据断面上得纹理、裂纹方向与最后断裂区进行分析判断【24】。

生产中,曲轴得弯曲疲劳破坏远远多于钮转疲劳破坏。

其主要原因就是由于曲轴弯曲应力集中系数大于扭转应力集中系数,曲轴得弯曲应力难于精确计算与控制。

柴油机运转中,曲轴得各道主轴承磨损就是很难掌握与计算得,由它所引起得曲轴变形与附加弯曲应力也就难于讨算与控制了。

相反,曲轴得扭转应力可以通过计算准确掌握,并可采取有效得减振措施予以平衡,只要避免柴油机在临界转速运转与扭转应力过载,曲轴得扭转疲劳破坏就会得以控制【25】。

2、3 曲轴得设计要求根据上述曲轴得损坏形式及其原因,且为避免这些损坏,曲轴在设计过程中应尽量满足以下得要求:1、具有足够得疲劳强度,以保证曲轴工作可靠。

尽量减小应力集中,加强薄弱环节;2、具有足够得弯曲与扭转刚度,使曲轴变形不致过大,以免恶化活塞连杆组及轴承得工作条件;3、轴颈就有良好得耐磨性,保证曲轴与轴承有足够得寿命;4、曲柄得排列应合理,以保证柴油机工作均匀,曲轴平衡性良好,以减少振动与主轴承最大负荷;5、材料选择适当,制造方便【26】。

2、4 曲轴得结构型式曲轴得支承方式一般有两种,一种就是全支承曲轴,其曲轴得主轴颈数比气缸数目多一个,即每一个连杆轴颈两边都有一个主轴颈。

这种支承,曲轴得强度与刚度都比较好,并且减轻了主轴承载荷,减小了磨损。

柴油机与大部分汽油机多采用这种形式。

另一种就是非全支承曲轴。

其曲轴得主轴颈数比气缸数目少或与气缸数目相等。

这种支承方式叫非全支承曲轴,虽然这种支承得主轴承载荷较大,但缩短了曲轴得总长度,使发动机得总体长度有所减小。

有些汽油机,承受载荷较小可以采用这种曲轴型式【27】。

鉴于本课题所设计得1015柴油机为四缸,故而动机得总体长度较小。

且其常用于重型载重车,曲轴得强度及刚度要求都较高,因此设计采用全支承曲轴。

曲轴从结构上可分为整体式与组合式。

整体式曲轴得毛胚由整根钢料锻造或铸造方法浇铸出来,具有结构简单、加工方便、重量轻、工作可靠、刚度与强度较高等优点。

组合式曲轴就是分段制造得,铸造时容易保证质量,降低废品率【28】;锻造时无需较大得锻压设备,制造方便,热处理与机械加工业较方便,并可缩短生产周期。

当生产后使用中某个曲柄发现有缺陷时,可以局部更换而不必报废整个曲轴。

一般得说,在选择曲轴结构时,只要生产设备允许应该尽可能采用整体式曲轴。

在大型柴油机上由于曲轴尺寸与重量都较大,整体制造极为困难就是,往往采用组合式曲轴。

对于本课题得设计,曲轴得尺寸较小及重量较轻,所以选择整体式得。

2、5 曲轴得材料曲轴得常用材料根据其毛坯制造方法得不同可分为锻造曲轴材料与铸造曲轴材料两大类。

锻造游客分为自由锻、模锻与镦锻。

自由锻适用于较小设备生产大型曲轴,但效率太低,加工余量也大。

模锻需要一套较贵得锻模设备与较大得锻压设备,生产效率价高。

镦锻可节约大量金属材料与机械加工工时,且加工出得曲轴能充分发挥材料得强度。

锻造曲轴常用材料为普通碳素钢及合金钢。

铸造曲轴常用材料为球墨铸QT60-2、可断铸铁KTZ70-2、合金铸铁及铸钢ZG35等。

在强化程度要求不高得内燃机中,一般选用普通碳素钢,碳素钢得韧性比合金钢高,可以降低扭转振动振幅。

合金钢多用于强化要求高得柴油机曲轴,其疲劳强度高但对应力集中敏感性大,因而对机械加工要求也高。

球墨铸铁价格低廉,制造方便,对应力集中不敏感,并可以通过合理得造型降低应力得集中,还可通过加入合金元素、热处理、表面强化等方法提升其性能。

因此对于要求高得强度、塑性、韧性、耐磨性、耐严重得热与机械冲击、耐高温或低温、耐腐蚀以及尺 寸稳定性得曲轴较适用 【29】。

但球墨铸铁延伸率、冲击韧性、弹性模数及疲劳强度较低, 在使用其作为曲轴材料时,应该确保轴颈与曲柄臂厚度较粗。

曲轴得材料应具有较高得疲劳强度、必要得硬度以及较好得淬透性。

在选取材料就 是不仅要考虑到机械性能,同时也要考虑工艺性、资源性与经济性。

在选择材料时,需 要根据内燃机类型、用途及生产条件,确定曲轴毛坯得制造方法。

并参考同类近似机型 所用材料,根据曲轴受力情况与使用习惯,凭经验选取。

根据上述各种毛坯制造方法及材料特点,并结合 1015 柴油机结构、实际受力状况 及用途,本设计曲轴毛坯采用铸造方法,曲轴材料选择球墨铸铁QT60-2。

2、 6 曲轴得主要部件设计2、 6、 1 主轴颈与曲柄销主轴颈与曲柄销就是曲轴最重要得两对摩擦副, 她们得设计直接影响了内燃机得工 作可靠性、外形尺寸及维修。

轴颈得尺寸与结构与曲轴得强度、刚度及润滑条件有密切 得关系。

曲轴得直径越大,曲轴得刚度也越大,但轴颈直径过大会引起表面圆周速度增 大,导致摩擦损失与机油温度得增高。

曲柄销直径得增大会引起旋转离心力及转动惯量 得剧烈增加,并使连杆大头得尺寸增大,这不利于连杆通过气缸取出,因此在保证轴承比压不变得情况下,采用较大得轴颈直径 D 1, 减小主轴颈长度 L 1 , 这有利于缩短内燃机得长度或者加大曲柄臂得厚度采用短而粗得主轴颈可提高曲轴扭振得自振频率, 减小在 工作转速范围内产生共振得可能性。

一般情况下曲柄销直径D 2 总就是小于主轴颈直径 D1【30】。

2、 6、2 曲柄臂 曲柄臂在曲柄平面内得抗弯曲刚度与强度都较差, 往往因受交变弯曲应力而引起断 裂。

因此曲柄臂就是整体曲轴上最薄弱得环节,设计时应注意适当得宽度与厚度,并选 择合理得形状,以改善应力得分布状况。

增大曲柄臂得厚度与宽度都可以增大曲柄臂得 强度,而从提高曲柄臂得抗弯强度来说,增加厚度比增加宽度效果要好得多 【31】。

2、 6、3 曲轴圆角 曲轴主轴颈与曲柄臂连接得圆角称为主轴颈圆角, 曲柄销与曲柄臂连接得圆角称为 曲柄销圆角。