桨叶的外形设计

旋翼桨叶气动外形设计

AbstO d

T卜 功 bl d a r叼ynamie s aPo d sig is aime at t at t e a 耐 y二 i 伴r ,a e tor a e e h s n d h h e c f o n e c

f o 奴 功 r o s s i听 山 h山C ter d sl俘 加 t a t e 叩 e 1朋d employ 钱e b ade aer记yn, . ha碘血5 ,m汕l 1 记 w inln沼 s a uced 访t is p日 r in allus on 协份 Problen o t e helicopt r 拍 bl d ae耐 少 h e p i t f h e Ior a e na而c shap . Desi, P r me 巧in lu ing t e blade ch叭I leng , o ang , le c卜 an dis即以 e a a t e c d h h t t帅i n e l pr i f o oice d 朋d t e ti , w di‘ 肚 . T ki叱o helicopt r rotor blade f r 二 pl ,e r I0r blad a 卜 h P hape e r 此 月a e n e o e t O h s e d”a而c . hap d s g t cbnica w s int氏 uc d. e e in e l a 记e Key w rd helicop比 .O ;a r司,smic 咖 碑 o s r;拍 r e 盯 日

总 第 15 期 1

2( 7 年 第3 期 ) X

宜

升

机

技

术

肠 分 No. 15 吐 1

HEIJ COPTER J 下 】 CHNI UE Q

螺旋桨叶片的设计及其流场分析

螺旋桨叶片的设计及其流场分析1. 前言螺旋桨是利用叶片推力推进船只、飞机、水泵、风力发电机等工业制品的重要设备。

其中,螺旋桨叶片设计是螺旋桨性能的关键所在。

本文将从叶片几何设计、气动力学性能评价和流场分析三个方面探讨螺旋桨叶片的设计及其流场分析。

2. 叶片几何设计螺旋桨的叶片几何设计是决定螺旋桨转子效益和性能的决定因素。

传统叶片设计采用的是经验公式,其中根据两列参数选择 3 - 4 种叶片截面,然后在设计中选择捏合方法,使得获得的叶片弯曲与螺旋桨设计要求相匹配。

然而,时至今日,叶片设计观念已经更新,利用数值模拟等先进手段更为普及和成熟。

2.1 相关参数的选择叶片设计的第一步是选择相关参数,如螺距角、翼型、旋转升力系数等。

其中螺距角影响螺旋桨推力的大小,主要由水面速度和螺旋桨转速决定。

翼型是叶片弯曲形状的主要决定因素,可选择多种翼型。

旋转升力系数是衡量叶片能够产生多少升力的关键指标,在确定翼型后,需要基于旋转升力系数计算出最终的叶片干预。

2.2 叶片横断面的选用叶片的横断面方案是根据不同位置的流场和转速需求相应的采用。

具体而言,分为等弦长和可变弦长两种方案,前者会在叶片距离中心较远时将横断面上的弦长逐渐增加,以增加叶片弯曲度。

后者则不同,它采用一系列可以在构造中细化的截面,可以根据需要解决设计的问题。

3. 气动力学性能评价在完成叶片几何设计后,需要评估螺旋桨叶片的气动性能。

不同于翼型气动力评价中压力分布是较为关键的变量,螺旋桨叶片的推力更为重要,所以可以基于不分离的定常气体流动研究其性能。

3.1 基本性能参数评估叶片的效率和性能需要定义几个基本性能参数,如叶片推力系数$C_T$、叶片总阻力系数$C_d$ 和推力效率$\eta$。

其中,$C_T$ 系数是衡量螺旋桨推力产生效率的指标,定义为螺距推力与叶片前缘宽度平方比值。

$C_d$ 系数是指叶片阻力与叶片产生的推力之比,衡量叶片阻力影响力。

3.2 气动力学特征在完成基本性能参数的评估后,可以开始研究叶片的气动力学特征。

风轮设计PPT课件

r R

)2

4 9

求得。

【7】计算弦长C:

rN C=

Cl B

对于每个计算点,使用下列公式计算弦长: 若根部弦

第9页/共23页

,

9

桨叶的外形设计

【8】计算叶片展弦比Sp:

n

C = C(i )/ n

平均弦宽

i=1

R Sp = C

则展弦比

【

9

】

对

攻

角a

ac

进= a行0修正0C.:1l1

(

1

3 Sp

)

根据叶片的展弦比,

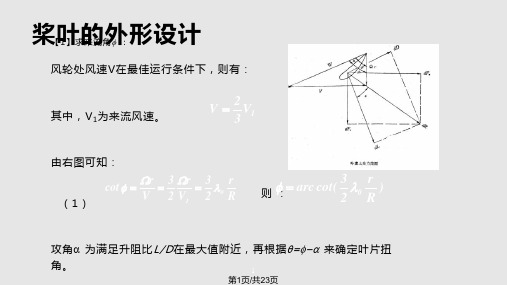

桨叶的外形设计 【1】求来流角f :

风轮处风速V在最佳运行条件下,则有:

其中,V1为来流风速。

V

=

2 3 V1

由右图可知:

(1)

cot f

=

r

V

=

3 2

r

V1

=

3 2

0

r R

则

f:=

arc cot(

3 2

0

r R

)

攻角a 为满足升阻比L/D在最大值附近,再根据q=f-a 来确定叶片扭

角。

1

第1页/共23页

径

D

已经

0

确定(,D故/

= V1

求2 )得

合

适

的

叶

尖

速

比

0

。

【3】 确定叶s =轮B实A度b / sA和叶片数目B : B = As / Ab

如右图所示:根据叶尖速比0 ,确定风轮实度 s 。

根据:

,确定叶片数目:

Ab指叶片无扭角时在风轮旋转平面上的投影面积。

7

第7页/共23页

桨叶形式与用途说明

桨叶形式与用途说明桨叶是一种具有桨叶形状的装置,常见于船只和风力发电机中。

它的主要作用是通过旋转产生推力或转动力,以推动船只或转动风力发电机的发电机组。

本文将从桨叶的形式和用途两个方面进行详细说明。

一、桨叶的形式桨叶一般由坚固的材料制成,如金属、塑料或复合材料等。

它通常呈扁平的长方形或椭圆形,两侧呈对称形状。

桨叶的尺寸大小和形状设计取决于具体的应用场景和需求。

在船只上,桨叶一般由舵柄与船体连接,通过舵轴进行转动。

桨叶的形状可以分为两种:可调节桨叶和固定桨叶。

可调节桨叶可以根据需要改变叶片的角度,以适应不同的航行速度和航行条件。

而固定桨叶则是固定在舵轴上,无法改变叶片的角度。

在风力发电机中,桨叶通常是三片或更多片组成的。

桨叶一般连接在一根轴上,当风力吹来时,桨叶会受到风力的作用而旋转。

桨叶的角度和形状的设计是为了最大程度地利用风能,并将其转化为机械能或电能。

二、桨叶的用途说明1. 船只中的桨叶:船只中的桨叶是推动船只前进的关键部件。

当桨叶旋转时,它会产生推力,将船只推动向前方。

桨叶的旋转方向和叶片的角度可以通过船员操纵舵柄来控制,以实现船只的前进、后退、转向等操作。

桨叶的设计和选择对船只的性能和效率有着重要影响。

合理的桨叶设计可以提高船只的推进效率,减少能源消耗。

同时,在不同的航行条件下,选择合适的桨叶类型和数量也可以提高船只的操纵性和稳定性。

2. 风力发电机中的桨叶:风力发电机中的桨叶是将风能转化为机械能的关键组成部分。

当风吹来时,桨叶会受到风力的作用而旋转。

旋转的桨叶通过轴将机械能传递给发电机组,进而产生电能。

桨叶的设计和选择对风力发电机的发电效率和稳定性有着重要影响。

合理的桨叶形状和尺寸可以使风力发电机对风能的利用率最大化,提高发电效率。

同时,桨叶的制造材料和结构强度也需要满足机械负荷和环境腐蚀等要求。

除了船只和风力发电机,桨叶还广泛应用于其他领域,如水力发电机、搅拌设备等。

不同领域对桨叶的要求和设计也会有所差异,但其基本原理和作用都是相似的。

螺旋式桨叶设计方案

螺旋式桨叶设计方案一、初步构想。

1. 用途决定形状。

首先得想清楚这螺旋桨叶是干啥用的。

要是给小飞机用的,那得追求速度和效率,桨叶就不能太笨重。

要是给那种慢悠悠的观光船用的,可能就更注重稳定性和静音效果。

比如说给无人机用的螺旋桨叶,就得小巧灵活,像个精致的小扇子。

2. 材质选择。

这就像给桨叶挑衣服一样。

如果预算充足,碳纤维是个超棒的选择。

它又轻又结实,就像超级英雄的铠甲。

要是想省点钱,铝合金也不错,虽然没碳纤维那么酷炫,但也算是经济实惠型的“选手”。

二、具体设计参数。

1. 桨叶数量。

这得看具体情况。

一般来说,双桨叶的结构简单,就像简单朴素的小两口,配合起来也能把事情办好。

但是三桨叶或者更多桨叶呢,就像一个大家庭,力量更均衡,在很多情况下能提供更稳定的动力。

比如说那种大型直升机,好多都是多桨叶的,看起来就特别威风。

2. 桨叶形状。

桨叶的形状可是个大学问。

它的前缘要比较圆润,就像人的额头,这样在高速旋转的时候空气或者水可以比较顺滑地流过。

后缘呢,可以稍微薄一点,像刀刃一样,但也不能太锋利啦,不然容易损坏。

而且桨叶从根部到尖端要有个渐变的形状,根部粗一点,像大树的树干,能承受更大的力量,尖端细一点,就像树枝的末梢,这样在旋转的时候效率更高。

还有桨叶的扭曲度也很重要。

可以想象一下,桨叶就像一个拧巴的麻花,从根部到尖端要有一定的扭曲角度。

这个角度是为了让桨叶在不同的位置都能有效地抓住空气或者水,就像你的手在不同的高度都能抓到东西一样。

3. 桨叶尺寸。

这得根据要推动的东西的大小和需要的动力来决定。

如果是给小玩具船设计螺旋桨叶,那肯定不能太大,不然船都被桨叶压沉了。

要是给那种大型货轮设计,桨叶就得像巨人的手掌一样大,这样才能产生足够的推力。

一般来说,先确定个大概的直径范围,然后再根据具体的动力需求和旋转速度来微调。

三、测试与改进。

1. 模拟测试。

在真正制造出来之前,可以先在电脑上搞个模拟测试。

就像玩游戏一样,把桨叶的设计参数输入进去,看看在不同的环境下它的表现如何。

48 自转旋翼机桨叶结构设计-钱伟(6)

第二十八届(2012)全国直升机年会论文自转旋翼机桨叶结构设计钱伟1朱清华1陈宣友2(南京航空航天大学直升机旋翼动力学重点实验室,南京,210016;中航工业发展中心,北京,100012)摘要:本文以某一自转旋翼机桨叶结构设计为例,介绍了中小型自转旋翼机复合材料桨叶初步结构设计,包括关键材料的选取,整体结构安排,常用部件布置等。

为桨叶后续分析及调整奠定基础。

关键字:自转旋翼机;桨叶;设计1引言自转旋翼机的抗风能力较高。

一般来说,其抗风能力强于同量级的固定翼飞机,而大体与直升机的抗风能力相当。

旋翼机的性价比很高,胜过同量级直升机1/5~1/10。

旋翼系统主要给旋翼机提供升力和俯仰、滚转姿态操纵,桨毂常用的是全铰接式、跷跷板式。

由于不需反扭矩装置,主要型式是单旋翼构型。

旋翼常采用2片或3片桨叶,由于应用于直升机的负扭桨叶对自转旋翼机来讲并没有多大优势,所以常用无扭转或甚至是正扭转桨叶[1]。

桨叶是旋翼飞行器的关键部件,对旋翼机的性能和飞行安全都有重要影响。

因此,桨叶设计直接影响飞行性能、飞行品质和飞行安全性。

2桨叶的气动参数优化选择对于整个旋翼桨盘,起阻碍转动作用的桨叶段形成了一个阻转区,起驱使转动作用的桨叶段形成了一个驱动区,桨根段形成了一个失速区,这是垂直来流状态下的区域分布。

当有前飞速度时,来流有偏角,为斜流,各方位加上前飞相对速度投影的影响。

显然,在后行桨叶侧靠近桨根处有一圆形反流区,反流区位于失速区内,失速区内气动力主要表现为阻力。

桨盘升力主要由阻转区和驱动区气动合力的垂直分力合成[1]。

本文选取桨叶半径,弦长,负扭度,及翼型配置进行优化设计(该技术方法另文呈现)。

3桨叶结构布置3.1桨叶结构形式根据优化设计选择桨叶参数,如下表1:表1 桨叶的主要设计参数旋翼形式跷跷板式(带挥舞铰)旋翼转向右旋(俯视逆时针旋转)旋翼直径D=12.8m旋翼转速1(前飞状态)Ω=27.22rad/s (260r/min)旋翼转速2(起飞状态)Ω=39.79rad/s (380r/min)桨叶平面形状矩形桨叶翼型OA212桨叶扭转角0°桨叶弦长0.350m桨叶总长 5.931m 单片桨叶质量43.6kg 单片桨叶对旋转中心的质量惯矩600kg·m2g 桨毂形式跷跷板式翼型配置受工艺经济性影响,本文实际为全段同一翼型。

搅拌机 桨叶设计

搅拌机桨叶设计搅拌机桨叶设计搅拌机是一种用于将多种物质混合或搅拌的设备,广泛应用于化工、食品、制药等行业。

而搅拌机的桨叶设计是其中非常重要的一环,它直接影响到搅拌机的搅拌效果和能耗。

桨叶是搅拌机的核心部件,其设计原则是在保证搅拌效果的同时,尽量降低能耗。

一般来说,桨叶的设计应考虑以下几个方面:1. 桨叶的形状和数量:桨叶的形状和数量对搅拌机的搅拌效果有很大影响。

常见的桨叶形状有螺旋形、片状、桨型等。

选择合适的桨叶形状和数量可以提高搅拌效果,减小能耗。

2. 桨叶的角度和安装位置:桨叶的角度和安装位置也是桨叶设计的重要考虑因素。

合理的桨叶角度可以提高搅拌效果,减小能耗。

而桨叶的安装位置则取决于被搅拌物料的性质和搅拌机的工作要求。

3. 桨叶的材料选择:桨叶的材料选择直接影响到搅拌机的使用寿命和维护成本。

一般来说,桨叶应选用耐磨、耐腐蚀的材料,以提高搅拌机的使用寿命。

4. 桨叶的转速和功率:桨叶的转速和功率是搅拌机设计中需要考虑的重要参数。

合理选择桨叶的转速和功率可以提高搅拌效果,同时减小能耗。

搅拌机的桨叶设计是一个复杂而关键的过程。

在设计过程中,需要根据被搅拌物料的性质和工艺要求,合理选择桨叶的形状、数量、角度和材料,并确定合适的转速和功率。

只有在这些方面的综合考虑下,才能设计出搅拌效果好、能耗低的搅拌机桨叶。

需要注意的是,搅拌机桨叶设计是一个专业领域,需要结合实际情况和经验进行。

因此,在进行搅拌机桨叶设计时,建议寻求专业人士的意见和帮助,以确保设计的准确性和可行性。

同时,不同行业和不同工艺的搅拌机桨叶设计也存在差异,需要根据具体情况进行调整和优化。

在搅拌机桨叶设计的过程中,还需要考虑桨叶的维护和更换。

定期检查桨叶的磨损情况,并及时更换磨损严重的桨叶,可以延长搅拌机的使用寿命,并保持搅拌效果的稳定性。

搅拌机桨叶设计是搅拌机性能优化的重要环节。

通过合理选择桨叶的形状、数量、角度和材料,并确定合适的转速和功率,可以提高搅拌效果,减小能耗,从而达到更好的搅拌效果和经济效益。

风力机桨叶几何参数的优化设计

风力机桨叶几何参数的优化设计随着人类能源需求的增加,可再生能源逐渐成为了全球探索的热点,其中风力发电作为一种可再生能源得到了广泛的应用和研究。

风力机桨叶是风力发电机组中的关键部件,其设计优化直接影响着风能利用效率和经济性。

因此,本文将探讨风力机桨叶设计中的几何参数优化问题。

一、桨叶的结构及性能特点桨叶是风力机转子系统中的一个非常重要的组成部分,它负责将风能转换为机械能,从而带动风机转子旋转。

因此,桨叶的设计直接影响着风机的输出功率和效率。

另外,桨叶的结构特点决定了其必须在复杂的自然环境下运行,并面对气动载荷和结构荷载的共同作用,从而要求其具有优异的耐久性和安全性能。

从功能和力学上来看,风力机桨叶主要充当风能转化的媒介,其作用类似于桶装液体的托斗或水轮机的叶片。

桨叶的挠度和扭曲决定了它所能承受的风载和转矩,因此,桨叶的性能特点涉及到桨叶的几何形状和物理材料,如桨叶面积、填料比、截面形状、叶片角度、曲率半径等。

桨叶的设计优化是一个综合性问题,涉及到多种因素的综合考虑。

同时,研究风力机桨叶的几何参数的优化设计,可以帮助风能转换系统的产业化和市场化,促进可再生能源的可持续发展。

二、桨叶的几何参数优化设计方法在现代风力发电技术中,桨叶的设计与风力机的性能密切相关。

桨叶的几何参数优化也是风机性能提升和成本降低的关键技术之一。

对于桨叶优化设计,需要考虑多种因素,如桨叶的形状、尺寸、比强度、弯曲刚度、扭转刚度、疲劳寿命和涡轮机的匹配等。

一般而言,对于桨叶的结构和几何形状的优化设计,可采用以下方法:1. 综合考虑建模和计算桨叶的结构优化过程中,首先需要进行建模,确定材料性能和受力情况等因素。

在确定桨叶结构受力条件的前提下,可以考虑运用现代数学方法和计算机模拟技术对桨叶各项参数进行优化设计。

这是一个开放的问题,现在已经有比较多的关于桨叶建模和计算的研究,其中借鉴了如CFD流场分析和相似性理论等现代科技。

同时,应用声波传播理论、模型分析和实验室测试等手段验证优化的效果也是非常必要的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

叶片外形确定

设已知风轮尖速比0λ,直径D,叶片数B 和剖面翼型,叶片来流角ϕ可由下式确定。

0

33cot 2

2

r R

ϕλλ==

然后根据设计者经验取各剖面攻角α,一般取α满足升阻 比L/D 在最大值附近,再根据θϕα=-确定叶片扭角。

最后根据

C =

要完整设计风力机叶片,可以按下面方法进行。

1. 风轮设计参数

给定风力机输出功率P 、设计风速1V 、机电效率12ηη,风能利用系数p C ,空气密度ρ 2. 风力机设计步骤 (1)计算风力机风轮直径D

根据公式321120.49P D C P V ηη=求得直径D (2)确定尖速比

根据设计风速,给定风力机转速,用电机加一个变速箱达到要求。

这样就可以确定风力机的叶尖速比。

(3)确定叶轮的实度和叶片数目。

已知尖速比,根据尖速比

与叶轮实度的关系图可以得到实度,对于小型的风力机叶片数目取3比较合适。

(4)将风轮分为10个剖面,每个剖面间隔0.1R,计算各剖面的λ值。

(5)选取翼型。

确定升阻比最大时的攻角α和升力系数L C 。

(6)用公式0

33cot 22r

R

ϕλλ==确定每个剖面的来流角ϕ (7)确定每个剖面的形状参数N,

可用公式N =

计算 (8)对于每一个计算点,使用下列公式计算弦长.L rN

C B

C =, 根部区弦宽太大,故进行线化或其他处理. (9) 计算叶片展弦比SP. R

C

SP =

C 为平均弦宽 (10)根据叶片的展弦比,对升力曲线进行修正。

用经验性的校正调整攻角,以得到最佳的升阻比L/

D 根据升力曲线与轴相交处的攻角0α采用下列公式算出校正后的攻角c α, 03

(1)0.11L c P

C S αα=+

+ (11)根据公式c θϕα=-得到扭角,在根部,得到的扭角过大,也可做适当修正。

(12)绘制精确的叶片和翼型图。