滚珠丝杠副的载荷计算

滚珠丝杠计算

滚珠丝杠计算1. 确定滚珠丝杠副的导程根据电机的额定转速和x向滑板的最大转速,计算丝杠的导程。

x向运动的驱动电机选用松下mdma152p1v,电机最大转速为4500 rpm。

电机与滚珠丝杠采用联轴器连接,传动比为0.99。

X方向最大速度为24m / min,即24000 mm / min。

丝杠的引线是实际pH = 10 mm即可满足速度要求。

2 、滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。

则导轨静摩擦力:式中:M —工件及工作台质量,M为500kg。

f —导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N。

由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。

则有:滚珠丝杠副的当量载荷:滚珠丝杠副的当量转速:3 、滚珠丝杠副预期额定动载荷3.1、按滚珠丝杠副的预期工作时间计算:式中:nm —当量转速,Lh —预期工作时间,测试机床选择15000小时f W —负荷系数,平稳无冲击选择fW =1fa —精度系数,2级精度选择f a =1fc —可靠性系数,一般选择fc =13.2 按滚珠丝杠副的预期运行距离计算:式中:Ls —预期运行距离,一般选择Ls = 24X103m3.3 、按滚珠丝杠副的预加最大轴向负载计算:式中:fe —预加负荷系数,轻预载时,选择fe = 6.7fmax —丝杠副最大载荷4 、估算滚珠丝杠的最大允许轴向变形量dm* 重复定位精度X向运动的重复定位精度要求为0.03mm,则5 、估计算滚珠丝杠副的螺纹底X5.1 、根据X向运动行程为1000mm,可计算出两个固定支承的最大距离:L» (1.1~1.2) ´l + (10~14) ´Ph= 1.2´1000+14´10 =1340mm 5.2 按丝杠安装方式为轴向两端固定,则有丝杠螺纹底X:式中:F0 —导轨静摩擦力,F0=49.4NL —滚珠螺母至滚珠丝杠固定端支承的最大距离,L = 1340mm则有6 、导程精度的选择根据X向运动的定位精度要求达到0.08mm/1000mm,则任意300mm。

滚珠丝杠选型计算经典版

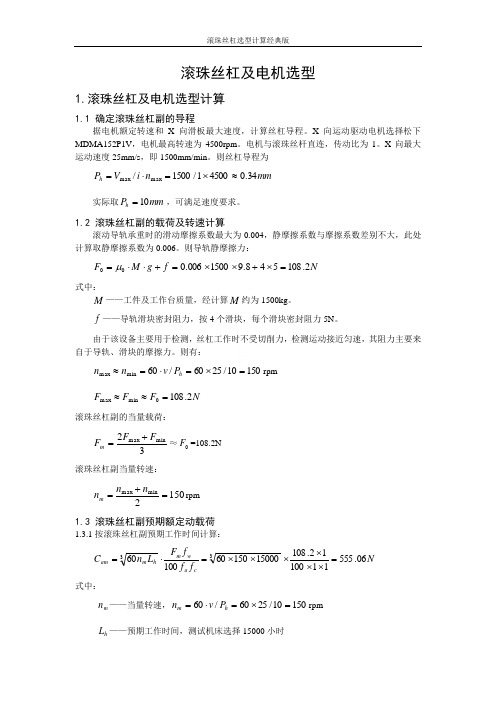

滚珠丝杠及电机选型1.滚珠丝杠及电机选型计算1.1 确定滚珠丝杠副的导程据电机额定转速和X 向滑板最大速度,计算丝杠导程。

X 向运动驱动电机选择松下MDMA152P1V ,电机最高转速为4500rpm 。

电机与滚珠丝杆直连,传动比为1。

X 向最大运动速度25mm/s ,即1500mm/min 。

则丝杠导程为mm n i V P h 34.045001/1500/max max ≈⨯=⋅=实际取mm P h 10=,可满足速度要求。

1.2 滚珠丝杠副的载荷及转速计算滚动导轨承重时的滑动摩擦系数最大为0.004,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为0.006。

则导轨静摩擦力:N f g M F 2.108548.91500006.000=⨯+⨯⨯=+⋅⋅=μ式中:M ——工件及工作台质量,经计算M 约为1500kg 。

f ——导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N 。

由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。

则有:15010/2560/60min max =⨯=⋅=≈h P v n n rpmN F F F 2.1080min max =≈≈滚珠丝杠副的当量载荷:32min max F F F m +=≈0F =108.2N 滚珠丝杠副当量转速:1502min max =+=n n n m rpm 1.3 滚珠丝杠副预期额定动载荷1.3.1按滚珠丝杠副预期工作时间计算:N f f f F L n C c a w m h m am 06.5551110012.10815000150601006033=⨯⨯⨯⨯⨯⨯=⋅= 式中: m n ——当量转速,15010/2560/60=⨯=⋅=h m P v n rpmh L ——预期工作时间,测试机床选择15000小时w f ——负荷系数,平稳无冲击选择w f =1a f ——精度系数,2级精度选择a f =1c f ——可靠性系数,一般选择c f =11.3.2 按滚珠丝杠副的预期运行距离计算:N f f f F P L C c a w m h s am 9993.146841112.108101010253333=⨯⨯⨯⨯⨯=⋅=- 式中: s L ——预期运行距离,一般选择m L s 31025⨯=1.3.3 按滚珠丝杠副的预加最大轴向负载计算:N F f C e am 94.7292.1087.6max =⨯==式中:e f ——预加负荷系数,轻预载时,选择e f =6.7m ax F ——丝杠副最大载荷1.4 估算滚珠丝杠的最大允许轴向变形量δm()•≤4/1~31m δ重复定位精度X 向运动的重复定位精度要求为0.005mm ,则00125.01.041=⨯≤m δmm1.5 估计算滚珠丝杠副的螺纹底X1.5.1 根据X 向运动行程为1200mm ,可计算出两个固定支承的最大距离:mm P l L h 1580101412002.1)14~10()2.1~1.1(=⨯+⨯=⋅+⋅≈1.5.2 按丝杠安装方式为轴向两端固定,则有丝杠螺纹底X :mo m L F d δ1000039.02≥ 式中:F 0——导轨静摩擦力,F 0=108.2NL ——滚珠螺母至滚珠丝杠固定端支承最大距离,L=1580mm则有mm d m 42.1400125.010*******.108039.02=⨯⨯⨯≥ 1.6 导程精度的选择据X 向运动的定位精度要求达到0.005mm/1000mm ,则任意300mm 。

滚珠丝杠的计算

计算举例某台加工中心台进给用滚珠丝杠副的设计计算:已知: 工作台重量 W1=5000N 工作及夹具最大重量W 2=3000N 工作台最大行程 LK=1000mm 工作台导轨的摩擦系数:动摩擦系数μ=0.1静摩擦系数μ=0.2 快速进给速度 Vmax =15m/min 定位精度20 μm/300mm 全行程25μm重复定位精度10μm要求寿命20000小时(两班制工作十年)。

表1切削方式纵向切削力Pxi(N)垂向切削力Pzi(N)进给速度Vi(m/min)工作时间百分比%丝杠轴向载荷(N)丝杠转速r/min强力切削2000 1200 0.6 10 2920 60 一般切削1000 200 0.8 30 1850 80 精切削500 200 1 50 1320 100 快速进给0 0 15 10 800 15001)确定滚珠丝杠副的导程因电机与丝杠直联,i=1由表1查得代入得,按第2页表,取2)确定当量转速与当量载荷(1)各种切削方式下,丝杠转速由表1查得代入得(1)各种切削方式下,丝杠轴向载荷由表1查得代入得(3)当量转速由表1查得代入得(2)当量载荷代入得3)预期额定动载荷(1)按预期工作时间估算=1.3按表9查得:轻微冲击取 fw按表7查得:1~3取=0.44按表8查得:可靠性97%取fc=20000小时已知:Lh代入得计算:(2)拟采用预紧滚珠丝杠副,按最大负载Fmax=4.5按表10查得:中预载取 Fe代入得取以上两种结果的最大值4)确定允许的最小螺纹底径(1)估算丝杠允许的最大轴向变形量① ≤(1/3~1/4)重复定位精度② ≤(1/4~1/5)定位精度: 最大轴向变形量µm已知:重复定位精度10µm, 定位精度25µm① =3② =6取两种结果的小值=3µm(2)估算最小螺纹底径丝杠要求预拉伸,取两端固定的支承形式(1.1~1.2)行程+(10~14)已知:行程为1000mm,代入得5)确定滚珠丝杠副的规格代号(1)选内循环浮动式法兰,直筒双螺母型垫片预形式(2)由计算出的在样本中取相应规格的滚珠丝杠副FFZD4010-36) 确定滚珠丝杠副预紧力其中7)行程补偿值与与拉伸力(1)行程补偿值式中:=(2~4)(2) 预拉伸力代入得8)确定滚珠丝杠副支承用的轴承代号、规格(1)轴承所承受的最大轴向载荷代入得(2)轴承类型两端固定的支承形式,选背对背60°角接触推力球轴承(3)轴承内径d 略小于取代入得(4)轴承预紧力预加负荷≥(5)按样本选轴承型号规格当d=30mm 预加负荷为:≥FBP所以选7602030TVP轴承d=30mm预加负荷为9 ) 滚珠丝杠副工作图设计(1) 丝杠螺纹长度Ls:L s =Lu+2Le由表二查得余程Le=40绘制工作图(2)两固定支承距离L1按样本查出螺母安装联接尺寸丝杠全长L(3)行程起点离固定支承距离L由工作图得Ls=1290=1350L1L=1410=30L10 ) 电机选择(略)11 ) 传动系统刚度(1)丝杠抗压刚度1)丝杠最小抗压刚度= 6.6 ×10KsminK:最小抗压刚度 N/m smind:丝杠底径2:固定支承距离L1=575 N/mKsmin2)丝杠最大抗压刚度K=6.6 ×10 smax:最大抗压刚度 N/m KsmaxKsmax=6617 N/m(2) 支承轴承组合刚度1)一对预紧轴承的组合刚度KBO=2×2.34KBO:一对预紧轴承的组合刚度 N/mdQ:滚珠直径 mmZ :滚珠数Famax :最大轴向工作载荷 N:轴承接触角由样本查出7602030TUP轴承是预加载荷的3倍dQ=7.144 Z=17 =60Kamax=8700 N/mKBO=375 N/m2)支承轴承组合刚度由表13两端固定支承K b =2 KBOKb=750 N/mKb:支承轴承组合刚度 N/m3)滚珠丝杠副滚珠和滚道的接触刚度K C = KC(KC:滚珠和滚道的接触刚度 N/mKC:查样本上的刚度 N/mFP:滚珠丝杠副预紧力 NCa:额定动载荷 N由样本查得:K C =1410 N/m;Ca=3600N;FP=1000 N得KC=920 N/m12) 刚度验算及精度选择(1)== N/m= N/mF=已知W1=5000 N ,=0.2F1000 N0=:静摩擦力 NF:静摩擦系数:正压力 NW1(2)验算传动系统刚度KminK:传动系统刚度 Nmin已知反向差值或重复定位精度为10K=222>160min(3)传动系统刚度变化引起的定位误差=1.7m(4)确定精度:任意300mm内的行程变动量对半闭环系统言, V300p≤0.8×定位精度-V300p定位精度为20m/300<14.3mV300p丝杠精度取为3级V300p=12m<14.3(5) 确定滚珠丝杠副的规格代号已确定的型号:FFZD公称直径:40 导程:10螺纹长度:1290丝杠全长:1410P类3级精度FFZD4010-3-P3/1410×129013) 验算临界压缩载荷Fc: N丝杠所受最大轴向载荷Fmax小于丝杠预拉伸力F不用验算。

滚珠丝杠计算参数

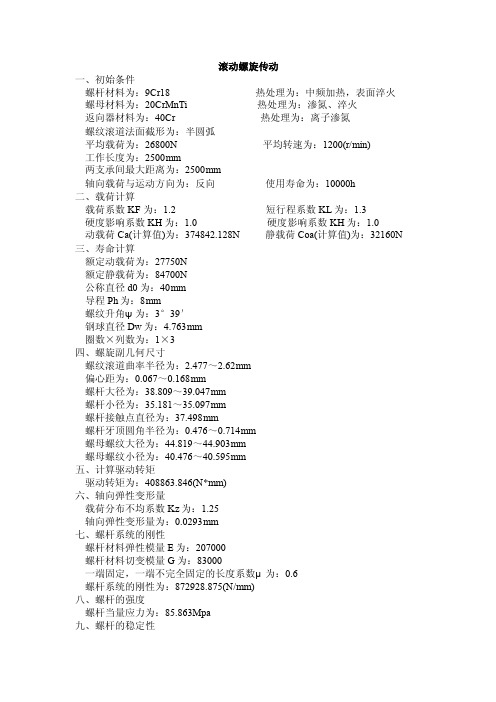

滚动螺旋传动一、初始条件螺杆材料为:9Cr18 热处理为:中频加热,表面淬火螺母材料为:20CrMnTi 热处理为:渗氮、淬火返向器材料为:40Cr 热处理为:离子渗氮螺纹滚道法面截形为:半圆弧平均载荷为:26800N 平均转速为:1200(r/min)工作长度为:2500mm两支承间最大距离为:2500mm轴向载荷与运动方向为:反向使用寿命为:10000h二、载荷计算载荷系数KF为:1.2 短行程系数KL为:1.3硬度影响系数KH为:1.0 硬度影响系数KH为:1.0动载荷Ca(计算值)为:374842.128N 静载荷Coa(计算值)为:32160N 三、寿命计算额定动载荷为:27750N额定静载荷为:84700N公称直径d0为:40mm导程Ph为:8mm螺纹升角ψ为:3°39′钢球直径Dw为:4.763mm圈数×列数为:1×3四、螺旋副几何尺寸螺纹滚道曲率半径为:2.477~2.62mm偏心距为:0.067~0.168mm螺杆大径为:38.809~39.047mm螺杆小径为:35.181~35.097mm螺杆接触点直径为:37.498mm螺杆牙顶圆角半径为:0.476~0.714mm螺母螺纹大径为:44.819~44.903mm螺母螺纹小径为:40.476~40.595mm五、计算驱动转矩驱动转矩为:408863.846(N*mm)六、轴向弹性变形量载荷分布不均系数Kz为:1.25轴向弹性变形量为:0.0293mm七、螺杆系统的刚性螺杆材料弹性模量E为:207000螺杆材料切变模量G为:83000一端固定,一端不完全固定的长度系数μ为:0.6螺杆系统的刚性为:872928.875(N/mm)八、螺杆的强度螺杆当量应力为:85.863Mpa九、螺杆的稳定性螺杆临界载荷为:68445.947N十、横向振动一端固定,一端不完全固定的系数μ1为:4.730 螺杆临界转速为:1549.023(r/min)十一、计算效率效率为:0.731。

滚珠丝杠的计算过程

1 滚珠丝杠副的载荷计算(1) 工作载荷F工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1)~(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;Fr—密封阻力,N;W—移动部件的重量,N;M—主轴上的扭矩,N·m;dz—主轴直径,mm;表1f′—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实验系数。

正常情况下,k、f'与f可取表1数值。

(2) 最小载荷Fmin最小载荷F?min为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3) 最大工作载荷F?max最大载荷F?max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4) 平均工作载荷Fm与平均转速nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn 时的工作时间(min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm和nm。

Fm=(2Fmax+Fmin)/3(8)nm=(nmax+nmin)/2(9)2 滚珠丝杠副主要技术参数的确定(1) 导程Ph根据机床传动要求,负载大小和传动效率等因素综合考虑确定。

一般选择时,先按机床传动要求确定,其公式为:Ph≥vmax/nmax(10)式中:vmax—机床工作台最快进给速度,mm/min;nmax—驱动电机最高转速,r/min。

在满足控制系统分辨率要求的前提下,Ph应取较大的数值。

滚珠丝杠跟导轨组合后的载荷如何计算

滚珠丝杠跟导轨组合后的载荷如何计算?

在正确装配的前提下,滚珠丝杠只承受轴向载荷。

而轴向载荷通过螺母座内的轴承传递到轴承座上,再传递到机器基座上。

影响丝杠轴向力的大小因素有:

1)水平运行时,导轨的摩擦力Fmax=u*m*g+m*amax,垂直运行时搬运重量Fmax=m*g+m*amax,其中,Fmax为工作台及移动零件本身的质量m对丝杠形成的最大力(单位N),u为导轨的摩擦系数,g为重力加速度(单位m/s^2),amax为移动时的最大加速度(单位m/s^2),m为工作台及最大工件质量(单位Kg)。

2)外力(如切削力),的大小无固定公式计算。

这要根据情况查取金属加工工艺手册或分析后得到计算公式。

3)滚珠螺母的轴向内预紧力,一般为滚珠丝杠额定动载荷的5%到30%,无预紧时为零。

额定动载荷大小要查V A V丝杠厂家样本资料。

4)

而导轨的受力分析只能根据导轨的布局按力矩原理做受力分析.

V A V 余小姐。

滚珠丝杠负载计算公式

滚珠丝杠负载计算公式滚珠丝杠是一种常见的机械传动元件,广泛应用于机床、自动化设备等行业。

在设计和选择滚珠丝杠时,负载计算是一个重要的环节。

本文将介绍滚珠丝杠负载计算的公式及其应用。

滚珠丝杠的负载计算公式主要包括静态负载和动态负载两部分。

静态负载是指滚珠丝杠在静止状态下所能承受的最大负载,而动态负载则是指滚珠丝杠在运动状态下所能承受的最大负载。

静态负载计算公式如下:Fst = (π/4) * (Dp - d) * L * σst其中,Fst表示静态负载,Dp表示螺母的直径,d表示滚珠丝杠的直径,L表示滚珠丝杠的有效长度,σst表示滚珠丝杠的材料屈服强度。

动态负载计算公式如下:Fd = (π/4) * (Dp - d) * L * σd其中,Fd表示动态负载,σd表示滚珠丝杠的材料疲劳强度。

需要注意的是,在实际应用中,滚珠丝杠的负载并不是均匀分布在整个滚珠丝杠上的,而是集中在滚珠丝杠的螺母和滚珠之间的接触区域。

因此,在进行负载计算时,需要考虑接触区域的长度。

滚珠丝杠的接触区域长度计算公式如下:Lc = L - 2 * (Dp + d)其中,Lc表示接触区域的长度。

在实际应用中,通常还需要考虑滚珠丝杠的寿命。

滚珠丝杠的寿命可以通过使用寿命系数a1和a2来计算。

滚珠丝杠的寿命计算公式如下:Lh = (C / P) ^ a1 * (Fs / Fc) ^ a2 * L10其中,Lh表示滚珠丝杠的寿命,C表示基本额定动载荷,P表示等效载荷,Fs表示实际负载,Fc表示额定动载荷,L10表示额定寿命。

需要注意的是,以上公式中的各个参数需要根据具体的滚珠丝杠参数和使用条件进行确定。

在进行负载计算时,还需要考虑一些特殊情况,如冲击载荷、振动载荷等。

滚珠丝杠的负载计算是设计和选择滚珠丝杠时的重要环节。

通过合理计算滚珠丝杠的静态负载、动态负载、接触区域长度和寿命,可以确保滚珠丝杠在实际应用中能够安全可靠地工作。

因此,在进行滚珠丝杠的设计和选择时,务必要进行负载计算,并根据计算结果进行合理的选择和调整。

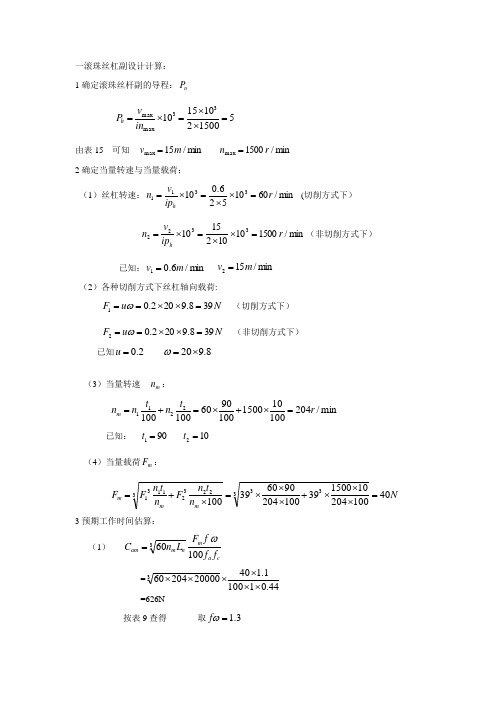

一滚珠丝杠副设计计算

一滚珠丝杠副设计计算:1确定滚珠丝杆副的导程:n P51500210151033max max =⨯⨯=⨯=in v P h 由表15 可知 m i n /15max m v = m i n /1500max r n = 2确定当量转速与当量载荷:(1)丝杠转速:min /6010526.0103311r ip v n h =⨯⨯=⨯= (切削方式下) min /15001010215103322r ip v n h =⨯⨯=⨯=(非切削方式下) 已知:min /6.01m v = m i n /152m v =(2)各种切削方式下丝杠轴向载荷:N u F 398.9202.01=⨯⨯==ω (切削方式下) N u F 398.9202.02=⨯⨯==ω (非切削方式下) 已知2.0=u 8.920⨯=ω(3)当量转速 m n :min /20410010150010090601001002211r t n t n n m =⨯+⨯=+= 已知: 901=t 102=t(4)当量载荷m F :N n t n F n t n F F m m m 4010020410150039100204906039100333322321131=⨯⨯⨯+⨯⨯⨯=⨯+= 3预期工作时间估算: (1) c a m n m am f f f F L n C 100603ω==44.011001.14020000204603⨯⨯⨯⨯⨯⨯ =626N 按表9查得 取3.1=ωf表7查得 1~3级取0.1=a f表8查得 可靠性97%取44.0=c f已知 h L h 20000= (2)拟采用预禁滚珠丝杠副,按最大负载max F 计算,180405.4max =⨯==F f C e am N表10查得:中预载取e f =4.5在这两种方案中取am C 最大值am C =626N4确定允许的最小螺纹底径(1)估算丝杠允许的最大轴向变形量:a )⎪⎭⎫ ⎝⎛<41~31m σ 重复定径精度 1041~31⨯⎪⎭⎫ ⎝⎛<m σ 取m σ=3m μ b) ⎪⎭⎫ ⎝⎛≤51~41m σ 定径精度 2551~41⨯⎪⎭⎫⎝⎛≤m σ 取m σ=6m μ 取以上两种方案中的最小值,即m σ=3m μ已知重复定径精度10m μ,定径精度25m μ(2)估算最小螺纹底径m d 2丝杠要求预拉取两端固定的支承形式L ≈(1.1~1.2)行程+(10~14)h pL=1.2⨯1000+14⨯5=1270mm 398.9202.000=⨯⨯==ωu F039.0039.002==m m LF d σφmm 53127039=⨯ 已知行程为1000,ω =20⨯9.8 , u=25确定滚珠丝杠副的规格代号1)选用循环滚动正反器法蓝,直筒双螺母垫片预紧形式FF2D.2)由计算出的`m P `am C m d 2在样本中取相应规格的滚珠丝杠副 FF2D1605—3 h p =56267600=>=am a C C . 59.1222=>=m d d 6确定滚珠丝杠副预紧力P Fmax 31F F P =N F P 133931=⨯= N F F 391max == 7行程补偿值:(1) mm L L L L a n c N 111315283100021=⨯====== 10001=C L =n L (查样本)()154~2==h a P Lt ∆温度差取5.2℃C=11.8t ∆N L ⨯310=8.321011135.28.113=⨯⨯⨯-~~(2)预拉伸力t F2295.1td F t ∆==8119.125.295.12=⨯⨯ N 8确定滚珠丝杠副支承用的轴承的型号、规格(1)轴承所承受的最大轴向载荷max B FN F F F t B 85039811max max =+=+=(2)轴承类型:两端固定的支承形式 背对背 60°接触角推力角接触球轴承(3)轴承内径dd 略小于2d =12.9mm 即 取2d =12mm(4)轴承预紧力BP FN F F B BP 2838503131max =⨯== 轴承样本上规定预紧力应大于轴承所受最大载荷max B F 的31(5)按样本选轴承型号、规格d=12mm 型号:7602012TVP;d=12mm 预加负载BP F ≥即预加负载为:N F BP 2832900=> 9滚珠丝杠工作图设计:(1)丝杠螺纹长度S Lmm L L L e v S 115320211132=⨯+=+= 由表查得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图3中的斜线表示由导程Ph直径Do与螺母型式和滚珠的工作圈数和列数所确定的滚珠丝 杠副的相应载荷比在对应转速时的寿命时间(h)。fw为载荷系数,按表5选取。

(5)丝杠螺纹长度I

按下式计算:I=lu+11+2le(13)

表4

导程Ph(mm)4 5

A

8

I10

12

16

20

余程Ie(mm)

16

20

243240ຫໍສະໝຸດ 455060

(6)滚珠丝杠名义直径Do

确定直径Do有两种方法,即计算图法和计算法

①计算图法。按计算图法选择滚珠丝杠直径的步骤为:首先按最大轴向压缩载荷Fmax

式中:vmax—机床工作台最快进给速度,mm/mir; nmax-驱动电机最高转速,r/min。在满 足控制系统分辨率要求的前提下,Ph应取较大的数值。

(2)螺母选择

由于数控机床对滚珠丝杠副的刚度有较高要求,故选择螺母时要注重其刚度的保证。推荐 按高刚度要求选择预载的螺母型式。其中插管式外循环的端法兰双螺母应用最为广泛。它适用重载 荷传动、高速驱动及精密定位系统。并在大导程、小导程和多头螺纹中具有独特优点,且较为经济。

丝杠支承方式和安装间距(选择前均已确定),由图1确定丝杠直径Doi,再由容许轴向拉压载荷(=Fmax),选择丝杠直径Do2,取Doi与Do2中较大的直径作为滚珠丝杠的初选直径,然后再按图 2 校核临界转速和Dn值,最后按图3寿命曲线进行确认。

图1中的斜线表示丝杠压曲时的极限载荷;折线中与横坐标垂直的直线为相应丝杠直径的 容许拉压载荷;与横坐标平行的粗实线,表示对应丝杠直径可制造加工的极限长度。

O

O

O

O

O

O

O

O

O

O

O

O

O

C7

O

C10

1|

11

11

1

1II1

1 1

「O

钻床磨床

车床

冲床

精度

等级

坐标 镗床

激光切木材加 割机床工机床

线切割

(EDM)

电火花机

床(EDM)

加工

铣床 镗床中心

(4)累积基准导程目标值T

为补偿由于温度升高或在外部载荷下滚珠丝杠延伸,需规定累积导程的目标值T。以避免温

度上升对导程精度的影响。

表6

预加载荷类别

轻

中

重

fe

>6.7

6.7〜3.3

V3.3

取上述两种计算结果中较大值为滚珠丝杠副的预期额定动载荷Cam

b.公称直径Do

根据预期额定动载荷Cam和所确定的螺母型式从产品样本中选择Do,并满足下式:

T=-a9L(12)

式中:a—热膨胀系数(a=12X10-6/C);

9—丝杠温升,C

标值为:X轴:Tx=(-0.02-

(一般取9=2〜3C) ;L—丝杠长度,mm典型数控机床累积导程的目

・0.05)mm/m;

Z轴:Tz= (-0.02-

・0.03)mm/m;加工中心:Tx= Ty= (-0.02〜-0.04)mm/m

图1轴向载荷F(N)

表5

载荷性质

无冲击平稳运动

轻微冲击

伴有冲击或振动

fw

1.0〜1.2

1.2〜1.5

1.5〜2.0

②计算法

a.确定预期额定动载荷Cam按预期寿命时间计算

式中:Fn—滚珠丝杠副平均工作载荷,N; nn—平均转速,r/min; tt—寿命时间,对数控 机床,其目标值为20000h; fw—载荷系数,按表5选取。•按最大轴向载荷F?max计算当滚珠丝杠 副有预加载荷时Cam= feFmax(15)式中,fe为预加载荷系数,其值按表6选取。

当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm和nm

Fm=(2Fmax+Fminy3(8)nm=(nm ax+nmin)/2(9)

2滚珠丝杠副主要技术参数的确定

(1)导程Ph

根据机床传动要求,负载大小和传动效率等因素综合考虑确定。一般选择时,先按机床传

动要求确定,其公式为:Ph> vmax/nm ax(10)

1滚珠丝杠副的载荷计算

⑴工作载荷F

工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列 进给作用力的实验公式计算:

对于燕尾形导轨机床

F=kFx+f(Fz+2Fy+W)(1)

对于矩形导轨机床

F=kFx+f(Fz+Fy+W)(2)

对于三角形或组合导轨机床

F=kFx+f(Fz+W)(3)

式中:E――累计代表导程偏差,卩m;

TD机床有效行程的定位精度,卩m

典型机床进给滚珠丝杠的精度等级选择见表 3

NC机床

X

lZ

XY

Z1

XY

「Z

XY

Z

XY

1Z』x|

1Z

XY

「(Z)[XYUV

XY

1Z

C0

O

O

O

O

C1

O

O

O

O

O

O

O

O

O

O

C2

O

O

01

O

O

O

O

O

O

O

O

O

C3

O

O

O

O

O

O

O

O

OO

O

O

O

O

O

C5

O

对于钻镗主轴圆导轨机床

对于滚动导轨机床

F=Fx+f(Fz+W)+Fr(5)

式(1)〜(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;

Fr—密封阻力,N;V—移动部件的重量,N; M—主轴上的扭矩,N- mdz—主轴直径,

mm

表 1

导轨型式

k1

f'

f

燕尾形

1.4

0.2

矩形

1.1

0.15

三角形、组合形

1滚珠的工作圈数i和列数j。根据所要求性能、工作寿命,推荐按表 2选取。

表2

要求特性

插管式(ixj)

滚珠循环流畅

1.5X21.5X32.5X1

刚性

2.5X22.5X

2法兰形状。按安装空间由标准形状选择,亦可根据需要制成特殊法兰形状。

(3)导程精度选择

根据机床定位精度,确定滚珠丝杠副导程的精度等级。一般情况下,推荐按下式估算:

(3)最大工作载荷F?max

最大载荷F?max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4)平均工作载荷Fm与平均转速nm

当机床工作载荷随时间变化且此间转速不同时,

式中:1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn时的工作时间(min)

1.15

0.15〜0.18

钻镗主轴圆导轨

0.15

滚动导轨

0.003〜0.004

f'—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实 验系数。正常情况下,k、f与f可取表1数值。

(2)最小载荷Fmin

最小载荷F?min为数控机床空载时作用于滚珠丝杠的轴向载荷。此时,Fx=Fy=Fz=Q