总装车间岗位危险源辨识与风险点评价表(2020年整理).pdf

危险源辨识与风险评价表2020版

危险源辨识与风险评价表2020版填表日期:№:序号作业活动危险因素可能导致的事故涉及相关方作业中危险性评价控制措施评价结果类别具体描述LECD1办公区触电事故火灾事故电线老化触电、火灾员工161590日常监督检查、更换老化线路IV2其他伤害电脑辐射电磁辐射员工106160按规定、惯例执行IV3其他伤害长时间办公肩背痛员工66136按规定、惯例执行IV4火灾事故消防器材配备不足,或压力不足火灾员工36354制定应急预案、现场监督检查、配备足够数量消防器材IV5触电事故电器漏电人员伤亡员工16318日常监督检查IV6触电事故电线短路人员伤亡员工16318日常监督检查IV7车辆伤害车辆违章行驶车祸员工36354日常监督检查、定期教育培训IV8触电事故电源插座接线松动,破损,超负荷使用人员伤亡员工311545加强检查,及时更换IV9火灾事故夜间办公用设备使用后没断电设备老化引起火灾员工131545制定制度使用后切断电源IV单位/部门领导审核签章:共24 页第1 页部门/项目工地:填表人:填表日期:№:序号作业活动危险因素可能导致的事故涉及相关方作业中危险性评价控制措施评价结果类别具体描述LECD10生活区火灾事故中毒窒息煤气泻漏火灾、中毒和窒息厨房操作人员111515定期检查,及时更换IV11其他伤害食物受污染食物中毒施工人员321575制定食堂卫生制度IV12其他伤害操作人员未体检其他(传染病)施工人员66136操作人员必须体检,持证上岗IV13火灾事故乱扔未熄灭烟头火灾施工人员6315270设置吸烟处III14触电事故使用高压照明触电施工人员131545配置低压配电器IV15触电事故使用电热器具触电施工人员311545加强安全教育,日常检查时,发现问题及时制止IV16火灾事故吸烟,随手丢弃未灭的烟头火灾施工人员6315270设置吸烟区III17其他伤害生熟食未分开,容器未定期消毒、购买变质食品食物中毒施工人员311545制定食堂卫生制度IV18其他伤害环境卫生脏、乱、差其他(传染病暴发)施工人员311545制定相关制度,定期检查。

2020年危险源辨识与风险评价一览表

Ⅱ

采用三级漏电保护

噪声超标

管理缺陷

听力损伤

0.5

6

7

21

Ⅰ

合

3

7

63

Ⅱ

编制专项交底,加强检查管理

2)

运输

机械危害

管理缺陷

机械伤害

1

3

15

45

Ⅱ

加强车辆指挥

信号缺陷

违章指挥

其他伤害

1

3

15

45

Ⅱ

信号工持证上岗

运动物伤害

防护缺陷

其他伤害

1

3

15

45

Ⅱ

增强安全意识

防护缺陷

听力损伤

3

6

3

54

Ⅱ

防噪声耳塞

操作失误

违章作业

机械伤害

3

6

3

54

Ⅱ

加强教育、管理

三

结构工程

1

脚手架

外脚手架搭设、拆除作业

无方案、交底措施

管理缺陷

架体坍塌

0.5

6

15

45

Ⅱ

编制专项施工方案,严格检查、验收

操作失误

违章作业

高处坠落

1

6

15

90

Ⅲ

√

加强教育,持证上岗,配发安全带

交叉作业无防护

防护缺陷

土方开挖

操作失误

违章作业

机械伤害

1

3

15

45

Ⅱ

划出安全工作区域,设专人指挥

坑边无栏杆

防护缺陷

坠落

1

3

7

21

Ⅰ

基坑周围设防护栏、挂安全网

2

总装车间岗位危险源辨识与风险点评价表

6

4

72

三

10

11

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

一卡钳装配工序

1

卡钳装配线

作业人员

作业人员操作时未戴工作帽.防护扣罩手 套。

其它

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查管理

1

6

2

12

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

1

6

2

12

五

2

旋铆机

1.电机有漏电现象。

触电

1检查电机线路排除隐患

3

6

4

72

三

3

作业环境

1.粉尘多,2.无漏电保护措施

其它伤害

1.隔离灰尘。2.安装漏电保护设施。

3

6

4

72

三

4

安全管理

蹄铁对方过高

物体打击

蹄铁安规定摆放,不准超高

1

6

8

48

四

1

6

2

12

五

2

旋铆机

1.无漏电保护措施。 2. 线头有破损现象

触电

1.电源安装漏电保护器。2.线头无接头或用绝缘胶布包好,无破损。

3

6

4

72

三

3

作业环境

1.粉尘多,2.光线不足

其它伤害

1.隔离无灰尘。2.增加照明设施。

3

6

总装工艺危险源辨识与风险评价信息表

总装工艺危险源辨识与风险评价信息表1. 背景及目的在总装车间中,存在着多种危险源,如高空作业、电气设备、化学品等,这些危险源可能对员工的人身安全和健康造成威胁。

为了保障员工的安全,需要对危险源进行辨识和风险评价,并采取相应的措施,降低风险。

本文档的目的在于提供一个总装工艺危险源辨识与风险评价信息表,方便管理人员对各项危险源进行评估和管理,为工艺安全提供有力保障。

2. 辨识危险源在危险源的生成方面,总装车间主要有以下几个方面:2.1 高空作业高空作业是总装车间的一种常见作业方式,但同时也是一种潜在的危险源。

高处作业需要使员工保持平衡,一旦失足就容易发生摔落事故。

此外,高处还存在着墙体坍塌和高处坠落等安全隐患。

2.2 机械设备总装车间中使用的机械设备众多,包括各种机器人、起重机、铣床等,这些设备都需要接通电源,因此存在着漏电和触电的危险。

此外,机器缺乏维护也会导致工作效率下降、设备失灵等安全隐患。

2.3 化学品使用化学品的过程中可能会涉及到一些化学物质的挥发和泄漏,如丙烯酸等化学品,会对员工的身体健康造成影响。

因此,化学品也是一个重要的危险源。

3. 风险评价对于辨识出的危险源,需要进行风险评价,以确定其对员工安全和健康造成的影响程度。

3.1 风险评估方法本文档使用风险评价矩阵法对危险源进行评价。

对于每种危险源,需要分别评价其可能性和影响程度,通过对可能性和影响程度的综合评价,确定出风险等级。

危险源可能性等级分为:A、B、C、D、E。

危险源影响程度分为:I、II、III、IV、V。

3.2 风险等级综合考虑可能性和影响程度后,可以得出对应的风险等级,如下表所示:风险等级风险描述颜色标识1风险极低,只需控制一下即可绿色2风险低,需执行标准控制措施蓝色3风险中等,需要深入研究掌握黄色风险等级风险描述颜色标识4风险高,需要采取专项控制措施橙色5风险极高,需要紧急采取措施红色4. 危险源信息表基于以上内容,我们可以编制如下的危险源信息表:危险源名称危险源描述可能性影响程度风险等级高空作业高处作业风险D IV4机械设备设备维护风险C III3化学品化学品泄露风险B V55. 风险控制对于每种危险源,需要采取相应的措施进行风险控制。

工厂车间危险源辨识和风险评价表

工厂车间危险源辨识和风险评价表1. 简介本文档旨在帮助工厂车间管理人员辨识和评估可能存在的危险源,以确保工作环境的安全与健康。

通过对潜在危险源的辨识和风险评价,可以采取相应的措施来降低事故发生的可能性。

2. 危险源辨识危险源辨识是指对车间进行全面的检查,搜集可能存在的危险源。

以下是常见的危险源辨识内容:- 电气设备:检查电缆、插座、开关等是否存在老化、电线暴露等问题。

- 机械设备:检查机器的安全防护装置是否完善,是否存在磨损、故障等问题。

- 化学品:检查化学品的储存条件是否符合安全要求,是否存在泄漏、飞溅等风险。

- 高处作业:检查工人在高处作业时是否有足够的安全防护措施,如护栏、安全带等。

- 火灾风险:检查是否存在易燃物品、火源等可能引发火灾的情况。

3. 风险评价风险评价是指对每个辨识出的危险源进行风险评估,确定其可能带来的伤害程度和发生的可能性。

以下是常用的风险评价指标:- 伤害程度:将可能发生的事故分为轻微、一般和严重等级。

- 发生可能性:将可能发生的事故分为低、中、高等级。

- 风险级别:根据伤害程度和发生可能性确定风险级别,通常分为低风险、中风险和高风险。

4. 危险源控制措施根据风险评价的结果,对高风险和中风险的危险源采取相应的控制措施,以降低事故的发生可能性。

以下是常见的控制措施:- 修改设备或工艺,消除或减少危险源。

- 加装安全防护设施,如护栏、安全开关等。

- 提供员工培训,增强安全意识和操作技能。

- 加强巡回检查和设备维护,保障设备和环境的安全。

5. 风险评估表格样例下表是一份工厂车间危险源辨识和风险评价表的样例:6. 结论工厂车间危险源辨识和风险评价是确保工作环境安全的重要步骤。

通过对潜在危险源的辨识和风险评价,可以采取相应措施来降低事故的发生可能性。

建议定期进行危险源辨识和风险评价,并根据评价结果采取必要的控制措施,以保障工作人员的安全与健康。

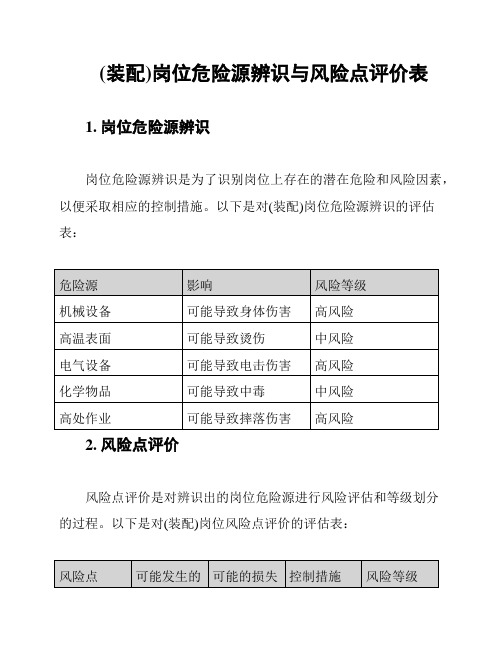

(装配)岗位危险源辨识与风险点评价表

(装配)岗位危险源辨识与风险点评价表

1. 岗位危险源辨识

岗位危险源辨识是为了识别岗位上存在的潜在危险和风险因素,以便采取相应的控制措施。

以下是对(装配)岗位危险源辨识的评估表:

2. 风险点评价

风险点评价是对辨识出的岗位危险源进行风险评估和等级划分

的过程。

以下是对(装配)岗位风险点评价的评估表:

以上是对(装配)岗位的危险源辨识和风险点评价,根据评价结果,我们需要采取相应的控制措施来降低风险等级。

注意,这只是一个初步评估表,具体的控制措施应根据实际情况来制定。

总装车间岗位危险源辨识与风险点评价表

6

2

12

五

2

流水线

流水线装置无防护罩

机械伤害

1为流水线配上放护罩。2.定期保养检查。

3

6

4

72

三

3

作业环境

物品摆放过高,噪音大。

物体打击

1物品摆放不超高。2.隔离佩耳塞。

1

6

2

12

五

4

安全管理

制动盘摆放过高,无安全警示标识。

物体打击

1. 物品摆放不准超高2.悬挂安全警示标识。

1

6

2

12

五

5

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

刹车片打孔作业

作业人员

作业人员操作时未戴护目镜.工作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

1

6

2

12

五

2

旋铆机

1.无漏电保护措施。 2. 线头有破损现象

辨识区域(部位、场所):总装车间

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

立车作业

作业人员

作业人员操作时未戴护目镜.工作帽.防护扣罩手 套。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

1

6

2

总装车间岗位危险源辨识与风险点评价表

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

1

6

2

12

五

8

立钻

线手套容易卷进立钻内

机械伤害

不能戴线手套

3

6

4

72

三

9

作业环境

作业区未能进行隔离,有灰尘

其它

1.进行隔离。2.工作结束清理现场。

1

6

8

48

四

10

安全管理

钻床开启时,作业现场无安全警示标志。

机械伤害

作业现场悬挂警示标识和安全标识

3

6

4

72

三

3

作业环境

有粉末,作业区无警示标志

职业病

1.隔离灰尘分开。2.现场增加安全警示标识

3

6

2

36

四

4

安全管理

车床无操作资格证

机械伤害触电

进行培训并取得安全操作证

1

6

4

24

四

5

6

装配作业

作业人员

作业人员操作时未戴护目镜.工作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

刹车片打孔作业

作业人员

作业人员操作时未戴护目镜.工作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强监督检查

1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

更换新气线

1

8

作业环境 作业环境灰尘太多

其它

佩戴防护罩。隔离

1

装配作业

9

安全管理 蹄铁摆放过高

其它

定量摆放,进行安全培训

3

10

11

风险评价 ES R

6 2 12 6 4 72 6 2 36 6 4 24

6 2 12 6 4 24 6 4 24 6 4 72

管控等

级别

级

五 三 四 四

五 四 四 三

1. 物品摆放不准超高 2.悬挂安全警示标识。

1 6 2 12

五

5

5

辨识区域(部位、场所):总装车间

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

M

一装配工序

1

作业人员

作业人员操作时未戴工作帽.防 护扣罩手 套。

其它

1. 为 员 工 配 备 并 正 确 穿 戴 合 格 劳 保 用 品 . 2.加强管理

1

2

装配线 流水线

流水线装置无防护罩

机械伤害 1 为流水线配上放护罩。2.定期保养检查。

3

3 立车作业 作业环境 有粉末,作业区无警示标志

职业病 1.隔离灰尘分开。2.现场增加安全警示标识

3

4

安全管理 车床无操作资格证

机械伤害 触电

进行培训并取得安全操作证

1

5

6

作业人员

作业人员操作时未戴护目镜.工 作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

1

7

气动板手 气线过长接头过多

1

1.电源安装漏电保护器。2.线头无接头或用绝缘 胶布包好,无破损。

3

3

刹车片打孔 作业环境 1.粉尘多,2.光线不足

其它伤害 1.隔离无灰尘。2.增加照明设施。

3

4

作业

安全管理 1.无防护罩,2.无警示标识。 机械伤害 1.安装防护罩。2.设置安全警示标识。

1

5

6

7

作业人员

作业人员操作时未戴护目镜.工 作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

1

8

立钻

线手套容易卷进立钻内

机械伤害 不能戴线手套

3

9

蹄铁铰 作业环境 作业区未能进行隔离,有灰尘 其它

1.进行隔离。2.工作结束清理现场。

1

10

孔工序

安全管理

钻床开启时,作业现场无安全警 示标志。

机械伤害

作业现场悬挂警示标识和安全标识

1

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

M

一.蹄铁工序

1

作业人员

2

旋铆机

作业人员操作时未戴护目镜.工 作帽.防护扣罩。

1. 无 漏 电 保 护 措 施 。 2. 线头有破损现象

职业病 触电

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

3

3

作业环境 物品摆放过高,噪音大。

物体打击 1 物品摆放不超高。2.隔离佩耳塞。

1

风险评价 ES R

6 2 12 6 4 72 6 2 12

管控等

级别

级

五 三 五

4

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等

M E S R 级别

级

4

安全管理

制动盘摆放过高,无安全警示标 识。

物体打击

1

作业人员

作业人员操作时未戴护目镜.工 作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

1

2

旋铆机

1.电机有漏电现象。

触电

1 检查电机线路排除隐患

3

3

蹄铁铆接 作业

作业环境

1.粉尘多,2.无漏电保护措施

其它伤害 1.隔离灰尘。2.安装漏电保护设施。

3

4

安全管理 蹄铁对方过高

其它

及时清理尘沫。佩戴防护罩

1

9

作业

安全管理 蹄铁运送时摆放过高

物体打击 定量摆放,不准超出规定高度

1

风险评价 ES R

6 2 12 6 4 72 6 4 72 6 8 48

6 2 12 6 4 72 6 8 48 6 8 48

管控等

级别

级

五 三 三 四

五 三 四 四

2

岗位危险源辨识与风险点评价表

3

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

M

一卡钳装配工序

1

作业人员

2

气动扳手

卡钳装配线

3

作业环境

作业人员操作时未戴工作帽.防 护扣罩手 套。

其它

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查管理

1

作业人员操作时未戴防护眼镜.

物体打击 蹄铁安规定摆放,不准超高

1

5

6

作业人员

作业人员操作时未戴护目镜.工 作帽.防护扣罩。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

1

7

磨片机

1.磨模没安规定放置,2.砂轮过 期磨损严重。

物体打击 其他伤害

1.磨模放在模具架上。2.定期检查更换砂轮

3

8

蹄铁磨片 作业环境 灰尘太多,没及时清理

辨识区域(部位、场所):总装车间

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

M

一.气刹装配工段

1

作业人员

2

车床

作业人员操作时未戴护目镜.工 作帽.防护扣罩手 套。

职业病

1.为员工配备病正确穿戴合格劳保用品.2.加强 监督检查

1

1 线头裸露车床模五防护罩

触电机械 伤害

1 检查电机线路排除隐患。2.安装防护罩

触电机械 伤害

1 定期检查。2.未操作工佩戴防护眼镜

3

物品摆放过高有灰尘

物体打击 1 物品摆放不超高。2.隔离分开

1

4

安全管理 拉料时超高超重

物体打击 1.规定数量。2.拉料不超高不超重。

1

风险评价 ES R

6 2 12 6 4 72 6 4 24 6 2 12

管控等

级别

级

五 三 四 五

岗位危险源辨识与风险点评价表

11

12

风险评价 ES R

6 2 12 6 4 72 6 4 72 6 8 48

6 2 12 6 4 72 6 8 48 6 8 48

管控等

级别

级

五 三 三 四

五 三 四 四

1

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):总装车间

序 号

风险点 风险点类别

危险源

事故类型

典型控制措施

M

一.蹄铁工序