相贯线编程使用手册

cnc2000操作手册

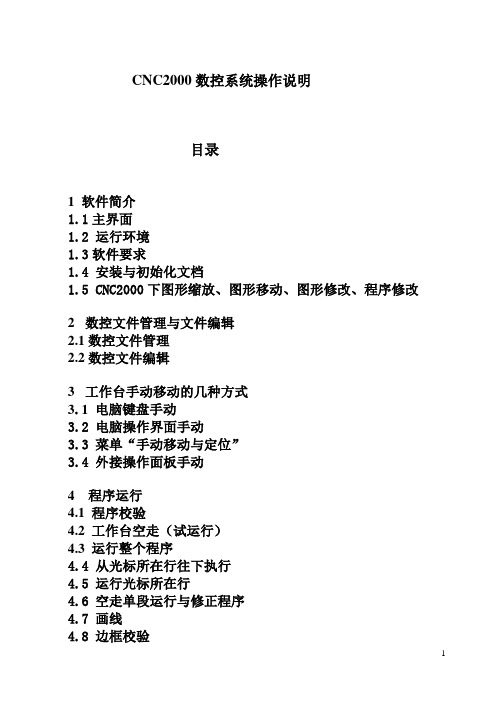

CNC2000数控系统操作说明目录1 软件简介1.1主界面1.2 运行环境1.3软件要求1.4 安装与初始化文档1.5 CNC2000下图形缩放、图形移动、图形修改、程序修改2数控文件管理与文件编辑2.1数控文件管理2.2数控文件编辑3工作台手动移动的几种方式3.1 电脑键盘手动3.2 电脑操作界面手动3.3 菜单“手动移动与定位”3.4 外接操作面板手动4 程序运行4.1 程序校验4.2 工作台空走(试运行)4.3 运行整个程序4.4 从光标所在行往下执行4.5 运行光标所在行4.6 空走单段运行与修正程序4.7 画线4.8 边框校验5 回零功能6I/O端口测试7参数设置8 数控编程8.1 自动编程8.2 视教编程8.3 手工编程9 工具栏10 其它功能10.1延时参数设置10.2 激光电源电流波形设置10.3激光电源参数设置10.4 断点恢复与断电恢复10.5 矩形零件和圆形零件焊接10.6 相贯线功能10.7 圆管切割11 配置文件设置11.1 中英文界面设置11.2默认参数设置 \Sconfig\Startdef.dat 11.3自动编程参数设置文件\Sconfig\table.dat1 软件简介CNC2000数控系统主菜单功能:文件管理、文件编辑、程序运行、手动操作、图形仿真、AutoCAD图形文件转化、查看、帮助等功能。

数控系统界面包括上、下两个用户窗口,可用鼠标拖动两个窗口中间的分界线,改变窗口大小。

上窗口为文件编辑窗口,用于进行文件管理与编辑;下窗口为文件执行窗口。

快捷键F9 暂停F11 回退F12 继续ESC 停止1.1主界面1.2 运行环境CNC2000数控系统软件基于Windows操作系统,可在Win2000、WinXP、Windows98、Windowsme或Windows95下运行。

系统设置:在电源使用方案设置中,将系统等待,关闭监视器,关闭硬盘等全部设置为:从不。

计算机不能按装实时性很强的软件,如病毒实时监控软件等,以免影响CNC系统实时运行。

ZLQ六轴五联动相贯线切割机使用说明书(最新)

相贯线数控切割机 使用说明书目录一、安全须知 (1)1.1阅读手册 (1)1.2注意事项 (1)1.3控制系统使用须知 (1)二、主要技术指标 (1)2.1环境条件 (1)2.2主要技术参数 (2)三、产品的主要结构与工作原理 (2)3.1系统总体结构 (2)3.2控制系统组成与工作原理 (3)3.2.1控制系统构成 (3)3.2.2运动控制主板 (3)3.2.3控制面板 (4)四、设备坐标轴定义 (5)4.1卡盘旋转轴(X轴) (5)4.2机头沿钢管轴向移动轴(Y轴) (6)4.3割炬轴向摆动轴(A轴) (7)4.4割炬径向摆动轴(B轴) (7)4.5割炬上下升降轴(Z轴) (8)4.6机头前后移动轴(E轴) (8)五、火焰调节与移动精度检验 (9)5.1接气管 (9)5.2火焰调节 (9)5.3机器各轴移动及精度检验 (10)5.3.1 机器各轴移动 (10)5.3.2移动精度检验 (10)六、摆动头基准调试 (10)6.1割枪轴向摆动,调对称度 (10)6.2割枪轴向摆动,调割枪高度 (12)6.3割枪径向摆动,检验割枪中心点与转轴中心点的重合性 (12)七、控制软件NINEAXIS各功能介绍 (13)7.1控制主界面 (14)7.2单轴定长移动界面 (15)7.3机床回零测试界面 (16)7.3.1 回零测试目的及原理 (16)7.3.2 回零测试操作步骤 (16)7.4机床回零操作界面 (18)7.5单项控制界面 (19)7.6手动编程界面 (19)7.7控制软件N INEAXIS安装步骤 (20)八、管件切割操作流程 (20)九、系统电气连接及定义 (21)9.1系统电气总体构成 (21)9.2限位信号输入接口定义 (22)9.3用于X轴减速比切换的拨码开关 (22)安全须知1.1 阅读手册尊敬的用户,感谢您们使用我公司相贯线数控切割机。

请仔细阅读和理解该说明书,这样会使您们使用得更熟练、更快捷。

数控平板与相贯线两用切割机(用户指南)

第三章设备安装

3.1 安装基础 3.2 纵向导轨的安装

3.3 割台

第四章

4.1 4.2 4.3 4.4

调试

导向间隙调整 传动间隙的调整 加机油 接气管

4.5 安装控制柜 4.6 接线

4.7 通电

4.8 自检 4.9 划线装置与设备运行状况检验

网址:

1

Generated by Foxit PDF Creator © Foxit Software For evaluation only.

武汉领航数控科技有限公司 切割机使用说明书

一、产品的用途、适应范围及主要特点 ................................. 1.1 产品的主要用途与适应范围 1.2 主要性能特点 1.3 各型号切割机外型及性能特点 二、主要技术指标 三、产品的主要结构与工作原理 3.1 系统总体结构 3.2 系统电源电路原理 3.3 控制系统组成与结构 四、安装与调试 ..................................................... 4.1 悬臂式各型切割机的安装 4.2 龙门式切割机的安装 4.3 间隙调整及平衡配重 4.4 加机油 4.5 接气管 4.6 安装控制柜 4.7 接线 4.8 通电 4.9 自检 4.10 划线装置与设备移动状况检验 4.11 割台 五、CAD 图形加工代码转换 5.1 第一套 CAD 图形转换软件的使用说明 5.2 第二套 CAD 图形转换软件的使用说明 5.3 图形套料 5.4 公共边的处理 5.5 直线和圆弧以外线段的处理 5.6 超大图形处理 5.7 常见绘图问题处理 六、有关说明 ....................................................... 6.1 关于面板与按键的说明 6.2 关于图形编号及选取的说明 七、U 盘操作........................................................ 7.1 对 U 盘的要求 7.2 文件存储及存储格式 7.3 图形读入 八、编程 ........................................................... 8.1 编程输入界面 8.2 系统坐标及象限的约定 8.3 系统线型的约定 8.4 直线编程 8.5 圆弧编程

柱体(管子)相贯线展开lisp程序

(setq qdk pdik)

(command );少一次此命令就是单步循环,必须用鼠标在绘图区单击,单击一次走一循环步

)

)

)

;***

(defun xz ()

(command "text" "100,80" "10" "0"

"先以较大步距画一条线,查看最小曲率区,再以1/2步距画另一条,根据需要确定是取数还是用线,详细说明见 BJZKL.TXT 一文。"

(command )

(setq qd pdi)

)

(setq fhw (if (<= Rdli 0) -1 1));fhw符号位

(setq Rdzk (* (* Rd Rdji) fhw)

kkci (/ aRx0 (sin j));小管马蹄长在大管开孔的斜长

kkcfji (/ Rdcsi htan);伸进大管的交点比弯头马蹄长附加部分

(princ "小管子展开长度= " f)

(prin1 zkc f)

(princ " mm\n" f)

(close f);关闭文件,只有将文件关闭才能将加入到文件中的内容真正写入文件

(princ )

)

;***

(defun C:ztxgx ( )

(srcs)

(js)

(ht)

(xz)

)

x0k (+ x0 zkc Rdzc 130);大管开孔图与小管位于同一水平线上

y0k y0;大管开孔图与小管位于同一水平线上

qdk (list x0k y0k);画大管开孔起点

)

相贯线数控切割机使用技巧

相贯线数控切割机使用技巧

相贯线切割机 /

• 一般来说,各厂家生产的相贯线切割机,在联动轴数相同 时,实现相贯线坡口的能力,都是一样的。其主要区别在 所配用的相贯线编程软件。对编程软件,主要区别在: • 第一、编程界面的相贯图形显示方式,好的相贯线编程 软件,应能按给定相贯参数显示管件的三维结构形状、展 开的相贯线断面二维曲线、能从任意角度观察相贯线断面 的三维图像、有仿真ቤተ መጻሕፍቲ ባይዱ割的动画等等; • 第二、能实现相贯结构情况的编程范围,不同相贯线编 程软件,所能完成的相贯情况的范围是不一样的,特别是 对诸如空间3重管、空间交叉桁架等难度大的相贯情况, 很多编程软件都还不能实现;

• 第三、特殊情况下的编程数据处理能力,很多相贯线编程 软件,对特殊情况下的相贯,数据计算均存在错误。如当 管件间实际夹角很小,相贯线切割机实际摆角受限制时的 数据处理等; • 第四、编程范围的扩展性,绝大多数相贯线生产厂家, 都是购买其他单位的相贯线编程软件。当用户有某种编程 扩展需求时,往往不能得到较好的解决; • 第五、编程软件对,轴数的适应性,联动轴数不同时, 相贯线编程软件的计算公式是不一样的,不能把4联动的 软件,简单地直接用于3联动。有人误认为,将4联动软件 直接用于3联动,只需不计另一摆动轴即可,这是不对的。

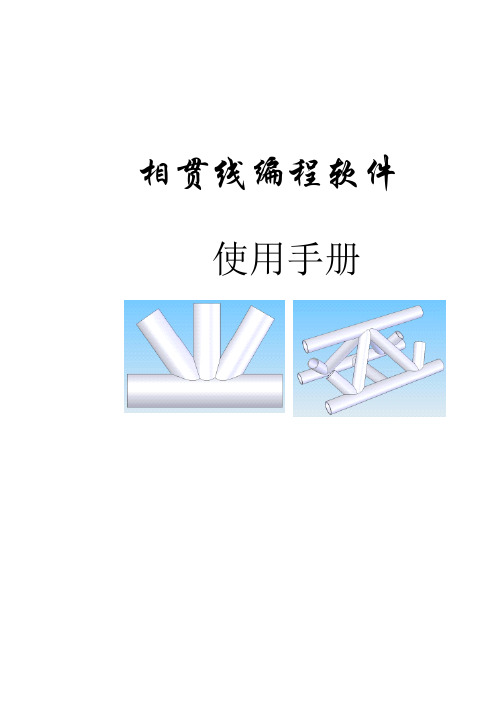

相贯线编程软件说明书

1.3.2 数控相贯线切割机构成................................................. 2 1.3.3 坐标轴及其正负........................................................2

1.4 系统配置要求...................................................................2 1.5 启动软件......................................................................... 2

1.6 图库分类..............................................................................4 二.桁架双端通用编辑模块使用说明....................................... 4

2.1 通用支管结构形式选择....................................................4 2.2 桁架双端支管通用编辑界面参数输入..........................6

图 2-1 右侧的选择方框,用于选择待编辑支杆两端主管是否为空间交叉。

针对图 2-2 所示待编辑支杆,经过结构点选,“确定”后,进入界面如图 2-3 所示。

图 2-3 桁架双端通用编辑界面

2.2 桁架双端支管通用编辑界面参数输入

界面左上角,为桁架结构示意图,以便明确各结构及参数与实物的对应关系; 右上角为图形显示区,用于显示桁架三维图形、支管二维图形、支管三维断面、 支管仿真切割过程等。

相贯线切割机编程的求解方法

相贯线切割机编程的求解⽅法

在多⾯正投影中求解相贯线属于初学者的难点之,⼀般多采⽤表⾯取点法求解。

表⾯取点法:当两个回转体中有⼀个表⾯的投影有积聚性时,可⽤在曲⾯⽴体表⾯上取点的⽅法作出两⽴体表⾯上的这些共有点;这种⽅法称为表⾯取点法。

辅助平⾯法:作⼀组辅助平⾯,分别求出这些辅助平⾯与这两个回转体表⾯的交点,这些点就是相贯线上的点。

这种⽅法称为辅助平⾯法。

为了作图⽅便,⼀般选特殊位置平⾯为辅助平⾯。

相贯线的形状取决于两⽴体的形状、⼤⼩和相对位置。

如两空间形体的表⾯都是曲⾯,相贯线是⼀条空间曲线;两空间形体的表⾯都是平⾯时,相贯线是⼀条空间折线;两空间形体的表⾯分别是平⾯和曲⾯时,相贯线是由⼏段平⾯曲线围成的线。

在给定两空间形体后,在多⾯正投影图中可以容易地画出两⽴体的投影,但它们的相贯线的投影并不能直接画出,通常采⽤辅助⾯法或其他⽅法先求出相贯线上若⼲点的投影,然后将它们连接成相贯线。

辅助⾯法是先作出⼀适当的⾯,再作出该⾯和两空间形体的交线,最后作出两交线的交点。

所得交点就是相贯线上的点。

按此⽅法改变辅助⾯的位置,重复作图,就能得到⾜够的点,将它们连结成相贯线。

图中为圆柱和圆锥台相交,为作出其相贯线上的点,选⽤⽔平⾯为辅助⾯,⽔平⾯与圆柱、圆锥台的交线分别是开⼝矩形和圆。

它们的两个交点是相贯线上的点。

运⽤辅助⾯法的关键在于选取合适的辅助⾯,辅助⾯和两空间形体表⾯的交线投影应是直线或者是圆。

作图中常选⽤平⾯或球⾯为辅助⾯。

数控三轴相贯线切割机系统说明书

0006:G01 X98.502 A15.291 B28.895 C4.031

0007:G01 X101.378 A14.964 B29.242 C3.937

0008:G01 X103.962 A14.637 B29.588 C3.849

0009:G01 X106.321 A14.309 B29.934 C3.765

4

母管距右端距离示意图 其中,左边的图是母管与支管正交接,右边是母管与支管斜接示意。

D – 距右端距离; 管长L(毫米): 管子的总长度;

旋转角度a(度): 管子在切割前旋转的度数; 本管直径R(毫米):待加工本管的直径; 母/支管直径r(毫米):若是支管加工就写母管直径,若是母管加工就写支管直径; 支管倾角a(度):支管的倾斜角度,如下图中的a,0度定义为支管与母管垂直相交。注意a<90℃; 支管偏移量e(毫米):偏心距,如下图中的e。注意e≤R-r,其中R为母管的半径,r为支管的半径;

三通管的支管倾角和偏移量示意图 坡口角度p(度):如下图所示的p角; 接管方式(骑0/插1):

d

d

支管 p

母管

骑接式

插入式

母管壁厚D(毫米):母管的壁厚,如下图所示的D;

割枪

a

h

D

a: 坡口角度; h: 焊枪抬的高度值(参数中有); D: 母管的壁厚;

几个参数的示意图 支管壁厚d(毫米):支管的臂厚,图8.8.7中的d; 引线长度l(毫米): 切割的引入线的长度; 注意:如果在一个母管上进行多次连续操作,则母管/支管选择,管长,母管直径,母管壁厚只需设置 一次即可。 2.5 弯头参数说明 弯头工艺示意如下:

ESC

新建 调入 存储

删文件

删行

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢管相贯线数控切割机编程使用手册目录第一部分 准备阶段1.进入编程界面2.基本数据输入3.数据输入的方法4.坡口角度输入的方法第二部分 支管切割1.支管 - 母管相贯切割编程2.支管 - 同径对接切割编程3.支管 - 平面切割编程4.支管 - 弯管相贯切割编程5.支管 - 两重支管切割编程6.支管 – 三重支管切割编程第三部分 母管切割1.母管 - 支管相贯切割编程2.母管 - 方孔切割编程3.母管 – 圆饼切割编程第四部分 附加功能1.轨迹模拟图2.实体模拟图3.开槽数据输入的方法4.基本固定的切割参数输入的方法5.切割补正功能第一部分 准备阶段1.进入编程界面管子的相贯线切割数据输入,显示屏出现如下的<钢管切割编程向导>操作界面:操作界面可以分成顶部、左半部、右半部和底部五个部分,下面分别阐述各个部分的具体功能。

顶部界面的标题。

左半部管子的相贯线切割具体分类。

支管切割有母管相贯、同径对接、平面切割、弯管对接、两重支管、三重支管等几个功能。

右半部母管切割有支管相贯、方孔、特殊切割(用户要求)等几个功能。

管子的相贯线切割可以分为两大类,一类是支管切割,即对管道的端口进行切割,这里有左端口和右端口之分;另一类是母管切割,即对管道的管体进行切孔,可以同时定义六个不同的孔,也可以同时进行切割这六个孔。

这里提供了三个按钮:[支管切割]、[母管切割]和[改变位置],其中[改变位置]按钮是选择目前输入切割数据的位置。

底部操作功能。

按下[数据输入]按钮,进入具体的切割数据输入阶段;按下[组合实体]按钮,生成整个切割工程的切割数据(不是分段数据),可以一气呵成,一刀切割完毕;按下[参数设置]按钮,修改如引弧线长度、切割速度等基本固定参数;按下[返回]按钮,结束切割数据编程操作,用户可以转向切割操作功能。

[三维套料]功能客户选配。

以下把这个界面牵涉的按钮说明如下:[支管切割]用于支管切割端口,有左端和右端之分。

[母管切割]用于母管开孔,可以指定孔1、孔2、孔3、孔4、孔5、孔6。

[改变位置]选择支管的左端切割或右端切割;选择母管的开孔编号。

[母管相贯]支管切割的一种,支管与母管相贯的端口。

[同径对接]支管切割的一种,两个同径管对接的端口(虾米弯)。

[平面切割]支管切割的一种。

支管端口是一个平面。

[弯管对接]支管切割的一种。

支管端口与大圆环表面对接。

[两重支管]支管切割的一种,母管上有两根相近的支管,切割其中一根。

[三重支管]支管切割的一种。

母管上有三根相近的支管,切割其中一根。

[支管相贯]母管切割的一种,母管与支管相贯的孔。

[方孔 ]母管切割的一种,母管上切割一个长方形的孔。

操作举例:1.在支管的左端切割一个与母管相贯的相贯线。

{[支管切割]} → {[改变位置] → [左端]} → {[母管相贯]} → [数据] 2.在支管的左端切割同径对接(虾米弯)的相贯线。

{[支管切割]} → {[改变位置] → [左端]} → {[平面切割]} → [数据] 3.在支管的右端切割一个平面端口的相贯线。

{[支管切割]} → {[改变位置] → [右端]} → {[平面切割]} → [数据] 4.在母管上切割一个与支管相贯的相贯线(设为第1孔)。

{[母管切割]} → {[改变位置] → [孔1]} → {[支管相贯]} → [数据] 5.在母管上切割一个方孔的相贯线(设为第2孔)。

{[母管切割]} → {[改变位置] → [孔2]} → {[ 方 孔 ]} → [数据]注:{[××××]} 表示如果按钮已按下就不需要此操作。

如果按下[母管切割]按钮,出现如下画面:2.基本数据输入相贯线切割的基本数据包括:母管的外径和壁厚、支管的外径和壁厚、交叉角度、偏心量、扭转角度和中心长度。

母管外径相贯线开孔及切割方孔均在母管上进行,因此母管外径必须输入,外径的数值范围由订货时决定。

母管壁厚母管的壁厚,用此参数可以求出母管的内径,壁厚的数值范围由订货时决定。

支管外径相贯线端口切割在支管上进行,因此支管外径必须输入,外径的数值范围由订货时决定。

支管壁厚支管的壁厚,用此参数可以求出支管的内径,壁厚的数值范围由订货时决定。

交叉角度指母管轴中心与支管轴中心、支管轴中心与平面、支管轴中心与弯管的交叉角度,范围在20°到160°之间,特殊要求在订货时决定。

(1) 在母管上开孔,与支管相贯母管中心轴与支管中心轴的交角ω。

母管(2) 在支管上开端口,与母管相贯支管中心轴与母管中心轴的交角,注意,左端相贯为ωL,右端相贯为ωR。

(3) 同径支管开端口,即虾米弯。

两管中心轴的交角,注意,左端相贯为ωL,右端相贯为ωR。

(4) 支管开端口,成一个平面。

支管的中心轴与平面的交角,注意,左端相贯为ωL,右端相贯为ωR。

(5) 支管与弯管相贯。

C DP、Q分别是圆环管中心圆与支管中心轴的交点,PC、QD分别是圆环管中心圆在P、Q两点上的切线。

它们的交叉角度分别为:左端内接 ∠APC左端外接 ∠BQD右端内接 ∠BPC右端外接 ∠AQD偏心量如果母管与支管相贯时,两管中心轴相交于一点,则偏心量为零;如果不相交于一点,则偏心量不为零,偏心量是两管中心轴的最短距离。

母管开孔情况的左视图(图)扭转角度如果母管与支管相贯时,孔位于管体的侧边,则扭转角度不为零。

扭转角度为90° 扭转角度为0° 扭转角度为-90° 扭转角度为180°中心长度每个切割界面都有一个中心位置,请参见交叉角度参数解释中的示图,其中的A或A L、A R A表示的点就是切割中心位置。

如果是单体切割,那么中心长度并不重要;如果是组合切割,那么设第一个切割的中心长度为零,其他切割的中心长度是中心位置与第一个中心位置的距离。

如果主轴座在机身的左边,那么向左计量为正,向右计量为负,切割次序为:右端端口 → 管体割孔 → 左端端口下一个切割 (中心长度为正) 第一个切割中心位置 中心位置如果主轴座在机身的右边,那么向右计量为正,向左计量为负,切割次序为:左端端口 → 管体割孔 → 右端端口第一个切割 (中心长度为正) 下一个切割中心位置 中心位置3.数据输入的方法直接使用键盘输入数据。

4.坡口角度输入的方法坡口有切割坡口和焊接坡口之分,切割坡口也就是割枪摆动角度β,它受到机械制造工艺的限制,一般在 0°≤ β ≤ 60°;焊接坡口也就是焊接面夹角α。

它们的关系如下图表示:ω 母管与支管交叉角度α1、α2焊接坡口,也就是焊接面夹角β1、β2切割坡口,也就是割枪摆动角度A 相贯线在0°的位置B 相贯线180°的位置它们之间的关系是:相贯线0°点(A处)β1 = α1 + 90 - ω相贯线180°点(B处)β2 = α2 + 90 - ω坡口角度根据需要可以有三种选择:定角坡口:切割坡口是一个定值,在整个切割轨迹过程中,始终保持不变,直到切割完毕后返回零点。

即β1 = β2定角坡口只适合于支管的端口切割。

变角坡口:焊接坡口是一个定值,从理论上讲,焊接坡口是根据轨迹点所处位置的两管交接角度情况而决定的,使它们的夹角尽量保持在某个定量。

即α1 =α2。

但如果支管与母管的交叉角度过小或过大,而切割坡口又受到限制,以至于支管某些点的焊接坡口无法满足这个定值。

因此,焊接坡口的定值应由有经验的焊接工程师来决定。

变角坡口适合于母管的开孔切割和支管的端口切割。

定点切割:用户根据需要,自行定义轨迹在每隔45°或90°定义一个切割坡口即割枪摆动角度,电脑自动推算出其他位置的角度。

用户按下[更改]后会弹出如下一个框。

选择八点的用户,在0°、45°、90°、135°、180°、225°、270°、315°这八个点分别按一下白色数据框,输入一个角度。

选择四点的用户,在0°、90°180°、270°这四个点分别按一下白色数据框,输入一个坡口角度。

电脑会根据这四个点自动推算出45°、135°、225°、315°四个点的角度。

定点切割只适合于支管的端口切割。

输入完毕后按[返回]按钮退出。

第二部分 支管切割1.支管 - 母管相贯切割编程支管与母管相贯的相贯线,切割位置在支管的端口。

数据输入的界面如下。

需要输入支管的外径、壁厚(插入式可省),母管的外径、壁厚(骑座式可省),交叉角度,偏心量,扭转角度和中心长度,以及坡口角度。

还可以根据需要同时有开槽。

按一下界面中的白色数据框,直接输入数据。

基本数据支管外径 必须输入。

支管壁厚 选择骑座式切割时必须输入;选择插入式切割时可以省略。

母管外径 必须输入。

母管壁厚 选择骑座式切割时可以省略;选择插入式切割时必须输入。

交叉角度 支管中心轴与母管中心轴之间的交叉角度。

偏心量 如果支管中心轴与母管中心轴没有交叉到一点,此时就有一个偏移值。

扭转角度 支管中心轴和母管中心轴组成的平面与水平面垂直的平面所夹角度,单独切割某一轨迹可以省略。

中心长度 支管中心轴与母管中心轴交点在整个工程的相对偏移值,单独切割某一轨迹可以省略。

切割条件坡口角度 有三种选择:整个轨迹固定使用一种角度,不予变化(定角坡口);根据轨迹点所处位置的支母两管交接情况而变化(变角坡口);用户在轨迹的每个45°或90°定义一个坡口角度,电脑自动推算出其他位置的坡口(定点切割)。

骑座式 支管的内径与母管的外径相贯。

插入式 支管的外径与母管的内径相贯。

附加开槽输入数据 需要开槽时使用,定义开槽的位置(角度)、长度(距离)和宽度(距离)。

开槽不得多于4个。

轨迹生成生成轨迹 根据输入的切割数据生成切割轨迹,如果输入的数据正确,显示屏会展示一条切割轨迹图,否则会提示有错误的数据。

精确轨迹 功能同[生成轨迹]按钮,另外启动实时检测钢管椭圆度装置,并自动补偿。

补正 如果切割出来的相贯线有误差,可以由此进行修正。

显示实体 同上,根据输入的切割数据生成管端的大致图形,如果输入的数据正确,显示屏会展示一条切割轨迹图,否则会提示有错误的数据。

返回 切割数据输入完毕,返回<钢管切割编程向导>界面。

返回前最好使用[轨迹]按钮确认轨迹的正确性。

注意数据输入后,必须按动[轨迹显示]按钮,否则不会生成切割数据指令。

本界面是左端切割,把φ168×10的支管斜交(90°) 骑座在φ168的母管上,切割坡口是30°。

2.支管 - 同径对接切割编程两根同径管对接的相贯线,即虾米弯切割。