成品出货检验记录表

成品出货检验报告

不良描述及数量产品漏装、混额定工作电压产品结构或接丝印/标签上产品铝管或铝其他3丝印位置不正确、字体缺损/扭曲/溢墨、丝印不清楚(但电学参数清晰)目视三、次要缺陷 AQL:2.51外观部件表面划痕、擦伤超出规范要求目视/异物卡2产品表面存在难擦拭的污损、指纹印、异物目视/异物卡4目视52产品组件装配不到位或组件松动目视/手感3目视7其它二、主要缺陷 AQL: 1.01额定电压:产品发光明显暗、偏色、亮度或颜色不均测试架5产品电性和光学测量(功率、光通量、色溫、显指必须符合订单要求)可调电源/功率计/积分球6产品安规/安全不符合要求耐压仪/绝缘电阻或接地测试仪3测试架4目视一、严重缺陷 AQL 0.01电学参数,商标等错误(与受订单不符及标签打印不符合规范等)目视2目视次要缺陷 2.5AQL 2.5(AQL2.5( )pcs 允许的次要缺陷)编号缺陷名称检验设备及控制方法检验结论严重缺陷0.0AQL 0.0(AQL0.0 ( )pcs 允许的严重缺陷)主要缺陷 1.0AQL1.0(AQL1.0 ( )pcs 允许的主要缺陷)抽检数量抽样标准:MIL-STD-105E,正常单次II抽样方案缺陷种类AQL抽样标准可接受缺陷生产日期客户代码检验日期成品出货检验报告表格编号订单编号制令单号产品规格订单数量Failed Failed Failed FailedFailed Failed FailedPassed PassedPassed Passed Passed Passed PassedPassed Passed Passed PassedPassed Passed PassedFailed Failed Failed FailedFailed Failed FailedPassed Failed不良描述及数量1、使用检测工具:光电参数2、产品测量:3、检验内外箱包装及标签:IES 老化PF四、产品检测图片卡尺卷尺功率计变频仪积分球显指功率(W)光通量(LM)光效(LM/W)项目/标准12检验结论色温(K)5产品包装方式与受订单不符目视6其他4产品金属部件氧化变色目视功率计、变频仪积分球测试IES 测试老化产品标签内盒标签外箱标签Passed Passed PassedPassedPassed Passed Passed Passed PassedFailedFailed FailedFailed Failed FailedFailed Failed Failed检验结果说明:最终判定备注:1、光电参数,需参照《成品检验规范》和对应受订单要求;2、必须严格参照《成品检验规范》抽样检验/检测和判定 ,并依据规范要求记录测试数据;检查员:审核:批准:4、产品配件:配件PassedFailed。

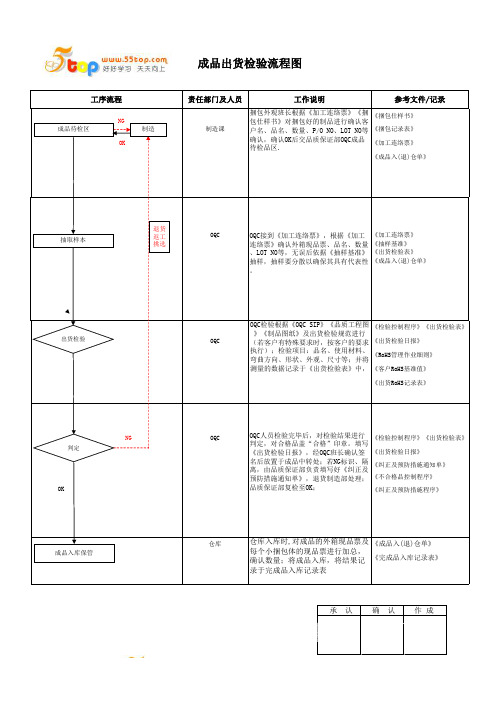

成品出货检验流程图

《捆包仕样书》制造课《捆包记录表》《加工连络票》《成品入(退)仓单》OQC《加工连络票》《抽样基准》《出货检验表》《成品入(退)仓单》《检验控制程序》《出货检验表》OQC《出货检验日报》《RoHS管理作业细则》《客户RoHS基准值》《出货RoHS记录表》OQC《检验控制程序》《出货检验表》《出货检验日报》《纠正及预防措施通知单》《不合格品控制程序》《纠正及预防措施程序》仓库《成品入(退)仓单》《完成品入库记录表》工作说明捆包外观班长根据《加工连络票》《捆包仕样书》对捆包好的制品进行确认客户名、品名、数量、P/O NO、LOT NO等确认,确认OK后交品质保证部OQC成品待检品区.OQC接到《加工连络票》,根据《加工连络票》确认外箱现品票、品名、数量、LOT NO等,无误后依据《抽样基准》抽样,抽样要分散以确保其具有代表性。

OQC检验根据《OQC SIP》《品质工程图》《制品图纸》及出货检验规范进行(若客户有特殊要求时,按客户的要求执行);检验项目:品名、使用材料、弯曲方向、形状、外观、尺寸等;并将测量的数据记录于《出货检验表》中,OQC人员检验完毕后,对检验结果进行判定,对合格品盖“合格”印章。

填写《出货检验日报》,经OQC班长确认签名后放置于成品中转处;若NG标识、隔离,由品质保证部负责填写好《纠正及预防措施通知单》,退货制造部处理;品质保证部复检至OK;仓库入库时,对成品的外箱现品票及每个小捆包体的现品票进行加总,确认数量;将成品入库,将结果记录于完成品入库记录表参考文件/记录成品出货检验流程图工序流程责任部门及人员NG退货返工挑选成品待检区成品入库保管NGOK承认确认作成出货检验抽取样本判定OK制造。

OQC出货检验程序(含表格)

OQC出货检验程序(ISO9001-2015)1.0目的:为确保生产线所生产的成品品质符合客户品质要求,对整个出货检验过程进行有效的管理,特制定本程序.2.0范围:适用于汕头市万晖实业有限公司所有产品出货品质检验作业.3.0职责:3.1OQC:出货品质检验、品质判定、状态标识、异常反馈与跟踪、检验结果记录。

3.2QE:制定或修订出货品质检验标准、异常原因分析、异常跟踪及作业指导。

3.3生产部:出货待检通知、不合格批的重工作业、不合格品处理.3.4仓库:成品入库管理、库存超保质期成品再检通知。

3.5业务部:成品特采申请、重工作业安排.4.0定义无5.0作业内容5.1入库成品待检通知生产部入库待检的成品必须是经FQC全检并判定合格(需贴合格标识)的产品,入库前需核对入库数量与检验数量是否相符,最后将待检之成品移入成品仓库指定的出货待检区域。

然后开立《出货待检通知单》通知OQC进行出货检验。

5.3出货品质检验作业5.3.1检验依据OQC检验时依据《成品检验规范》、《产品检验标准书》、工程样办等对产品进行品质检验和判定,抽样作业时按照MIL-STD-105E普通Ⅱ级抽样,合格质量允收水准(AQL):致命缺陷(CRI):0、主要缺陷(MAJ):0.65、次要缺陷(MIN):1.5,若客户有特别要求按照客户要求的允收水准进行抽样作业,具体参照《抽样检验计划》执行.5.3.2检验项目检验项目包括:外观/尺寸/结构/特性/包装/标识等项目,具体检验项目参照《成品检验规范》中规定检验项目进行检验.5.3.3OQC出货检验作业时应按照抽样计划规定的抽检数量从待检批中的不同部位、不同箱号的箱子中抽取指定数量进行检验,尽量减少不量流入客户端.检验完成后需在《出货待检通知单》上进行品质判定,然后将《出货待检通知单》归还生产部.5.3.4正常情况出货检验需在6个工作小时内完成,急出货情形需在2个工作小时内完成检验.检验结果是否合格都需真实且详细的记录于《OQC成品检查报告》上,以便追溯和统计分析.5.3.5经OQC检验合格批次,由生产部门填写《成品入仓单》办理入库.5.4检验状态标识检验合格在标签上盖PASS印章,不合格贴红色REJECT标签,特采使用贴黄色特采使用标签.挑选或加工使用则贴挑选/加工使用标签.具体参考《产品标识与追溯性控制程序》.5.5品质异常反馈及处理经抽检判不合格批次,需在产品外箱上贴上红色的不合格(REJECT)标签,并将判定结果记录于《成品待检通知单》上并归还仓库,同时OQC开立《出货检验异常报告》给OQC组长确认/主管审核/经理核准,然后由业务/PMC/生产/品质/工程等相关单位会签评审.最终由(副)总经理批准,不合格批的处理方式按(副)总经理批准意见执行,会签完后将此单给责任单位进行原因分析和制定改善对策,至于检验发现之不合格品的处理方式参照《不合格品的控制程序》执行.5.6特采放行作业5.6.1经OQC检验不合格批产品,经公司(副)总经理批准决定特采使用的,由业务开立《特采申请单》并附上《出货检验异常报告》给品质部/工程部/生产部/PMC等相关单位会签评审,由公司(副)总经理批准执行,最后由OQC将不合格标签撕下,在标签上盖PASS印章,若是经客户同意特采使用需在外箱贴特采使用标识.5.7不合格批重工再检判重工的不合格批,OQC需对重工过程进行跟踪(包括重工项目是否与反馈之项目相符,重工之数量是否与判退的数量相符等内容),重工后生产部必须重新报验此批,并在《出货待检通知单》上注明”已重工”字样.重工再检OQC必须再次填写《OQC成品检查报告》,报告上需详细注明为”重工再检”字样,并详细记录《出货检验异常报告》编号和其他相关信息,以便于追溯.5.8库存成品再检所有库存成品超过保存期限,仓库必须重新提报给OQC重检和判定.重检后原标识需更换,若重检判不合格,需开立《出货检验异常报告》给相关单位会签评审,不合格批的处理参照5.5/5.6/5.7执行,不合格品参照《不合格品控制程序》执行.5.9控制计划的传递和执行5.9.1在新产品投产之前,由品质经理针对此项产品的特殊特性内容,对检查员进行培训,要求品管员严格按特殊特性的内容执行检查。

成品出货检验记录表

销售订单号:

摆机时间

产品型号

控制盒编号

序 号

检验项目

检验/老化开 始时间 产品编号 摄像头编号

业务员

检验标准

检验结果

完成时 间 规格制式 线圈编号

检验开 检验结 始时间 束时间

检验人 员签名

备注

1 连接检验 各配件连接正确、连接牢靠

各表面擦拭干净,无刮伤、碰 2 外观检验 伤、裂纹,面贴无歪斜、气

泡,金属件无锈迹,

3

开机检验

开机正常、图像正常、各指示 灯亮度正常

4

充电检验

电池充放电正常、充电器指示 灯正常

5 敲击检验 图像正常、内部无异物、异响

6

调光检验

摄像头LED灯亮度正常、图像无 异常

7 接地检验 图像无异常、摄像头LED无异常

拉伸图像无异常、摄像头LED灯

8

拉伸弯曲检 亮度正常,弯曲摄像头弹簧无

验

卡滞、图像无异常、摄像头LED

灯亮度正常

9

旋转检验

旋转10圈以上,图像正常、无 干扰、摄像头LED灯亮度无异常

10

录像检验

图像清楚、声音清晰,多倍速 度观看无卡滞、死机。

11 按键检验 弹性良好、功能正常

12

打字测试

键盘弹性良好、各键盘字母对 应正确,打字字迹清晰

13

拉扯弯曲 检验

拉扯弯曲各半成品连接线,图 像无异常、各指示灯正常、摄 像头亮度正常

14 信号检验 信号发射正常

15 焦距测试 焦距正常

16 防水检验 放入1m深的水中浸泡1H无异常

17 老化测试 通电工作10H无异常

18 震动测试 振动仪上振动1H检验无异常

出货检验作业指导书(含表格)

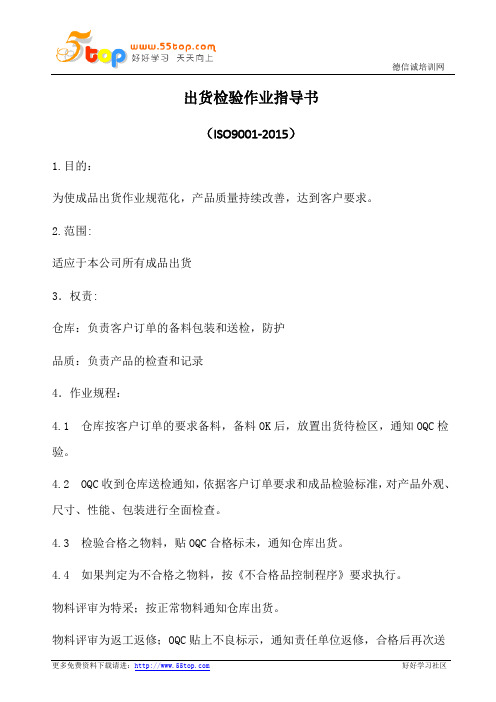

出货检验作业指导书(ISO9001-2015)1.目的:为使成品出货作业规范化,产品质量持续改善,达到客户要求。

2.范围:适应于本公司所有成品出货3.权责:仓库:负责客户订单的备料包装和送检,防护品质:负责产品的检查和记录4.作业规程:4.1 仓库按客户订单的要求备料,备料OK后,放置出货待检区,通知OQC检验。

4.2 OQC收到仓库送检通知,依据客户订单要求和成品检验标准,对产品外观、尺寸、性能、包装进行全面检查。

4.3 检验合格之物料,贴OQC合格标未,通知仓库出货。

4.4 如果判定为不合格之物料,按《不合格品控制程序》要求执行。

物料评审为特采;按正常物料通知仓库出货。

物料评审为返工返修;OQC贴上不良标示,通知责任单位返修,合格后再次送检,最终OK后方可出货。

物料评审为报废,OQC贴上不良标示,由责任单位填写报废申请单,申请报废。

4.5 OQC检验人员将检验结果填写《出货检验报告单》,检验和记录由检验人员按规定期限及方法保存。

4.6 客户要求ROSH环保之物料4.6.1环保物料出货时,OQC需在包装箱上贴环保标示;4.6.2品质部需随货附上客户要求的附带资料,并自留底一份,以备查验;4.6.3当有不符合环保要求的货已交客户时,由业务与客户协商解决,并由品质部会同相关部门,追溯不良原因和提出相应改善对策,并向相关单位及供应商水平展开。

4.6.4环保物料按《环境物质管制程序》执行管制。

5.相关文件:《不合格品控制程序》《环境物质管制程序》6.相关表单:《出货检验报告单》出货检验日报表.xls不合格品处理单不合格品处置单.xls。

成品检验报告

美国:0-18/2.45KG、18-36/3.52KG、36-96/4.6KG; 欧洲、其它国家:3.33KG;

结果

拉

力

测

试

拉力测

试标准

年龄(月)

美国

欧洲/日本

加拿大

澳洲

0至18

□4.54Kg

□若可触尺寸≤6MM=5.1Kg

□若可触尺寸>6MM=9.2Kg

□4.5Kg

□5.2Kg

18至36

□6.8Kg

□4.5Kg

□7.7Kg

36至96

□6.8Kg

□4.5Kg

□9.3Kg

测试方法

将产品上的测试部分用拉力钳固定,然后用夹具固定于拉力磅上。与拉力计平行成

一直线,在5秒内拉至上表规定数值,然后保持10秒(测1PC)

测试结果

尖点测试

检查结果

□有(测试)□无

测试方法

见测试标准

测试标准

1磅

测试结果

□OK□NG

小物件测

检查结果

□有(测试)□无

测试方法

见测试标准、0-3岁做本实验

测试标准

直径≥31.4mm

测试结果

□OK□NG

夹手指测

夹缝检查

□有(测试)□无

测试方法

见测试标准

测试标准

□12mm

测试结果

□放的进(OK)□放不进(NG)

备注

总体结果

□OK

□NG

检验员: 审核: 核准:

FM-Q-11a

成 品 检 验 报 告

订单号码

产品名称

产品编号

日期

年 月 日

订单数量

抽样数量

外观: 其它:

出货检验记录表

207

OK

62-445400-0CL6L

900

NG

62-445400-0CL6L

200

OK

62-445400-0CL9B

380

NG

55-460050-0CL

1350

OK

55-957290-0HX

1756

OK

62-S98104-00021

800

OK

62-967600-0UFG

20

NG

62-967600-0UFG

6月20日 注塑一厂 20132114

PSG13-172N

21F7面

55-460050-0CL

390

OK

6月20日 注塑一厂 20132115

TXP1300207

32E5500胶框

62-967600-0UFG

1000

NG

6月20日 注塑一厂 2013216

1100028841

55E5500底座

02-970620-00001

50

NG

不良信息描述

漏贴标签3箱 标签状态未打 下支架尺寸偏大40个丝

纸箱太烂,漏装脚垫,碰划伤 尺寸偏大40个丝计划送王牌

处理方案

补贴 已重新打OK

已返工OK

已返工OK

6月15日 注塑一厂 20132085

SRC1300017

32E5500胶框

62-967600-0UFG

10

NG

6月16日 注塑一厂 20132087

物料名称 21F7面

39F2590底座 21V18面 21V18面 21V18框 21V18框

21V18底座 21V18底座 21V18底座

成品出货作业指导书(含表格)

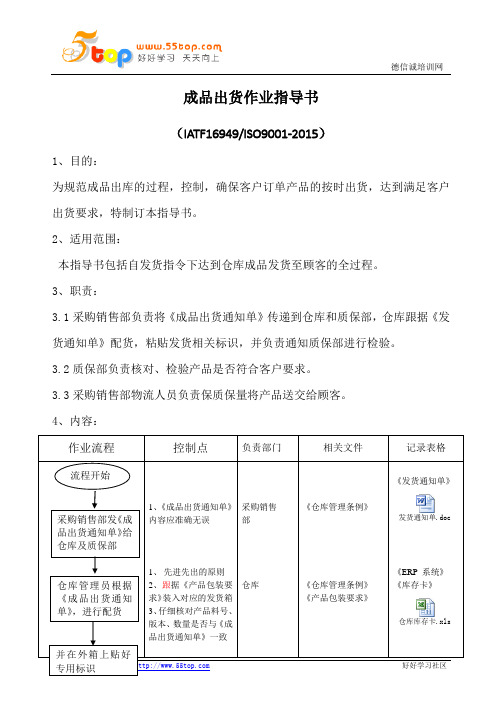

成品出货作业指导书(IATF16949/ISO9001-2015)1、目的:为规范成品出库的过程,控制,确保客户订单产品的按时出货,达到满足客户出货要求,特制订本指导书。

2、适用范围:本指导书包括自发货指令下达到仓库成品发货至顾客的全过程。

3、职责:3.1采购销售部负责将《成品出货通知单》传递到仓库和质保部,仓库跟据《发货通知单》配货,粘贴发货相关标识,并负责通知质保部进行检验。

3.2质保部负责核对、检验产品是否符合客户要求。

3.3采购销售部物流人员负责保质保量将产品送交给顾客。

4、内容:作业流程控制点负责部门相关文件记录表格1、《成品出货通知单》内容应准确无误1、先进先出的原则2、跟据《产品包装要求》装入对应的发货箱3、仔细核对产品料号、版本、数量是否与《成品出货通知单》一致采购销售部仓库《仓库管理条例》《仓库管理条例》《产品包装要求》《发货通知单》发货通知单.doc《ERP 系统》《库存卡》仓库库存卡.xls流程开始采购销售部发《成品出货通知单》给仓库及质保部仓库管理员根据《成品出货通知单》,进行配货并在外箱上贴好专用标识更多免费资料下载请进:好好学习社区更多免费资料下载请进:好好学习社区1、跟据《产品包装要求》,贴好相关标识;2、对料号、、版本、数量再次核对 1、《报检单》上产品料号、版本、数量与相对应的《成品出货通知单》一致仓库 仓库《产品包装要求》《仓库管理条例》《ERP 系统》 《库存卡》仓库库存卡.xls《报检单》进货报检单.xls1、仔细核对《报检单》、《出货通知单》及发货区产品保证料号、版本、数量一致2、跟据相关检验文件的规定,严把产品的质量1、合格标识贴在包装箱明显位置。

2、检验如发现不合格品立即停止出货,报质保部评审。

1、产品外包装上如果没有合格标识,不允许装车。

2、装车时要跟据《产品包装要求》,防止产品在运输中受到损害 1、《送货单》与实际产品一致1、送货回单上需让顾客签字。