3,三元流叶轮转子的平衡问题

流体机械三元流动理论

流体机械三元流动理论三元流动理论在叶轮机械中的应用与发展所谓三元流动,其含义是指在实际流动中,所有流动参数都是空间坐标系上三个方向变量的函数。

其通用理论的中心思想是将叶轮机械内部非常复杂、难以求解的三元(空间)流动,分解为相交的两族相对流面上比较简单的二元(流片)流动,只使用这两族流面就可以很容易地得到三元流场的近似解,同时使用这两族流面进行迭代计算,可以得到三元流动的完整解。

三元流动是透平机械气动热力学的专门问题。

最初是航空上为了提高飞机性能,对压缩机的设计不断提出新的技术要求和性能指标,从而使压缩机的第一级由亚音速过渡到超音速。

流线的曲率和斜率对气流参数的影响就特别突出,要设计样的叶轮机械就必须突破“沿圆柱表面”流动的束缚,把流线的曲率和斜率考虑进去,同时还要考虑熵和功沿径向的变化。

因此,迫切需要建立新的流动模型,把二元流发展到三元流。

按三元流动理论设计出既弯又扭的三元叶轮,才能适应气流参数(如速度、压力等)在叶道各个空间点的不同,并使其既能满足大流量、高的级压力比,又具有高的效率和较宽的变工况范围。

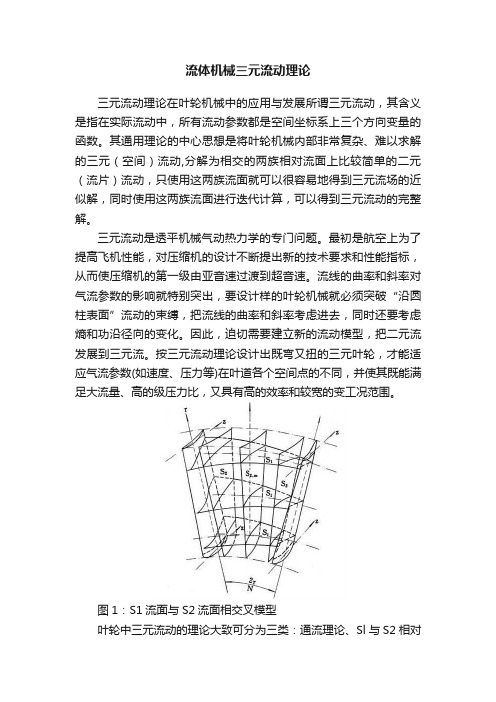

图1:S1流面与S2流面相交叉模型叶轮中三元流动的理论大致可分为三类:通流理论、Sl与S2相对流面理论和直接三元流理论。

(1)通流理论通流理论最早是由劳伦茨(Lorenz)提出的。

这个理论假设叶片数趋于无穷多,叶片厚度趋于无限薄。

此时,介于两相邻叶片间的相对流面S2与叶片的几何中位面趋于重合,而其上的流动参数在圆周方向的变化量趋于零,但圆周方向的变化率却保持有限值。

所以,此时仍不是轴对称流动。

叶片的作用则通过引入一假想的质量力场来代替。

这样,只要求出在这个极限流面上流动的解即可。

但是,这样得出的解实际上只能是在叶栅密度较大时,作为某个大约与叶道按流量平均的中分面相重合的相对流面上的解。

(2)Sl、S2相对流面理论(如图1)1952年,吴仲华提出了用准三元方法求解三元流动的理论,即著名的叶轮机械两类相对流面(S1流面和S2流面)的普遍理论,把一个复杂的三元流动问题分解为两类二元流动问题来求解,使数学处理和数值计算大为简化。

动平衡试验的简易方法:三元平衡法

动平衡试验的简易方法:三元平衡法

芦柏根

【期刊名称】《中小型电机》

【年(卷),期】1992(019)003

【摘要】三元平衡法是一种通过作图找出不平衡点位置和质量的简单实用的动平衡试验方法。

它适用于电机铸铝转子原始不平衡量较大、动平衡机又不能校正或者工厂缺少动平衡机的情况,同时也适用于不能在平衡机上搞动平衡的特殊类型电机和其它旋转机械。

下面以电机铸铝转子为例介绍三元平衡方法。

三元平衡法所谓三元就是在电机铸铝转子表面均匀取三点,每点相差120°,用粉笔作好标志,如1,2,3三点。

【总页数】1页(P38)

【作者】芦柏根

【作者单位】无

【正文语种】中文

【中图分类】TM303.3

【相关文献】

1.功率平衡法与电流平衡法在抽油机井平衡计算中的对比分析 [J], 张朝晖

2.卧式水轮发电机转子动平衡试验的简易方法 [J], 杜标

3.三元动态平衡法 [J], 无

4.三元动态平衡法 [J],

5.嘉陵治厂之道——三元动态平衡法精要 [J], 郝振堃

因版权原因,仅展示原文概要,查看原文内容请购买。

转子平衡的原理和方法

影响设备寿命和安全性。因此,需要对汽轮机转子进行平衡校准。

02 03

平衡校准方法

通常采用去重或加重的方法,对转子的质量分布进行调整,以达到平衡 状态。具体操作包括确定不平衡质量的大小和位置,采用铣削或钻孔的 方式去除多余的质量,或者添加配重来平衡质量。

平衡校准的步骤

首先对转子进行动平衡试验,确定不平衡质量的大小和位置;然后根据 试验结果,对转子进行去重或加重处理;最后再次进行动平衡试验,确 认转子达到平衡状态。

平衡校准方法

离心泵转子的平衡校准通常采用去重或加重的方法,对转子的质量分布进行调整。具体操作包括确定不平衡质量的大 小和位置,采用铣削或钻孔的方式去除多余的质量,或者添加配重来平衡质量。

平衡校准的步骤

首先对转子进行动平衡试验,确定不平衡质量的大小和位置;然后根据试验结果,对转子进行去重或加 重处理;最后再次进行动平衡试验,确认转子达到平衡状态。

优化平衡步骤

制定合理的平衡方案

01

根据转子的特性和要求,制定合理的平衡方案,以减少平衡时

间和提高效率。

自动化平衡操作

02

通过自动化技术实现平衡操作的自动化,可以减少人为误差和

提高平衡效率。

优化平衡顺序

03

根据转子的结构和不平衡量分布情况,优化平衡顺序,以更有

效地实现平衡。

降低平衡成本

合理选用测量仪器

轴承磨损

转子不平衡会导致轴承承 受额外的径向载荷,加速 轴承磨损和损坏。

噪音和振动

转子不平衡还会产生噪音 和振动,影响工作环境和 人员健康。

转子平衡的必要性

提高机器性能

通过转子平衡可以减小机 械振动,提高机器性能和 稳定性。

延长设备寿命

三元法现场平衡

三元法现场平衡作者:张帝江文佳常乃桐丁锦鸿来源:《中国科技博览》2016年第08期[摘要]旋转机械的机械运转中,常常由于转子的并不平衡量及联轴器本身的不平衡量造成旋转机械的机械振动,为了消除这种振动,常常用动平衡机平衡转子及联轴器,但是在用户现场,往往不具备平衡条件,考虑到工期、长途运输的不便以及费用等问题,动平衡绝大多数都是在现场做的,本文主要针对现场做平衡的方法进行分析研究。

[关键词]旋转机械;现场动平衡;三元法现场平衡中图分类号:TH877;TP368.1 文献标识码:A 文章编号:1009-914X(2016)08-0326-01前言:现场动平衡是指旋转机械在现场工作状态或接近现场工作状态下,对其进行振动测量分析和校正的一种平衡方法,具有工作量小、快速等优点。

本文介绍的是依据现场振幅测量对联轴器上加重调整。

适用范围:三元法现场平衡主要适用于与联轴器位置较近的压缩机及齿轮箱振幅值较大的位置。

三元平衡法主要通过找出不平衡和质量的简单实用的动平衡试验方法。

1.准备工作三元平衡法中的三元就是在旋转机械表面均匀的取三点,每点之间相差120度,并做好标记。

先选好平衡面及加重半径(一般为半联轴器与中间节之间销钉把合位置),并在所选平衡平面的加重半径圆周上适当选取1,2,3点(一般选取配重的1点为打表低点),选好调试配重P。

平衡配重的选择,推荐P=G*A0/R (G-平衡件加重g,A0-原始振幅mm R-配重半径mm)2.平衡过程(1)、开启风机,稳定运行后,在最能反映风机振动情况的点M上测出振幅A0,记录后停机;(2)、将P加在1点,再次开启风机,稳定运行后,在点M上测出振幅A1,记录后停机。

(3)、将P加在2点,再次开启风机,稳定运行后,在点M上测出振幅A2,记录后停机。

(4)、将P加在3点,再次开启风机,稳定运行后,在点M上测出振幅A3,记录后停机。

(5)以任意点O为圆心,以A0为半径画一基圆,在基圆上取与平衡面角度完全对应的1,2,3点,分别以1,2,3点为圆心,以A1,A2,A3为半径作三个圆,理论上三个圆共同交点就是轻点方向,即应实际加重点。

转子不平衡的种类及原因

1. 静不平衡 2. 动不平衡 3. 混合不平衡

一 转子不平衡的种类

1. 静不平衡

静不平衡一般出现在长度较小、直径较大的盘状零件上。例如单级离心泵的叶轮、 大直径的齿轮、皮带轮和飞轮等。

一 转子不平衡的种类

2. 动不平衡

由于动不平衡是由一个不平衡力偶引起的,所以很难出现在盘状旋转件上, 一般出现在长度较大、直径相对较小的转子上。 例如,多级离心泵的叶轮组、电动机的转子等。

二 转子产生不平衡的原因

3. 使用方面的原因

(1)转子出现非轴线对称的磨损。 (2)轴件产生弯曲变形。

Байду номын сангаас 转子不平衡的种类

3. 混合不平衡

如果一个转子既存在静不平衡,又存在动不平衡,这种情况下的不平衡,混合不平 衡是转子普遍存在的一种不平衡状态,一般出现在长度和直径都比较大的转子上。

二 转子产生不平衡的原因

1. 制造方面的原因 2. 装配方面的原因 3.使用方面的原因

二 转子产生不平衡的原因

1. 制造方面的原因

(1)零件壁厚不均匀。 (2)材料密度不均匀,有气孔、砂眼或缩孔。 (3)机械加工时,产生的圆度、圆柱度或同轴度偏差过大。 (4)转子所装附件的尺寸、形状不一致。 (5)转子上装有非轴对称零件,例如键连接、曲轴等。

二 转子产生不平衡的原因

2. 装配方面的原因

(1)旋转中心线与转子的中心线偏移。 (2)转子所装附件没有完全做到轴对称。

叶轮机械三元流理论(课堂PPT)

rm

Am

Dwr dm

0

dm dt

Dwr dm

wm

1

§2-1基于S1,S2流面的准三元设计基础(六、完全径向平衡方程)

b

wm wr wz

2 29

完全径向平衡方程

rm

Dw dt

r

Dwr dm

wm

b

wm

A

wr

wz

D(wdmsmin)wm

wr wmsin)(

w msinD dm m w w m 2coD d sm

§2-1基于S1,S2流面的准三元设计基础(四、流面动方程

Drw(wr)2 1p

径向

dt

r

r

D dw twrwr 2wr 1r p 周向

Dwz 1 p

轴向

dt z

§2-1基于S1,S2流面的准三元设计基础(五、基本方程---运动方程 ) 23

流面流动方程

< 3~5,不适用

§2-1基于S1,S2流面的准三元设计基础(二、径向流动的产生)

11

12

S2流面

精确定义: 翘曲的S2流面 简化定义: 1.中心S2流面(内切圆) 2.平均S2流面(几何参数) 3.无穷多叶片假设(中弧线) 4.周向平均(S1计算得到)

设计中的作用

§2-1基于S1,S2流面的准三元设计基础(三、S1,S2流面的概念)

U1

p

r

c rzcr c rzcur cz cz czz

Z 1 p

z

6

二、简化条件

1、不考虑径向流动效应 cr 0

2、间隙内轴向均化 3、间隙内周向均化 4、定常

0 z 0

0 t

5、忽略体积力 7

动平衡试验的简易方法

动平衡试验的简易方法-----三元平衡法

三元平衡法是一种通过作图找出不平衡点位置和质量的简单实用的动平衡试验方法。

它适用于原始不平衡量较大,动平衡机又不能校正,或者缺少平衡机的情况下,同时适用于不能在平衡机上作动平衡的特殊类型转子。

三元平衡法所谓三元就是在转子表面均匀取三点,每点相差120度,用粉笔作好标志,如1,2,3三点,根据振动测试方法,用振动测量仪的触头找出支架上振动量最大的点,触头安放在这点不变,读出记录此时原始状态下振动值S0(如用位移幅值表示)。

后停机,用天平任意取定G(g)平衡泥,把平衡泥置于转子表面上1点,开机达到转速后读出记录振动值S1。

用同样的方法,把平衡泥放在2,3点后,读出记录振动值S2和S3,然后进行作图,如下图,以O点为圆心,S0为半径作圆,根据转子上划分的三点相应的在该圆上均分1,2,3三点。

以1点为圆心,S1为半径作圆;以2为圆心,S2为半径作圆;以3点为圆心;S3为半径作圆(S1,S2,S3的长度可进行适当的倍数放大)。

由于S1,S2,S3三圆一般不相交于M点,M点可作为三圆共同区域面积的中心,连接0M,延长至SO圆上N点,测出OM长S'和θ角,那么N点就是需要加载的位置,加载量用下列公式计算:

0 '()

X S

G G g

S

=∙

G(g)平衡泥,置于N点,观察振动仪数值的情况,用天平取出X

G进行几次(一般只需要经过2到3次)微量增减,直至振然后对X

G。

动仪数值为最小值,决定最后的加载量X

三元平衡法简单正确,效果明显!

叶小建

2010年10月21。

转子平衡的原理和方法

转子平衡的原理和方法转子平衡是在旋转机械中重要的工程问题之一,它的目的是使转子在高速运转时减小或消除因不平衡引起的振动和噪声,提高机械的运转稳定性和可靠性。

本文将介绍转子平衡的原理和常用的方法。

不平衡是指转子质量分布不均匀,导致转子在旋转过程中产生的力矩与重力不平衡,使得转子发生振动,甚至损坏机械设备。

转子平衡的原理是通过调整转子上的质量分布,使得转子的重力与离心力平衡,达到减小振动的目的。

1.静平衡:静平衡是指只考虑转子在整体上的重心位置,不考虑转子在旋转运动中受到的离心力。

静平衡的方法有:(1)质量平移法:通过向转子上添加或去除质量来调整平衡。

可以通过冲撞法测量不平衡力和相位,然后向相位相反方向添加或去除质量来达到平衡。

(2)角度添加法:在转子上通过关键角度的添加或去除质量来达到平衡。

通常是通过在转子上固定一个调整质量,然后根据试验和计算确定关键角度来进行调整。

2.动平衡:动平衡是指考虑转子在旋转运动中产生的离心力,通过在转子上调整质量分布来达到平衡。

动平衡的方法有:(1)加重方法:在转子的不平衡位置上添加补偿质量,使得转子的重心与轴线重合。

可以通过在试验台上对转子进行试验,根据不平衡力的大小和相位确定补偿质量的位置和大小。

(2)移动方法:通过移动转子上的质量来达到平衡。

可以通过试验台上的试验来测量不平衡力和相位,然后根据试验结果进行调整。

动平衡方法的选择主要取决于转子的形状和结构,以及不平衡力和相位的测量精度要求。

总结:转子平衡是保证旋转机械运转稳定性和可靠性的关键问题。

静平衡和动平衡是常用的转子平衡方法,静平衡主要通过质量平移和角度添加来实现,动平衡主要通过加重和移动来实现。

选择合适的平衡方法需要考虑转子的形状和结构,以及不平衡力和相位的测量精度要求。

通过转子平衡可以减小或消除不平衡引起的振动和噪声,提高机械设备的运转稳定性和可靠性。

用三圆法解决风机叶轮的动平衡失衡的实践

11 Cement equipment management水泥设备管理 / 技术0 前 言风机叶轮磨损或是叶轮积灰时或导致风机叶轮的动平衡失衡,处理失衡的办法很简单,就是通过动平衡仪来做动平衡即可,但如果问题来的比较仓促,现场又没有动平衡仪,时间紧迫,又不允许设备长时间的停转,在这种情况下该如何才能处理风机叶轮的失衡情况呢? 前不久公司就碰到过这样的事情,使用三圆法计算的方式对风机叶轮进行动平衡找正。

1 情况介绍我公司水泥磨系统为半终粉磨系统,重点设备参数见表1,经过长时间的运行后,利用短暂的停车机会对系统设备进行检查,检查时发现循环风机叶片磨损严重,叶片和叶轮后盘焊接处均出现了磨损现象,好在停磨及时,否则可能出现叶轮飞出的情况,经过分析研究公司决定立即对叶轮进行堆焊,遂于2014年6月24日对水泥粉磨系统的循环风机叶轮进行了耐磨堆焊,风机叶轮堆焊后是必须作动平衡的,因我单位动平衡仪器出现故障无法使用,迫于生产需求只能无动平衡仪器的情况下对叶轮进行动平衡找正。

表1 水泥磨系统设备配置2 方式与步骤2.1 采集数据与绘图(1)不加任何平衡块的情况下启动风机测量其振动值,垂直振动值⊥0.217mm,水平振动值-0.581mm(水平、垂直振动值当中取最大值记为R1)。

(2)绘制出以R1作为半径的圆,即R1=581μm的圆(如图1所示)。

图1 圆的绘制(3) 在风机叶轮上确定三个点位分别以A、B、C作标记(在叶轮上找任意的三个点,但三个点位相互的夹角必须是已知的),图2中所示A点和B点的夹角为72°,A点和C点的夹角为90°。

在图1所绘图上也找到相应的三个点位分别记为A1、B1、C1。

图2 三个点位的确定(4)将同等重量的平衡块(在找正当中本人使用了重量为198.5g的平衡卡,根据风机叶轮的大小选择平衡卡的重量可大可小)加在A、B、C三点上时启动风机,分别记下三个振动值Ra、Rb、Rc。

应用三元流技术提高风机效率

至在科教书中也写明:“ 垂直烧结速度和产量与通 过料层的风量近似成正比关系。”据资料介绍,烧 结产量和有效风量有关,数据如表 1 所示。

图1

图2

所以垂直烧结速度和产量与通过料层的风量近 似成正比关系,风量每增加 1%,产量增加 1%。

China 中国 Plant 设备

Engineering 工程

应用三元流技术提高风机效率

张立冬 (山东莱钢股份有限公司炼铁厂,山东 莱芜 271104)

摘要:主抽风机是烧结生产工艺中的关键设备,主要作用是为烧结机提供有效的风量进行抽风烧结,风量大小直接影 响烧结矿的产量,此次将对风机定子和转子的构造进行改造,风机进气箱和叶轮进风口分别采用分流技术使其进气气流均 匀分布,减小气流湍流回旋损失。同时通过叶轮内部的三元立体空间无限分割及对叶轮流道内各工作点的分析,建立起完整、 真实的叶轮内流体流动的数学模型,依据三元流动理论设计出来的叶片形状为不规则曲面形状,叶轮叶片的结构可适应流 体的真实流态,提高了风机整机的运行效率和烧结矿产量。

表 2 SJ9500-1.0/0.855 改造 SJ10500-1.0/0.855——改造前后数据对比表

项目 测试地平均大气压

电机额定电流 电机额定功率 电机运行电流 入口烟气温度 入口烟气密度 入口平均总压 入口测点平均风速 入口测点截面积 入口平均流量 出口平均总压 风机静压升

符号 P Ie Ne Is tj ρ

-11800 50.766 3.4636(DN2100) 10550

864 12664

改造前数值 97600 360.2 3200 310 115 0.747 -11130 45.373 DN2100

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三元流叶轮转子的平衡问题

The Balance Problem of 3D Flow Impeller Rotor

侯新军/陕西鼓风机(集团)有限公司

摘要:简介了三元流叶轮转子的结构及其特殊性,分析了该类转子平衡的主要影响因素,提出了切实可行的工艺方法和控制措施。

关键词:离心式鼓风机 三元流叶轮 转子

平衡

中图分类号:T H442 文献标识码:B 文章编号:1006-8155(2005)02-0021-02

Abstract:T he structure and its particularity of 3D

flow impeller rotor is briefly introduced,the main effective factor of rotor balance is analyzed,the practical technolog ical method and control mea -sures are put forw ard.

Key words:Centrifugal blow er 3D flow im peller Rotor Balance

1 引言

随着冶金大型化发展的需要,高炉鼓风机亦向大型(大流量)高压力方向发展。

特别是近几年普遍看好的三元流叶轮离心鼓风机,它以价格、效率及节能等优势深受广大冶金企业的青睐,但是该叶轮转子在生产制造过程中也遇到了一些新问题,如叶轮转子的动平衡问题就值得研究和探讨,以便更好地满足生产和用户需要。

2 三元流叶轮转子结构简介

如图1所示,该转子由叶轮、主轴及轴套(若干个)等组成,关键是叶轮结构比较特殊,

叶片为

图1 三元叶轮转子结构简图

三元扭曲形状,形状复杂且叶片宽度尺寸大,盖盘轴向尺寸亦大,加之轴盘圆锥部位厚实,使得整体叶轮宽度加大。

另外每个转子都由3~4个这样的叶轮组成,使得转子长度较长。

3 三元流叶轮转子平衡影响因素分析

鉴于三元流叶轮转子结构的特殊性,使得平衡校正遇到了一些新问题。

因此,要努力在加工制造过程中将其不平衡量控制在最小,以减少后面的平衡工作量。

其主要影响因素分析如下:

(1)材料均匀性的影响

该影响普遍存在,也很正常,该因素也只能用平衡校正来解决。

(2)零部件加工尺寸及形位公差的影响该因素亦普遍存在,可以采取相应措施控制,但亦应考虑经济性。

(3)叶片称重排序的影响

因为每个叶轮都有若干个叶片,若干个叶片由于材料均匀性、叶片扭曲形状、叶片加工尺寸及形位公差等的影响,同样的叶片重量具有一定的

收稿日期:2004-04-27 西安市 710611

)

21)

差异性,这些因素都会影响平衡。

(4)盖盘焊接扣偏的影响

由于三元流叶轮大都是叶片与轴盘先焊,然后再对叶片的高度进行加工,又由于找正误差,使得叶片梢度(左右前后)不一致,导致焊接扣盖时偏移。

(5)单个叶轮的平衡影响

为了检验叶轮,单个叶轮要进行超速试验,超速试验转子要进行平衡,为了超速转子的平衡,可能在叶轮上进行了去重或加重。

使单个叶轮出现了新的不平衡。

(6)转子平衡方法的影响

对于刚性转子,原则上只需两个校正面,由于叶轮厚度及结构影响,这样的转子很难达到要求。

(7)对于大型的此类转子,联轴器及其配键有时影响也是很大的。

4三元流叶轮转子的平衡及其控制

对于三元流叶轮转子要平衡好,以满足其使用要求。

除了严格控制材料、加工尺寸和形位公差外,还应从以下几方面进行控制。

(1)叶片应严格进行称重排序。

叶片经过若干工序扭曲成型后,要对其进行称重编号,然后依据对称分布的原则进行科学排序,严格按照排序情况对称施焊,以减少重量和变形对平衡的影响。

(2)合理使用工具工装,尽可能减少扣偏影响。

轴盘与叶片焊接后,加工过程中就要进行控制,确保其同轴度和加工梢度要求。

而后在与盖板焊接时,更要合理地使用工具工装,精心找正,确保其同轴,以防扣偏。

(3)叶轮先要进行单个平衡,合格后才能形成超速转子,转子平衡时,严禁在叶轮上去、加重。

(4)由于三元流叶轮组成的转子结构特殊,加之转子轴向尺寸大,平衡时校正面应多更换几次,以确保转子各单级叶轮或各个校正面都处于平衡状态。

(5)对于不平衡量的去重,在同一个叶轮上也应科学地实施,建议最好控制盖板1/3,轴盘2/3。

(6)对于大型(直径大,长度长)的此类转子,联轴器与其主轴的联接尽可能采取双键或无键大过盈联接。

同时设计上亦应考虑其去、加重的可能性。

上述仅对三元流叶轮转子平衡影响因素及采取的措施进行了一些分析探讨,同时通过上述方法的控制和实施,收到了一定效果,提高了平衡的效率,确保了产品的质量。

今后还有待进一步探讨,可否在叶轮上增加去重带或加重槽(平衡块固定用槽),以更好地保证外观质量。

(上接第20页)

片方向,粘灰量逐渐减少;到叶片长度1/5以后的区域,叶片上的粘灰非常少;

(2)对于不同的设计工况,在风机转速较高时,叶片可能的粘灰区域较小,在转速较高时,叶片可能的粘灰区域较大;

(3)在设计工况下,当颗粒直径较小(5L m)时,由于在整个叶片非工作面上的粉尘浓度都很低,故小颗粒的粉尘粘附于叶片非工作面上的可能性很小。

参考文献

[1]罗光洁,戴韧,陈康民.离心叶轮流道型线对气固两相流动

的影响.上海理工大学学报,2001(4).

[2]崔晓钰,翁建华,陈善年.离心通风机内气固两相流动计算.

风机技术,2001(4).

[3]柴胜凯,罗兴奇,廖伟丽.轴流泵叶轮内三维流动分析.排灌

机械,2004(1).

[4]吕太,王顺,施利等.离心风机负荷变化对叶片积灰的影响

研究.流体机械,2002(4).

[5]刘红,幸福堂.离心通风机粘灰机理的探讨.风机技术,2000

(4).

[6]吕太,王顺,张炳文.机翼型叶片防止积灰的机理与技术.

风机技术,2002(3).

[7]马正先,李慧.离心式通风机沉积物的形成和清理.风机技

术,1996(1).

)

22

)

风机技术2005年第1期/制造工艺。