几种焊接的优缺点

金刚石焊接方法

金刚石焊接方法金刚石是一种非常硬的材料,因此在工业生产中被广泛应用。

然而,由于其特殊的物理和化学性质,金刚石的加工和焊接一直是一个难题。

本文将介绍几种金刚石焊接方法。

一、电弧焊接电弧焊接是一种常见的金刚石焊接方法。

该方法利用电弧的高温和高能量,将金刚石和金属材料焊接在一起。

电弧焊接需要使用特殊的电极和焊接设备,同时需要控制焊接过程中的温度和气氛,以确保焊接质量。

二、激光焊接激光焊接是一种高精度的金刚石焊接方法。

该方法利用激光束的高能量和高聚焦性,将金刚石和金属材料焊接在一起。

激光焊接具有焊接速度快、焊接质量高、热影响区小等优点,但需要使用昂贵的激光设备。

三、电子束焊接电子束焊接是一种高能量的金刚石焊接方法。

该方法利用电子束的高速度和高能量,将金刚石和金属材料焊接在一起。

电子束焊接具有焊接速度快、焊接质量高、热影响区小等优点,但需要使用昂贵的电子束设备。

四、超声波焊接超声波焊接是一种非常精密的金刚石焊接方法。

该方法利用超声波的高频振动,将金刚石和金属材料焊接在一起。

超声波焊接具有焊接速度快、焊接质量高、热影响区小等优点,但需要使用特殊的超声波设备。

五、热压焊接热压焊接是一种常见的金刚石焊接方法。

该方法利用高温和高压力,将金刚石和金属材料焊接在一起。

热压焊接具有焊接速度快、焊接质量高、热影响区小等优点,但需要控制焊接过程中的温度和压力。

综上所述,金刚石焊接方法有很多种,每种方法都有其优缺点。

在选择焊接方法时,需要根据具体情况选择最适合的方法,以确保焊接质量和效率。

简述钨极氩弧焊的优缺点

简述钨极氩弧焊的优缺点钨极氩弧焊是一种常用的电弧焊方法,具有许多优点和缺点。

下面将以简述钨极氩弧焊的优缺点为标题,来详细介绍这种焊接方法。

一、优点:1. 焊缝质量高:钨极氩弧焊具有高温、高能量密度和稳定的焊接弧,可以获得高质量的焊缝。

焊接过程中没有飞溅和气孔产生,焊缝形态美观,机械性能和化学性能优良。

2. 可焊接多种材料:钨极氩弧焊可以焊接几乎所有金属和合金材料,包括钢、铝、铜、钛等。

而且可以焊接厚度较大的工件,适用范围广,具有很高的通用性。

3. 适用于高精度焊接:钨极氩弧焊的焊接热输入可调节,热影响区小,不会导致工件变形或热裂纹。

因此,适用于对焊接精度要求较高的领域,如航空航天、核工程等。

4. 易于自动化控制:钨极氩弧焊可以与机器人等自动化设备配合使用,实现焊接的自动化生产。

可编程控制系统可实现焊接参数的精确控制,提高了生产效率和产品质量的稳定性。

5. 操作简便:钨极氩弧焊的操作相对简单,焊工只需掌握一定的技术和操作要点,即可进行焊接。

焊接过程中不需要频繁更换电极,减少了停机时间和操作成本。

二、缺点:1. 设备和成本较高:钨极氩弧焊的设备较为复杂,包括气体供应系统、高频和直流电源等。

设备投资较高,对工作环境和条件要求较高,增加了使用成本。

2. 焊缝速度较慢:由于钨极氩弧焊焊接热输入可调节,焊缝速度相对较慢,不适用于对焊接速度要求较高的场合。

同时,焊接过程中焊接速度过快容易导致焊缝质量下降。

3. 对焊工技术要求高:尽管钨极氩弧焊的操作相对简单,但对焊工的技术要求较高。

焊工需要掌握焊接参数的选择和调节,以及焊接工艺的熟练操作,才能保证焊接质量。

4. 焊接环境要求高:钨极氩弧焊需要使用纯净的氩气作为保护气体,以避免氧气和其他杂质对焊缝质量的影响。

因此,焊接环境要求较高,需要采取相应的措施来保证气体的纯净度。

5. 不适用于高电流焊接:钨极氩弧焊的电流范围较小,不适用于高电流焊接。

高电流易导致钨极烧蚀和熔化,影响焊接质量。

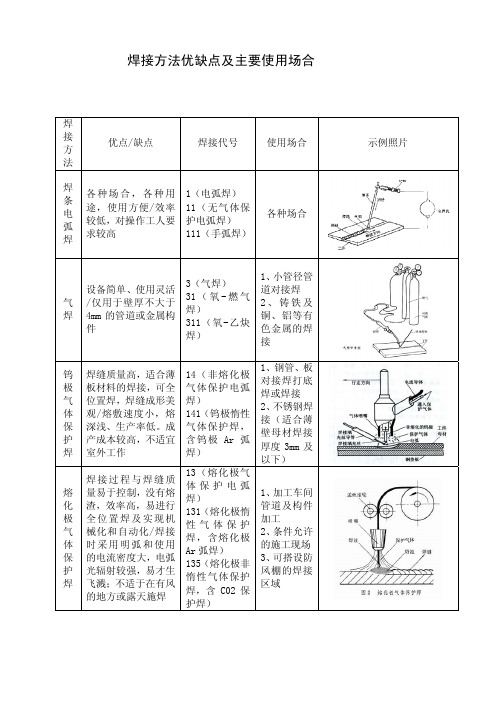

焊接方法优缺点及主要使用场合

焊接方法优缺点及主要使用场合焊接方法 优点/缺点 焊接代号 使用场合 示例照片焊条电弧焊各种场合,各种用途,使用方便/效率较低,对操作工人要求较高 1(电弧焊) 11(无气体保护电弧焊) 111(手弧焊)各种场合气焊 设备简单、使用灵活/仅用于壁厚不大于4mm 的管道或金属构件3(气焊) 31(氧-燃气焊)311(氧-乙炔焊)1、小管径管道对接焊2、铸铁及铜、铝等有色金属的焊接 钨极气体保护焊 焊缝质量高,适合薄板材料的焊接,可全位置焊,焊缝成形美观/熔敷速度小,熔深浅、生产率低。

成产成本较高,不适宜室外工作 14(非熔化极气体保护电弧焊)141(钨极惰性气体保护焊,含钨极Ar 弧焊) 1、钢管、板对接焊打底焊或焊接 2、不锈钢焊接(适合薄壁母材焊接厚度3mm 及以下) 熔化极气体保护焊 焊接过程与焊缝质量易于控制,没有熔渣,效率高,易进行全位置焊及实现机械化和自动化/焊接时采用明弧和使用的电流密度大,电弧光辐射较强,易才生飞溅;不适于在有风的地方或露天施焊13(熔化极气体保护电弧焊)131(熔化极惰性气体保护焊,含熔化极Ar 弧焊) 135(熔化极非惰性气体保护焊,含C02保护焊)1、加工车间管道及构件加工2、条件允许的施工现场3、可搭设防风棚的焊接区域机电安装工程施工工艺标准‐‐‐‐给排水螺柱焊焊接电流大,螺柱能与钢构件可靠连接/设备笨重,适合加工厂7(其它焊接方法)78(螺柱焊) 主要使用于钢柱、钢梁和桥梁面,与混凝土进行接触,以增加钢结构与混凝土结构可靠粘结。

钎焊 加热温度较低,接头光滑平整,组织和机械性能变化小、变形小,可焊异种金属或材料/接头强度低,耐热性差,焊前清整要求严格,钎料价格较贵9(硬钎焊、软钎焊、钎接焊)91(硬钎焊)912(火焰硬钎焊)常用于薄壁铜管焊接。

九种摩擦焊原理、优缺点、应用范围与焊接过程分析

文件编号:__________版号:________生效日期:________编制人:________日期:_________审核人:________日期:_________批准人:________日期:_________受控印章:_______分发号:________目录(一)、九种摩擦焊接类型原理及特点: (3)1、惯性摩擦焊接: (3)2、直接驱动摩擦焊接: (3)3、线性摩擦焊接: (3)4、搅拌摩擦焊: (4)5、轨道摩擦焊接: (4)6、连续驱动摩擦焊: (4)7、相位摩擦焊: (5)8、径向摩擦焊: (5)9、搅拌摩擦焊: (6)(二)、摩擦焊的特点: (6)(三)、摩擦焊接头形式: (8)(四)、适用范围: (8)(五)、摩擦焊焊接过程分析: (8)(一)、九种摩擦焊接类型原理及特点:1、惯性摩擦焊接:⑴、惯性摩擦焊接具有固定在卡盘和主轴上的不同尺寸的飞轮。

⑵、电机连接到主轴以旋转零件。

⑶、在焊接循环开始时,电机连接到主轴,并将零件旋转到所需的转速。

⑷、一旦达到所需的速度,就将电机从主轴上断开。

⑸、根据零件,主轴,卡盘和飞轮的重量,自由旋转部件会产生旋转惯性。

⑹、将进行如上所述的摩擦焊接过程,利用旋转惯性将零件放在一起时产生摩擦热。

2、直接驱动摩擦焊接:⑴、在此过程中,主轴驱动电机永久固定在主轴上。

⑵、当两个部件放在一起时,电动机继续驱动旋转部件,从而产生摩擦热。

⑶、根据定义的程序,随着焊接过程的进行,主轴会持续减速,从而将主轴停在预定位置。

⑷、当希望在焊接部件之间有特定的方向时,这种类型的摩擦焊接是有益的。

3、线性摩擦焊接:⑴、这个过程类似于惯性摩擦焊接。

但是,移动的卡盘不会旋转。

相反,它以横向运动振荡。

⑵、在整个过程中,两个工件均保持在压力下。

⑶、与惯性焊接相比,该过程要求工件具有高剪切强度并涉及更复杂的机械。

⑷、这种方法的一个好处是它可以连接任何形状的零件(而不仅仅是圆形界面)。

简述手工电弧焊的优缺点。

简述手工电弧焊的优缺点。

手工电弧焊是一种常用的金属焊接方法,通过产生高温电弧来熔化金属表面,使其融合在一起。

手工电弧焊的优缺点如下:

优点:

1. 灵活性高:手工电弧焊适用于各种不同形状、尺寸和材料的焊接任务,能够灵活应用于多种场景。

2. 成本相对较低:相对于其他焊接方法,手工电弧焊设备和材料成本较低,适用于中小规模的焊接作业。

3. 简便易学:手工电弧焊技术相对容易学习,无需过多专业知识,可以快速上手,并且操作灵活便捷。

4. 可操控性好:手工焊接过程中,焊接工人可以对电弧的位置、速度和力度进行调整,从而控制焊接质量和焊缝形态。

1. 生产效率低:手工电弧焊需由操作员一次完成一点,焊接速度相对较慢,不能进行高速连续焊接,降低了生产效率。

2. 操控要求高:手工电弧焊对焊工的操作技巧和经验要求较高,对焊缝质量和强度影响较大,需要专业训练和经验积累。

3. 焊接质量不稳定:手工电弧焊容易受到操作员技术水平、环境因素和设备状况等多种因素的影响,焊接质量和焊缝性能不稳定。

4. 潜在安全风险:手工电弧焊涉及高温和电弧,存在一定的安全风险,如灼伤、火灾等,需要焊工严格遵守相关安全操作规程。

手工电弧焊具有灵活性高、成本相对较低等优点,但生产效率低、操控要求高以及焊接质量不稳定等缺点,因此在选择焊接方法时,需要综合考虑具体需求和条件,选择合适的焊接方式。

几种焊接的优缺点

几种焊接的优缺点钨极氩弧焊的优缺点1钨极氩弧焊的优点:①氩气能有效的隔绝空气,本身又不溶于金属,不和金属反应,施焊过程中电弧还能自动清除熔池表面氧化膜的作用,因此,可成功的焊接易氧化、氮化、化学活泼性的有色金属,不锈钢和各种合金。

②钨极电弧稳定,几十在很小的焊接电流(小于10A)下仍可稳定的燃烧,特别适合用于薄板,超薄材料的焊接。

③热源和填充焊丝可分别控制,因而热输入容易调节,可进行各种位置的焊接,也是实现单面焊双面成型的理想方法。

④由于填充焊丝熔滴不通过电弧,所以不会产生飞溅,焊缝成型美观。

2钨极氩弧焊的缺点①焊缝熔深浅,熔敷速度小,生产率较低。

②钨极承载电流较差,过大的电流会引起钨极融化和蒸发,其微粒有可能进入熔池,造成污染(夹钨)。

③惰性气体(氩气、氮气)较贵,和其他电弧焊方法(如手弧焊、埋弧焊、二氧化碳气体保护焊等)相比,生产成本较高。

注:脉冲钨极氩弧焊适宜于焊接薄板,特别是全位置对接焊。

钨极氩弧焊一般只适用于焊接厚度小于6mm的焊件。

二:熔化极氩弧焊的特点:①与TIG焊一样,几乎可焊接所有的金属,尤其适合于焊接铝及铝合金、铜及铜合金以及不锈钢等材料。

②由于焊丝作电极,可采用高密度电流,因而母材熔深大,填充金属熔敷速度快,用于焊接厚铝板,铜等金属时生产率比TIG焊高,焊接变形比TIG小。

③熔化极氩弧焊可直流反接,焊接铝及其合金有着很好的阴极雾化作用。

④熔化极氩弧焊焊接铝及其合金时,亚射流电弧的固有调节作用比较显著。

三:MIG焊的特点:(MIG焊通常采用惰性气体(氩、氦或其混合气体))作焊接区的保护气体。

MIG焊的优点:①惰性气体几乎不与任何金属产生化学作用,也不溶于金属中,所以几乎可以焊接所有金属。

②焊丝外表没有涂料层,焊接电流可提高,因而母材熔深较大,焊丝熔化速度快,熔敷率高,与TIG(Tungsten Inert Gas ArcWelding )焊相比,其生产效率高。

③熔滴过渡主要采用射流过渡。

焊接技术总结

焊接技术总结焊接是将金属及其合金熔化,并在凝固后形成坚固连接的一种工艺方法。

它在制造业中扮演着重要角色,广泛应用于航空航天、汽车制造、建筑等领域。

本文将对焊接技术进行总结,介绍不同焊接方法的原理、应用和优缺点,并分析其对环境和人体的影响。

一、手工电弧焊手工电弧焊是一种常见的焊接方法,工人需要使用一根焊条和一把手持式电弧焊机来进行焊接。

焊条在电弧的作用下熔化,并与工件表面形成焊缝。

手工电弧焊具有以下优点:1. 适用性广泛:可以用于焊接各种金属和合金,包括钢、铁、铜、铝等。

2. 便携性强:电弧焊机体积小,可以携带到不同的工作现场。

3. 成本较低:相对于其他焊接方法,手工电弧焊的设备和材料成本较低。

然而,手工电弧焊也存在一些缺点:1. 生产效率低:由于焊接速度较慢,不能满足大批量生产的需求。

2. 操作技能要求高:需要经验丰富的焊工才能保证焊接质量。

3. 焊接烟尘和噪音:焊接过程中会产生有害的烟尘和噪音,对工人和环境造成影响。

二、气体保护焊气体保护焊主要包括氩弧焊和氧乙炔焊两种方法。

在气体保护焊中,焊接区域被一种或多种气体(如氩、二氧化碳等)包围,以保护焊缝免受空气中的氧、氮等杂质的污染。

气体保护焊的优点如下:1. 高焊缝质量:气体保护焊可以获得均匀、紧密的焊缝,并且焊接过程中无飞溅现象。

2. 适用于多种金属:气体保护焊可用于焊接不同金属和合金,如不锈钢、铝合金等。

3. 生产效率较高:焊接速度快,适用于批量生产。

然而,气体保护焊也存在一些缺点:1. 设备复杂:气体保护焊需要特殊的焊接设备和气瓶,增加了设备成本。

2. 对操作人员技术要求高:焊工需要熟练掌握焊接设备和气瓶的操作,以确保焊接质量和安全。

三、激光焊接激光焊接是一种高能量密度焊接方法,利用激光束对工件进行熔化和连接。

由于激光焊接具有小热影响区、高焊缝质量和高焊接速度等优点,被广泛应用于高精度和高要求的焊接领域。

激光焊接的优点如下:1. 高精度焊接:激光束聚焦后,可以实现对微小焊缝的焊接,适用于精密零件的焊接。

热板焊接工艺的优缺点

热板焊接工艺的优缺点

热板焊接工艺是一种常用的焊接方法,它的优点和缺点如下:

优点:

1. 高强度:热板焊接可以在焊接接头处形成均匀的焊缝,提供较高的结构强度。

2. 良好的密封性:热板焊接产生的焊接缝具有良好的密封性能,可以在一定程度上防止液体、气体和固体渗透。

3. 焊接变形小:热板焊接过程中热量集中、焊接速度快,可以使材料变形较小,减少了后续加工的难度。

4. 生产效率高:热板焊接速度快,适用于大批量生产,可以提高生产效率。

缺点:

1. 适用性有限:热板焊接工艺主要适用于热熔性的材料,对于一些非熔性或难熔性的材料,如陶瓷、玻璃等,效果较差。

2. 焊接成本高:热板焊接过程使用专用的设备和工具,投资成本较高。

3. 对工件尺寸要求高:热板焊接需要对工件进行定位和对齐,对于尺寸较小或形状复杂的工件,操作难度较大。

4. 焊接区域局限性:热板焊接一次只能对焊接区域进行加热和焊接,对于大尺寸工件,可能需多次焊接。

总体来说,热板焊接工艺在结构强度、密封性和生产效率方面有明显优势,但适用性相对有限,成本较高,对工件尺寸和形状有一定的限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钨极氩弧焊的优缺点

1钨极氩弧焊的优点:

①氩气能有效的隔绝空气,本身又不溶于金属,不和金属反应,施焊过程

中电弧还能自动清除熔池表面氧化膜的作用,因此,可成功的焊接易氧

化、氮化、化学活泼性的有色金属,不锈钢和各种合金。

②钨极电弧稳定,几十在很小的焊接电流(小于10A)下仍可稳定的燃烧,

特别适合用于薄板,超薄材料的焊接。

③热源和填充焊丝可分别控制,因而热输入容易调节,可进行各种位置的

焊接,也是实现单面焊双面成型的理想方法。

④由于填充焊丝熔滴不通过电弧,所以不会产生飞溅,焊缝成型美观。

2钨极氩弧焊的缺点

①焊缝熔深浅,熔敷速度小,生产率较低。

②钨极承载电流较差,过大的电流会引起钨极融化和蒸发,其微粒有可能

进入熔池,造成污染(夹钨)。

③惰性气体(氩气、氮气)较贵,和其他电弧焊方法(如手弧焊、埋弧焊、

二氧化碳气体保护焊等)相比,生产成本较高。

注:脉冲钨极氩弧焊适宜于焊接薄板,特别是全位置对接焊。

钨极氩弧焊一般只适用于焊接厚度小于6mm的焊件。

二:熔化极氩弧焊的特点:

①与TIG焊一样,几乎可焊接所有的金属,尤其适合于焊接铝及铝合金、

铜及铜合金以及不锈钢等材料。

②由于焊丝作电极,可采用高密度电流,因而母材熔深大,填充金属熔敷

速度快,用于焊接厚铝板,铜等金属时生产率比TIG焊高,焊接变形比

TIG小。

③熔化极氩弧焊可直流反接,焊接铝及其合金有着很好的阴极雾化作用。

④熔化极氩弧焊焊接铝及其合金时,亚射流电弧的固有调节作用比较显

著。

三:MIG焊的特点:(MIG焊通常采用惰性气体(氩、氦或其混合气体))

作焊接区的保护气体。

MIG焊的优点:

①惰性气体几乎不与任何金属产生化学作用,也不溶于金属中,所以几

乎可以焊接所有金属。

②焊丝外表没有涂料层,焊接电流可提高,因而母材熔深较大,焊丝熔

化速度快,熔敷率高,与TIG(Tungsten Inert Gas Arc Welding )焊相

比,其生产效率高。

③熔滴过渡主要采用射流过渡。

短路过渡仅限于薄板焊接时采用,而滴

状过渡在生产中很少采用。

焊接铝、镁及其合金时,通常是采用亚射

流过渡,因阴极雾化区大,熔池保护效果好,且焊缝成形好、缺陷少。

④若采用短路过渡或脉冲焊接方法,可以进行全位置焊接,但其焊接效

率不及平焊和横焊。

⑤一般都采用直流反接,这样电弧稳定、熔滴过渡均匀和飞溅少,焊缝

成形好。

MIG焊的缺点:

①惰性气体价贵,成本较高。

②对母材及焊丝的油、锈很敏感,容易生成气孔。

③与CO2相比其熔深较小,抗风能力弱,不宜室外焊接。

CO2焊的优缺点:

CO2焊的优点:

①CO2电弧的穿透力强,厚板焊接时可增加坡口的钝边和减小坡口;焊

接电流密度大,焊丝熔化率高;焊后一般不需清渣,所以CO2焊的生

产率比焊条电弧焊高约1~3倍。

②纯CO2焊在一般工艺范围内不能达到射流过渡,常用:短路过渡、滴

状过渡,加入混合气体后才有可能获得射流过渡。

③采用短路过渡可以用于全位置焊接,而且对薄壁构件焊接质量高,焊

接变形小。

因为电弧热量集中,受热面积小,焊接速度快,且CO2气

流对焊件起到一定冷却作用,可防止焊薄件烧穿和减少焊接变形。

④抗锈能力强,焊缝含氢量低,焊接低合金高强度钢时冷裂纹的倾向小。

⑤CO2气体价格便宜,焊前对焊件清理可从简,其焊接成本只有埋弧焊

和焊条电弧焊的40%~50%。

CO2焊的缺点:

①焊接过程中金属飞溅较多,特别是当焊接工艺参匹配不当时,更为严

重。

②电弧气氛有很强的氧化性,不能焊接易氧化的金属材料。

抗风能力较

弱、室外作业需有防风措施。

③焊接弧光较强,特别是大电流焊接时,要注意对操作人员防弧光辐射

保护。

埋弧焊的优缺点:

埋弧焊的优点:

①焊接生产率高

a. 不存在药皮成分受热分解的限制,所以允许使用比焊条电弧焊

大得多的电流;

b. 由于焊剂和熔渣的隔热作用,因此使埋弧焊的焊接速度大大提

高

②焊缝质量好

a. 在焊剂与熔渣的保护之中;

b. 还原性的气体;

c. 较多的时间进行冶金反应,减少了焊缝中产生气孔、裂纹等

缺陷的可能性;

d. 焊接参数可通过自动调节保持稳定

③焊接成本较低

a. 埋弧焊使用的焊接电流大,可使焊件获得较大的熔深;

b. 金属飞溅极少;

c. 埋弧焊的热量集中,热效率高

④劳动条件好

a. 机械化;

b. 焊工的劳动条件大为改善

⑤焊接范围广

埋弧焊的缺点:

①难以在空间位置施焊;

②对焊件装配质量要求高;

③不适合焊接薄板和短焊缝。

电阻焊的优缺点:

电阻焊的优点:①两金属是在压力下从内部加热完成焊接的,无论是焊点

的形成过程或结合面的形成过程,其冶金问题都很简

单。

因此,焊接时无需焊剂或气体保护,也不需使用

焊丝、焊条等填充金属,便可获得质量较好的焊接接

头,其焊接成本低。

②由于热量集中,加热时间短,故热影响区小,变形和应

力也小。

通常焊后不必考虑矫正或热处理工序。

③操作简单,易于实现机械化和自动化生产,无噪声及烟

尘,劳动条件好。

④生产率高,在大批量生产中可以与其他制造工序一起编

到组装生产线上。

只有闪光对焊因有火花喷溅需要作

适当隔离。

电阻焊的缺点:①目前尚缺乏可靠的无损检测方法,焊接质量只能靠工艺

试样和破坏性试验来检查,以及靠各种监控技术来保

证。

②点焊和缝焊需用搭接接头,增加了构件的重量,其接头

的抗拉强度和疲劳强度均较低。

③设备功率大,机械化和自动化程度较高,故设备投资大,

维修较困难。

大功率焊机馈电网负荷困难,若是单相交流焊机,则对电网的正常运行有不利的影响。

注:电阻焊所适用的材料非常广泛,不但可以焊低碳钢,还可以焊接其他各种合金钢及铝、铜等有色金属及其合金。

手工焊条电弧焊优缺点

手工焊条电弧焊优点:

①使用的设备比较简单,价格相对便宜并且轻便。

焊条电弧焊

使用的交流和直流焊机都比较简单,焊接操作时不需要复杂

的辅助设备,只需配备简单的辅助工具。

因此,焊条厂购置

设备的投资少,而且维护方便,这是它广泛应用的原因之一。

②不需要气体防护。

焊条不但能提供填充金属,而且在焊接过

程中可以产生保护熔池和焊接外避免氧化的气体,并且有较

强的抗风能力。

③操作灵活,适应性强。

焊条电弧焊适用于焊接单件或小批量

的产品,短的或者不规则的、空间任务位置的以及其他不易

实现机械化焊接的焊缝。

凡焊条能够达到的地方都能进行焊

接。

④应用范围广,适用于大多数工业用的金属和合金的焊接。

焊

条电弧焊选用合适的焊条不仅可以焊接碳素钢、低合金钢,

而且还可以焊接高合金钢及有色金属,不仅可以焊接同种金

属,而且可以焊接异种金属,还可以进行铸铁焊补和各种金

属材料的堆焊等。

手工焊条电弧焊的缺点:

①对焊工操作技术要求高,焊工培训费用大。

焊条电弧焊的焊接

质量,除靠近用合适的焊条、焊接工艺参数和焊接设备外,主

要靠焊工的操作技术和经验保证,即焊条电弧焊的焊接质量在

一定程度上决定于焊工操作技术。

因此必须经常进行焊工培

训,所需要的培训费用很大。

②劳动条件差。

焊条电弧焊主要靠焊工的手工操作和眼睛观察完

成全过程,焊工的劳动强度大,并且始终处于高温烘烤和有毒

的烟尘环境中,劳动条件比较差,因此要加强劳动保护。

③生产效率低。

焊条电弧焊主要靠手工操作,焊接时要经常更换

焊条,并要经常进行焊道熔渣的清理,与自动焊相比,焊接生

产率低。

④适于特殊金属以及薄板的焊接。

对于活泼金属(如Ti、Nb、

Zr等)和难熔金属(如Ta、Mo等),由于这些金属对氧的污

染非常敏感,焊条的保护作用不足以防止这些金属氧化,保护

效果不够好,焊接质量达不到要求,所以不能采用焊条电弧焊;

对于低熔点金属如Pb、Sn、Zn及其合金等,由于电弧的温

度对其来讲太高,所以焊条厂也不能采用焊条电弧焊焊接。

另

外,焊条电弧焊的焊接工件厚度一般在1.5mm以上,1mm

以下的薄板不适于焊条电弧焊。