焊接常见的几种缺陷.

常见的焊接缺陷及缺陷图片.docx

常见的焊接缺陷(1)常见的焊接缺陷(1) 未焊透:母体金属接头处中间(X 坡口)或根部(V 、U 坡口)的钝边未完全 熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2) 未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

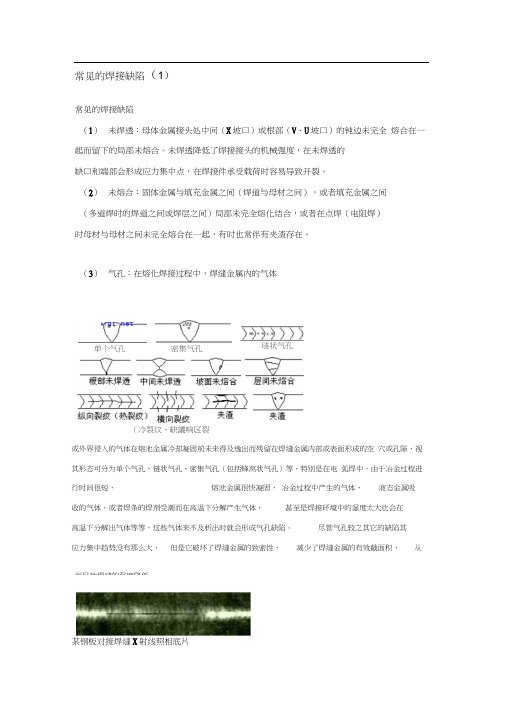

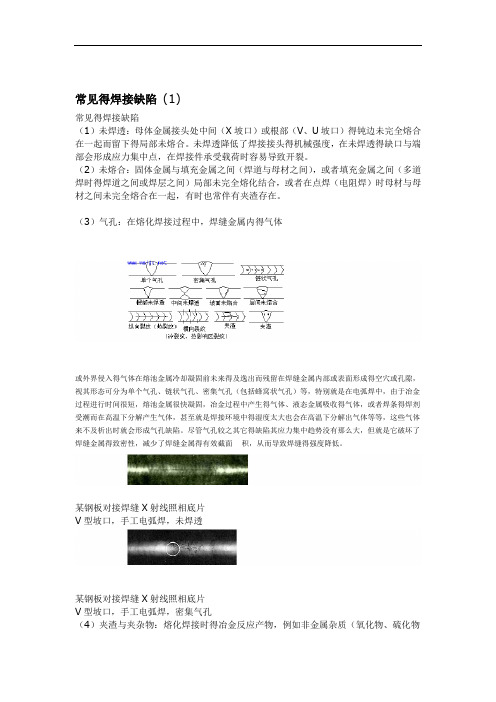

(3) 气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸岀而残留在焊缝金属内部或表面形成的空 穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电 弧焊中,由于冶金过程进行时间很短, 熔池金属很快凝固, 冶金过程中产生的气体、 液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体, 甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

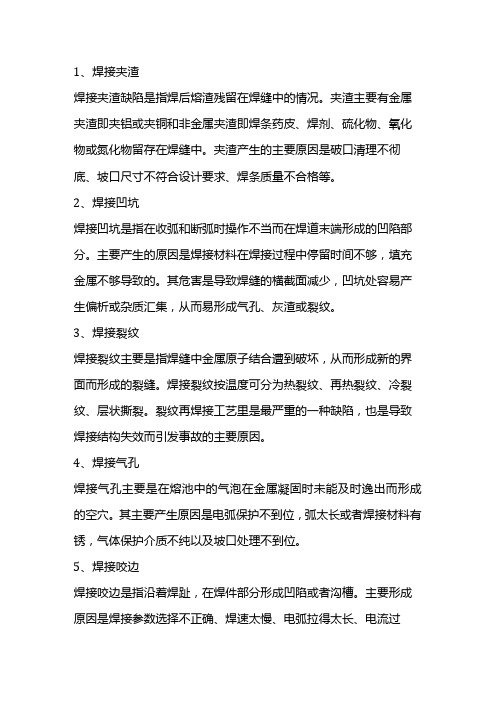

尽管气孔较之其它的缺陷其应力集中趋势没有那么大, 但是它破坏了焊缝金属的致密性, 减少了焊缝金属的有效截面积,从某钢板对接焊缝X 射线照相底片单个气孔 密集气孔 琏状气孔(冷裂纹、缺議响区裂纹)而导致焊缝的强度降低。

V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,钨极氩弧焊打底+手工电弧焊,夹钨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

焊接的六大缺陷及其产生原因、危害、预防措施

焊接的六大缺陷及其产生原因、危害、预防措施一、外观缺陷外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。

常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。

单面焊的根部未焊透等。

A、咬边是指沿着焊趾,在母材部份形成的凹陷或者沟槽,它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。

产生咬边的主要原因:是电弧热量太高,即电流太大,运条速度太小所造成的。

焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。

直流焊时电弧的磁偏吹也是产生咬边的一个原因。

某些焊接位置( 立、横、仰 )会加剧咬边。

咬边减小了母材的有效截面积,降低构造的承载能力,同时还会造成应力集中,发展为裂纹源。

咬边的预防:矫正操作姿式,选用合理的规范,采用良好的运条方式都会有利于消除咬边。

焊角焊缝时,用交流焊代替直流焊也能有效地防止咬边。

B、焊瘤焊缝中的液态金属流到加热缺陷未熔化的母材上或者从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。

焊接规范过强、焊条熔化过快、焊条质量欠佳(如偏芯),焊接电源特性不稳定及操作姿式不当等都容易带来焊瘤。

在横、立、仰位置更易形成焊瘤。

焊瘤常伴有未熔合、夹渣缺陷,易导致裂纹。

同时,焊瘤改变了焊缝的实际尺寸,会带来应力集中。

管子内部的焊瘤减小了它的内径,可能造成流动物阻塞。

防止焊瘤的措施:使焊缝处于平焊位置,正确选用规范,选用无偏芯焊条,合理操作。

C、凹坑凹坑指焊缝表面或者反面局部的低于母材的部份。

凹坑多是由于收弧时焊条(焊丝)未作短期停留造成的(此时的凹坑称为弧坑),仰立、横焊时,常在焊缝反面根部产生内凹。

凹坑减小了焊缝的有效截面积,弧坑常带有弧坑裂纹和弧坑缩孔。

防止凹坑的措施:选用有电流衰减系统的焊机,尽量选用平焊位置,选用合适的焊接规范,收弧时让焊条在熔池内短期停留或者环形摆动,填满弧坑。

D、未焊满未焊满是指焊缝表面上连续的或者断续的沟槽。

技能培训资料:常见的焊接缺陷

1、焊接夹渣焊接夹渣缺陷是指焊后熔渣残留在焊缝中的情况。

夹渣主要有金属夹渣即夹铝或夹铜和非金属夹渣即焊条药皮、焊剂、硫化物、氧化物或氮化物留存在焊缝中。

夹渣产生的主要原因是破口清理不彻底、坡口尺寸不符合设计要求、焊条质量不合格等。

2、焊接凹坑焊接凹坑是指在收弧和断弧时操作不当而在焊道末端形成的凹陷部分。

主要产生的原因是焊接材料在焊接过程中停留时间不够,填充金属不够导致的。

其危害是导致焊缝的横截面减少,凹坑处容易产生偏析或杂质汇集,从而易形成气孔、灰渣或裂纹。

3、焊接裂纹焊接裂纹主要是指焊缝中金属原子结合遭到破坏,从而形成新的界面而形成的裂缝。

焊接裂纹按温度可分为热裂纹、再热裂纹、冷裂纹、层状撕裂。

裂纹再焊接工艺里是最严重的一种缺陷,也是导致焊接结构失效而引发事故的主要原因。

4、焊接气孔焊接气孔主要是在熔池中的气泡在金属凝固时未能及时逸出而形成的空穴。

其主要产生原因是电弧保护不到位,弧太长或者焊接材料有锈,气体保护介质不纯以及坡口处理不到位。

5、焊接咬边焊接咬边是指沿着焊趾,在焊件部分形成凹陷或者沟槽。

主要形成原因是焊接参数选择不正确、焊速太慢、电弧拉得太长、电流过大、焊枪位置不准确导致。

其危害导致焊件工作截面减小,咬边处应力集中。

6、焊接焊瘤焊瘤是指金属溢流到加热不足的焊件或焊缝上,未能与焊件和金属熔合在一起而堆积的金属缺陷。

主要形成原因是焊接参数选择不符合设计要求、焊接坡口清理不到位、焊接速度太慢等。

7、焊接局部烧穿焊接局部烧穿是指焊接过程中,焊接部位熔透至坡口背面,形成穿孔现象。

主要产生原因是焊接电流太大、焊件加热过高、坡口对接空隙太大、焊接速度太慢、电弧停留时间太长等8、焊接未焊透焊接未焊透是指焊缝的熔透深度小于板厚时形成的。

在单面时,焊缝熔透到达不了焊件底部;双面焊时两道焊缝熔深总厚度小于焊件厚度而形成的。

主要形成原因有焊条位置不准确,偏离中心位置;坡口角度太小,焊接空隙小钝边太大;电流太小等。

焊接常见缺陷产生的原因及其预防措施

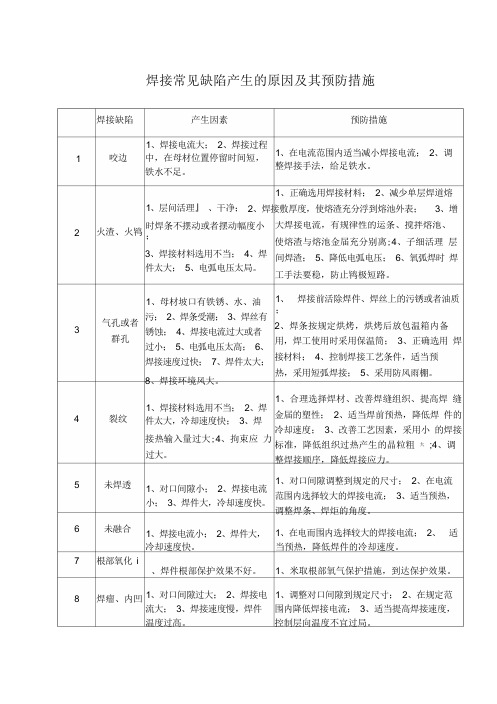

焊接常见缺陷产生的原因及其预防措施1 2 3 45 6 7 8 焊接缺陷咬边火渣、火鸨气孔或者群孔裂纹未焊透未融合根部氧化i焊瘤、内凹产生因素1、焊接电流大;2、焊接过程中,在母材位置停留时间短,铁水不足。

预防措施1、在电流范围内适当减小焊接电流;2、调整焊接手法,给足铁水。

1、正确选用焊接材料;2、减少单层焊道熔1、层问活理』、干净;2、焊接敷厚度,使熔渣充分浮到熔池外表;3、增时焊条不摆动或者摆动幅度小;3、焊接材料选用不当;4、焊件太大;5、电弧电压太局。

1、母材坡口有铁锈、水、油污;2、焊条受潮;3、焊丝有锈蚀;4、焊接电流过大或者过小;5、电弧电压太高;6、焊接速度过快;7、焊件太大;8、焊接环境风大。

1、焊接材料选用不当;2、焊件太大,冷却速度快;3、焊接热输入量过大;4、拘束应力过大。

1、对口间隙小;2、焊接电流小;3、焊件大,冷却速度快。

1、焊接电流小;2、焊件大,冷却速度快。

、焊件根部保护效果不好。

1、对口间隙过大;2、焊接电流大;3、焊接速度慢,焊件温度过高。

大焊接电流,有规律性的运条、搅拌熔池、使熔渣与熔池金届充分别离;4、子细活理层间焊渣;5、降低电弧电压;6、氧弧焊时焊工手法要稳,防止鸨极短路。

1、焊接前活除焊件、焊丝上的污锈或者油质;2、焊条按规定烘烤,烘烤后放包温箱内备用,焊工使用时采用保温筒;3、正确选用焊接材料;4、控制焊接工艺条件,适当预热,采用短弧焊接;5、采用防风雨棚。

1、合理选择焊材、改善焊缝组织、提高焊缝金届的塑性;2、适当焊前预热,降低焊件的冷却速度;3、改善工艺因素,采用小的焊接标准,降低组织过热产生的晶粒粗大;4、调整焊接顺序,降低焊接应力。

1、对口间隙调整到规定的尺寸;2、在电流范围内选择较大的焊接电流;3、适当预热,调整焊条、焊炬的角度。

1、在电而围内选择较大的焊接电流;2、适当预热,降低焊件的冷却速度。

1、米取根部氧气保护措施,到达保护效果。

常见的焊接缺陷及缺陷图片

常见的焊接缺陷(1)常见的焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

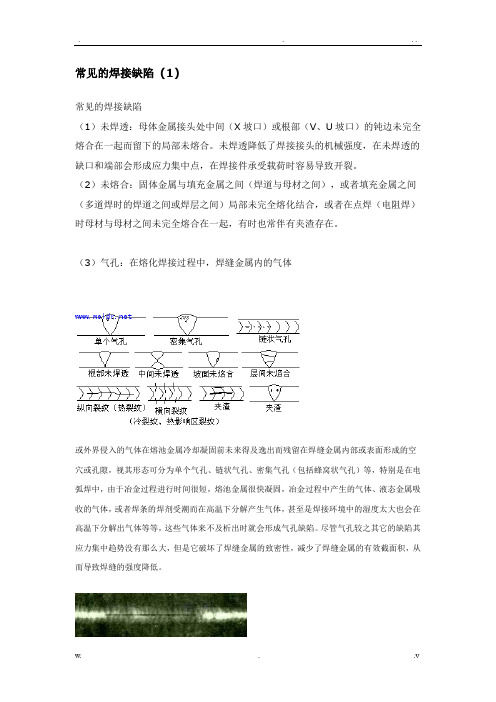

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解产生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它的缺陷其应力集中趋势没有那么大,但是它破坏了焊缝金属的致密性,减少了焊缝金属的有效截面积,从而导致焊缝的强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时的冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状和条状,其外形通常是不规则的,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落的碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中的夹渣断口照片钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,局部夹渣钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,两侧线状夹渣钢板对接焊缝X射线照相底片V型坡口,钨极氩弧焊打底+手工电弧焊,夹钨(5)裂纹:焊缝裂纹是焊接过程中或焊接完成后在焊接区域中出现的金属局部破裂的表现。

常见的焊接缺陷及缺陷图片

常见得焊接缺陷(1)常见得焊接缺陷(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U坡口)得钝边未完全熔合在一起而留下得局部未熔合。

未焊透降低了焊接接头得机械强度,在未焊透得缺口与端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时得焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴有夹渣存在。

(3)气孔:在熔化焊接过程中,焊缝金属内得气体或外界侵入得气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或表面形成得空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包括蜂窝状气孔)等,特别就是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中产生得气体、液态金属吸收得气体,或者焊条得焊剂受潮而在高温下分解产生气体,甚至就是焊接环境中得湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

尽管气孔较之其它得缺陷其应力集中趋势没有那么大,但就是它破坏了焊缝金属得致密性,减少了焊缝金属得有效截面积,从而导致焊缝得强度降低。

某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,未焊透某钢板对接焊缝X射线照相底片V型坡口,手工电弧焊,密集气孔(4)夹渣与夹杂物:熔化焊接时得冶金反应产物,例如非金属杂质(氧化物、硫化物等)以及熔渣,由于焊接时未能逸出,或者多道焊接时清渣不干净,以至残留在焊缝金属内,称为夹渣或夹杂物。

视其形态可分为点状与条状,其外形通常就是不规则得,其位置可能在焊缝与母材交界处,也可能存在于焊缝内。

另外,在采用钨极氩弧焊打底+手工电弧焊或者钨极氩弧焊时,钨极崩落得碎屑留在焊缝内则成为高密度夹杂物(俗称夹钨)。

W18Cr4V(高速工具钢)-45钢棒对接电阻焊缝中得夹渣断口照片钢板对接焊缝X射线照相底片型坡口,手工电弧焊,局部夹渣V.钢板对接焊缝X射线照相底片型坡口,手工电弧焊,两侧线状夹渣V钢板对接焊缝X射线照相底片手工电弧焊,夹钨型坡口,钨极氩弧焊打底+V(5)裂纹:焊缝裂纹就是焊接过程中或焊接完成后在焊接区域中出现得金属局部破裂得表现。

焊接缺陷分析报告

焊接缺陷分析报告一、背景介绍焊接是金属加工中常见的连接方法之一,广泛应用于各个领域。

然而,在焊接过程中,由于操作不当、选材问题、设备故障等原因,往往会导致焊接缺陷的产生。

本报告旨在分析焊接缺陷的类型、原因及其对焊接质量的影响,以提出相应的改善措施。

二、焊接缺陷类型1.焊缝不完全充满:焊缝中存在裂纹、气孔、夹渣等缺陷,导致焊缝强度不足、密封性差。

该缺陷可能由焊接参数设置不当、焊接速度过快等原因引起。

2.焊缝凹陷:焊缝凹陷往往是由于焊接时应力过大,导致两侧金属向内收缩而形成的。

焊缝凹陷会影响焊接强度和密封性,特别是在高压和液体介质下易导致泄漏。

3.焊接变形:焊接过程中,由于焊接温度的快速变化,金属会发生热胀冷缩,导致焊接件变形。

焊接变形不仅影响外观,还可能影响密封性、连接精度等。

4.焊缝裂纹:焊缝裂纹是一种严重的焊接缺陷,会降低焊缝的强度和密封性。

主要原因包括焊接应力超限、材料选择不当、焊接参数设置错误等。

三、焊接缺陷原因分析1.操作不当:焊接操作时,如果操作人员没有按照焊接工艺要求进行操作,如焊接时间、电流、电压等参数设置错误,就会导致焊接缺陷的产生。

2.材料问题:焊接材料的选择直接影响焊接质量。

如果材料质量不合格,或者不同材料的焊接匹配性差,就会导致焊接缺陷的产生。

3.设备故障:焊接设备的故障会导致焊接过程中参数无法得到有效控制,从而产生焊接缺陷。

例如,焊接机电源稳压性能不佳、焊接电极磨损严重等。

四、焊接缺陷对质量的影响焊接缺陷对焊接质量的影响主要表现在以下几个方面:1.强度下降:焊接缺陷会导致焊接强度下降,从而降低焊接件的承载能力。

2.密封性差:焊接缺陷会导致焊缝的密封性下降,从而可能引起泄漏等问题。

3.外观不良:焊接缺陷使焊接件出现凹陷、裂纹等不良外观,影响产品的美观度。

4.使用寿命受限:焊接缺陷会在使用过程中逐渐扩大,从而缩短焊接件的使用寿命。

五、改善措施针对以上分析的机理和原因,我们可以采取以下措施来改善焊接缺陷:1.提高操作技能:强化焊工的培训,确保其具备良好的焊接技能和操作习惯。

焊接工艺常见缺陷和整改措施总结(一)

焊接工艺常见缺陷和整改措施总结(一)焊接工艺常见缺陷和整改措施总结焊接是工业、制造业中常见的一种连接技术,它的优劣直接影响着焊接件的质量和使用寿命。

但是,焊接工艺中常会出现一些缺陷,这些缺陷不仅会降低焊接件的使用寿命,还会对生产和使用造成不良影响。

本文将总结焊接工艺常见缺陷和整改措施。

1. 焊接变形焊接变形是焊接工艺中常见的一种缺陷,它会导致焊接件的尺寸和形状发生变化,从而影响使用。

为了消除焊接变形,需要采取一些措施,例如:(1)采用适当的加工顺序和焊接顺序;(2)控制焊接温度和速度;(3)合理改善工件加工和组装精度。

2. 焊接裂纹焊接裂纹是一种严重的焊接缺陷,它会导致焊接件的破裂和失效。

为了消除焊接裂纹,需要采取一些措施,例如:(1)采用适当的焊接工艺参数和材料;(2)消除焊接区域的缺陷和杂质;(3)控制焊接过程中的应力和变形。

3. 焊接气孔焊接气孔是一种常见的焊接缺陷,它会导致焊接件的强度和气密性降低。

为了消除焊接气孔,需要采取一些措施,例如:(1)采用干燥的焊接材料和设备;(2)控制焊接过程中的气体成分和压力;(3)避免焊接材料和基材的氧化和蒸发。

4. 焊接夹渣焊接夹渣是一种焊接缺陷,它会导致焊接件的强度降低和损坏。

为了消除焊接夹渣,需要采取一些措施,例如:(1)采用适当的焊接工艺参数和材料;(2)保持焊接区域的清洁和干燥;(3)控制焊接过程中的焊接速度和焊丝输送。

5. 焊接未熔合焊接未熔合是一种焊接缺陷,它会导致焊接件的强度和连接性降低。

为了消除焊接未熔合,需要采取一些措施,例如:(1)加强预热和焊接温度控制;(2)采用适当的焊接顺序和焊接角度;(3)检查焊接材料和基材的表面情况。

综上所述,焊接工艺中常见的缺陷和整改措施是多种多样的,采取正确的措施和方法可以有效地消除这些缺陷,提高焊接件的质量和使用寿命。

因此,在焊接过程中,应仔细分析焊接缺陷的原因,采取合理的整改措施,确保焊接质量和安全。