常用汽车线束试验项目

线束试验大纲2010.08.06

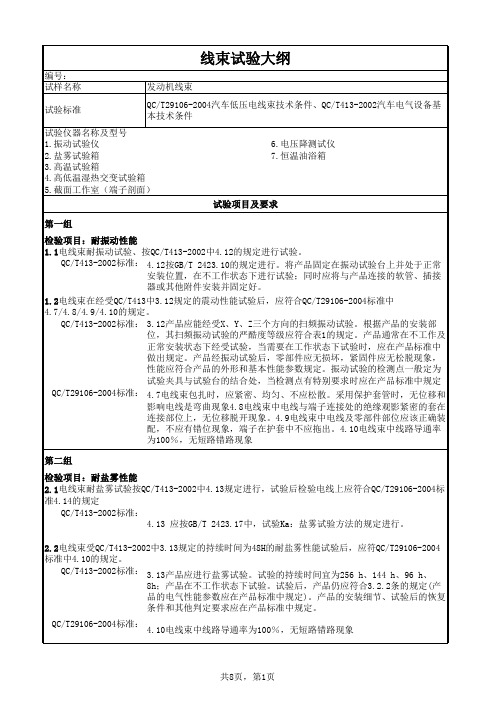

编号: 试样名称 试验标准 发动机线束 QC/T29106-2004汽车低压电线束技术条件、QC/T413-2002汽车电气设备基 本技术条件 6.电压降测试仪 7.恒温油浴箱

试验仪器名称及型号 1.振动试验仪 2.盐雾试验箱 3.高温试验箱 4.高低温湿热交变试验箱 5.截面工作室(端子剖面)

共8页,第1页

线束试验大纲

编号: 第三组 检验项目: 检验项目:节点间尺寸 3.1电线束尺寸用钢卷尺检测,应符合QC/T29106-2004中4.2的规定 3.1 QC/T29106-2004标准: 4.2电线束尺寸应符合下列要求:4.21干线和保护管长度不宜小于100mm, 并为10的倍数。4.2.2支线长度不宜小于30mm。4.2.3接点之间,接点和分 支点之间距离不宜小于20mm。4.2.4电线与端子连接处需装绝缘套管时,绝 缘套管长度不得小于20mm。4.2.5电线上基本尺寸极限偏差应符合表2规定.

共8页,第3页

线束试验大纲

编号: 第十组 检验项目: 检验项目:耐温度变化性能 10.1电线束耐温度变化实验,在不工作状态下进行。根据式样的安装位置将表5中下限工作温度值和 10.1 上限工作温度值作为试验温度,在每一种温度中的暴露时间为2H,温度转换时间不大于12min,循环 次数5次。 QC/T413-2002标准: 3.10.3耐温度变化性能产品应按GB/T 2423.22中试验Na的规定进行温度变 化试验。试验时的低温和高温值为选定的表5中的下限和上限工作温度值; 在每一种温度中的暴露时间取决于试验样品的热容量(即以试验样品达到 温度稳定为准),由产品标准规定,建议采用1h或2h;温度转换时间为20s ~30s;循环次数为5次;产品一般在不工作状态下经受试验。当产品标准 要求时,试验产品可处于运行状态 10.2电线束应分别按表5安装位置经QC/T413-2002标准3.10.3规定的耐温度变化性能试验后,应符合 10.2 QC/T29106-2004标准中4.7/4.8/4.10的规定 QC/T29106-2004标准: 4.7电线束包扎时,应紧密、均匀、不应松散。采用保护套管时,无位移和 影响电线是弯曲现象4.8电线束中电线与端子连接处的绝缘观影紧密的套在 连接部位上,无位移脱开现象。4.10电线束中线路导通率为100%,无短路 错路现象 第十一组 检验项目:耐温度、 检验项目:耐温度、湿度循环变化性能 11.1电线束耐温度、湿度循环变化实验,按QC/T413-2002中4.11在不工作状态下进行。 11.1 QC/T413-2002标准: 4.11参照GB/T 2423.34中,试验Z/AD:温度/湿度组合循环试验方法的有关 规定进行。 11.2电线束经QC/T413-2002标准中3.11规定的耐温度、耐湿度循环变化性能试验后,应符合 11.2 QC/T29106-2004标准4.7/4.8/4.10的规定 QC/T413-2002标准: 3.11产品应按GB/T 2423.34的规定在-10℃~65℃之间进行10个循环的温度 /湿度组合循环试验。每个循环为24h,其每个循环周期中的温度和湿度的 变化情况如图1所示。低温段不工作,高温段是否工作应在产品标准中做出 规定。试验结束后,产品仍应符合产品的电气性能参数的规定。对产品的 恢复条件和除去表面潮气的措施有要求时,应在产品标准中规定。 QC/T29106-2004标准: 4.7电线束包扎时,应紧密、均匀、不应松散。采用保护套管时,无位移和 影响电线是弯曲现象4.8电线束中电线与端子连接处的绝缘观影紧密的套在 连接部位上,无位移脱开现象。4.10电线束中线路导通率为100%,无短路 错路现象

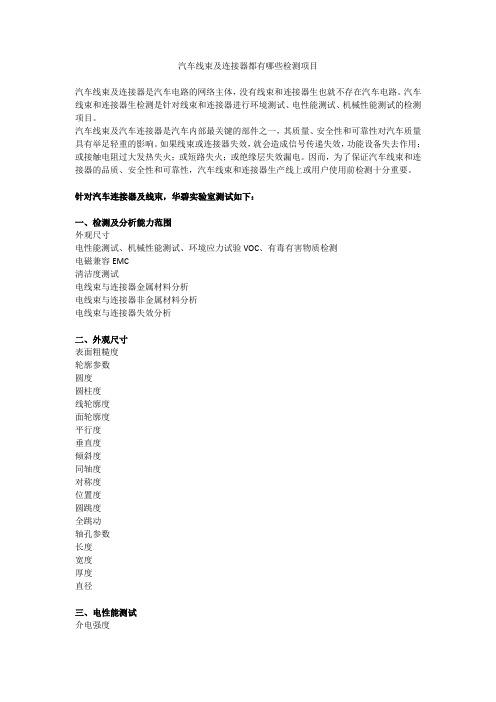

汽车线束及连接器都有哪些检测项目

十二、电线束与连接器非金属材料分析

机械性能

成分分析

热学性能

塑料电学性能

燃烧性能

十三、电线束与连接器失效分析

失效分析是对已失效的产品进行的一种事后分析工作,通过使用各种测试分析技术和分析程序确认产品的失效现象,分辨其失效模式或机理,确定其最终原因,提出改进设计和制造工艺的建议,来消除失效并防止失效的再次发生,提高电子连接器可靠性,它是产品可靠性工程的一个重要组成部分。

辐射骚扰-TEM小室法

电磁干扰度(EMS)

电源线脉冲抗扰度

信号线脉冲抗扰度

RF能量直接注入

大电流注入

电源线音频耦合抗扰度

辐射抗扰度-天线照射法

辐射抗扰度-TEM小室法

辐射抗扰度-带状线法

辐射抗扰度-磁场环照射法

静电放电试验

十、清洁度测试

清洁度是指零件、总成和整机特定部位被杂质污染的程度。用规定的方法从规定的特征部位采集到的杂质微粒的质量、大小和数量来表示。“规定部位”是指危及产品可靠性的特征部位。“杂质”包括产品设计、制造、运输、使用和维修过程中,本身残留的、外界混入的和系统生成的全部杂质。

端子正压力

连接器的接合力、分离力

CPA、TPA的插入力和拔出力

锁止装置机械强度

固定结构机械强度

助力机构机械强度

端子、端子孔的防错结构

连接器的防错结构

密封件的保持力

板端插针保持力

牵引车电连接器插拔力

牵引车电连接器锁止装置检查

牵引车电连接器弹出力

牵引车电连接器锁止装置和电缆线固定强度

牵引车电连接器低温剪切强度

X射线荧光光谱分析XRF

显微傅利叶红外分析FTIR

俄歇电子成份分析AES

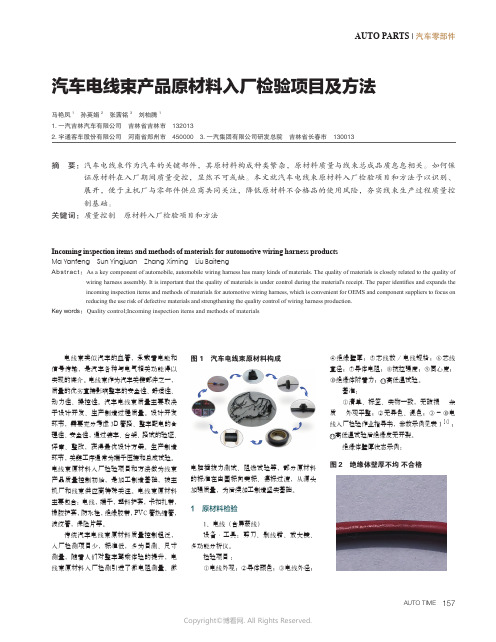

汽车电线束产品原材料入厂检验项目

AUTO TIME157AUTO PARTS | 汽车零部件汽车电线束产品原材料入厂检验项目及方法马艳凤1 孙英娟2 张茜铭3 刘柏腾11.一汽吉林汽车有限公司 吉林省吉林市 132013 2.宇通客车股份有限公司 河南省郑州市 4500003.一汽集团有限公司研发总院 吉林省长春市 130013摘 要: 汽车电线束作为汽车的关键部件,其原材料构成种类繁杂,原材料质量与线束总成品质息息相关。

如何保证原材料在入厂期间质量受控,显然不可或缺。

本文就汽车电线束原材料入厂检验项目和方法予以识别、展开,便于主机厂与零部件供应商共同关注,降低原材料不合格品的使用风险,夯实线束生产过程质量控制基础。

关键词:质量控制 原材料入厂检验项目和方法电线束类似汽车的血管,承载着电能和信号传输,是汽车各种与电气相关功能得以实现的媒介。

电线束作为汽车关键部件之一,质量的优劣直接影响整车的安全性、舒适性、动力性、操控性。

汽车电线束质量主要取决于设计开发、生产制造过程质量。

设计开发环节,需要充分考虑3D 管路、整车配电的合理性、安全性,通过装车、台架、路试的验证、评审、整改,获得最优设计方案。

生产制造环节,关键工序通常为端子压接和总成试验。

电线束原材料入厂检验项目和方法做为线束产品质量控制初始,是加工制造基础,被主机厂和线束供应商特殊关注。

电线束原材料主要包含:电线,端子,塑料护套,卡扣扎带,橡胶护套,防水栓,绝缘胶带,PVC 管热缩管,波纹管,保险片等。

传统汽车电线束原材料质量控制粗泛,入厂检测项目少,标准低,多为目测、尺寸测量,随着人们对整车驾乘体验的提升,电线束原材料入厂检测引进了微电阻测量、微电脑插拔力测试、阻燃试验等,部分原材料的标准在由国标向美标、德标过渡,从源头加强质量,为后续加工制造坚实基础。

1 原材料检验1、电线(含屏蔽线)设备·工具:剪刀、剥线钳、放大镜、多功能分析仪。

检验项目:①电线外观;②导体颜色;③电线外径;④绝缘壁厚;⑤芯线数/电线规格;⑥芯线直径;⑦导体电阻;⑧抗拉强度;⑨同心度;⑩绝缘体附着力;11高低温试验。

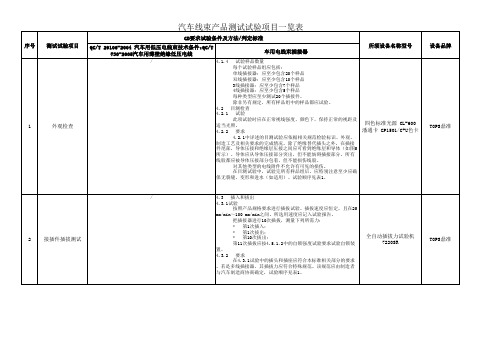

汽车线束可靠性测试标准与仪器设备对照表

12印字耐久测试5.8.2.1准备三个试样,每个长600mm。

5.8.2.2 使用由两片纯毛毡组成的装置和装有50℃土3℃标准2号油(GB/T1690)的容器。

纯毛毡应至少含羊毛75%,密度为0.171 g/cm3—0.191 g/cm3,尺寸为50m*50mm*3mm。

5.8.2.3 试样浸入油中20h,使试样末端露在液面之上50mm。

从油中取出试样,在室温下干燥30min。

使用毛毡未用过的区域,将试样放置于两片毛毡之间。

在毛毡之间施加10N±1 N力,抽出试样。

试验后目视检查试样。

/自制TOPS鼎准13振动测试电线束耐振动试验,在不工作状态下,按QC/T 413-2002中4.12规定的试验方法进行,试验后检验电线束应符合4.13的规定。

/电磁振动试验系统T-300-3TOPS鼎准14结合温度振动/ 4.11 结合温度振动振动试验方法考虑了适合于电气插接的不同等级要求的振动程度。

建议汽车制造商和供应商按图13选择试验方法,按表5选择振动参数。

温湿度振动应力筛选系统ESS-300S-408DTOPS鼎准15热老化4.6 热性能4.6.1短期老化(240h) 电线应进行240h短期老化试验,试验温度见表进行卷绕试验应不开裂,再经受1min 1kV(均方根值)耐电压检查应不击穿。

4.18 老化性能4.18.1 试验把装配完全的试验样品放入实验室中,保存100h。

温度如表3。

注:试验时间也可在表3中的最高适用环境温度时增加到500h。

4.18.2 要求老化试验箱或烤箱(已有)TOPS鼎准16化学液体4.7 耐环境和化学品性能4.7.1 耐液体电线应进行耐汽油、柴油和机油试验。

经供需双方协商也可进行其他液体试验。

经试验液体浸渍后电线外径变化率应符合表9规定。

在室温下按表6进行卷绕试验应不开裂,再经受1min 1kV(均方根值)耐电压检查应不击穿。

4.23 化学试液4.23.1 试验对于有可能暴露于表8所列液体环境的插接器,建议汽车制造商和供方根据插接器的应用范围选择试液和试验。

QCT29106-2014汽车电线束的检测[整理版]

![QCT29106-2014汽车电线束的检测[整理版]](https://img.taocdn.com/s3/m/e967bccb69dc5022abea001d.png)

QC/T29106汽车电线束性能检测整理导读:汽车使用过程中所出现的相关故障问题,日益成为人们关注的焦点,其中,问题主要集中在汽车线束故障。

汽车线束主要由电线、接插件、包裹胶带和其他辅助性材料共同构成,其结构复杂、功能多样化,被成为整车的“汽车神经”,是控制汽车电信号的载体。

汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。

线束是指由铜材冲制而成的接触件端子(连接器)与电线电缆压接后,外面再塑压绝缘体或外加金属壳体等,以线束捆扎形成连接电路的组件。

汽车线束检测是针对汽车线束进行环境测试、电性能测试、机械性能测试的检测项目。

汽车线束是汽车内部最关键的部件之一,其质量、安全性和可靠性对汽车质量具有举足轻重的影响。

如果线束失效,就会造成信号传递失效,功能设备失去作用;或接触电阻过大发热失火;或短路失火;或绝缘层失效漏电。

因而,为了保证汽车线束的品质、安全性和可靠性,汽车线束生产线上或用户使用前检测十分重要。

面对国内汽车线束检测系统功能单一、手段落后,国外汽车线束检测价格昂贵等问题,GRGT 建有专业汽车线束实验室,专注于汽车线束、连接器检测解决方案基础理论和前沿技术的研究、市场转化、技术运用,提供汽车线束环境测试、电性能测试和机械性能测试,满足汽车线束生产厂商对线束导通性和阻抗测试要求。

1整车线束应符合:QC/T29106-2014 汽车低压电线束技术条件。

1.1规定了检验线束尺寸的标准。

1.2规定了电线束中所用材料和零部件所符合的性能要求。

1.3规定了端子与线束的连接方法及连接后应符合的要求。

1.4 规定了端子与线束连接点应符合的要求。

1.5 密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

1.6电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

1.7电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

1.8 电线束中线路导通率为100%,无短路、错路现象。

汽车电线束的检测

汽车电线束的检测汽车低压电线束技术条件。

c9E9R x1.1规定了检验线束尺寸的标准。

[76mgj!K1.2规定了电线束中所用材料和零部件所符合的性能要求。

!r!Mq~X<=1.3规定了端子与线束的连接方法及连接后应符合的要求。

m ~NWY$oI9[1.4 规定了端子与线束连接点应符合的要求。

M w5 !9@Fc71.5 密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

(U dDp"/1.6电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

u ]M Fr 21.7电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

>a- +7{} ;1.8 电线束中线路导通率为100%,无短路、错路现象。

FW、dHvNX 1.9电线束需要进行耐高、低温、湿度循环变化性能试验;耐振动性能试验;耐盐雾性能试验;耐工业溶剂性能试验等。

A 07 P$3>/W2 线束制作过程中线束与端子压接要满足:QC/T29009-1991 。

常见检查、试验有:9 FLn 7 Y2、1 外观检查:肉眼观察接头表面应整洁、无毛刺和尖角等缺陷;接头应能保证装接到电线或电器上时,不出现断裂或裂纹。

r ; T / 2、2 耐潮试验:在相对湿度为90%~95%,温度为402℃的环境下进行。

试样在耐潮箱中历时100h后,取出并在自然环境下干燥24h后,检查其接触接头必须经受耐潮试验而不破坏其接触可靠性 KE &}*N f[2、3 接头在电线上的接合牢固性试验:在被测接头上用法码或测力计根据线束粗细加规定的静拉力,历时10s后观察之。

{n {} Y、2、4 电压降试验:电压降测定应在完成耐潮试验后进行。

q 5W P >3 汽车用蓄电池电线束接头应满足:QC T29013-91 汽车用蓄电池电线接头型式、尺寸和技术要求。

该标准主要规定了蓄电池电线束与电瓶正、负极接线柱连接的接头尺寸规格。

汽车线束检测方法_概述说明以及解释

汽车线束检测方法概述说明以及解释1. 引言1.1 概述随着汽车技术的不断发展与进步,汽车线束作为电气系统的重要组成部分,起到连接各个电器设备的作用。

而线束的品质和完好程度对汽车性能和安全至关重要。

因此,对汽车线束进行有效的检测方法研究具有重要意义。

本文将介绍汽车线束检测方法的概述及说明以及解释。

首先,我们将从概述、文章结构和目的三个方面来引入本文的主题。

1.2 文章结构本文总共分为五个部分:引言、汽车线束检测方法概述、常见的汽车线束检测方法说明、汽车线束检测方法解释与分析以及结论。

在引言部分,我们将介绍文章整体架构,并带领读者了解文章中各个部分所涵盖的内容。

1.3 目的本文旨在综合总结和探讨当前主流的汽车线束检测方法,包括视觉检测技术、高频无损检测技术和X射线检测技术等。

通过对这些方法进行概述、说明以及解释,我们希望读者可以更加全面地了解每种方法的原理、应用场景和优缺点。

同时,我们也将对当前存在的问题与挑战进行分析并提出未来研究方向和发展趋势的展望。

总而言之,本文旨在为汽车线束检测方法的研究者和从业人员提供一个清晰扼要的概述,并让读者对该领域有更加深入的理解和把握。

通过本文,我们希望能够促进汽车线束检测技术的进步与发展,为汽车行业的可靠性和安全性贡献一份力量。

2. 汽车线束检测方法概述:2.1 线束检测方法的定义汽车线束是指由多种电线组成的复杂系统,用于传输电力和信号以支持汽车的各种功能。

为了确保汽车线束的质量和可靠性,需要对其进行检测和测试。

汽车线束检测方法是指通过使用不同的技术手段来检测和评估汽车线束中存在的问题或缺陷的方法。

2.2 检测目标与需求汽车线束检测方法的主要目标是确保线束中没有任何故障或损坏,并且符合相关规范和标准。

这些故障或损坏可能会导致电气失效、性能下降、安全隐患以及其他问题。

因此,对于汽车制造商来说,实施有效的线束检测方法对于产品质量的控制至关重要。

对于汽车原材料供应商和零部件制造商来说,他们也需要确保提供给汽车制造商的线束符合预期质量标准。

汽车线束技术条件和试验方法-整合_图文(精)

ICSJ021-005汽车线束技术条件和试验方法Test Methods and Performance Requirements for Automotive Wire Harness (草案稿中国·合兴集团有限公司发布Q/HXQ/HX 104— 2006 目次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 一般要求 ............................................................................ 3 4.1 默认试验公差 . ...................................................................... 3 4.2 默认试验条件 . ...................................................................... 3 4.3 试验设备 . (2)4.4 测量精度要求 . (2)5 技术要求和试验方法 .................................................................. 2 5.1 总则 . .............................................................................. 2 5.1.1 尺寸特性 [1、 2、3]................................................................. 2 5.1.2 物料特性 ......................................................................... 3 5.1.3 环境温度范围(分级 ............................................................. 3 5.1.4 线束的工作电压范围 ............................................................... 3 5.1.5 接触件样品准备 ................................................................... 4 5.1.6 预处理—连接器和 /或接触件插拔循环 ................................................. 4 5.1.7 外观[3]........................................................................... 4 5.1.8 线路检测 [1](QC/T29106 ......................................................... 5 5.1.9 电连续性监测(瞬断监测 ......................................................... 5 5.2 接触件—机械性能试验 . .............................................................. 6 5.2.1 接触件—接触件插入力 /拔出力[1] .................................................... 6 5.2.2 接触件抗弯性[2]................................................................... 7 5.2.3 绝缘层压接部位的弯折试验[2](QC/T 29106 ......................................... 8 5.2.4 导线—接触件拉脱力[1](USCAR21 ................................................ 8 5.3 接触件—电性能试验 . ................................................................ 9 5.3.1 接触电阻(干电路电阻(总连接电阻[2]........................................... 9 5.3.2 电压降[2]........................................................................ 10 5.3.3 最大电流能力[2].................................................................. 11 5.3.4 1008h电流循环[2]................................................................. 13 5.4 线束—机械性能试验 . ............................................................... 14 5.4.1 接触件—连接器插入力 /拔出力[1] ................................................... 14 5.4.2 连接器—连接器插入力 /拔出力(无机械辅助的连接器 [1].............................. 16 5.4.3 连接器—连接器插入力 /拔出力(带机械辅助的连接器 [1].............................. 18 5.4.4 线束极性防错能力[1].............................................................. 18 5.4.5 连接器其它零件如 CPA 、 PLR 、locator clip的插入力 /拔出力 [1].......................... 19 5.4.6 振动 /机械冲击[2] ................................................................. 20 5.4.7 连接器—连接器装配时的喀哒声[2].................................................. 22 5.4.8 线束跌落试验[2] (22)IQ/HX 104— 20065.4.9 连接器塑件(塑件(塑件(塑件(护套孔的易受损伤性 [2]...................... 22 5.5 线束—电性能试验 . ................................................................. 23 5.5.1 绝缘电阻[2]...................................................................... 23 5.5.2 耐压 [2](ISO16750-2 ............................................................ 24 5.6 线束—环境试验 . ................................................................... 24 5.6.1 可焊性 [2](QC/T29106 .......................................................... 24 5.6.2 耐焊接热 [2](QC/T29106 ........................................................ 24 5.6.3 热冲击(温度循环[2]............................................................ 25 5.6.4 温度 /湿度循环[2] ................................................................. 25 5.6.5 高温试验[2]...................................................................... 27 5.6.6 低温试验 [2](QC/T29106 ........................................................ 28 5.6.7 耐工业溶剂[3].................................................................... 29 5.6.8 浸渍试验[2]...................................................................... 29 5.6.9 压力 /真空泄露[2] ................................................................. 30 5.6.10 盐雾 [2](QC/T29106 ........................................................... 32 5.7 特殊试验 . ......................................................................... 32 5.7.1 连接器安装结构的机械强度[2]...................................................... 32 5.8 严酷环境试验 . ..................................................................... 33 5.8.1 高压水喷射 ...................................................................... 33 5.8.2 严酷振动 ........................................................................ 34 5.9 试验顺序 . ......................................................................... 36 5.9.1 说明 ............................................................................ 36 5.10 推荐的试验项目 . ................................................................... 3 5.10.1 新工具设计、工具更改或材料更改后推荐进行的试验 . (3)5.10.2 新 /现有接触件或连接器设计后推荐进行的试验 (5)6 质量评定程序 ........................................................................7 6.1 鉴定检验 . .......................................................................... 7 6.1.1 抽样 ............................................................................. 7 6.1.2 程序 ............................................................................. 7 6.1.3 合格 ............................................................................. 7 6.1.4 样品处理 ......................................................................... 7 6.2 质量一致性检验 . .................................................................... 7 6.2.1 逐批检验 (7)6.2.2 周期检验 (9)7 标志、包装、运输和贮存 ............................................................. 12 7.1 标志 . ............................................................................. 12 7.2 包装 . ............................................................................. 12 7.2.1 检验:.......................................................................... 12 7.3 运输 . ............................................................................. 12 7.4 储存 . ............................................................................. 12附录 A (规范性附录加速老化试验 ................................................... 13附录 B (资料性附录恒定湿热[2]...................................................... 14附录 C (资料性附录温升[2].......................................................... 15附录 D (资料性附录表 D1 导线—接触件拉脱力 (16)IIQ/HX 104— 2006 前言本规范是修改采用 SAE/USCAR02 Performance Specification for Automotive Electrical Connector Systems 标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绝缘胶带是以乙烯树脂为主体的混合拉 常温 开的粘 加热后 合力 拉 伸 常温 强度 加热后 延 伸 常温 率 加热后 耐寒性

耐燃烧性 耐电性 加热性

粘合剂不能移到下层背面 60gf/19mm 宽以上 60gf/19mm 宽以上

2Kgf/19mm 宽以上 2Kgf/19mm 宽以上 100%以上 80%以上 不能产生影响使用的变形、 割裂、龟裂等 30 秒内自动熄灭 耐 1000V 电压 1 分钟 不能产生影响使用的变 形、割裂、龟裂

样品放在火焰中 15 秒,移去火焰,样品在 15 秒内自 动熄灭。

按 JASO D 618-97 14.2 项

在 150℃下加热 15 分钟,热收缩量为 4%以下.

凝胶化在 50%以上 不能有剥落和褪色发生

在 70℃下加热 144 小时,电线外套最大收缩量为 4mm

规定的单位电阻值为 109Ω·mm 以上

项目要求

备注

重要

能耐 5000V 电压至少 0.15 秒;浸水时耐 1000V 电压 1 分钟 抗拉强度最小 15.7Mpa{1.6kgf/mm2};伸长率为 125% 以上 浸在 50℃的油中 20 小时并弯曲后,样品能承受 1000V 电压 1 分钟。 在 120℃下加热 168 小时并弯曲后,样品应能耐 1000V 电压 1 分钟 以自己的直径卷绕成试样,放在 200℃下加热 30 分钟, 导体应无裂纹及熔化的现象. 样品在-40℃下冷却 3 小时后折弯,应能耐 1000V 电压 1 分钟。

产品开发技术协议

共6页 第4页

序 号

项目

四 电气特性要求

24040 P2750 1. 耐电压性

2. 导体

3. 耐油性

4. 耐热性(1)

5. 耐热性(2)

6. 低温试验

7. 耐火试验

8. 耐磨耗试验 9. 热收缩 10 交联等级 11 标记强度 12 热收缩性(2) 13 绝缘性 五 绝缘胶带性能

重要度