先进控制技术及应用

质量控制中的先进技术和工艺应用

质量控制中的先进技术和工艺应用在现代生产制造过程中,质量控制是至关重要的环节。

随着科技的飞速发展,先进技术和工艺的应用在质量控制领域起着越来越重要的作用。

以下将结合实际案例,探讨质量控制中先进技术和工艺的应用。

一、自动化生产线的应用传统的生产制造需要大量人力投入,容易出现人为失误。

而自动化生产线通过先进技术的应用,能够实现生产过程的自动化控制,提高生产效率,缩短生产周期。

比如,汽车制造业普遍采用机器人技术进行车身焊接,确保焊接质量的稳定性和一致性。

二、大数据分析在质量控制中的作用大数据技术的快速发展,提供了更多更精准的数据分析手段,帮助企业更好地监控和控制产品质量。

通过分析大数据,可以实时监测生产过程中的各项指标,及时发现问题并采取措施。

比如,利用大数据分析,一家电子产品生产企业可以预测产品出现故障的风险,提前进行预防性维护。

三、物联网技术的运用物联网技术将日常用品和设备连接到互联网,实现设备之间的信息交流和数据共享。

在质量控制中,通过物联网技术可以实现设备智能化监控和远程控制,提高生产效率和产品质量。

例如,生产企业可以通过物联网技术实现对生产设备的远程监控,及时发现设备故障,减少因设备故障而引发的产品质量问题。

四、3D打印技术的应用3D打印技术是一种快速制造技术,可以将数学模型转化为实体产品。

在质量控制中,3D打印技术可以用于制造复杂部件和定制化产品,以满足不同客户的需求。

同时,3D打印技术也可以通过打印出产品原型,帮助企业进行产品设计和测试,提高产品质量。

例如,航空航天领域广泛应用3D打印技术制造飞行器零部件,提高了飞行器的性能和可靠性。

五、虚拟现实技术在质量控制中的应用虚拟现实技术可以通过模拟实景环境,帮助企业进行产品设计和生产过程的模拟,发现潜在的质量问题。

通过虚拟现实技术,生产企业可以在生产前进行虚拟测试,验证产品设计的可行性,提高产品质量。

例如,汽车制造企业可以利用虚拟现实技术进行车辆碰撞测试,验证车身结构的安全性。

先进控制技术在工业生产中的应用研究

先进控制技术在工业生产中的应用研究随着科技的不断进步,控制技术在工业的各个领域中得到广泛应用。

先进控制技术是将各种控制技术和算法进行灵活的组合,满足各个复杂工业控制系统的要求。

其综合效果不仅较单一的控制技术更加优越,而且可以应用于各种工业配置,控制对象的种类也更加丰富。

在当今工业生产中,先进控制技术正在成为一种核心技术,使用它可以提升产品质量和生产效率,降低生产成本,增强企业核心竞争力。

一、工业生产中的先进控制技术应用在许多富有实践的工业应用中,先进控制技术正得到广泛的应用。

其中包括基于模型的控制(MPC)技术、高级过程控制(APC)技术、视觉控制技术、人机交互技术等等。

这些技术可应用于各种工业控制系统,如化工、冶金、制药、纺织、食品加工、造船等等。

下面将介绍工业生产中的先进控制技术应用。

1. 基于模型的控制技术(MPC)基于模型的控制技术是一种在工业过程控制领域中广泛应用的高级控制技术。

MPC 技术是通过在整个系统的模型基础上建立一个虚拟控制环,实现对系统的更有效、更精确的控制。

通过 MOC 的最优化方法,系统可以调整控制策略,得到更好的目标状态。

MPC 技术在化工、纺织、食品加工和造船行业中都得到广泛应用。

2.高级过程控制技术(APC)高级过程控制技术(APC)是一种灵活、动态和高效的工业控制技术,用于建立复杂的工业控制系统,包括温度、压力、流量、浓度、PH值和液位等参数的控制等。

APC 技术可以采用在线优化、模拟、计算机建模等技术,从而解决各种工业过程控制中的典型问题,如模型不确定性、设备失效、噪声扰动等。

3. 视觉控制技术视觉控制是通过对各种生产流程进行图像处理技术和算法的应用,实现工业过程的自动化控制。

视觉控制技术可以使用该技术来实现对工业过程中的物料、产品、机器和设备进行自动化检测和控制。

4. 人机交互技术人机交互技术包括工业计算机、智能机器人、机器视觉等等。

它们可以增强员工与机器之间的互动,改善生产空间的人机界面,降低员工的工作压力,提高生产效率和质量。

先进的控制理论及其应用

先进的控制理论及其应用控制理论作为工业自动化的关键技术和工程实践的重要支撑,一直是自动化学科的热点和难点。

本文将从控制理论的发展历程、主要应用领域以及前沿研究进行探讨,为读者呈现一幅现代控制理论的全貌。

一、控制理论的发展历程20世纪初期,自动控制理论主要以传统的反馈控制为主,其特点是线性、时不变和基于电气传递函数。

20世纪40年代末到50年代初期,随着计算机、数字信号处理和许多实际控制问题的发展,出现了现代控制理论。

现代控制理论在传统控制基础上采用了新的数学工具如矩阵论、状态空间分析、最优控制等,可以处理非线性、时变和多输入多输出(MIMO)系统,并且可以针对复杂问题进行解决。

此外,现代控制理论还弥补了传统控制理论的不足,例如可以处理多约束问题、较高的鲁棒性、可扩展性和实时可变控制等。

二、控制理论的主要应用领域目前,控制理论已成为现代工业制造的必然选择,被广泛应用于工业过程自动化、交通运输、生态环境、飞行器和航空飞行行业等领域。

以下将介绍控制理论在几个典型应用领域的应用。

1、工业过程自动化领域在工业生产过程中,通过自动化系统进行生产线的控制,在保证生产能力的基础上,大大提高了生产质量和效率。

现代工业生产线上的控制系统不仅可以实现直接控制,还要通过传感器,进行过程反馈,对生产环境进行监控和测量。

特别是在石化、电力、水泥等能源行业领域,控制系统更是必不可少,这些领域的独特特点和复杂性要求自动化控制系统在生产工艺技术,传感器监控以及计算和通讯等方面达到较高的水平。

2、交通运输领域控制理论在交通运输领域的应用也十分广泛。

例如,在自动驾驶汽车领域中,现代控制理论被用于驾驶员辅助系统、车辆跟随控制等。

而且,现代控制理论还能够应用于交通信号灯的控制,使其按时或按需进行开关,优化城市交通流量,以及提高交通管理效率。

3、生态环境领域生态环境保护是当今全球性的发展趋势,而现代的控制理论在此领域也有很大的应用前景。

在水质监测领域,控制理论被应用于提高水质检测的准确性和响应速度。

先进控制系统:介绍先进控制系统的特点、设计和应用

先进控制系统:介绍先进控制系统的特点、设计和应用引言在工业控制领域,先进控制系统是一种关键技术,用于提高过程控制的性能和效率。

随着科技的发展和进步,先进控制系统不断被引入和应用于各个领域,成为改善系统性能和优化生产过程的有效手段。

本文将介绍先进控制系统的特点、设计原理以及在各个行业中的应用。

特点1. 优化控制先进控制系统的一个显著特点是其能够进行优化控制。

通过对系统模型的建模和分析,控制系统可以针对不同的目标制定最优的控制策略,以最大程度地提高系统的性能和效率。

先进控制系统可以根据实时数据进行实时优化,并通过反馈控制来实现系统参数的自适应调整,从而实现最佳控制结果。

2. 多变量控制先进控制系统能够处理多变量控制问题。

传统的PID控制器只能进行单变量控制,而先进控制系统则具备处理多个输入和输出变量之间相互关联的能力。

它可以更好地解决多变量系统中的耦合问题,通过对多个变量之间的相互影响进行分析和优化,实现更加精确和稳定的控制。

3. 鲁棒性先进控制系统具备较强的鲁棒性,能够抵御外界干扰和不确定性对系统控制性能的影响。

通过先进的控制算法和技术,先进控制系统可以根据实时反馈数据对系统进行动态调整,从而保持系统的稳定性和准确性。

即使在面对系统参数变化、噪声扰动和模型不确定性等不利因素时,先进控制系统仍能够保持良好的控制效果。

4. 高级算法先进控制系统采用了各种高级算法来实现优化控制和多变量控制。

这些算法包括模型预测控制(Model Predictive Control, MPC)、递归最小二乘法(Recursive Least Squares,RLS)、自适应控制(Adaptive Control)等。

这些算法能够针对不同的控制问题提供最佳方案,并通过对系统模型和实时数据的分析来实现控制效果的优化。

设计1. 系统建模先进控制系统的设计首先需要进行系统建模。

系统建模是通过对被控对象进行数学建模,将其抽象成一系列数学方程,以便进行控制策略的设计和优化。

先进控制技术及其在典型化工过程中的应用

先进控制技术及其在典型化工过程中的应用随着科学技术的不断发展,控制技术在各个领域都得到了广泛应用。

在化工领域中,先进控制技术的应用对于提高生产效率、降低能耗、改善产品质量等方面都起到了重要作用。

本文将介绍先进控制技术的概念、发展现状,以及在典型化工过程中的应用。

一、先进控制技术的概念和发展现状先进控制技术是指利用先进的自动控制理论和技术手段,对复杂大规模系统进行优化控制的技术。

先进控制技术主要包括模型预测控制(MPC)、多变量控制(MVC)、智能控制、优化控制等。

这些技术能够充分考虑系统的非线性、时变性和大规模性,通过建立系统模型、预测系统未来的变化趋势,从而实现对系统的优化控制。

在化工领域中,先进控制技术的应用已经比较广泛。

随着计算机技术的不断进步和控制理论的不断完善,先进控制技术已经成为现代化工生产过程中不可或缺的一部分。

在许多化工生产过程中,特别是高温、高压、易燃易爆的工艺过程中,采用先进控制技术能够有效地提高生产效率、降低成本、减少事故风险,对于提高企业的竞争力和可持续发展具有重要意义。

1. 炼油过程中的模型预测控制炼油是化工行业中非常重要的一个环节,而炼油过程本身运行的复杂性和非线性使得传统的控制手段无法满足需求。

采用模型预测控制技术能够较好地解决这一难题。

模型预测控制技术通过构建系统的动态数学模型,预测未来一段时间内的系统行为,并基于这些预测进行优化控制。

在炼油过程中,利用模型预测控制技术能够实现对精细化工艺的精确控制,提高产品质量,降低能耗,增加生产效率。

2. 化工生产过程中的多变量控制在许多化工生产过程中,往往存在多个相互关联的变量,传统的PID控制往往不能满足对这些变量复杂关系的控制要求。

多变量控制技术能够同时考虑多个变量之间的相互影响,通过建立系统的数学模型,运用现代优化算法对系统进行优化控制。

在化工生产过程中,利用多变量控制技术能够实现对多个关键参数的协调控制,提高产品质量,降低原料消耗,降低排放量,达到节能减排的目的。

先进控制技术实验报告(3篇)

第1篇一、实验目的1. 理解先进控制技术的概念、原理及其在实际应用中的重要性。

2. 掌握先进控制算法(如模型预测控制、自适应控制、鲁棒控制等)的基本原理和实现方法。

3. 通过实验验证先进控制算法在实际控制系统中的应用效果,提高对控制系统优化和性能提升的认识。

二、实验器材1. 实验台:计算机控制系统实验台2. 控制系统:直流电机控制系统、温度控制系统等3. 软件工具:Matlab/Simulink、Scilab等三、实验原理先进控制技术是近年来发展迅速的一门控制领域,主要包括模型预测控制(MPC)、自适应控制、鲁棒控制、模糊控制等。

这些控制方法在处理复杂系统、提高控制性能和抗干扰能力等方面具有显著优势。

1. 模型预测控制(MPC):基于系统动态模型,预测未来一段时间内的系统状态,并根据预测结果进行最优控制策略的设计。

MPC具有强大的适应性和鲁棒性,适用于多变量、时变和不确定的控制系统。

2. 自适应控制:根据系统动态变化,自动调整控制参数,使系统达到期望的控制效果。

自适应控制具有自适应性、鲁棒性和强抗干扰能力,适用于未知或时变的控制系统。

3. 鲁棒控制:在系统参数不确定、外部干扰和噪声等因素的影响下,保证系统稳定性和性能。

鲁棒控制具有较强的抗干扰能力和适应能力,适用于复杂环境下的控制系统。

4. 模糊控制:利用模糊逻辑对系统进行建模和控制,适用于不确定、非线性、时变的控制系统。

四、实验内容及步骤1. 直流电机控制系统实验(1)搭建直流电机控制系统实验平台,包括电机、电源、传感器等。

(2)利用Matlab/Simulink建立电机控制系统的数学模型。

(3)设计MPC、自适应控制和鲁棒控制算法,并实现算法在Simulink中的仿真。

(4)对比分析不同控制算法在电机控制系统中的应用效果。

2. 温度控制系统实验(1)搭建温度控制系统实验平台,包括加热器、温度传感器、控制器等。

(2)利用Matlab/Simulink建立温度控制系统的数学模型。

先进控制技术在飞行器中的应用

先进控制技术在飞行器中的应用飞行器是现代交通工具中最为复杂的一种,它不仅需要具备高速度、高高度和大航程等性能,还需要具备高度的安全性、可靠性与飞行品质。

优异的控制技术是实现飞行器性能的关键,当前,先进控制技术已经被广泛应用于飞行器领域,不断推动着飞行器技术的发展。

一、先进控制技术主要包括自适应控制、模型预测控制、优化控制、神经网络控制、模糊控制等。

这些技术能够有效提升飞行器的性能,如减小飞行器的能耗、提高飞行器的控制精度、稳定性和可调性。

因此,先进控制技术被广泛应用于飞行器中,现在有许多类型的飞行器都已经采用了先进控制技术。

航空器中广泛采用了模型预测控制技术,在航空器的设计及飞行过程中都有所体现。

模型预测控制在飞行器的高度、速度、姿态稳定和航迹追踪等方面具有良好的性能,可以提高飞行器的控制精度和减少能耗。

此外,模型预测控制还能够适应不同的飞行器及飞行状态的控制需求,并保证稳态及动态控制性能,使得飞行器能够更好地完成各项任务。

另外,神经网络控制技术也被广泛应用于航空器的控制领域。

神经网络控制可以通过学习和适应,实现自适应控制的目的,能够有效地处理复杂的控制问题,提高飞行器的控制性能。

神经网络控制技术不仅可以在降噪等方面发挥作用,在多智能体群体控制等方面也具有广泛的应用。

模糊控制技术是一种基于经验的控制方法,将人类经验与控制技术结合起来,增强了控制系统的自适应性和鲁棒性。

模糊控制技术在飞行器中常用于控制部件的稳定性,提高了飞行器的安全可靠性。

例如,利用模糊控制技术,可以提高飞行器的颤抖度,减少飞行器的飞行过程中气动力噪声引起的干扰,使得飞行器的飞行更加平稳、稳定和安全。

二、先进控制技术在飞行器中的优势与挑战在飞行器中应用先进控制技术的优势是显而易见的,可以使飞行器有更好的性能和更优秀的控制精度。

此外,先进控制技术还可以可持续地完善飞行器的性能和控制算法,让飞行器更为适应未来的计算平台和人机界面。

然而,应用先进控制技术也面临着许多挑战。

先进控制技术(APC)在重整芳烃联合装置应用总结

17先进控制技术(APC)是对那些不同于常规控制,并具有比常规PID控制更好的控制效果控制策略的统称,而非专指某种计算机控制算法。

APC以现代控制理论(最小二乘法、极大值原理、动态规划方法、卡尔曼滤波理论)为基础进行系统辨识,最优控制和最优估计;采用传递函数,状态空间等模型处理工业生产上的多变量控制问题。

APC从生产单元乃至装置的整体出发,实施优化控制策略,提高了控制系统的整体化和智能化。

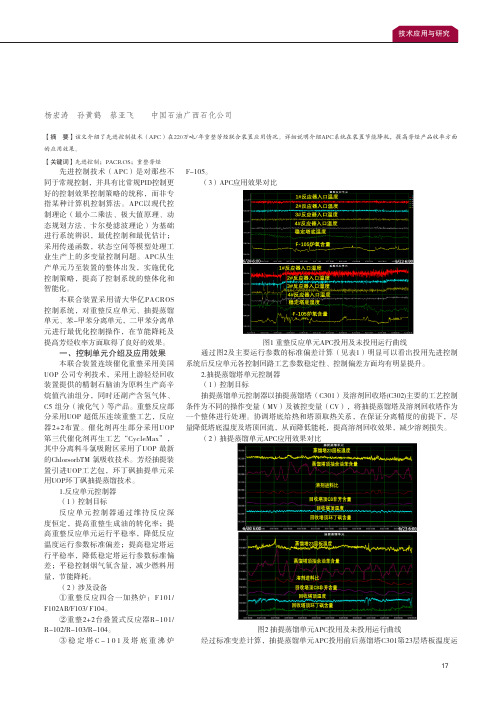

本联合装置采用清大华亿PACROS 控制系统,对重整反应单元、抽提蒸馏单元、苯-甲苯分离单元,二甲苯分离单元进行最优化控制操作,在节能降耗及提高芳烃收率方面取得了良好的效果。

一、控制单元介绍及应用效果本联合装置连续催化重整采用美国UOP 公司专利技术,采用上游轻烃回收装置提供的精制石脑油为原料生产高辛烷值汽油组分,同时还副产含氢气体、C5 组分(液化气)等产品。

重整反应部分采用UOP 超低压连续重整工艺,反应器2+2布置。

催化剂再生部分采用UOP 第三代催化剂再生工艺“CycleMax”, 其中分离料斗氯吸附区采用了UOP 最新的ChlorsorbTM 氯吸收技术。

芳烃抽提装置引进UOP工艺包,环丁砜抽提单元采用UOP环丁砜抽提蒸馏技术。

1.反应单元控制器(1)控制目标反应单元控制器通过维持反应深度恒定,提高重整生成油的转化率;提高重整反应单元运行平稳率,降低反应温度运行参数标准偏差;提高稳定塔运行平稳率,降低稳定塔运行参数标准偏差;平稳控制烟气氧含量,减少燃料用量,节能降耗。

(2)涉及设备①重整反应四合一加热炉:F101/F102AB/F103/ F104。

②重整2+2台叠置式反应器R-101/R-102/R-103/R-104。

③稳定塔C -101及塔底重沸炉先进控制技术(APC)在重整芳烃联合装置应用总结杨宏涛 孙黄鹤 蔡亚飞 中国石油广西石化公司【摘 要】该文介绍了先进控制技术(APC)在220万吨/年重整芳烃联合装置应用情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

先进控制技术及应用1.前言工业生产的过程是复杂的,建立起来的模型也是不完善的。

即使是理论非常复杂的现代控制理论,其效果也往往不尽人意,甚至在一些方面还不及传统的PID控制。

20世纪70年代,人们除了加强对生产过程的建模、系统辨识、自适应控制等方面的研究外,开始打破传统的控制思想,试图面向工业开发出一种对各种模型要求低、在线计算方便、控制综合效果好的新型算法。

在这样的背景下,预测控制的一种,也就是动态矩阵控制(DMC)首先在法国的工业控制中得到应用。

因此预测控制不是某种统一理论的产物,而是在工业实践中逐渐发展起来的。

预测控制中比较常见的三种算法是模型算法控制(MAC),动态矩阵控制(DMC)以及广义预测控制。

本篇分别采用动态矩阵控制(DMC)、模型算法控制(MAC)进行仿真,算法稳定在消除稳态余差方面非常有效。

2、控制系统设计方案2.1 动态矩阵控制(DMC)方案设计图动态矩阵控制是基于系统阶跃响应模型的算法,隶属于预测控制的范畴。

它的原理结构图如下图2-1所示:图2-1 动态矩阵控制原理结构图2.2 模型算法控制(MAC)方案设计图模型算法控制(MAC)由称模型预测启发控制(MPHC),与MAC相同也适用于渐进稳定的线性对象,但其设计前提不是对象的阶跃响应而是其脉冲响应。

它的原理结构图如下图2-2所示:图2-2 模型算法控制原理结构图3、模型建立3.1被控对象模型及其稳定性分析被控对象模型为(1)化成s 域,g (s )=0.2713/(s+0.9),很显然,这个系统是渐进稳定的系统。

因此该对象适用于DMC 算法和MAC 算法。

3.2 MAC 算法仿真3.2.1 预测模型该被控对象是一个渐近稳定的对象,预测模型表示为:)()1()(ˆ)(ˆ1j k j k u z g j k ym ++-+=+-ε, j=1, 2, 3,……,P . (2) 这一模型可用来预测对象在未来时刻的输出值,其中y 的下标m 表示模型,也称为内部模型。

(2)式也可写成矩阵形式为:)1()()1(ˆ-+=+k FU k GU k Y m41118351.012713.0)(-----=z z z z G⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+-⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-++⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡=⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡++++--)1()2()1(ˆˆˆˆ0ˆ0ˆˆ)1()1()(ˆˆˆ0ˆˆ00ˆ)(ˆ)2(ˆ)1(ˆ132111121k u N k u N k u gg ggg g g P k u k u k u g g g g g g P k yk y k y P N N N N P P m m m M M L L L L LL L M M L L L L ML M L M M L L M预测误差为)(ˆ)()(k yk y k e m -=。

3.2.2 参考轨迹在k 时刻的参考轨迹可由其在未来采样时刻的值来描述,取一阶指数变化的形式,可写作:)()1()(k y y j k w j sp j αα+-=+ j=1,2,3 (3)3.2.3 MATLAB 编程实现MATLAB 代码见<附1> 3.2.3 程序流程图及仿真结果其程序的流程框图如图3-1所示:图3-1 程序流程图仿真结果如图3-2所示:图3-2 仿真结果3.3 DMC算法仿真3.3.1 预测模型在k时刻,假定控制作用保持不变时对未来个时刻输出的初始预测值为(3-1)M个连续控制增量△u(k), △u(k+1),…, △u(k+M-1)作用时,未来时刻输出值:(3-2)3.3.2 滚动优化在每一时刻k,要确定从该时刻起的M个控制作用增量使被控对象在起作用下未来P 个时刻的输出预测值尽可能接近给定的期望值w(k+i)(i=1,2,。

,P).k时刻优化性能指标可取为(3-3)式中,qi,rj是加权系数,它们分别表示对跟踪误差及控制量变化的抑制。

3.3.3 反馈校正当k时刻把控制量u(k)施加给对象时,相当于在对象输入端加上了一个幅值为△u(k)的阶跃,利用预测模型式可算出在去作用下未来时刻的输出预测值(3-4) 下一时刻检测对象的实际输出与模型预测算出的输出相比较,构成输出误差:(3-5)整个控制就是以结合反馈校正的滚动优化反复地在线进行,其算法结构如图3-3所示:图3-3 DMC算法结构示意图3.3.4 MATLAB编程实现MATLAB代码见<附2>3.3.5 仿真结果结合matlab中simulink仿真框图如图3-4和程序对对象进行仿真,得出的结果图3-5所示:图3-4 simulink仿真框图图3-4 仿真结果4、总结本文主要工作是利用DMC算法和MAC算法对被控对象进行控制并采用MATLAB编程仿真。

本次任务涉及的内容包括了先进控制理论、预测控制理论、预测控制算法的仿真、控制算法在MATLAB中的实现等。

给定的被控对象在利用DMC算法和MAC算法的预测控制方式下都取得了良好的控制效果、鲁棒性,有效地克服了系统的非线性。

参考文献【1】方康玲.过程控制技术及其MATLAB实现(第2版) [M].北京:电子工业出版社,2013 【2】俞金寿.工业过程先进控制技术[M].上海:华东理工大学出版社,2008【3】齐蒙,石红瑞.预测控制及其应用研究[D].2013(1).附1:MAC程序代码clcclearnum=[0.2713];den=[1 0.9];numm=[0.2713];denm=[1 1]; %定义对象及模型的传递函数n=40;t1=0:0.1:n/10;g=1*impulse(num,den,t1)';gm=1*impulse(numm,denm,t1)';for i=1:ng(i)=g(i+1);endfor i=1:ngm(i)=gm(i+1);enda=g;am=gm;N=40;p=15;M=1;m=M;G=zeros(p,m);for i=1:pfor j=1:mif i==jG(i,j)=g(1);else if i>jG(i,j)=g(1+i-j);else G(i,j)=0;endendendif i>ms=0;for k=1:(i-m+1)s=s+g(k);G(i,m)=s;endendendF=zeros(p,n-1);for i=1:pk=1;for j=(n-1):-1:1if i==jF(i,j)=g(n);else if i>jF(i,j)=0;else F(i,j)=g(i+k);endendk=k+1;endendR=1.0*eye(m);Q=0.9*eye(p);H=0.3*ones(p,1); %定义各系数矩阵e=zeros(4*N,4);y=e;ym=y;U=zeros(4*N,4);w=1;Yr=zeros(4*N,4);b=[0.1;0.4;0.6;0.9];for i=1:4for k=N+1:4*Ny(k,i)=a(1:N)*U(k-1:-1:k-N,i); %求解对象输出ym(k,i)=am(1:N)*U(k-1:-1:k-N,i); %求解模型输出e(k)=y(k)-ym(k);for j=1:pYr(k+j,i)=b(i)^(j)*y(k)+(1-b(i)^(j))*w;enddt=[1 zeros(1,m-1)]*inv(G'*Q*G+R)*G'*Q;U(k,i)=dt*(Yr(k+1:k+p,i)-F*U(k-N+1:k-1,i)-H*e(k));endendt=0:0.1:11.9;subplot(2,1,1);plot(t,y(N:N+119,1))hold on;plot(t,y(N:N+119,2))hold onplot(t,y(N:N+119,3))hold on;plot(t,y(N:N+119,4))%t,y(N:N+119,3),t,y(N:N+119,4),t,Yr(N:N+119,1),t,w*ones(1,120)); %grid on%legend('输出1','输出2','输出3','输出4','柔化曲线','期望曲线');%title('Plot of MAC');%plot(U);%grid on;附2 DMC程序代码%DMC控制算法% DMC.m 动态矩阵控制(DMC)num=0.2713;den=[1 -0.8351 0 0 0 0];G=tf(num,den,’Ts’.0.4); %连续系统Ts=0.4; %采样时间 TsG=c2d(G,Ts); %被控对象离散化[num,den,]=tfdata(G,'v');N=60; %建模时域 N[a]=step(G,1*Ts:Ts:N*Ts); %计算模型向量 aM=2; %控制时域P=15; %优化时域for j=1:Mfor i=1:P-j+1A(i+j-1,j)=a(i,1);endend%动态矩阵 AQ=1*eye(P); %误差权矩阵 QR=1*eye(M); %控制权矩阵 RC=[1,zeros(1,M-1)]; %取首元素向量 C 1*ME=[1,zeros(1,N-1)]; %取首元素向量 E 1*Nd=C*(A'*Q*A+R)^(-1)*A'*Q; %控制向量 d=[d1 d2 ...dp]h=1*ones(1,N); %校正向量 h(N维列向量)I=[eye(P,P),zeros(P,N-P)]; %Yp0=I*YNoS=[[zeros(N-1,1) eye(N-1)];[zeros(1,N-1),1]]; %N*N移位阵 Ssim('DMCsimulink') %运行siumlink文件subplot(2,1,1); %图形显示plot(y,'LineWidth',2);hold on;plot(w,':r','LineWidth',2);xlabel('\fontsize{15}k');ylabel('\fontsize{15}y,w');legend('输出值','设定值')grid on;subplot(2,1,2);plot(u,'g','LineWidth',2); xlabel('\fontsize{15}k'); ylabel('\fontsize{15}u'); grid on;。