钢铁生产工艺及废水处理工艺

钢铁行业水处理工艺简述

钢铁行业水处理工艺简述钢铁工业水处理工艺简述一、烧结水系统1、系统工艺流程:(1) 工艺流程:↓加药↓补水a、生产循环用水→水池(冷却)→泵(旁滤)→设备用水点。

b、原水→软水制备→软水→泵→余热锅炉发生器。

(2) 工艺流程简述:根据各设备生产用水压力要求,泵房加压泵分高低压给水系统。

高压水系统主要供给烧结室设备冷却用水及小流量冲洗地坪,低压水系统主要供给混合、制粒室、机尾整粒电除尘、原料电除尘和抽风机室生产用水及设备冷却用水及一些地面洒水。

各系统用水经泵加压后送至设备用水点,使用后的水靠余压回流至泵房热水池,经上塔泵加压送至冷却塔冷却,冷却降温后的水流入冷水池,又经高低压系统生产给水泵送至设备使用,如此循环。

此外,为保证循环水水质要求,设稳定水质的加药装置和旁滤设施。

为供余热回收利用蒸汽发生器用水,原水需经过软化处理。

原水经过滤装置,进入软化装置,流入软水池,经软水加压泵供给设备使用。

2、主要设备:(1)泵房主要设备:各高低压加压水泵、冷却塔、加药装置、过滤器、起吊设备。

(2)软水站主要设备:过滤器、软化装置、软水加压泵。

二、炼铁水系统1、系统工艺流程:(1) 工艺流程:↓加药↓补水a、冷却壁、风口等生产循环用水→水池(冷却)→泵(旁滤)→设备用水点。

↓补水b、铸铁机生产循环用水→平流沉淀池→泵→铸铁机冷却用水点↓抓渣↓补水c、高炉冲渣水→渣沟→冲渣过滤池→集水井→泵→冲渣(2) 工艺流程简述:根据各设备生产用水压力及水质要求,系统分为净环和浊环给水系统。

其中净环给水泵房加压泵又分高中压给水系统。

高压给水系统主要供高炉冷却壁背部水管冷却、风口小套、铁口套、炉顶打水等设施的冷却用水。

中压给水系统主要供高炉鼓风机站风机电机、稀油站、冷却壁及风口、炉底冷却水、出铁厂、热风炉等设施的冷却用水。

以上高炉净环冷却高中压供水经设备冷却后,开式自流回循环泵站净环热水池,再由冷却上塔泵送至冷却塔,冷却降温后的水流入净环冷水池,再分别由高压循环水泵和中压循环水泵加压送往高炉高中压用水设备进行循环使用。

钢铁厂废水处理工艺

钢铁厂废水处理工艺一、引言随着工业化进程的加快,钢铁厂的废水处理问题日益突出。

钢铁生产过程中,废水中含有大量的悬浮物、油脂、酸碱等有害物质,如果不经过适当的处理,将会对环境造成严重的污染。

因此,钢铁厂废水处理工艺的研究和应用显得尤为重要。

二、钢铁厂废水处理工艺的分类根据废水处理的不同方法和过程,钢铁厂废水处理工艺可以分为物理处理、化学处理和生物处理三种。

1. 物理处理物理处理是指通过物理方法去除废水中的悬浮物和沉淀物等固体颗粒。

常用的物理处理方法有沉淀、过滤、离心等。

沉淀是将废水中的固体颗粒通过重力沉降的方式进行分离,过滤则是通过滤材将固体颗粒截留下来,离心则是利用离心力将固体颗粒分离出来。

物理处理工艺适用于废水中固体颗粒较大的情况。

2. 化学处理化学处理是利用化学反应将废水中的有害物质转化成无害物质或者沉淀下来。

常用的化学处理方法有中和、氧化、沉淀等。

中和是通过加入酸碱等化学药剂,使废水的酸碱度达到中性,氧化是通过加入氧化剂使有害物质发生氧化反应,沉淀则是利用化学药剂将废水中的污染物沉淀下来。

化学处理工艺适用于废水中有机物和重金属等有害物质较多的情况。

3. 生物处理生物处理是利用生物微生物的作用将废水中的有机物降解并转化成无害物质。

常用的生物处理方法有好氧处理和厌氧处理。

好氧处理是在有氧条件下利用好氧微生物将废水中的有机物降解成二氧化碳和水,厌氧处理则是在无氧条件下利用厌氧微生物将有机物转化成甲烷等沼气。

生物处理工艺适用于废水中有机物浓度较高的情况。

三、钢铁厂废水处理工艺的选择钢铁厂废水处理工艺的选择应根据废水的特性、处理要求和经济可行性进行综合考虑。

1. 废水特性钢铁厂废水中含有大量的悬浮物、油脂、酸碱等有害物质,因此物理处理和化学处理工艺可以有效去除这些固体颗粒和有害物质。

如果废水中含有大量的有机物,则生物处理工艺也是必不可少的。

2. 处理要求钢铁厂废水处理的主要目标是达到国家排放标准,确保废水排放不会对环境造成污染。

钢铁生产工艺及废水处理工艺

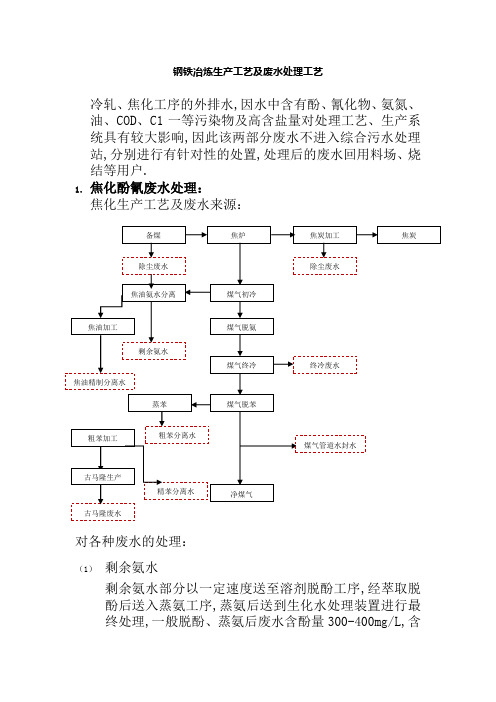

钢铁冶炼生产工艺及废水处理工艺冷轧、焦化工序的外排水,因水中含有酚、氰化物、氨氮、油、COD、C1一等污染物及高含盐量对处理工艺、生产系统具有较大影响,因此该两部分废水不进入综合污水处理站,分别进行有针对性的处置,处理后的废水回用料场、烧结等用户.1.焦化酚氰废水处理:焦化生产工艺及废水来源:对各种废水的处理:(1)剩余氨水剩余氨水部分以一定速度送至溶剂脱酚工序,经萃取脱酚后送入蒸氨工序,蒸氨后送到生化水处理装置进行最终处理,一般脱酚、蒸氨后废水含酚量300-400mg/L,含氨氮100-400 mg/L.(2)各路煤气水封污水焦化厂的焦炉煤气总管线路长,根据清污分流的原则,将有所水封废水分别就近集中回收到底下回收槽,并增设公用管线,用水泵分时间段定期抽送至机械化氨水焦油澄清槽,实现所有废水的集中回收,无污染外排(3)粗苯分离水在粗苯分离水排放线路中增设一组轻重油回收补入洗苯系统再利用,除油后的粗苯分离水引入煤气水封污水地下槽,与煤气导淋水混合后,定期用泵抽到机械化澄清槽.(4)终冷污水处理煤气在进入终冷时,氨被终冷水洗下,因此必须定期对终冷污水进行置换怎么置换,否则终冷水中的氨含量将持续升高,不仅会增大对粗苯生产设备的腐蚀,还会影响粗苯生产.因此焦化厂会结合实际,将部分终冷水以一定流量送到炼焦作为熄焦补充水,同时还增配一根专用管线,根据终冷水量和含氨浓度,及时将需置换的部分终冷污水以一定流量送往一、二段煤场作为灭火和防扬尘喷淋水,实现多于的终冷水不外排.(5)污水的生化处理COD含量为1000-3000mg/L、酚含量为100-300 mg/L、油含量≤40 mg/L,氰含量≤30 mg/L,氨氮含量≤400 mg/L的多路废水以一定流量直接混合进入预沉池,流入隔油池,再经除油气浮池后,用压缩空气提升器提升至匀和池,在与计量槽和生化C池的回配水、稀释水混合后,以一定流量自流入一段曝气池,与再生段回流污泥混合流入二沉池,经沉淀分离后,提升至二段曝气池,再次氧化吸附,处理后的废水经二段二沉池分离后,抽送到反硝化池,反硝化后的废水入硝化池,从而完成废水的生化处理.生化出来的COD含量≤200 mg/L,酚含量≤15 mg/L,氰含量≤1 mg/L,油含量≤10 mg/L,氨氮含量≤50 mg/L,实现了达标排放.2.炼铁作业部废水处理处理工艺与炼钢一样3.炼钢作业部废水处理(1)炼钢工艺流程及废水来源:炼钢废水种类:A.间接冷却水净循环冷却水,来自转炉,电炉,烟罩等设备的冷却水B.直接冷却水:对钢锭模喷淋冷却,连铸坯二次冷却,连铸机冷却和钢坯火焰清理设备的冷却水C.生产工艺过程废水:炼钢烟气和火焰清理烟气净化废水,清洗车间废水等(2) 炼钢作业部废水在车间外并无独立污水站进行处理,而是针对车间三种废水用水循环系统进行处理回用,一种循环对应相应的用处.循环原理:由供水泵将原水打到设备进行冷却,其压力基本不卸掉,利用回水剩余的压力回到间接水处理的冷却塔,然后回到冷水池,并在冷水池中加入杀菌灭藻剂、除垢剂,缓蚀剂进行处理,然后再通过泵打入设备去进行设备冷却.注:间接冷却水由于不直接接触产品及生产生产产品的设备,其冷却水比较是一套循环系统设备,用于间接冷却水的处理,处理后再循环使用到产生冷却水的设备当中去进行再次冷却,此范畴属于清水范畴.B . 直接冷却水浊循环水系统整个系统不断循环过程中,有99%用于循环利用,1%必须要强制排污,因为整个循环过程中,为了保证水质稳定,冷却塔有蒸发,浓缩,水中的含盐量便会增多,这样,就必须强制排除少部分水出来通过管道流入综合污水处理厂去,剩下部分再通过不给水进行稀释,这样便可保证冷水塔里的水含盐量在一定的控制范围内一般循环水系统中,设备对循环水的要求设计标准是含量量不超过2000mg/L,但是一般在实际中,都是控制在1000 mg/L 左右,经过不给水稀释后一般含盐量能控制在800 mg/L 左右,这样不至于对设备造成腐蚀性.直接冷却水相对间接冷却水水质复杂较多,其浊度会更大,含氧化铁皮,含油及其他一切悬浮物等杂质,所以处理工艺相对间接冷却水更为复杂,连铸废水处理工艺如下:注:首先流入铁皮沟,流入旋流井中,利用它的旋流,将废水里的较大的粗颗氧化铁皮粒甩掉,沉入池子里,然后进入平流沉淀池,将中小颗粒的氧化铁皮去除,出水然后进入高速过滤器,主要拦截小颗粒氧化铁皮,经过这三级处理后,进入冷却塔,然后进入冷水池,往冷水池中加入除垢药剂,再用于设备和产品的直接冷却也即连铸二冷喷淋等工序就达到了连铸二冷喷淋用户户的水质要求了,进入到连铸二冷喷淋中去进行冷却;连铸二冷喷淋对水质的要求不高,达到钢铁冶炼工业生产用水的指标就可以,这个比排放标准要好.炼钢烟气净化废水处理工艺:属于工艺部分现在的烟气净化工艺不像过去那么复杂,无经过旋流井,平流沉淀池之类的,是先流到到全厂的回水的收集水池,然后通过回水提升泵,直接打到水处理区的高速过滤器就可以完成,然后送入冷却塔,流入冷水池,加药剂,最后循环使用,这又是另外一个单独的循环系统,用于烟气净化水这一个系统.要求的供水水质的ss也是20-50,上高速过滤器都能满足.C.生产过程中产生的废水:一般指的就是清洗车间产生的废水,这些都通过排污管道排入全厂的综合污水厂去进行处理.4.热轧废水处理5.冷轧废水处理6.综合污水处理厂综合污水处理厂接收的水来自烧结,炼铁,炼钢,热轧车间的循环水的强制排污水和各车间的一些地面冲洗水等污水,通过底下排污管道排入综合污水处理厂的调节池中,这些地下排污管道通过自流的方式流出,但是由于没有足够的空间和坡度,在一些地方也需要用潜污泵进行提升,然后继续自流.综合污水处理厂有生产污水处理和生活污水处理两套系统,其中生活污水处理采用的是采用A/O 生化法,处理后的出水与生产污水混合一起进行后续综合处理.生产污水处理系统其主要污染物为SS 、油、COD 主要为非溶解性.因 BOD5/COD 值比较低,不适于生物法处理流程,所以通过混凝、沉淀、澄清、过滤的物化法处理工艺对以上污 染物进行有效的去除. 物化法处理工艺的核心单元是混凝沉淀、过滤系统.注:生产污水通过暗管自流至污水处理站,经进水总闸板,进入预处理构筑物.污水通过粗、细格橱处理后, 经调节池进入吸水井,由潜污泵提升至沉淀池,池内投加混凝剂、絮凝剂、石灰药剂,并采用机械搅拌进行混 凝絮凝反应后,进入澄清沉淀区域,经沉淀分离后进入PH 调节池,PH 调整后进人滤池进行过滤,再通过加氯消毒后进入回用水提升水池,经泵提升上塔进行冷却后,进入原水提升水池,再由供水泵送至厂区生产一消防给水管网. 沉淀池的底流污泥通过泥浆泵送至压滤机进行脱水处理,脱水后的泥饼含水率小于50%,用汽车送至 环保部门指定地点填埋.生活污水处理工艺A/O 生化法:。

钢铁企业生产废水处理

● 砂过滤器进口:

SS浓度: 50mg/l; 油浓度: 5mg/l

热轧生产废水的特点:

用水量大,且含有大量的氧化铁皮和油,使用后水温较高 循环利用率在钢铁厂是最高的 含油废水的处理、回收及细颗粒含油氧化铁皮的浓缩、脱水处理较

困难

热轧产品氧化铁皮量

连铸生产废水水质:

● 氧化铁皮产生量:

1.5 kg/t坯

● 火焰切割熔渣产生量: 3.5 kg/t坯

● 废水含油浓度:

约2mg/l

炼钢连铸生产废水的 分类及特点

(1)设备间接冷却废水

水温较高,水质不受到污染,采取冷却 降温措施后即可实现循环利用。

(2)设备和产品直接冷却废水

含有大量的氧化铁皮和少量的润滑设备 的油脂。经处理后,才能循环使用或外排。

使用。

炼钢生产废水

● 转炉炼钢

主要来源:转炉烟气湿法净化废水 生产设备间接冷却水

● 电炉炼钢

主要来源:生产设备间接冷却水

● 连铸

主要来源:生产设备和产品的直接冷却 水

转炉烟气净化水水质:

● 一级文氏管排水 SS浓度: 5000~15000mg/l

● 二级文氏管排水 SS浓度: 1600~2000mg/l

烧结生产废水

主要来源:

湿式除尘废水 冲洗地坪废水 清洗皮带废水 水封拉链废水

废水中主要污染物:悬浮物

• 烧结生产废水中粉尘的组成:

精矿粉40~45%,焦粉14~40%,石灰料及其他

• 烧结生产废水粉尘粒度组成:

组成

测定 时间

A

0~10 (微米)

粒 度 组 成 (%)

10~19

19~37

钢铁厂污水处理工艺

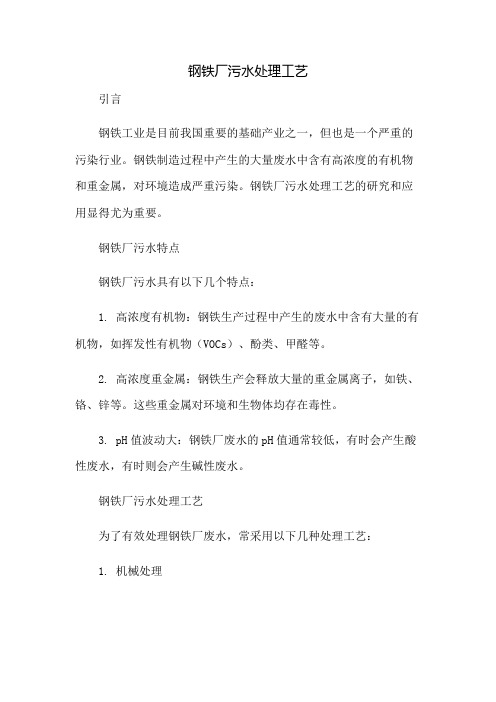

钢铁厂污水处理工艺引言钢铁工业是目前我国重要的基础产业之一,但也是一个严重的污染行业。

钢铁制造过程中产生的大量废水中含有高浓度的有机物和重金属,对环境造成严重污染。

钢铁厂污水处理工艺的研究和应用显得尤为重要。

钢铁厂污水特点钢铁厂污水具有以下几个特点:1. 高浓度有机物:钢铁生产过程中产生的废水中含有大量的有机物,如挥发性有机物(VOCs)、酚类、甲醛等。

2. 高浓度重金属:钢铁生产会释放大量的重金属离子,如铁、铬、锌等。

这些重金属对环境和生物体均存在毒性。

3. pH值波动大:钢铁厂废水的pH值通常较低,有时会产生酸性废水,有时则会产生碱性废水。

钢铁厂污水处理工艺为了有效处理钢铁厂废水,常采用以下几种处理工艺:1. 机械处理钢铁厂污水中含有大量的悬浮物和漂浮物,需要通过机械过滤、物理沉淀等工艺去除这些固体颗粒。

常用的机械处理设备包括格栅、旋流器、沉淀池等。

2. 生物处理钢铁厂污水中的有机物可以通过生物降解降解为无毒、无害的物质。

生物处理工艺主要包括活性污泥法、厌氧消化、人工湿地等方式,有效降解有机物并降低废水中的COD和BOD值。

3. 化学处理钢铁厂废水中含有大量的重金属,可以通过化学还原、化学沉淀、离子交换等方法进行处理。

常用的化学处理剂包括聚合氯化铝、硫化氢等,可以将重金属沉淀为不溶于水的沉淀物。

4. 混合处理综合运用机械处理、生物处理和化学处理等工艺,可以更好地去除钢铁厂废水中的有机物和重金属。

通过合理的工艺设计和调整,可以实现废水的高效处理和回用。

钢铁厂是一个典型的污染行业,其废水中含有高浓度的有机物和重金属,对环境和生态产生严重影响。

针对钢铁厂污水的特点,采用机械处理、生物处理、化学处理和混合处理等工艺可以有效去除废水中的污染物,达到环境排放标准。

我们应该加强对钢铁厂污水处理工艺的研究和应用,从源头上减少钢铁行业对环境的污染。

钢铁废水处理工艺

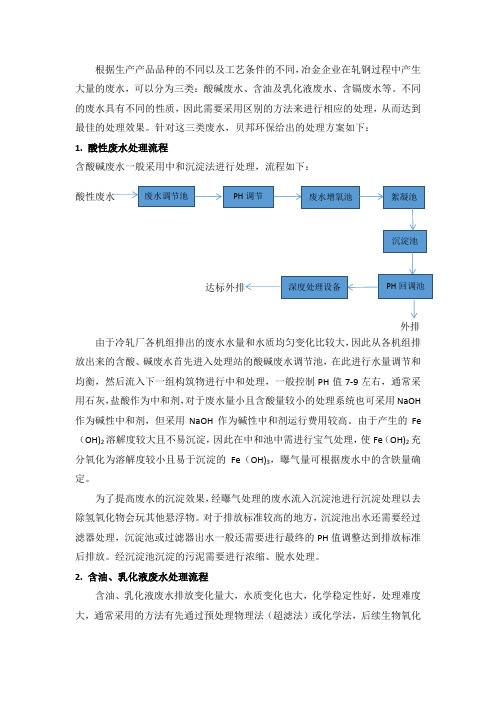

根据生产产品品种的不同以及工艺条件的不同,冶金企业在轧钢过程中产生大量的废水,可以分为三类:酸碱废水、含油及乳化液废水、含镉废水等。

不同的废水具有不同的性质,因此需要采用区别的方法来进行相应的处理,从而达到最佳的处理效果。

针对这三类废水,贝邦环保给出的处理方案如下:1. 酸性废水处理流程含酸碱废水一般采用中和沉淀法进行处理,流程如下:外排由于冷轧厂各机组排出的废水水量和水质均匀变化比较大,因此从各机组排放出来的含酸、碱废水首先进入处理站的酸碱废水调节池,在此进行水量调节和均衡,然后流入下一组构筑物进行中和处理,一般控制PH值7-9左右,通常采用石灰,盐酸作为中和剂,对于废水量小且含酸量较小的处理系统也可采用NaOH 作为碱性中和剂,但采用NaOH作为碱性中和剂运行费用较高。

由于产生的Fe (OH)2溶解度较大且不易沉淀,因此在中和池中需进行宝气处理,使Fe(OH)2充分氧化为溶解度较小且易于沉淀的Fe(OH)3,曝气量可根据废水中的含铁量确定。

为了提高废水的沉淀效果,经曝气处理的废水流入沉淀池进行沉淀处理以去除氢氧化物会玩其他悬浮物。

对于排放标准较高的地方,沉淀池出水还需要经过滤器处理,沉淀池或过滤器出水一般还需要进行最终的PH值调整达到排放标准后排放。

经沉淀池沉淀的污泥需要进行浓缩、脱水处理。

2. 含油、乳化液废水处理流程含油、乳化液废水排放变化量大,水质变化也大,化学稳定性好,处理难度大,通常采用的方法有先通过预处理物理法(超滤法)或化学法,后续生物氧化处理。

流程一:化学法处理工艺工艺优点:工艺成熟,适应性强,出水水质好缺点:药剂使用量大,运行管理复杂。

流程二:物化+膜过滤优点:对浓含有废水处理效率高,浓缩废油可回收利用,药剂使用量少,运行费用低,自动化程度高。

缺点:投资费用高流程三:生物处理工艺优点:运行费用低,出水水质稳定,便于管理,药剂使用量少,无二次污染。

缺点:不适用于浓含油、乳化液废水处理。

钢铁厂污水处理工艺

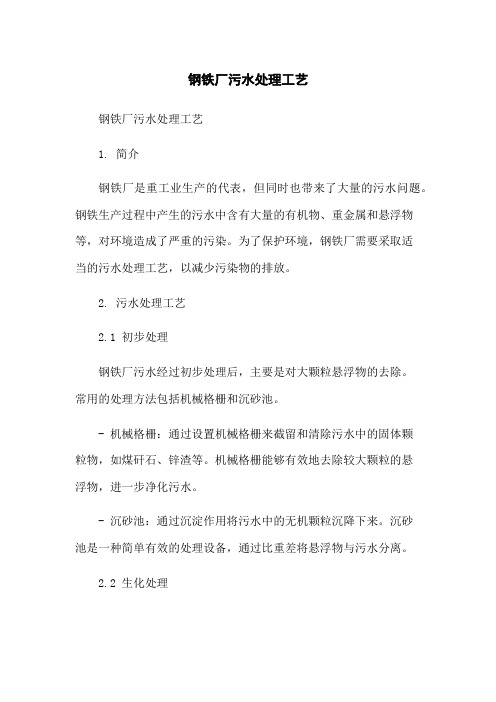

钢铁厂污水处理工艺钢铁厂污水处理工艺1. 简介钢铁厂是重工业生产的代表,但同时也带来了大量的污水问题。

钢铁生产过程中产生的污水中含有大量的有机物、重金属和悬浮物等,对环境造成了严重的污染。

为了保护环境,钢铁厂需要采取适当的污水处理工艺,以减少污染物的排放。

2. 污水处理工艺2.1 初步处理钢铁厂污水经过初步处理后,主要是对大颗粒悬浮物的去除。

常用的处理方法包括机械格栅和沉砂池。

- 机械格栅:通过设置机械格栅来截留和清除污水中的固体颗粒物,如煤矸石、锌渣等。

机械格栅能够有效地去除较大颗粒的悬浮物,进一步净化污水。

- 沉砂池:通过沉淀作用将污水中的无机颗粒沉降下来。

沉砂池是一种简单有效的处理设备,通过比重差将悬浮物与污水分离。

2.2 生化处理生化处理是钢铁厂污水处理中的重要环节,能够有效降低有机物的含量。

常见的生化处理工艺包括活性污泥法和厌氧消化法。

- 活性污泥法:通过添加活性污泥来降解有机物质。

污水中的有机物质被微生物分解吸附,形成污泥颗粒。

活性污泥经过好氧和厌氧两种环境的交替处理,可以有效去除污水中有机物。

- 厌氧消化法:在厌氧状态下,将有机物质通过微生物的代谢分解,可稳定的产物,如沼气等。

厌氧消化法不仅能够去除有机物质,还能够回收能源。

2.3 深度处理深度处理主要是针对钢铁厂污水中的重金属等工业污染物进行去除。

常见的深度处理工艺包括化学沉淀和活性炭吸附。

- 化学沉淀:通过加入化学药剂来与污水中的重金属离子结合,形成沉淀物沉降。

这样可以有效去除钢铁厂污水中的重金属污染物。

- 活性炭吸附:将活性炭作为吸附剂,通过其具有的大比表面积和强吸附性能,将污水中的有害物质吸附到活性炭表面。

通过活性炭的吸附作用,可以去除污水中的有机物和部分重金属。

3. 污泥处理钢铁厂污水处理过程中产生的污泥需要进行处理和处置。

常见的污泥处理工艺包括浓缩、脱水和焚烧。

- 浓缩:通过物理或化学方法将污泥中水分含量降低,达到减少体积和重量的目的。

铁矿、钢铁厂污水处理方法

铁矿、钢铁厂污水处理方法铁矿和钢铁厂是重要的工业部门,但由于其生产过程产生的污水对环境造成巨大影响。

因此,寻找合适的方法来处理这些污水,保护环境变得尤为重要。

以下是一些可行的铁矿和钢铁厂污水处理方法,具体如下:1. 筛选过程:在铁矿和钢铁生产中,污水中含有大量的悬浮物,通过筛选过程进行初步处理。

这一步骤通过去除较大的杂质,使得后续的处理过程更加高效。

2. 沉淀:将污水经过适当的混凝剂添加后,通过沉淀过程去除悬浮物和一部分溶解性有机物。

此过程利用了混凝剂与污水中的有机物和颗粒物亲和力不同的特点。

3. 气浮:气浮是一种常用的污水处理方法,特别适用于铁矿和钢铁厂污水处理。

通过向污水中注入微小的气泡,使悬浮物聚集在气泡上升的过程中被捕获,从而实现去除的效果。

4. 曝气反应池:曝气反应池是将污水置于通气设备下,利用氧气使污水中的有机物得到降解和去除的过程。

这种方法有效地提高了水体中的氧含量,促进了污水中有机物的分解,从而达到净化处理的目的。

5. 活性污泥法:活性污泥法是一种通过向污水中添加具有生物膜的活性污泥,并通过氧化作用分解有机污染物的处理方法。

在铁矿和钢铁厂污水处理过程中,通过恰当的搅拌和通气,使活性污泥与污水进行充分的接触和反应,达到高效去除有机物的效果。

6. 生物膜技术:生物膜技术是一种利用固定生物膜处理污水的方法,常用于铁矿和钢铁厂污水处理。

通过在反应器内表面固定生物膜,形成稳定的微生物群落,在有机废水处理过程中实现高效降解和去除有机物的效果。

7. 吸附过程:吸附是一种将污水中的溶解性有机物和重金属去除的有效方法。

在铁矿和钢铁厂污水处理中,通过添加适宜的吸附剂,如活性炭、氧化铁等,将有机物和重金属吸附在表面,从而净化污水。

8. 高级氧化过程:高级氧化过程是一种利用氧化剂(如臭氧、过氧化氢)来处理污水的方法。

通过加入适量的氧化剂,使污水中的有机物通过氧化反应降解为无害物质。

9. 膜分离技术:膜分离技术是一种通过膜隔离和过滤污水中的固体颗粒、有机物和重金属离子的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁冶炼生产工艺及废水处理工艺

冷轧、焦化工序的外排水,因水中含有酚、氰化物、氨氮、油、COD、C1一等污染物及高含盐量对处理工艺、生产系统具有较大影响,因此该两部分废水不进入综合污水处理站,分别进行有针对性的处置,处理后的废水回用料场、烧结等用户。

1.焦化酚氰废水处理:

焦化生产工艺及废水来源:

对各种废水的处理:

(1)剩余氨水

剩余氨水部分以一定速度送至溶剂脱酚工序,经萃取脱酚后送入蒸

氨工序,蒸氨后送到生化水处理装置进行最终处理,一般脱酚、蒸

氨后废水含酚量300-400mg/L,含氨氮100-400 mg/L。

(2)各路煤气水封污水

焦化厂的焦炉煤气总管线路长,根据清污分流的原则,将有所水封

废水分别就近集中回收到底下回收槽,并增设公用管线,用水泵分

时间段定期抽送至机械化氨水焦油澄清槽,实现所有废水的集中回

收,无污染外排

(3)粗苯分离水

在粗苯分离水排放线路中增设一组轻重油回收补入洗苯系统再利用,除油后的粗苯分离水引入煤气水封污水地下槽,与煤气导淋水混合

后,定期用泵抽到机械化澄清槽。

(4)终冷污水处理

煤气在进入终冷时,氨被终冷水洗下,因此必须定期对终冷污水进

行置换(怎么置换?),否则终冷水中的氨含量将持续升高,不仅会

增大对粗苯生产设备的腐蚀,还会影响粗苯生产。

因此焦化厂会结

合实际,将部分终冷水以一定流量送到炼焦作为熄焦补充水,同时

还增配一根专用管线,根据终冷水量和含氨浓度,及时将需置换的

部分终冷污水以一定流量送往一、二段煤场作为灭火和防扬尘喷淋

水,实现多于的终冷水不外排。

(5)污水的生化处理

COD含量为1000-3000mg/L、酚含量为100-300 mg/L、油含量≤40

mg/L,氰含量≤30 mg/L,氨氮含量≤400 mg/L的多路废水以一定流量直接混合进入预沉池,流入隔油池,再经除油气浮池后,用压缩空气提升器提升至匀和池,在与计量槽和生化C池的回配水、稀释水混合后,以一定流量自流入一段曝气池,与再生段回流污泥混合流入二沉池,经沉淀分离后,提升至二段曝气池,再次氧化吸附,处理后的废水经二段二沉池分离后,抽送到反硝化池,反硝化后的废水入硝化池,从而完成废水的生化处理。

生化出来的COD含量≤200 mg/L,酚含量≤15 mg/L,氰含量≤1 mg/L,油含量≤10 mg/L,氨氮含量≤50 mg/L,实现了达标排放。

2.炼铁作业部废水处理

处理工艺与炼钢一样

3.炼钢作业部废水处理

(1)炼钢工艺流程及废水来源:

炼钢废水种类:

A.间接冷却水(净循环冷却水),来自转炉,电炉,烟罩等设备的冷却水

B.直接冷却水:对钢锭模喷淋冷却,连铸坯二次冷却,连铸机冷却和钢坯火焰清理设备的冷却水

C.生产工艺过程废水:炼钢烟气和火焰清理烟气净化废水,清洗车间废水等

(2)炼钢作业部废水在车间外并无独立污水站进行处理,而是针对车间

三种废水用水循环系统进行处理回用,一种循环对应相应的用处。

A.间接冷却水处理(净循环水系统)

循环原理:由供水泵将原水打到设备进行冷却,其压力基本不卸掉,利用回水剩余的压力回到间接水处理的冷却塔,然后回到冷水池,并在冷水池中加入杀菌灭藻剂、除垢剂,缓蚀剂进行处理,然后再通过泵打入设备去进行设备冷却。

注:间接冷却水由于不直接接触产品及生产生产产品的设备,其冷却水比较是一套循环系统设备,用于间接冷却水的处理,处理后再循环使用到产生冷却水的设备当中去进行再次冷却,此范畴属于清水范畴。

B.直接冷却水(浊循环水系统)

整个系统不断循环过程中,有99%用于循环利用,1%必须要强制排污,因为整个循环过程中,为了保证水质稳定,冷却塔有蒸发,浓缩,水中的含盐量便会增多,这样,就必须强制排除少部分水出来通过管道流入综合污水处理厂去,剩下部分再通过不给水进行稀释,这样便可保证冷水塔里的水含盐量在一定的控制范围内(一般循环水系统中,设备对循环水的要

求设计标准是含量量不超过2000mg/L,但是一般在实际中,都是控制在1000 mg/L左右,经过不给水稀释后一般含盐量能控制在800 mg/L左右),这样不至于对设备造成腐蚀性。

直接冷却水相对间接冷却水水质复杂较多,其浊度会更大,含氧化铁皮,含油及其他一切悬浮物等杂质,所以处理工艺相对间接冷却水更为复杂,连铸废水处理工艺如下:

注:首先流入铁皮沟,流入旋流井中,利用它的旋流,将废水里的较大的粗颗(氧化铁皮)粒甩掉,沉入池子里,然后进入平流沉淀池,将中小颗粒的氧化铁皮去除,出水然后进入高速过滤器,主要拦截小颗粒氧化铁皮,经过这三级处理后,进入冷却塔,然后进入冷水池,往冷水池中加入除垢药剂,再用于设备和产品的直接冷却(也即连铸二冷喷淋等工序)就达到了连铸二冷喷淋用户户的水质要求了,进入到连铸二冷喷淋中去进行冷却;连铸二冷喷淋对水质的要求不高,达到钢铁冶炼工业生产用水的指标就可以,这个比排放标准要好。

炼钢烟气净化废水处理工艺:(属于工艺部分)

现在的烟气净化工艺不像过去那么复杂,无经过旋流井,平流沉淀池之类的,是先流到到全厂的回水的收集水池,然后通过回水提升泵,直接打到水处理区的高速过滤器就可以完成,然后送入冷却塔,流入冷水池,加药剂,最后循环使用,这又是另外一个单独的循环系统,用于烟气净化水这一个系统。

要求的供水水质的ss也是20-50,上高速过滤器都能满足。

C.生产过程中产生的废水:

一般指的就是清洗车间产生的废水,这些都通过排污管道排入全厂的综合污水厂去进行处理。

4.热轧废水处理

5.冷轧废水处理

6.综合污水处理厂

综合污水处理厂接收的水来自烧结,炼铁,炼钢,热轧车间的循环水的强制排污水和各车间的一些地面冲洗水等污水,通过底下排污管道排入综合污水处理厂的调节池中,这些地下排污管道通过自流的方式流出,但是由于没有足够的空间和坡度,在一些地方也需要用潜污泵进行提升,然后继续自流。

综合污水处理厂有生产污水处理和生活污水处理两套系统,其中生活污水处理采用的是采用A/O生化法,处理后的出水与生产污水混合一起进行后续综合处理。

生产污水处理系统其主要污染物为SS、油、COD (主要为非溶解性)。

因 BOD5/COD值比较低,不适于生物法处理流程,所以通过混凝、沉淀、澄清、过滤的物化法处理工艺对以上污染物进行有效的去除。

物化法处理工艺的核心单元是混凝沉淀、过滤系统。

生产废水处理其工艺流程如下:

①

注:生产污水通过暗管自流至污水处理站,经进水总闸板,进入预处理构筑物。

污水通过粗、细格橱处理后,经调节池进入吸水井,由潜污泵提升至沉淀池,池内投加混凝剂、絮凝剂、石灰药剂,并采用机械搅拌进行混凝絮凝反应后,进入澄清沉淀区域,经沉淀分离后进入PH调节池,PH调整后进人滤池进行过滤,再通过加氯消毒后进入回用水提升水池,经泵提升上塔进行冷却后,进入原水提升水池,再由供水泵送至厂区生产一消防给水管网。

沉淀池的底流污泥通过泥浆泵送至压滤机进行脱水处理,脱水后的泥饼含水率小于50%,用汽车送至环保部门指定地点填埋。

生活污水处理工艺(A/O生化法):。