马铃薯收获机分析

马铃薯收获机选型试验分析

的4 5号圆钢沉孑 铆接而成 , L 减少 了工作过程 中的磨损 ,

34 12 型 马铃 薯 挖 掘 机 在性 能 试 验 中 3 指 .U- 5 0 项

力以上拖拉机牵 引 的马铃 薯收获机 调整使 用适 当 , 配 故 障率较少 , 受到农机作业服务组织和农 民的欢迎 。 而获得较 高生产率 ,纯工 作小 时生产 率指 标达到设计 标都符 合国家标准要求 ,但 由于机具牵引架 和挖 掘铲

的挖 掘机 ,基本能够满足马铃薯地下分布 深度范 围内的挖掘作业 。由于垄作种植 马铃薯 机械化收

获可降低 动力消耗 1%~ 0 因此 ,5 3 0 2 %, 2 ~ 0马力拖

拉机 牵引的小型 马铃薯 收获机 , 适合 于垄高 le Om

以上的起垄种植模式 的收获 ,不适 合平 作种植 的

ቤተ መጻሕፍቲ ባይዱ

36 .

15 . 07 .

2 试验地特征 试验地点选择宁夏西 吉县 兴隆镇 马 . 铃薯 机械化生产示范基地 , 土壤类 型是 黑垆 土 , 土壤 含 水率 1.%, 5 4 土壤坚实度 78:c 种植方式是三铧犁 . gm。 k/ 开 3沟种 2 , 行 大行距 4 . m, 8 c 小行距 2 e 平均株距 8 2m,

一

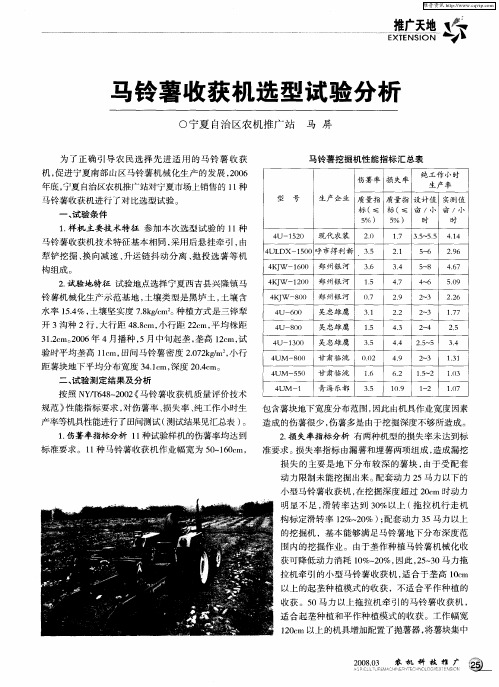

马铃薯挖掘机性能指标汇总表

伤 薯 率 损 失 率 纯 工 作 小 时

生 产 率

型 号 生 产 企 皿 质 量 指 质 量 指 计 值 实测 值 设

标 (≤ 标 (≤ 亩 /小 亩 /小

5 ) % 5 ) % 时 时

、

试 验 条 件

4 12 U一 5 0 现 代 农 装

1 1 . 3

10 .3

3 . m。0 6年 4月播种 , 1 o 20 2 5月中旬起垄 , 高 1c 试 垄 2m, 验时平 均垄高 1c 田问马铃薯密 度 2 7k m , lm, . 2 ̄ 小行 0 距薯块 地下平均分布 宽度 3 . m, 41 深度 2 . m。 e 04 c

马铃薯收获机技术发展现状分析

马铃薯收获机技术发展现状分析第一篇:马铃薯收获机技术发展现状分析马铃薯收获机技术发展现状分析摘要: 分析了我国马铃薯产业的现状以及马铃薯机械化收获的意义;综述了国内外马铃薯收获机械发展现状;简要介绍了目前国内外主要的马铃薯收获机,并针对目前国内马铃薯收获机械产品本身及其市场存在的主要问题,提出了相应的对策和建议。

关键词: 马铃薯;收获机;发展现状。

0 引言马铃薯(学名:Solanum tuberosum,英文:potato),属茄科多年生草本植物,块茎可供食用,是全球第三大重要的粮食作物,仅次于小麦和玉米。

马铃薯分布广泛,营养丰富,素有“地下苹果””饮食新贵“和”十大热门营养健康食品”之称。

我国是世界马铃薯种植面积最大的国家,其年种植面积与产量分别在1050公顷和 8000 万吨左右。

同时,我国马铃薯消费量以年均 8%的速度增长,是世界上消费量增长最快的国家之一。

马铃薯适应性强,产业链长且产值高,发展马铃薯生产对优化调整农业产业结构“农民增收”促进经济发展“确保粮食安全及实现千年发展目标具有重要且不可替代的战略地位。

我国是马铃薯生产大国却不是强国,国际竞争力差。

我国马铃薯生产存在一系列问题,如品种单一”农艺标准不一“生产技术粗放”管理水平差及机械化水平低等。

其中,生产机械化水平低严重制约着我国马铃薯产业的发展。

在农村劳动力结构发生转变以及劳动力成本日益增加的背景下,提高马铃薯机种和机收的水平对于马铃薯生产发展具有重大意义。

1国内外马铃薯收获机械发展现状1.1 国外马铃薯收获机械现状国外马铃薯机械化收获起步早、发展快、技术水平高。

从20世纪初开始发展,到80年代初,多数国家通过马铃薯联合收获机直接收获的方式,或挖掘-捡拾装载机加固定分选装置来进行分段收获的方式,相继实现了马铃薯生产机械化[Dal。

其机器具有生产效率高、技术水平高以及稳定性高的“三高”特点,并广泛应用当前高新技术。

例如,在生产制造方面,采用虚拟制造技术、微细加工、激光加工技术、电磁加工技术、超塑加工技术以及复合加工技术等先进制造技术等,大大提高了国外机具的制造精度和生产效率,降低了制造和使用成本,提高了作业效率和国际竞争力;在工作方面,采用振动和液压技术进行仿形挖掘,采用传感技术控制土壤喂人量、马铃薯传运量以及分级装载,采用气压、气流和光电技术进行碎土及分离清选,并搭载了基于PDA/GPS/GPRS/GIS等技术的农机终端操作系统,可利用微机完成相关的监控、控制和调度等操作。

马铃薯收获机主要问题机理分1析及其对策---精品管理资料

马铃薯收获机主要问题机理分析及其对策摘要:针对大中型及小型马铃薯收获机的结构特点,分别对其壅土、垄高适应性差以及伤薯和埋薯等常见主要问题的产生机理进行了分析,并从相关结构设计及工作参数设置方面提出了相应对策,以期对马铃薯收获机的设计和应用提供指导和帮助。

关键词:马铃薯收获机;壅土;垄高适应性;伤薯;机理0 引言马铃薯收获过程的用工量占其整个生长期总用工量的半数以上。

以往马铃薯收获作业基本靠人工完成,不仅效率低下、劳动强度大、生产成本高,而且作业质量差,损伤、丢失严重。

20世纪60年代,我国开始自行研制马铃薯收获机,到了2O世纪8O年代,随着改革开放的开始,伴随着各种规格款式国外先进马铃薯收获机的引入,以及自主研发能力的不断增强,我国马铃薯收获作业的机械化进程开始启动,基于国情及产业发展现状,我国马铃薯种植业包括耕地面积较大的大中型农场、家庭种植大户,以及为数众多地块较小的中小户型从业者,其各自的实际作业需要使得大中小各型马铃薯收获机均有广泛的市场需求。

我国幅员辽阔,马铃薯种植分布广泛,各地土壤、气候等自然条件差异较大,农艺参数(垄宽、垄高、种植深度等)又不尽相同,这对马铃薯收获机的作业性能提出了很高的要求。

1 基本结构及工作流程1.1 基本结构应用中的大中型马铃薯收获机均采用杆条链作为土薯分离输运装置,然而对于小型马铃薯收获机,目前我国除了杆条链式之外,还存在摆动筛式和转笼式结构的机型,但后两者在实际应用中所占份额较小。

本文仅以杆条链式马铃薯收获机进行相关分析及论述,其中部分内容同样适用于其它两种机型。

图1所示为一款单行杆条链式马铃薯收获机。

实际应用中的马铃薯收获机大多所具有的基本结构组成包括:悬挂架、挖掘铲、传动系统、机架、抖动升运链和支撑行走轮。

对小型马铃薯收获机而言,结构上多数也仅具有以上基本组成。

1.2 工作流程马铃薯收获作业中,常见收获机的主要工作流程基本均采用如下形式:铲式挖掘一(往复碎土)一杆条链输送抖动分离一(抖动筛分离)一马铃薯明落地表一人工捡拾.作业过程中,收获机与拖拉机后悬挂式联接,拖拉机提供牵引动力,并由动力输出轴输入配套动力驱动杆条链完成含薯土壤的输送及抖动分离。

马铃薯收获机研究的技术难点与使用注意事项

机电信息工程马铃薯收获机研究的技术难点与使用注意事项郭洪友(建平县农机质量监督管理站,辽宁朝阳122400)摘要:本文对马铃薯收获机进行有效研究,认真 分析马铃薯收获机的技术难点,进一步提出马铃薯收 获机的使用注意事项,希望能为马铃薯产业的发展提供参考性建议&关键词:马铃薯收获机;技术难点;注意事项1马铃薯机械化收获技术马铃薯机械化收获技术主要包括:杀秧、挖掘、拾捡、分离、储运等 工序。

现阶段,马铃薯收获机可以分为以下2类:第一,马铃薯挖掘机,相对来说,马铃薯 挖掘机仅能实现简单的操作作业,挖掘机将马铃薯翻出 地表后,通 工拾捡生产效率,并且具有价格低、配套动力低等优势,但是在生产效率上 在约性,仅可适用于小范围地块使用;第二,马铃薯收获机不仅具有复合型功能,还可一次性完成马铃薯全程机械化收获作业,是 马铃薯生产效率的 途径,但是该机械成本较高、配套动力较大1(在收获马铃薯的过程中,如采用机械化作业, 用专业将土地表层的茎,这 -茎 机械等 的 ,并可在一程度上减少马铃薯的机械 率,因此,马铃薯获机在 及上,既要满足马铃薯机械化生产 ,还需在最上降低马铃薯的率,马铃薯储 的 。

此外,还应对马铃薯的挖掘深 随,尽可能减少泥土翻动,从而 机械化生产中出现伤薯、漏挖等问题。

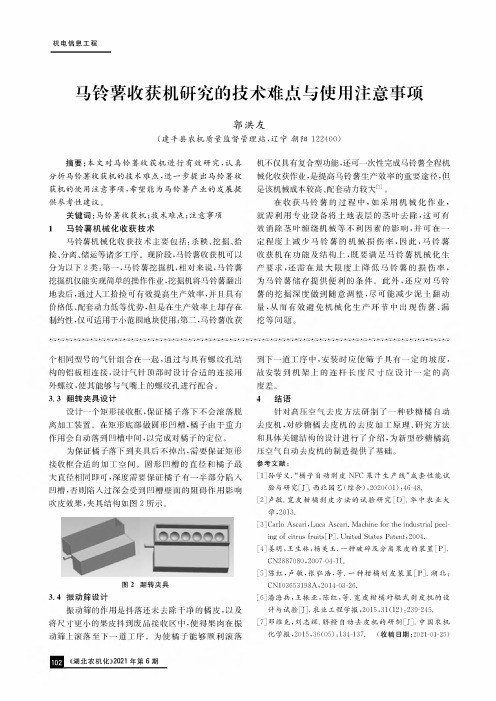

个相同型号的气针组合在一起,通过与具有螺纹孔结 的铝板相连接,设计气针顶部时设计合适的连接用 螺纹,使其与气嘴上的螺纹孔进行配合。

3.3翻转夹具设计设计一个矩形接收框,保证橘子落下不会滚落脱离加工装置。

在矩形底部 形凹槽,橘子由于重力 作用会自动落到凹槽中间,以完成对橘子的 。

证橘子落下到夹具后 , 证矩形合适的加工 。

圆形凹槽的子最相同即可,深证橘子半部分陷入凹槽,否则陷入过深会 凹 的 作用影响吹皮效果,夹具结构如图2所示。

图2翻转夹具3. 4振动筛设计振动筛的作用是抖落还未去除干净的橘皮,以及 将 小的 抖到废区中) 肉在振动筛上滚落至下 工序。

小型马铃薯收获机关键部件的设计与研究

小型马铃薯收获机关键部件的设计与研究小型马铃薯收获机关键部件的设计与研究一、引言马铃薯是一种重要的粮食作物,全球广泛种植。

随着农业机械化的发展,马铃薯收获机的设计与研究越来越受到关注。

本文将重点关注小型马铃薯收获机的关键部件的设计与研究,并探讨其对农业生产的影响。

二、装置设计与结构1. 刮土器刮土器是小型马铃薯收获机的重要部件之一,主要用于将土壤和马铃薯分离。

传统的设计常采用刮板式结构,但该结构存在易堵塞的问题,并且对地面的适应性较差。

目前,一种新型的刮土器设计使用了扭曲形状的刮条,可以更好地解决堵塞问题,提高收获效率。

此外,刮土器的高度也需要根据生长周期的不同进行调整,以适应不同生长阶段的马铃薯植株。

2. 收获刀具收获刀具是小型马铃薯收获机的核心部件之一,它直接影响到收获效果和品质。

传统的刀具常采用锯齿状设计,但其使用寿命较短,易损坏。

为了提高刀具的耐用性,一种新型的收获刀具采用了硬质合金材料,并进行了表面涂覆处理,使其更加耐磨。

此外,还可以采用可调节刀宽的设计,以适应不同大小的马铃薯。

3. 挖掘器挖掘器是用于将马铃薯从土壤中挖掘出来的部件,其设计需要考虑挖掘深度、挖掘速度和对植株的影响。

传统的挖掘器常采用旋转刀具的结构,但使用时容易造成植株损伤。

一种新型的挖掘器采用了挖掘梳的结构,可以更好地保护植株,并提高挖掘速度。

此外,挖掘器还可以加装泥土除尘装置,减少土壤对马铃薯的附着,提高收获效果。

三、关键技术与创新1. 无人驾驶技术当前,无人驾驶技术在农业机械中得到了广泛应用。

小型马铃薯收获机也可以通过无人驾驶技术实现自动导航和作业,提高作业效率和安全性。

通过激光雷达等传感器进行地面实时测量和障碍物检测,结合GPS定位系统进行精确导航,可以实现无人驾驶收获机的自主行驶,大大减轻了农民的劳动负担。

2. 数据采集与分析小型马铃薯收获机可以搭载传感器和数据采集装置,实时采集土壤的湿度、温度、pH值等信息,以及马铃薯的生长情况、果实数量和品质等数据。

马铃薯收获机

马铃薯捡拾机发展现状及主要功能结构研究

马铃薯捡拾机发展现状及主要功能结构研究马铃薯捡拾机是一种农业机械设备,用于收集和清洁种植在地面上的马铃薯。

在种植马铃薯的过程中,农民需要将地里的马铃薯挖掘出来,以便进行后续的加工和销售。

传统的马铃薯挖掘方法通常是靠人力进行,这种方式效率低、劳动强度大且不具备连续作业的特点。

为了解决这个问题,马铃薯捡拾机应运而生。

马铃薯捡拾机是一种自动化的机械设备,能够快速、高效地将马铃薯挖掘出来,并自动将其清洁干净。

它的出现不仅大大提高了马铃薯的收割效率,也减轻了农民的劳动压力,极大地提升了生产效益。

马铃薯捡拾机的主要功能结构包括挖掘系统、捡拾系统、清洗系统和输送系统。

挖掘系统是马铃薯捡拾机的核心部分,它由马达、转子和铲铁等组成。

挖掘系统利用马达的动力,通过转子和铲铁的高速旋转,将地里的马铃薯挖掘出来,并抛离到捡拾系统中。

捡拾系统主要通过网带和拨轮来实现。

当马铃薯被挖掘出来后,它们会从转子上抛离下来,然后通过网带被输送到拨轮上。

在拨轮的帮助下,马铃薯会被捡拾系统中的手柄捡拾起来,并通过输送系统进行后续的清洗和分类。

清洗系统是将马铃薯清洗干净的重要环节。

马铃薯从捡拾系统进入清洗系统后,会被水流冲刷,将其外表的泥沙和杂质冲洗掉。

清洗系统通常由喷头和水泵组成,喷头会向马铃薯喷洒水流,水泵则提供压力将水流送到喷头。

输送系统负责将清洗干净的马铃薯输送到储存或包装的地方。

输送系统通常由传送带或输送管组成,它们能够将马铃薯快速、高效地运送到目标位置。

马铃薯捡拾机通过挖掘、捡拾、清洗和输送多个系统的协作,能够将地里的马铃薯快速、高效地收割和清洗干净。

随着科技的进步和农业生产的发展,马铃薯捡拾机不断进行技术革新和改进,以适应不同地域和规模的农业生产需求。

未来,马铃薯捡拾机将会更加智能化、自动化,为农民提供更加便捷、高效的收割方式,促进农业生产的升级和发展。

薯类收获机市场分析 (恢复)

薯类收获机市场分析及生产和营销方案盛彬一、马铃薯收获现状马铃薯是一种世界性经济作物,是继小麦、水稻和玉米之后的第四位重要粮食作物,蔬菜、饲料和工业原料兼用的主要农作物、种植范围广、产量高、营养丰富均衡,马铃薯因具有丰富的营养价值、药用价值和经济价值,而受到全世界的欢迎。

由于薯类埋于地下,多年来主要依靠人工作业来完成收获,铃薯在我省的收获季节早大白马铃薯是每年7月上旬,晚土豆到10月1日左右,收获期3个月左右,现在还没有能够适应我省土壤特性的土豆收获机,因此我省收获方式基本上是用小四轮拖拉机配挂牵引犁进行收获,人工捡拾,恰逢农村最忙的季节,劳动力非常紧张,马铃薯又是非常娇嫩的作物,人工收获一公顷马铃薯成本非常高(3000元=150元/人×20人)、劳动效率低(30人每天只能收获一公顷)、且收净率低(有埋土豆的)、破损率比较大。

严重影响了薯类的种植规模。

为此,为提升薯类生产机械化水平、提高薯类产量、减轻劳动强度、增加农民收入,我公司引进了国内最先进的薯类机械技术,进行研发,并以研制出一台样机,并准备在7月10前生产50台,根据市场情况在确定下一步产量。

二、我公司生产的龙江4UX-2B新型高效马铃薯收获机的优势该机是收获马铃薯、红薯等薯类根茎作物专用收获机械,还可兼收花生、胡萝卜、洋葱、大蒜等农产品,可一次完成挖掘、升运、清理、分离、放铺等多项作业。

该机原理先进,适应性好,可靠性高,拥有发明专利,国内首创,专利号201020298338.9,属是目前薯收获机领域的最先进产品。

其技术参数如下:配套功率:8-35kW(12马力以上);挖掘行数:2行;适应垄距:60-70cm;挖掘深度:20cm以上;挖净率达≥99%;明薯率:100%;伤薯率≤1%;生产率:0.3-0.5hm2/h。

主要特点:1、适应性好:该机前端具有高强度锰钢犁沟组合铲:入土效果好,可顺利挖掘;还具有圆盘刀,切断草茎,不堵草,减少了工作阻力;后端具有两级振动,高效分离,筛土彻底,漏土快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1马铃薯收获机的分析1.1 马铃薯收获机研究的目的和意义马铃薯是我国继小麦、水稻、玉米之后的第四大作物,主要分布在黑龙江、新疆、甘肃、内蒙、山西、陕西、宁夏、云南、贵州、青海、吉林等省区,年产鲜薯近6000多万吨。

我国马铃薯种植面积以10 万hm2/年的增长速度逐年增加,2001 年达到472 万hm2,产量居世界第1 位[1-2]。

我国是马铃薯生产第一大国,但却是马铃薯成果转化比较差的国家。

据联合国粮农组织报告,我国马铃薯平均产量仅为13.9t/hm2,而欧美发达国家平均单产35~43t/hm2。

世界马铃薯中心的研究表明:在世界范围内对马铃薯的需求到2020年将有望增长20%,超过水稻、小麦、玉米的增长。

届时发展中国家对马铃薯的需求将是2000 年的2 倍[3-5]。

随着市场对马铃薯需求的不断增加,国外一些大公司纷纷在中国从事马铃薯生产与加工业务,国内一些生产企业也纷纷加入这一领域,使得马铃薯生产开始向生产基地规模化、标准化迈进[6]。

然而,一个残酷的现实却是,占生产总用工70%以上的马铃薯收获作业至今基本上还是停留在传统的人工割秧、镐头刨薯、人工捡拾的阶段,严重影响了马铃薯的规模生产,使之远远满足不了市场的需求。

伴随种植面积和产量的增长,马铃薯收获成为一个重要的研究课题。

国内外对马铃薯收获机械研究投入了相当大的人力和物力。

我国现阶段的马铃薯收获机还是以简单挖掘人工拣拾为主。

而国外已经实现了机械化与自动化的结合,将液压技术、振动分析、电子技术、传感器技术应用于作业机械中,大大地降低了劳动者的工作强度。

1.2 国外马铃薯收获机的发展现状国外马铃薯收获机械化收获起步早、发展快、技术水平高。

20世记初,欧美国家出现畜力牵引挖掘机来代替手锄挖掘马铃薯、随后改由拖拉机牵引或悬挂。

20年代末出现了升运链式和抛掷轮式马铃薯收获机。

在20世纪40年代初,前苏联、美国就开始研制、推广应用马铃薯收获机械,50年代末即己实现了机械化。

70~80年代,德、英、法、意大利、瑞士、波兰、匈牙利、日本和韩国亦相继实现了马铃薯作物生产机械化。

70年代主要是研制大功率自走式根块作物联合收获机,且以收获垄作种植为主[8]。

这些机型是大功率拖拉机变型,如荷兰在拖拉机基础上按照甜菜联合收获机的原理制成的双行马铃薯联合收获机,为了加强筛选效果,分离器有四个液压泵带动。

美国在1948年以前用收获机来收获马铃薯,然后人工捡拾,直到1967年,开始使用联合收获机。

20世纪80年代初期,联合收获机和分段收获的面积占马铃薯作物种植面积的85%,其中联合收获已达到50%以上。

20世纪90年代,美国已基本实现了马铃薯收获机械化。

前苏联是生产马铃薯作物收获机最早的国家,生产了许多半悬挂式机型,如KKY–2型、KOK–2型、KKP–2型等马铃薯作物联合收获机,机器体积较庞大笨重,到20世纪90年代初,马铃薯收获机共有16种机型,其中10种是联合收获机,90年代中期,开始生产自走式联合收获机,其劳动生产率比其它行收获机提高1~2倍[9]。

近年来,欧美的马铃薯收获机型仍然是以大功率机组为主。

这些机型只能在大面积土地上使用,不适用于中小地块。

有些国家和地区生产一些小型挖掘机械,如意大利的SP100机型为小型垄作收获机械。

在亚洲生产马铃薯收获机械的国家较少。

日本在1955年以前使用畜力挖掘犁,1955年~196年生产悬挂式抛掷式和升运链式收获机,70年代开始引进英国、美国等发达国家的联合收获机,并研制适合日本国情的联合收获机,对于根菜(萝卜、青芋等)机械收获的研究从1960年开始,近几年韩国、日本生产了一些小型马铃薯收获机,如韩国高山机械工业公司生产的小型单行和双行马铃薯、地瓜挖掘机械[10-16]。

从农业机械化发展过程来看,马铃薯收获机械发展较迟缓,只是在近50年才发展到较高水平。

在国外马铃薯收获机械中,挖掘机的生产和使用所占的比例趋于下降,而联合收获机得到迅速发展,形成了用联合收获机直接收获,或用挖掘-捡拾装载机加固定分选装置来进行分段收获的两种全面实现收获机械化的配套系统,基本上实现了马铃薯收获机械化。

而且,国外马铃薯收获机械大多采用升运链条式联合作业,技术上已达到相当高的水平。

像俄罗斯、德国、法国、英国美国、比利时和日本等国马铃薯收获机械化程度较高,收获机械性能稳定。

日本对生姜收获机械已经研制多年并有了一些成熟的机型,第一代机型只把根茎拔出地面,减轻了农民从地下挖出生姜的劳动量。

据有关材料介绍,现在第二代机型已经研制成功并开始使用,它是一种从收获到清理到包装的联合作业机械。

在韩国,对根茎收获机械的研制也取得了较大的成果,他们生产的一种配套于田园管理机的大蒜挖掘机,采用振动的原理,缓冲了阻力,并对根茎上附着的土块起到疏松和抖动的作用,是一种轻型高效的机具。

图1 EURO-V1400L马铃薯收获机图2 Spirit8200马铃薯收获机发展中国家基本上采用挖掘犁和挖掘机进行收获作业,发达国家的马铃薯作物收获已基本实现了机械化联合作业。

如德国、美国的联合收获机在自动化控制马铃薯分离以及减少马铃薯作物损伤等方面都有独到之处。

东洋农机公司、日本三A公司久保田公司等都生产适合小地块作业的中小型自走式马铃薯作物收获机[15]。

1.3 国内马铃薯收获机的现状分析近年来,国内市场上也出现了一些此类机械,如大蒜挖掘机就有对行松土铲式和不对行平铲式输送方式也有多种。

但大多数机型在适应性和质量可靠性方面仍然不同程度地存在着一些问题,主要体现在两个方面,一是损伤作物,因为象大蒜、生姜此类作物,收获时皮质鲜嫩易损,而损伤后会严重影响其价格;二是适应性差,因各地农艺不同,行距及株距存在着差异,机具难以满足这种要求。

由于进口农机具价格较高,农民难以接受,马铃薯收获机械还是要走国产化道路,而且还要根据中国国情,不能盲目照搬。

利用现有的机型,如田园管理机、手扶拖拉机及四轮拖拉机,对国外的机型原理加以消化吸收,研制出适合中国国情的机具。

国内根茎作物的机械化收获还有较长的路要走,不仅需要科研部门及企业的大力研制及投入,还牵涉到农民的认识和接受问题。

国内是小地块单户作业,农艺的差异较大。

农机不可能满足多种农艺要求,只有农民认识和接受了一种机具,采用较为统一的农艺,才能有利于这种机具的大量推广和应用。

国外发达国家(如日本、美国、法国、意大利等国)地下作物的收获已实现机械化,对于长根作物(萝卜、山药等)和短根作物(洋葱、大蒜等)都有不同的收获机械,工艺十分的先进,但机械价位较高,全部引进国内无法接受,大多用于沙壤土作业,这些设备不太适应我国地下作物种植的农艺要求和土壤状况。

根据以上分析,在国内外现有的基础上,结合我国农村市场的实际情况,分析国内马铃薯类作物的农艺要求和土壤的物理特性而研制出的多功能马铃薯类收获机[16]。

图3 1650型带臂式联合收获机综观国内外多功能马铃薯收获机的发展特点及外部环境,专家预测未来多功能马铃薯收割机的主要发展趋势是:(1)开发节能、高效、可靠、环保型产品的多功能马铃薯收割机。

(2)安全性及通用性是产品发展的重要目标。

(3)大型化与小型化仍是产品系列化的两极方向。

(4)技术进步、操作方便和售后服务将成为企业生存的三大关键因素。

1.4 马铃薯作物收获的主要方法在原始农业生产中,因种植作物不同,其收获方法及使用的工具也不相同[11]。

收获块根和马铃薯作物时,除了用手直接拔取外,主要是使用尖头木棍(木耒)或骨铲、鹿角锄等工具挖取。

根据生产规模,马铃薯的收获可采用不同工具,包括铲形耙、犁或商业马铃薯收获机(可从土中将马铃薯挖出并通过摆动或吹气将土薯分离)。

重要的一点是,在收获期间应避免出现碰伤或其它损伤,因为这会给贮藏期疾病提供入口。

现在人们基本采用单一型联合收获机,与拖拉机配套使用[18]。

1.5 多功能马铃薯收获机的发展趋势(1)向适应性,通用性发展如采取在一台马铃薯收获机上换装不同型号的清选、分离装置,摘果装置[19]。

采用可互换的滚筒式分离机构和圆盘割刀式分离机构,可用于花生、大蒜、洋葱等多种根茎类作物的联合收获,实现一机多用。

采用通用性好的果秧分离机构,适用于不同种类根茎类作物的秧蔓与果实的结构、形状、尺寸将两者分离,以适应多种作物和多种形式马铃薯作物的收获要求。

(2)向智能化方向发展我国的农机产品要想达到农业生产上的精耕细作,并追赶国际水平,就必须在智能化上下功夫[26],给农机产品配备精准的多功能的农业系统已经成为农机发展的潮流,经济作物的耕作机械应重点开发根作物的收获,以解决种植面积不断扩大的花生,大蒜,胡萝卜,马铃薯等马铃薯类果实的挖掘类收获机械输送和分离问题。

(3)向多功能联合型机械发展增加农业机械的使用方向,避免机械的单一性,实现一机多用,可用于花生、大蒜等多种根茎类作物的联合收获等作业联合在一起,并可增加其收割功能,以提高机具利用率[21]。

(4)向精量化农业机械发展开发安装有精量收获的传感器以达到提高收获率的目的。

(5)简化操作简化操作减少辅助工作时间,提高工作速度这是提高收获作业生产率的又一途径,如在可能的前提下尽量增大集收集箱的容积,减少装卸的次数,其底部采用可打开的形式,以加快其收获完毕后清扫的时间。

(6)创新改造在原有单一挖掘机械的基础上创新改造,可增加挖掘机械的科技含量,提高自动化成效,极大限度的加强机械化。

如可将单片机控制技术引入挖掘机械,采用微机根据土壤类型,马铃薯的类型自动控制挖掘深度和清选程度,提高收获自动化效率。

采用新原理、新结构、新材料、新工艺,以减轻重量、减少阻力延长马铃薯收获机的使用寿命和扩大使用范围,及降低生产、使用费用。

将是马铃薯收获机械发展的又一特点[22-26]。

2总体方案的设计2.1整体布局的设计其传动图如图4:图4 传动图1、万向联轴2、链轮3、减速器4、动力输出轴5、输送链驱动轴6、抖动轮轴其总体结构图如图5:图5 总体结构图1、V带轮2、V带3、机架4、抖动轮5、减速器6、联轴器7、悬挂架 8、挖掘铲 9、链轮 10、传动链 11、地轮2.2工作原理本机主要由V带、减速器、抖动轮、机架、挖掘铲、传动链、地轮构成。

拖拉机产生动力通过减速器和带轮将所需要的动力传送到链轮上,链轮带动链条从而带动分离装置运动,将从挖掘铲部挖出的马铃薯向机器后方运送,同时由于有抖动轮的作用,使得马铃薯在输送的过程中实现马铃薯与土的分离,而达到了分离的目的。

最后马铃薯落入收集箱中。

3 传动比的确定与减速器的选择3.1传动比的确定该多功能马铃薯收获机的配套动力为40.5~50KW 的拖拉机,其输出轴的转速为540r/min ,通过一级减速器和带传动,设其总的传动比68.2=i 减速器的传动比21=i 。