露天矿生产工序

露天矿山生产工艺流程

露天矿山生产工艺流程Open-pit mining is a surface mining technique that extracts minerals from the Earth's crust by removing the overlying soil and rock. It is used to extract a variety of minerals, including coal, copper, gold, and iron ore.The open-pit mining process typically involves the following steps:1. Exploration and drilling: The first step is to explore the area to determine the location and extent of the mineral deposit. This is done through a combination of geological mapping, geophysical surveys, and drilling.2. Overburden removal: Once the mineral deposit has been identified, the overlying soil and rock (known as overburden) must be removed to expose the ore. This is done using a variety of methods, including blasting, bulldozing, and shoveling.3. Ore extraction: Once the overburden has been removed, the ore is extracted from the pit using a variety of methods, including blasting, shoveling, and draglines.4. Hauling and processing: The extracted ore is then hauled to a processing facility, where it is crushed, screened, and processed to remove impurities and extractthe valuable minerals.5. Reclamation: After the mining operation is complete, the site is reclaimed to restore it to a natural or productive state. This may involve replanting vegetation, restoring the soil, and creating new habitats for wildlife.中文回答:露天矿山生产工艺流程。

露天采矿的工艺流程

露天矿开采由剥岩、采矿和掘沟三个环节组成,其主要生产工艺程序:穿孔、爆破、铲装与运输及岩石的排卸。

一、穿孔作业及安全要求1、穿孔作业基本情况穿孔作业是露天矿开采的首道工序,其目的是为爆破工作提供装放炸药的孔穴。

穿孔质量的好坏,直接关系到其后的爆破、采装、破碎等工作的效率。

穿孔方法:热力破碎穿孔和机械破碎穿孔两种方法。

穿孔设备:常用的穿孔凿岩设备按穿孔深度分为浅孔凿岩机(凿岩机和凿岩台车)和深孔凿岩机(牙轮钻机和潜孔钻机)。

2、凿岩机的技术性能(1)牙轮钻机牙轮钻机是我国大型露天矿山广泛使用的一种高效率的穿孔设备。

按穿孔尺寸计算,牙轮钻机穿孔的速度一般为4000~6000m/月,最高可达10000m/月以上;若按台年穿爆量计算,一般为400万~600万t,最高可达1200万一1400万t,是钢丝绳冲击钻机的4~5倍。

牙轮钻机的钻孔速度比潜孔钻机约高40%~100%。

从经济效果衡量,牙轮钻机穿孔的成本也最低,大约为钢丝绳冲击钻机的75%,为潜孔钻机的70%。

缺点:牙轮钻机机身较重,价格昂贵,约200万/台,钻头2-3万,占钻孔成本的40%-50%,可通过提高钻头质量,延长其使用寿命来降低钻孔成本。

(2)潜孔钻机潜孔钻机是我国20世纪50年代开始使用的一种穿孔设备,60年代取代了钢丝绳冲击钻,主要适用于中小型露天矿。

它的主要特点是:①孔径小(Φ150~200mm),能钻凿斜孔,爆破的矿岩块度小,便于用小型挖掘机采装。

②设备结构简单,操作维护方便,机动灵活,价格低。

③设备效率发挥得较好,钻孔效率为2000m/(台.月),台年穿爆矿岩量约60万~150万t。

(3)凿岩台车凿岩台车是使用导轨式重型风动凿岩机的穿孔设备,由于设备简单、灵活、孔径小,可以打任意角度的炮孔,对提高劳动生产率,改善劳动条件作用明显,在小型矿山广泛应用。

3、凿岩安全要求二、爆破作业及安全要求爆破作业是露天矿开采的重要工序,为随后的采装、运输、破碎提供适宜的矿岩物。

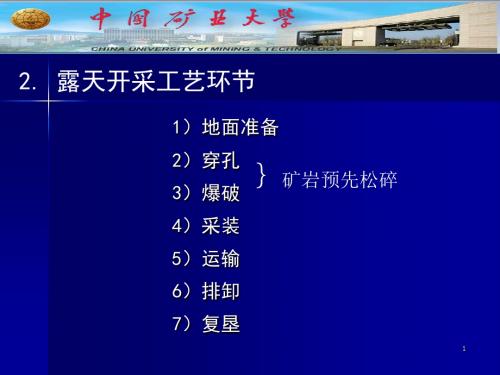

2.露采工艺环节

按挖掘机走行机构:履带式;轮胎式;迈步式。

25

2. 露天开采工艺环节

4)采装 单斗挖掘机;多斗挖掘机。

主要性能参数 标准斗容 提升速度 推压速度 12m3 1m/s 0.65m/s 主电机功率 最大挖掘半径 最大挖掘高度 750kW 18.9m 13.63m

行走速度

最大提升力 最大推压力 最大爬坡角度 平均比压

0.69km/h

1029kN 617kN 13度 225kPa

最大卸载半径

最大卸载高度 挖掘深度 工作重量 理论生产率

16.35m

8.45m 3.4m 459t 1490m3

26

2. 露天开采工艺环节

使用单位 设备型号及名称 C3100 斗轮挖掘机 理论生产能力 数量(台)

4)采装 多斗挖掘机

准格尔 黑岱沟 煤矿

3)爆破 – 露天开采对爆破工作的要求

23

2. 露天开采工艺环节

3)爆破 – 穿爆工作的技术经济指标

24

2. 露天开采工艺环节

4)采装 用挖掘设备将矿岩从原位挖取后装入运输设备 或直接倒卸至一定地点。 采装设备(挖掘机)分类: 按挖掘机斗数:单斗挖掘机;多斗挖掘机。 按挖掘机工作机构:正铲;反铲;拉斗铲; 按挖掘机使用动力:电铲;油铲(液压铲);

39

2. 露天开采工艺环节

4)采装 天开采工艺环节

1)地面准备

2)穿孔

3)爆破

4)采装

5)运输 6)排卸 7)复垦

41

2. 露天开采工艺环节

1)地面准备

2)穿孔

3)爆破

4)采装

5)运输 6)排卸 7)复垦

42

2. 露天开采工艺环节

1)地面准备 2)穿孔

露天矿生产工艺演示[业界研究]

![露天矿生产工艺演示[业界研究]](https://img.taocdn.com/s3/m/a16e040069dc5022abea0040.png)

深层分析

27

三、半 连 续 露 天 开 采 工 艺

深层分析

28

半连续露天开采工艺有以下两种:

1、电铲—卡车—半移动(固定)破碎站—胶带 2、电铲—自移式破碎机—胶带—排土机

深层分析

29

第一种半连续开采工艺:

单斗—卡车—半移动(固定)破碎站—胶带

相当于电铲—卡车工艺与连续工艺的结合, 现已广泛应用在我国露天煤矿的运煤系统。

缺点:

1.自移式破碎机在国内还没有使用经验;

2. 工作面胶带移设频繁,对生产有影响。

深层分析

43

四、吊 斗 铲 倒 堆 工 艺

深层分析

44

深层分析

45

深层分析

46

吊斗铲倒堆工艺

优点 1.无运输倒堆,工艺环节简单; 2 .生产成本低; 3 .受气候影响小。

缺点: 初期投资大,对开采条件要求较高,适应性差。

深层分析

42

半连 续 开 采 工 艺 优 缺 点:

电铲—自移式破碎机—胶带—排土机工艺(相 当于用电铲代替了连续工艺中的轮斗)

优点:

1.与轮斗相比,电铲挖掘力较高,对气候、矿岩硬度 的适应性强,开采强度大,适合于生产规模大的露天 矿;

2.采运排设备运营费用较低;

3.不使用卡车,油源不受限;

深层分析

39

使用自移式破碎机采装工艺

深层分析

40

自移动式破碎机

深层分析

41

半连 续 开 采 工 艺 优 缺 点:

1、电铲—卡车—半移动(固定)破碎 站—胶带工艺

是电铲—卡车工艺与连续工艺的结合,综合了 电铲—卡车机动灵活、开采强度大和连续工艺 生产成本低的优点,现已广泛应用在我矿露天

采矿课件cha10露天矿生产工艺

第十章 露天开采工艺 露天矿运输

装载工作面的辅助设备 :带式输送机用于露天矿采 掘工作面运输时,根据矿岩种类和大块率等因素选用不 同的辅助设备。

2024/3/30

图10-35 破碎筛分给料皮带运输系统

第十章 露天开采工艺 露天矿运输

三、联合运输 指从露天采场工作面

的装载点到货流卸载点(矿 石或废石场)之间有两种以 上的运输方式。如图所示。

穿孔设备选型:主要考虑露天矿的生产规模,其次考虑矿 岩性质、作业条件等。

穿孔设备数量计算:主要取决于矿山的采剥总量、钻机效率、 工作制度。

2024/3/30

二、爆破工作 ⒈ 露天矿爆破方法

⑴ 浅眼爆破法。 ⑵ 深孔爆破法。根据起爆顺序和起爆时间的不同,又分为齐发爆 破、秒差爆破、微差爆破。 ⑶ 大爆破(或称硐室爆破法) 。

第十章 露天开采工艺 露天矿运输

6、道路通过能力与运输能力 道路通过能力取决于单位时间内通过线路一定地点

的最大汽车数量,它与行车线数量、路面质量与状态、 汽车运行速度以及安全行车间距有关。

自卸汽车运输能力取决于汽车的载重量、运输周期 和班工作时间的利用程度等。

2024/3/30

第十章Байду номын сангаас露天开采工艺 露天矿运输

※主要优点: ①可以显著地增加岩石中爆炸应力,延长爆炸作用时间,改善炸 药能量的利用率和爆破效果; ②能控制爆堆宽度,避免矿岩飞散。

⒋ 露天矿临近边坡的控制爆破 ⑴ 预裂爆破

沿露天矿设计边坡境界线,钻凿一排较密集的钻孔,在采掘带主 爆孔未爆之前先行起爆,从而炸出一条有一定宽度并贯穿各钻孔的 预裂缝。

(1)电铲 电铲结构如图所示。

第十章 露天开采工艺 采装工艺

2024/3/30

露天开采工艺流程及相关技术

采用多排孔爆破时,后排孔应加大炮孔装药量。

前排孔: Q= q ×WP × a × H 后排孔: Q= q ×b × a × H ×t

其中: b—— 炮孔排距,

t—— 后排孔的装药增加系数,

钻机类型

轻型钻机

岩石硬度系数 F<8

转速 r/min 80~120

中型钻机 F=10~14 60~100

重型钻机 F=15~20 50~80

3、排渣风速与风量: 经验表明:排渣风量不足时,岩渣 在孔底被反复破碎,将显著地降低钻进速度和钻头寿命; 另一方面,排渣风量过大,从孔底吹出的岩渣对钻头和钻 杆的磨损作用也将显著增大。drilling视频

.

2、钻机的台年综合生产能力(23000~33000m/a) 由于管理和钻机本身故障引起的停机原因, 牙轮钻机的年综合生产能力,如表18-4。

矿山

矿岩穿孔单台平均综合效率(m/年)

矿岩硬度系 数f

1994年

1995年

1996年

南芬露天矿 8~18

31780 28688 34320

水厂铁矿 8~14

.

排渣风量Q:

Q(D24d2)VH

D —钻孔直径;m

d —钻杆直径;m

VH — 回风速度; m/min Q—排渣风量,m3/min。

为了便于排渣,(D-d) 应大于20mm。

目前,国内外度趋向于加大排渣风量,借以提高钻头 的使用寿命和钻孔速度。

当炮孔直径为310mm时 ,钻杆直径为270mm,要求的排 渣风速为20m/s,排渣风量为4m3/s。

20

24.3

31.2

39.7

tooth 钻压超过岩石的抗压强度,岩石被 压碎,此时,钻孔速度快,钻头寿

露天煤矿工作流程编纂

露天煤矿工作流程编纂1. 摘要本文档旨在详细阐述露天煤矿的工作流程,包括准备工作、矿场开采、矿石运输、矿石处理等关键环节,以确保露天煤矿高效、安全、环保的生产。

2. 准备工作2.1 地质勘查在开始开采前,需要进行详细的地质勘查,了解煤矿的分布、储量、地质结构等信息,为开采提供依据。

2.2 规划矿区根据地质勘查结果,对矿区进行合理规划,确定开采范围、开采顺序、道路布局等。

2.3 基础设施搭建搭建矿区所需的基础设施,包括办公区、生活区、维修车间等。

3. 矿场开采3.1 开采设备选择根据煤层厚度、硬度等因素,选择合适的挖掘机、推土机、装载机等开采设备。

3.2 开采作业按照规划的开采顺序,利用挖掘机等设备进行煤层挖掘,然后由推土机进行表面平整,最后由装载机将煤炭装入运输车辆。

3.3 安全监管在整个开采过程中,需要设立专门的安全监管机构,对工作人员、设备、环境等进行实时监控,确保开采安全。

4. 矿石运输4.1 运输道路维护保证运输道路的畅通,定期对道路进行维修、清扫、浇水等。

4.2 运输车辆管理对运输车辆进行严格管理,确保车辆状况良好,避免因车辆故障导致的运输事故。

4.3 煤炭装载与卸载在装载和卸载过程中,确保煤炭的装载量、卸载精度等符合要求,避免煤炭损失。

5. 矿石处理5.1 煤炭筛选对运输回来的煤炭进行筛选,去除杂质,按照质量进行分类。

5.2 煤炭加工对筛选后的煤炭进行加工,如破碎、筛分等,以满足不同用户的需求。

5.3 环保处理在整个生产过程中,需要严格遵守环保法规,对废气、废水、废渣等进行处理,确保不对环境造成污染。

6. 质量控制与监测6.1 质量检测对开采、运输、处理等各个环节的煤炭质量进行检测,确保煤炭质量符合标准。

6.2 监测与调整通过对各个环节的实时监测,发现问题及时进行调整,确保整个生产流程的顺畅。

7. 结语露天煤矿工作流程的编纂是一个系统工程,需要各部门的密切配合,严格按照规范操作,以确保矿井的安全、高效、环保生产。

露天煤矿开采流程步骤详解

露天煤矿开采流程步骤详解露天煤矿是一种常见的煤矿开采方式,它以开放式采矿方式进行。

在露天煤矿的开采过程中,涉及到一系列的步骤和流程。

本文将详细解读露天煤矿开采的步骤和流程,并探讨其中的关键要素和技术。

一、准备工作1. 地质勘探和资源评估:在选择开采区域之前,煤矿公司会进行地质勘探和资源评估。

这些工作将确定矿区的煤矿储量、质量和分布情况,从而为开采工作提供依据。

2. 设计和规划:在资源评估完成后,煤矿公司会进行开采区域的设计和规划。

这包括确定露天矿场的大小、形状和布局等因素,以及确定采矿设施的位置和布局。

3. 环境评估和协调:在进行开采之前,煤矿公司需要进行环境评估,并与当地政府和相关利益相关者进行协调。

这是为了确保开采过程对环境的影响得到控制,并获得必要的许可和批准。

二、挖掘和开采4. 清理和拓展:在开始挖掘之前,煤矿公司需要首先清理并拓展地表。

这包括清除植被、移除上覆的土石等。

5. 爆破与挖掘:煤矿公司会采用爆破技术来破碎和分离煤矿。

爆破后,使用大型挖掘机械、装载机等设备进行煤矿的开采和装载工作。

6. 运输与堆放:开采下来的煤矿会被运输到指定的堆放区域。

这通常涉及到使用卡车、输送带等设备进行煤矿的运输,然后进行堆放和储存。

三、处理和利用7. 煤矿处理:在露天煤矿开采过程中,煤矿通常需要进行初步的处理。

这包括破碎、筛分和洗选等工艺,以提高煤矿的质量和适应不同的利用需求。

8. 销售与利用:经过处理后的煤矿可以被销售给不同的用户和行业。

煤矿的利用方式包括发电、煤化工、冶金等,满足社会的能源需求和工业发展的需要。

以上是露天煤矿开采的一般步骤和流程。

然而,需要注意的是,每个煤矿项目具体情况会有所不同,因此在实际操作中,可能还需要进行一些额外的步骤和工作。

为了确保安全和环境保护,煤矿公司还需要严格遵循相关的法规和标准,并采用适当的技术和措施。

在我看来,露天煤矿开采虽然在某种程度上能够满足煤炭需求,但也存在一定的问题和挑战。

露天矿生产工艺流程

露天矿生产工艺流程

露天矿是指在陆地表面开采的矿产,它在陆地上显示出来,方便了开采工作。

它比其他矿山更容易开采,可以减少生产成本,并且有可能开采更多的矿石。

在解决生产中存在的问题之前,需要了解整个露天矿生产工艺流程。

露天矿生产工艺流程大致可以分为四个阶段:勘探阶段、开采阶段、矿石加工阶段和矿石尾矿处理阶段。

勘探阶段是以整个生产过程的起点,这一阶段的主要任务是了解露天矿的资源量、矿体的布局以及日后的开采可行性。

这一阶段包括地球物理勘探、地质勘探、测绘勘探、地质采样分析等技术和工作,以确定开采可行性。

开采阶段是对露天矿石进行开采的阶段,也是最关键的阶段。

在开采前要设计开采计划,明确在有限的时间内实施开采的可行性,并确定开采的技术方案和方法。

开采的方法有拉运法、台钻法、炮孔法等,而拉运法是露天矿最常用的开采方法。

矿石加工阶段是将露天矿石分级、分选和磨矿,它也称为矿石加工分选阶段。

矿石加工阶段包括破碎、分级、分选、磨矿和化学脱硫等工艺。

矿石加工分级是指将矿石按其粒度分为尺寸可控制的不同粒度,以满足后续加工的要求。

矿石尾矿处理是指将采矿过程中残留的矿石进行处理,以防止对环境造成污染。

它涉及材料收集、运输、尾矿处理、化学稳定、处理过程控制等工序。

以上就是露天矿生产工艺流程的大致介绍。

由于露天矿的资源特性,在生产过程中,需要更多的先进技术来提高生产效率,减少浪费,提高产品质量和收益。

为了充分利用和保护有限的资源,必须在合理安全的前提下,才能有效地实现露天矿的有效开发利用。

(完整版)矿山工作流程(露采)

矿山工作流程一、工作流程采面——破碎——运输——堆场——喷淋——出炭——解析车间——销售二、主要工程机械挖掘机、破碎台、运矿车、推土机、铲车、洒水车三、采面工作流程1、爆破,根据矿石的硬度和风化度决定是否需要爆破,通常情况下,原生矿硬度大,需要爆破,如桃花矿山;而氧化矿硬度小,直接用挖掘机挖掘即可,不需要爆破,如料屯矿山。

爆破员需具备相应资质,持有爆破证。

爆破所用材料为雷管、炸药。

2、取样、化验。

矿石化验方法通常有快分法和原子分析法,快分法速度较快,但是精度不高,要求化验员具备较丰富的经验,主要通过颜色比较估计矿石品位;原子分析法速度较慢,但能达到较高的精度,化验设备为原子分光仪,价格约10 万元。

现在我们公司的矿山矿石的化验一般用快分法。

每个矿山均有化验室。

3 、挖掘开采。

所用设备为挖掘机,分层开采,从高到底,每层高度为挖掘机臂长所能及的最大高度。

挖掘机稳定面须接近平面。

采矿主管需要在现场甄别哪些是矿石,哪些是废石,并指挥挖机手操作。

通常能凭经验肉眼即可区分矿石与废土。

根据地质形成的原理,矿脉呈规律分布。

4、破碎。

矿石越小,浸出效率越高。

破碎设备为破碎台。

破碎标准,富矿要破碎0.3CM ,贫矿0.3CM 不用破碎,也要比较破碎成本和效率,因为破碎虽然可以提高浸出效率,但是工序多了三个步骤(破碎:挖掘机将矿石放进运输车——运输车运矿至破碎台——破碎——将破碎后的矿石装上车——运至堆场)。

需要破碎的先经过破碎再运到堆场。

5、运输。

设备为运矿车,我们公司现在所用品牌是北奔车。

各司机记录运输车数,堆场上有专人记录车数,废土场没有专人记录。

四、堆场建设1、堆场整体概况:矿石——贵液池——水管——炭箱——贫液池——(备用池)2、上矿前堆场面的建设。

(建设成本:桃花的1#堆场底板建设成本需要60-70 万元)(1)堆场的建设要求:地理位置:最低,(2)整平。

不能有一点的小石头或锋利的东西,以免刺破布条漏水,造成贵液流失及因此引起的污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属矿床露天开采生产工序介绍

金属矿床露天开采一般要经过以下四道生产工序:穿孔、爆破、铲装及运输,以上各工序环节相互衔接、相互影响、相互制约,共同构成了露天开采的最基本生产周期,本章将介绍以上各生产工序中的主要问题。

一、穿孔作业

穿孔作业是矿床露天开采的第一道生产工序,其作业内容是采用某种穿孔设备在计划开采的台阶区域内穿凿炮孔,为其后的爆破工作提供装药空间。

穿孔工作质量的好坏直接影响着爆破工序的生产效率与爆破质量。

在整个露天开采过程中,穿孔作业的成本约占矿石开采总生产成本的10%~15%。

截至目前为止,露天矿生产中曾广泛使用过的穿孔方法有两种:热力破碎法与机械破碎法,其相应的穿孔设备有火钻、钢绳式冲击钻、潜孔钻、牙轮钻与凿岩台车,其中以牙轮钻的使用最为广泛,潜孔钻次之,火钻与凿岩台车仅在某些特定条件下使用,钢绳式冲击钻已被淘汰。

近年来,国内外一些专家还在探索新的穿孔方法,如频爆凿岩、激光凿岩、超声波凿岩、化学凿岩及高压水射流凿岩等,但目前所设计出的相应凿岩设备仍处在试验研制阶段,尚未在实际生产中广泛使用。

露天矿穿孔设备的选择主要取决于开采矿岩的可凿性、开采规模要求及设计的炮孔直径。

表18-1中列出了在露天矿生产中曾广泛使用过的各种类型钻机的穿孔原理、可穿孔直径、生产能力及适用条件。

二、爆破作业

爆破工作是露天开采中的又一重要工序,通过爆破作业将整体矿岩进行破碎及松动,形成一定形状的爆堆,为后续的采装作业提供工作条件。

因此,爆破工作质量、爆破效果的好坏直接影响着后续采装作业的生产效率与采装作业成本。

在露天开采的总生产费用中,爆破作业费用大约占15%~20%。

露天开采对爆破工作的基本要求是:

(1) 有足够的爆破贮备量,以满足挖掘机连续作业的要求,一般要求每次爆破的矿岩量至少应能满足挖掘机5~10昼夜的采装需要;

(2) 要有合理的矿石块度,以保证整个开采工艺过程中的总费用最低。

具体说来,生产爆破后的矿岩块度应小于挖掘设备铲斗所允许的最大块度和粗碎机入口所允许的最大块度;

(3) 爆堆堆积形态好,前冲量小,无上翻,无根底,爆堆集中且有一定的松散度,以利于提高铲装设备的效率。

在复杂的矿体中不破坏矿层层位,以利于选别开采;

(4) 无爆破危害,由于爆破所产生的地震、飞石、噪音等危害均应控制在允许的范围内,同时,应尽量控制爆破带来的后冲、后裂和侧裂现象。

(5) 爆破设计合理,使整个开采过程中的穿孔、爆破、铲装、破碎等工序的综合成本最低。

在矿床的整个露天开采过程中,需要根据各生产时期不同的生产要求、不同爆破规模而采用不同的爆破方式。

露天开采过程中的爆破作业可分为以下三种:基建期的剥离大爆破、生产期台阶正常采掘爆破与各台阶水平生产终了期的台阶靠帮(或并段)控制爆破。

三、采装与运输

采装与运输作业是密不可分的,两者相互影响、相互制约。

如何选择采运设备,采运设备的规格与数量匹配是否合理、采装工作与运输工作的衔接是否流畅都将大大地影响矿山企业的投资规模、生产效率与生产成本。

目前,采装运输工艺的发展趋势主要体现在采运设备的大型化、采装与运输环节的一体化与连续化。

(一)、采装作业与采装设备

采装作业的内容是利用装载机械将矿岩从较软弱的矿岩实体或经爆破破碎后的爆堆中挖取,装入某种运输工具内或直接卸至某一卸载点。

采装工作是露天矿整个生产过程的中心环节,其工艺过程和生产能力在很大程度上决定着露天矿的开采方式、技术面貌、矿床的开采强度与矿山开采的总体经济效果。

采装作业所使用的机械设备有机械式单斗挖掘机、索斗铲、前装机、轮斗挖掘机、链斗挖掘机等。

对于金属露天矿山,由于矿岩一般都比较坚硬,世界上绝大多数金属露天矿山的采装工作都是以单斗挖掘机和前装机为主。

随着爆破技术和挖掘机制造技术的进步,大型轮斗式挖掘机在金属矿山的应用是大有发展前途的。

(二)运输作业与运输设备

露天矿运输作业是采装作业的后续工序,其基本任务是将已装载到运输设备中的矿石运送到贮矿场、破碎站或选矿厂,其中的岩石运往废石场。

此外,还承担着露天生产中的辅助运输任务,即将生产过程中所需的人员、设备和材料运送到工作地点。

在露天开采过程中,运输作业占有重要地位。

据统计,矿山运输系统的基建投资占总基建费用的60%左右,运输的作业成本约占矿石开采成本的30%~40%,运输作业的劳动量约占矿石开采总劳动量的一半以上,因此运输作业的方式与运输系统的合理性将直接影响露天矿生产的经济效益。

露天矿可采用的运输方式有自卸汽车运输、铁路运输、胶带运输机运输、斜坡箕斗提升运输以及由各种方式组合成的联合运输,如:自卸汽车¾铁路联合运输、自卸汽车¾胶带运输机联合运输、自卸汽车(或铁路机车)¾斜坡箕斗联合运输。

目前,国内露天矿山采用的运输形式主要是汽车运输与铁路运输。

实践证明铁路运输由于爬坡能力低、运输线路的工程量大,线路通过的平面尺寸大、比较适用于深度较小且平面尺寸很大的露天矿山。

国内有些原先采用单一铁路运输的矿山,随着采场开采深度的增加,出现了效率明显降低,甚至是采场下部无法再继续布置铁路开拓坑线的局面,因而改造为采场下部采用汽车运输、上部采场仍延续铁路运输的联合运输方式,如鞍钢大孤山铁矿、本钢弓长岭铁矿。

由于汽车具有爬坡能力大、运输线路通过的平面尺寸小、运输周期相对较短、运输机动灵活、运输线路的修筑与养护简单,适于强化开采等特点,在现代露天矿山得到了广泛的应用,但相比于铁路运输,汽车运输的吨公里运费高,且设备维修较为复杂,占用的熟练工人数量多,油料能源消耗量大,运行过程中产生的废气和扬尘污染大气。

为了克服上述缺点,未来的露天矿汽车运输正沿着下列方向发展:

(1) 增大汽车的载重量。

矿用自卸汽车的吨位由原来的3.5吨、8吨、10吨、15吨、20吨级已发展到32吨、68吨、100吨、150吨级。

在国外大型的露天矿山,早在七、八十年代矿用自卸汽车的最大吨位就已达到180吨,一般使用的是120吨级~ 150吨级。

采用大型运输设备提高了设备的运输生产能力,降低了运输生产成本,加快了矿山的开采速度;

(2) 改进汽车结构,研制开发双能源的电动轮汽车。

这种电动轮汽车在驱动动力上采用外部电源与柴油机并用方式,在重车上坡时应用外部电源,而在空载下坡时利用制动发电并向电网反馈;

(3) 改善道路质量以减轻轮胎磨损和机件的破损;

(4) 强化汽车的维护与检修;

(5) 改善汽车的组织调度以提高汽车的有效作业率;

(6) 在深凹露天矿内为了使汽车运输保持在合理的运距范围内,充分发发挥汽车运输的效率,通常采用汽车与其它运输设备联合的运输方式,最新的联合运输发展趋势是汽车与胶带运输机相联合。

胶带运输机在露天矿的应用方兴未艾,国内的大孤山铁矿即采用了汽车¾半固定式破碎站¾斜井胶带运输系统。

由于胶带运输机的爬坡能力大,能够实现连续或半连续作业,自动化水平高,运输生产能力大、运输费用低,所以在国内外深露天矿的应用日愈广泛。

四、排岩工程

金属矿床露天开采的一个重要特征:必须首先剥离矿体上覆的表土与岩石、暴露出矿体、再实施矿石的开采。

因而,矿体上覆岩石与表土(在此统称为废石)的剥离与排弃工作是金属矿床露天开采中必不可少的生产环节。

为了保证金属矿床安全、持续地开采、通常废石的剥离量要比矿石的采掘量大几倍,而剥离下的废石又须运到指定场

地(通常称为废石场或排土场)进行堆放。

因而,废石的排弃工作量与废石场的占地都是相当大的。

据统计,我国金属露天矿山废石场的平均占地面积约为矿山总占地面积的39%~55%,排岩工作人员约占全矿总人数的10%~ 15%,排岩成本约占剥离单位成本的6%,因此如何提高排岩工作的劳动生产率与机械化程度是提高露天开采经济效益的重要手段。

通常将运输剥离下的废石到废石场进行排弃称作排岩工程。

排岩工程的经济效率主要取决于废石场的位置、排岩方法和排岩工艺的合理选择。

排岩工程是一项系统工程,其内容涉及废石的排弃工艺、废石场的建立与发展规划、废石场的稳固性、废石场污染的防治、废石场的复田等方面。

排岩工程必须同采矿场的生产工艺相联系并全面规划,因地制宜地选择废石场,合理地规划排岩工程,科学地管理排岩作业,不仅关系到矿山的生产能力和经济效益,而且对社会环境和生态平衡也有着十分重要的意义。

目前,露天矿排岩技术与废石场治理方面的发展趋势主要表现在三个方面:

(1)采用高效率的排岩工艺与排岩设备,提高排岩强度;

(2)提高堆置高度,增加废石场单位面积的排岩容量,提高废石场的利用率,减少废石场的占地面积;

(3)适时进行废石场的复垦,减少废石场对生态环境的污染。