超细晶对制备方法的总结、及一些制备方法的分析

细晶-超细晶Cu-Cr合金制备工艺及组织性能研究

将细晶-超细晶Cu-Cr合金带材进行磨粉、压制烧 结获得块体合金,对其硬度、导电率等使用性能进行 表征,考察通过细晶-超细晶Cu-Cr合金带材制粉烧结 成形高品质块体Cu-Cr合金产品的可行性。

3. 研究方案

合金成分设计 及熔炼

Ar气 气流 大小

单辊 转速

坩埚 喷嘴 铜辊 表面 间距

坩埚

喷嘴 形状 孔径 大小

熔喷 温度

合金带材

金相、XRD、 SEM分析

理想组织及性能 的合金

制得块体合金

最佳工艺参数 确定

组织及性能分析

(a)

预实验结果

(b)

(c)

(d)

4. 课题的难点及解决办法

4.1 难点

(1)工艺:Ar气气流不易控制、单辊转速选择、熔喷温 度选择

细晶-超细晶Cu-Cr合金制备工艺及组织性能研究

细晶-超细晶Cu-Cr合金制备工艺及组织性能研究

• 1. 研究背景及意义 • 2. 研究目的及内容 • 3. 研究方案 • 4. 课题的难点及解决办法 • 5. 课题的进度安排

1. 研究背景及意义

元素 晶体结构 点阵常数

10-10m

熔点 ℃

熔点时蒸 沸点 密度 线膨胀

激光表面合金化法

只能制取合金涂层

技

电弧熔炼法

成本高,冷速限制

术

熔甩法

细晶(1μm左右)

超细晶(<100nm)

图1-4 设备机构示意图

2— 感应线圈 4— 合金薄带 5— 铜辊 7— 真空腔室 9— 高频电源 11— 高纯Ar气 12— 收集室

2. 研究目的及内容

2.1 研究目的

本课题通过熔甩法制备不同Cr含量的细晶-超细 晶Cu-Cr合金带材,确定最佳的制备工艺,以获得理 想合金带材的组织及性能。

超细晶粒钢的制备原理及技术

第20卷第4期2008年4月 钢铁研究学报 Journal of Iron and Steel ResearchVol.20,No.4 April 2008作者简介:张西锋(19812),男,硕士生; E 2m ail :xifeng08@ ; 修订日期:2007209219超细晶粒钢的制备原理及技术张西锋, 袁守谦, 魏颖娟(西安建筑科技大学冶金工程学院,陕西西安710055)摘 要:介绍了国内外超细晶粒钢的发展情况;阐述了晶粒细化对钢铁材料综合性能的影响,从微合金化、形变诱导相变、热处理和新型机械控制轧制技术及磁场或电场处理等方面介绍了获得细化晶粒钢的关键技术,最后从实际应用角度出发,提出了超细晶粒钢生产及应用中存在的问题。

关键词:超细晶粒钢;铁素体;奥氏体;形变诱导相变中图分类号:T G 114211 文献标识码:A 文章编号:100120963(2008)0420001207Principle and T echnology of Manufacturing U ltraf ine G rain SteelZHAN G Xi 2feng , YUAN Shou 2qian , WEI Y ing 2juan(School of Metallurgical Engineering ,Xi ′an University of Architecture and Technology ,Xi ′an 710055,Shanxi ,China )Abstract :Firstly the development of ultrafine grain steel is described ,secondly the influence of grainrefining on comprehensive performance of steel material is expatiated ,and the key technique of manufacturing ultrafine grain steel is introduced.It includes microalloying ,deformation 2induced ferrite transformation ,severe plastic deforma 2tion ,TMCP technique ,magnetic or electric field treatment and so on ,at last ,the problem in the production and application of ultrafine grain steel is introduced.K ey w ords :ultrafine grain steel ;ferrite ;austenite ;deformation 2induced ferrite transformation 提高钢的强度、韧性、延展性、加工性能以及使用寿命是21世纪钢铁工业的主要奋斗目标之一。

超细SiC片晶的制备方法

通 过 材 料设 计 使 陶瓷 材 料 内部 发 生增 韧 机 制 , 脆 使

性 获 得 改善 , 材 料研 究 的重 要 内容 。现 代 陶 瓷材 是 料 的发 展 已经 趋 向于 多 相 复合 。 近期 的研 究 表 明 , 通 过 向 陶 瓷基 体 中掺 入 高 强 度 、 弹 性 模 量 的 单 晶 高 ( 纤维 、 晶须 、 晶 或颗 粒 等 ) 可 以使 材 料 的 力学 性 片 ,

j /Xiol,MI S -i a- i N i ,MEIXig to,W E e s n- a lL i

( y L b rtr f iiae t asSin ea dE gn e n f Ke aoa yo lct e l cec n n ier go o Sl Ma r i i

价格 非 常 昂贵 , 能 在 国防 工 业 等 领域 获 得 少 量 的 只 应用 。与 SC晶须 相 比 , i 晶 的 价格 较 低 , 稳 i SC片 热 定性 较 高 , 陷较 少 。 容 易 均 匀 分 散 在 基体 中 , 缺 更 因 此 SC 片 晶 被认 为 是 晶须 最 具 潜 力 的替 代 物 。SC i i 片 晶还 可 以制 备 高模 量 的 合 金 材 料 和复 合 高 分 子 材料 等 。SC片 晶 的另 一 个 重要 用 途 是 用作 高效 磨 i

SC 片 晶 制 备 可 以 采 用 化 学 气 相 沉 积 ( V i C D)

c l r di g wa ic s d T e a i n s d s use . h wo k p n i e o n u a t i r gn r r cpl n ma f cur i ng p o-

等径角挤压法制备超细晶材料

径挤压备细等角法制超晶材料一、概述纳米科学技术是20 世纪80年代末产生的一项正在迅猛发展的新技术。

进入21世纪以来,随着科学技术的发展,人们对纳米技术的创建给予了特别的注意,这一技术被认为是21世纪的关键技术。

1991年我国伟大的物理学家钱学森曾说过:“我认为,纳米左右和纳米以下的结构是下一阶段科技发展的重点,会是一次技术革命,从而将在21世纪又是一次产业革命。

”在通常情况下制备超细晶材料和纳米晶材料有两种途径:一是粉碎法,即通过机械作用将粗大颗粒逐步破碎,细化晶粒:另一种是造粉法,即利用原子、分子或离子通过形核和长大两个阶段获得。

按物料状态有气相法(惰性气体冷凝法,活性氢—熔融金属反应法,溅射法,混合等离子体法,爆炸丝法)、液相法(化学热解,电沉积法,落管技术,快速凝固)和固相法。

固相法主要包括高能机械球磨、非晶晶化法、高压下高温固相淬火法以及强烈塑性变形法等。

气相法和高能机械球磨在制备超微粉时粉末易污染,在随后的固化烧结过程中,固化密度偏低导致存在着大量残余孔隙,从而影响了材料的性能。

快速凝固法由于对冷却速度和散热条件的要求极高,导致工艺过程复杂、成本较高。

非晶晶化法受到合金非晶形成能力大小的影响,只局限于部分合金。

而强烈塑性变形法与其他制备方法相比却具有许多独特的优点。

比如它具有适用范围宽,可制造大体积试样,试样无残留缩松、缩孔,不易引入杂质;可方便地利用扫描电镜详细研究其组织结构及晶粒中的非平衡边界层结构,非常有利于研究其组织与性能的关系等;而且可采用多种变形方法制备界面清洁的超细晶材料,是今后制备块状超细晶材料很具有工业应用前景的一种方法。

二、塑性变形法制备超细晶材料的方法下面简单几种强烈塑性变形法制备的超细晶材料:(一)反复折皱——压直法反复折皱—压直法是在不改变工件横截面几何形状的情况下,经过多次弯曲变形将晶粒尺寸细化到亚微米级或纳米量级,因此它是一种以弯曲变形方式制备块体超细晶结构金属材料的大塑性变形工艺方法。

超细晶高强度因瓦合金丝的生产工艺研究

超细晶高强度因瓦合金丝的生产工艺研究超细晶高强度因瓦合金丝是一种具有优异性能的新型材料,广泛应用于航空航天、汽车、船舶等领域。

本文将从生产工艺的角度对超细晶高强度因瓦合金丝进行研究。

一、超细晶高强度因瓦合金丝的定义及特点超细晶高强度因瓦合金丝是指直径在10微米以下的金属丝材料,由于其晶粒尺寸小于一般晶体材料,因此具有很高的强度和韧性。

这种材料具有以下特点:1. 高强度:超细晶结构使得因瓦合金丝的晶界数量增加,晶粒尺寸减小,从而提高了材料的强度。

2. 优异的韧性:超细晶结构有助于材料内部位错的运动,增加了材料的塑性变形能力,提高了其韧性。

3. 良好的耐腐蚀性:因瓦合金丝通常由高耐腐蚀性金属合金制成,结合超细晶结构的特点,使得材料具有优异的耐腐蚀性。

二、超细晶高强度因瓦合金丝生产工艺超细晶高强度因瓦合金丝的生产工艺包括以下几个主要步骤:1. 原料选择:选择高纯度的金属合金作为原料,确保材料的纯度和性能。

2. 熔化和铸造:将原料加热至熔点,进行熔化,并通过铸造工艺将熔融金属注入模具,形成初步的因瓦合金棒材。

3. 粗拉制:将初步制备好的因瓦合金棒材进行粗拉制,即通过拉拔机将棒材拉伸成较小直径的棒材。

4. 中拉制:将粗拉制好的棒材进行中拉制,进一步减小直径,形成更细的棒材。

5. 精拉制:将中拉制好的棒材进行精拉制,通过多道次的拉拔,逐渐减小直径,实现超细晶结构的形成。

6. 表面处理:对精拉制好的因瓦合金丝进行表面处理,如酸洗、电镀等,以提高其表面质量和耐腐蚀性。

7. 检测和包装:对生产好的超细晶高强度因瓦合金丝进行质量检测,包括外观检测、化学成分分析、力学性能测试等,合格后进行包装。

三、超细晶高强度因瓦合金丝生产工艺的影响因素超细晶高强度因瓦合金丝的生产工艺受到多个因素的影响,主要包括以下几个方面:1. 原料选择:原材料的纯度和成分直接影响到最终产品的性能。

选择合适的合金成分,能够提高材料的强度和耐腐蚀性。

超细晶对制备方法的总结、及一些制备方法的分析

有关纳米晶/超细晶问题的研究一、纳米晶/超细晶介绍1、定义:纳米材料是指在三维空间尺寸至少有一维是处于纳米数量级 (d<100nm)的材料,而处于亚微米数量级 (0.1<d<lμm)的材料称为超细晶材料。

纳米晶/超细晶金属材料的最大优点是纯金属的强度达到甚至超过了相应合金的水平。

目前,对纳米晶/超细晶材料的研究主要集中在两个方面:纳米晶超细晶材料的制备方法和纳米晶/超细晶材料的组织结构与性能的研究。

其中,纳米晶/超细晶材料的制备技术是关键环节,细化材料微观组织成为目前新型高性能材料发展的共同趋势。

2、纳米晶/超细晶各方面的性能当金属材料的晶粒被细化到超细晶时,材料将表现出优异的力学、热学、光学、电学和磁学性能。

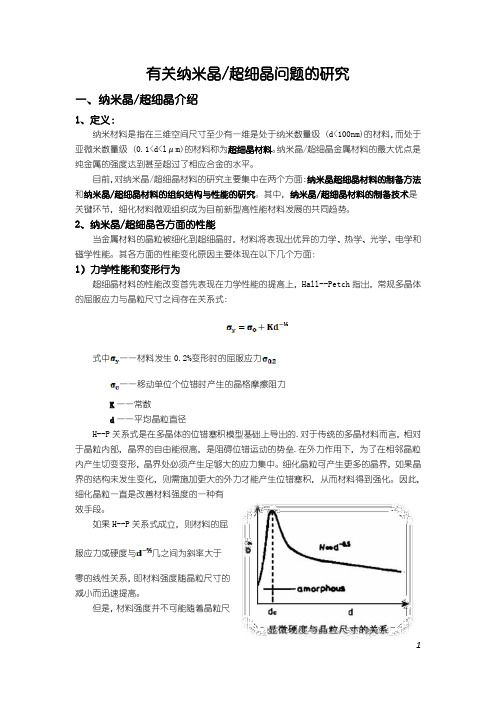

其各方面的性能变化原因主要体现在以下几个方面:1)力学性能和变形行为超细晶材料的性能改变首先表现在力学性能的提高上,Hall--Petch指出,常规多晶体的屈服应力与晶粒尺寸之间存在关系式:式中一一材料发生0.2%变形时的屈服应力一一移动单位个位错时产生的晶格摩擦阻力K一一常数d一一平均晶粒直径H--P关系式是在多晶体的位错塞积模型基础上导出的.对于传统的多晶材料而言,相对于晶粒内部,晶界的自由能很高,是阻碍位错运动的势垒.在外力作用下,为了在相邻晶粒内产生切变变形,晶界处必须产生足够大的应力集中。

细化晶粒可产生更多的晶界,如果晶界的结构未发生变化,则需施加更大的外力才能产生位错塞积,从而材料得到强化。

因此,细化晶粒一直是改善材料强度的一种有效手段。

如果H--P关系式成立,则材料的屈服应力或硬度与几之间为斜率大于零的线性关系,即材料强度随晶粒尺寸的减小而迅速提高。

但是,材料强度并不可能随着晶粒尺寸减小而无限地增加.右图为与d之间关系的示意图。

理论上,材料强度不可能超过其完整晶须的强度,这可视为对应关系的上限。

此外,在晶粒非常细小的情况下,晶界处任何弛豫过程均可使强度下降;同时,如果晶粒小到不能容纳一个位错时,H--P关系式将不再成立,此即右图中的d<时的情况。

制备超细晶方法

制备超细晶方法超细晶是一种具有极小颗粒尺寸的晶体材料,具有较高的比表面积和较好的物理化学性质。

在许多领域,如催化剂、电子材料、生物医学等方面都有广泛的应用。

本文将介绍制备超细晶的方法。

一、化学合成法化学合成法是制备超细晶的一种常用方法。

该方法是通过化学反应控制晶体的形成和生长,从而得到超细晶。

例如,可以通过溶液中反应物的浓度、温度、pH值等条件来调节晶体的形貌和大小。

在实际应用中,常用的化学合成方法包括溶剂热法、水热法、微乳法、气相沉积法等。

以水热法为例,该方法是将反应物溶解在水中,然后在高温高压的条件下进行反应,形成超细晶。

例如,将氧化铝和硝酸铵混合后,在水热条件下反应,可以得到平均粒径为20 nm的铝氧化物超细晶。

二、物理法物理法是制备超细晶的另一种方法。

该方法是通过物理手段将晶体分解成较小的颗粒,从而得到超细晶。

例如,可以通过高能球磨、激光熔融等方法制备超细晶。

在实际应用中,常用的物理法包括高能球磨法、电子束蒸发法、激光熔融法等。

以高能球磨法为例,该方法是将反应物放入球磨罐中,通过球与球之间的碰撞和摩擦力,将晶体分解成较小的颗粒。

例如,将钛粉和氧化铝粉混合后,在高能球磨条件下处理,可以得到平均粒径为30 nm的钛酸铝超细晶。

三、生物法生物法是制备超细晶的一种新兴方法。

该方法是利用生物体内的酶、蛋白质等生物分子对晶体进行分解和修饰,从而得到超细晶。

例如,可以利用蛋白质的分子作为模板,通过化学反应在其表面生长晶体,得到具有较小颗粒尺寸的晶体。

以生物法为例,可以利用蛋白质分子作为模板,通过化学反应在其表面生长晶体。

例如,将蛋白质分子与金属离子反应,可以得到具有较小颗粒尺寸的金属蛋白质超细晶。

总结制备超细晶的方法有化学合成法、物理法和生物法等多种。

在实际应用中,应根据具体的需求选择合适的制备方法。

随着科技的不断发展,制备超细晶的技术将会不断完善和发展,为各个领域的应用提供更好的材料基础。

超细晶对制备方法的总结、及一些制备方法的分析

有关纳米晶/超细晶问题的研究一、纳米晶/超细晶介绍1、定义:纳米材料是指在三维空间尺寸至少有一维是处于纳米数量级 (d<100nm)的材料,而处于亚微米数量级 (0.1<d<lμm)的材料称为超细晶材料。

纳米晶/超细晶金属材料的最大优点是纯金属的强度达到甚至超过了相应合金的水平。

目前,对纳米晶/超细晶材料的研究主要集中在两个方面:纳米晶超细晶材料的制备方法和纳米晶/超细晶材料的组织结构与性能的研究。

其中,纳米晶/超细晶材料的制备技术是关键环节,细化材料微观组织成为目前新型高性能材料发展的共同趋势。

2、纳米晶/超细晶各方面的性能当金属材料的晶粒被细化到超细晶时,材料将表现出优异的力学、热学、光学、电学和磁学性能。

其各方面的性能变化原因主要体现在以下几个方面:1)力学性能和变形行为超细晶材料的性能改变首先表现在力学性能的提高上,Hall--Petch指出,常规多晶体的屈服应力与晶粒尺寸之间存在关系式:式中一一材料发生0.2%变形时的屈服应力一一移动单位个位错时产生的晶格摩擦阻力K一一常数d一一平均晶粒直径H--P关系式是在多晶体的位错塞积模型基础上导出的.对于传统的多晶材料而言,相对于晶粒内部,晶界的自由能很高,是阻碍位错运动的势垒.在外力作用下,为了在相邻晶粒内产生切变变形,晶界处必须产生足够大的应力集中。

细化晶粒可产生更多的晶界,如果晶界的结构未发生变化,则需施加更大的外力才能产生位错塞积,从而材料得到强化。

因此,细化晶粒一直是改善材料强度的一种有效手段。

如果H--P关系式成立,则材料的屈服应力或硬度与几之间为斜率大于零的线性关系,即材料强度随晶粒尺寸的减小而迅速提高。

但是,材料强度并不可能随着晶粒尺寸减小而无限地增加.右图为与d之间关系的示意图。

理论上,材料强度不可能超过其完整晶须的强度,这可视为对应关系的上限。

此外,在晶粒非常细小的情况下,晶界处任何弛豫过程均可使强度下降;同时,如果晶粒小到不能容纳一个位错时,H--P关系式将不再成立,此即右图中的d<时的情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有关纳米晶/超细晶问题的研究一、纳米晶/超细晶介绍1、定义:纳米材料是指在三维空间尺寸至少有一维是处于纳米数量级 (d<100nm)的材料,而处于亚微米数量级 (0.1<d<lμm)的材料称为超细晶材料。

纳米晶/超细晶金属材料的最大优点是纯金属的强度达到甚至超过了相应合金的水平。

目前,对纳米晶/超细晶材料的研究主要集中在两个方面:纳米晶超细晶材料的制备方法和纳米晶/超细晶材料的组织结构与性能的研究。

其中,纳米晶/超细晶材料的制备技术是关键环节,细化材料微观组织成为目前新型高性能材料发展的共同趋势。

2、纳米晶/超细晶各方面的性能当金属材料的晶粒被细化到超细晶时,材料将表现出优异的力学、热学、光学、电学和磁学性能。

其各方面的性能变化原因主要体现在以下几个方面:1)力学性能和变形行为超细晶材料的性能改变首先表现在力学性能的提高上,Hall--Petch指出,常规多晶体的屈服应力与晶粒尺寸之间存在关系式:式中一一材料发生0.2%变形时的屈服应力一一移动单位个位错时产生的晶格摩擦阻力K一一常数d一一平均晶粒直径H--P关系式是在多晶体的位错塞积模型基础上导出的.对于传统的多晶材料而言,相对于晶粒内部,晶界的自由能很高,是阻碍位错运动的势垒.在外力作用下,为了在相邻晶粒内产生切变变形,晶界处必须产生足够大的应力集中。

细化晶粒可产生更多的晶界,如果晶界的结构未发生变化,则需施加更大的外力才能产生位错塞积,从而材料得到强化。

因此,细化晶粒一直是改善材料强度的一种有效手段。

如果H--P关系式成立,则材料的屈服应力或硬度与几之间为斜率大于零的线性关系,即材料强度随晶粒尺寸的减小而迅速提高。

但是,材料强度并不可能随着晶粒尺寸减小而无限地增加.右图为与d之间关系的示意图。

理论上,材料强度不可能超过其完整晶须的强度,这可视为对应关系的上限。

此外,在晶粒非常细小的情况下,晶界处任何弛豫过程均可使强度下降;同时,如果晶粒小到不能容纳一个位错时,H--P关系式将不再成立,此即右图中的d<时的情况。

从极限角度讲,当晶粒尺寸趋近于零时,材料已变成非晶态,晶界强化效应消失.实验表明,非晶态的硬度值确实低于其晶态值。

因此,晶界强化效应的实现是有条件的。

关键在不同材料的晶粒尺寸与该材料的极限尺寸之间的关系。

金属晶粒在微米级超细化之后,晶粒尺寸还没有小到的程度,所以超细晶材料的强度和硬度一般增高;塑性与韧性也比常规材料有很大的改善。

强韧性能改善的原因:晶粒尺寸大,相应晶界所占的比例数就小,这样在外力作用下位错的滑移就容易进行;加之晶粒内部和晶粒相互之间的组织不均匀性较大,就会引起位错滑移变形的不均匀分布。

从而在位错集中的部位容易引起初始裂纹较快产生。

反之,晶粒尺寸小,晶界所占的比例大,组织均匀性因此较好,这样晶界对位错滑移的牵制作用均匀分布,不容易形成位错集中,因此初始裂纹形成得慢,裂纹尺寸也较小。

初始裂纹形成后,在外力作用下会继续扩展长大;当晶粒小时,由于晶界多,不仅限制了位错滑移的进行和聚集,宜使滑移不断改变方向,从而降低了裂纹扩展长大的速率。

同时,一般材料晶粒达到微米级后,在一定的温度、应力和应变速率下拉伸时,还会出现超塑现象。

超塑性就是材料在变形过程中产生极大的伸长量(00%)而表现出来的特殊性能。

超细晶材料容易出现超塑性是因为晶粒界面具有很高的延展性,而大颗粒却容易形成应力集中,为孔洞的形核提供位。

即使是陶瓷,在临界颗粒尺寸为200500nm时,也会表现出超塑性。

此时,陶瓷的界面百分数约为1%0.5%,界面原子扩散十分容易,当扩散速率大于应变速率时,则出现超塑性.所以,金属及其合金组织超细晶化是获得超塑性的先决条件。

此外,材料的晶粒超细化之后,其模量(弹性模量)也一般会改变,相关学者推测这可能是由于界面原子间距一般大于晶内原子间距的缘故.增大的原子间距会导致原子间的相互作用力变强,当界面百分数增大到不可忽略的程度(%1)之后,就会导致材料的总体弹性变形性能随之改变。

2)热学性能超细晶材料晶界面不规则排列原子体积百分数的提高,还会导致以内耗为标志的金属阻尼性能的提高。

因为多晶体金属阻尼材料的阻尼耗能来自于晶界面的非弹性流动,当受到外力作用发生振动时,其微观构造中的相界面将发生粘滞流动或变形,吸收一部分振动能并将其转化为热能或其它能量而耗散掉。

实验表明,ZA27合金中的两相数量及其排列是影响其阻尼能力的重要因素,挤压铸造的细晶ZA27合金比重力铸造的常规组织的固有频率低58%、内耗高120%、传递函数低、振动衰减效果好。

另外,超细晶或纳米材料的比热一般比常规材料高许多,因为界面体积比较大,则熵对比热的贡献高于常规材料.如Cu的纳米晶比热提高了9%11%,最高可达50%。

同时,标志超细晶材料晶格非线性振动强度的热膨胀系数也有显著改变。

纳米晶内和晶界均有非线性热振动,而且晶界面起到了主导作用,所以它的线膨胀系数比常规晶的线膨胀系数几乎大一倍。

一般高温时,线膨胀系数随温度上升而呈线性缓慢上升,但在较高温处有剧增现象。

超细晶材料的热稳定性能也是标志其特殊性的重要性能参数.因为细晶的界面能较高,故一般只算是亚稳定状态,很难承受较高的退火温度,所以一般存在一个与其热稳定性能相关的再结晶临界温度。

这也是限制超细晶材料广泛应用的因素之一。

3)扩散性能超细晶或纳米材料中晶界不规则原子所占体积百分比的提高,必然导致扩散激活能的降低,自扩散和溶质的扩散都将有很高的扩散系数。

这样,杂质的溶解度将比原来高出许多,比如Cu中Bi的溶解度最高可提高1000一10000倍。

同时,对于界面的固相反应,因为自扩散系数的成倍增加,和反应距离因纳米尺度而变短,而使反应可以在更低的温度下进行。

这一特点即可以被利用来进行表面处理强化,同时也降低了材料表面的化学稳定性。

4)电学性能纳米晶体随晶粒尺寸的减小,晶格畸变(晶格膨胀或压缩)加剧,对材料的电阻率产生明显的影响。

纳米金属材料的电阻率随晶格膨胀率的增加而成非线性升高,其主要原因是晶界部分对电阻率的贡献增大,并且界面过剩体积引起的负压强使晶格常数发生畸变,各反射波的位相差发生改变,从而使电阻率发生变化。

目前,纳米压敏电阻、非线性电阻、负电阻温度系数、微电极、微电容等器件已在实验室研究成功,采用纳米技术制成的高聚物薄膜电容,使介电常数和透光串均有明显的提高,这些产品对电子、信息、电力传输系统、机电装备及微机电系统等产生重大的影响。

5)磁学性能纳米材料的一个晶粒为一个磁畴,这种磁结构使磁化特点更加优良,使材料具有饱和的磁化强度和良好的磁性转变。

除磁结构和磁化特点不同外,纳米材料的颗粒组元小到纳米级,具有高的矫顽力和低的居里温度;颗粒尺寸小到某一临界值时,还具有超顺磁性等。

纳米磁性金属的磁化率是普通金属的20倍,用它制作磁记录材料可以提高信噪比、改善图像质量。

纳米粉和纳米薄膜在磁记录领域具有巨大的应用潜力,而块体纳米磁性材料在微控制器、电机、变压器、磁头等领域有着广泛的应用前景。

6)光学性能纳米块体材料在结构上与常规材料有很大差别,突出表现在小尺寸颗粒和庞大体积分数的界面,界面原子排列和键组态的无规则性较大,使纳米材料的光学性能出现一些与常规材料不同的新现象。

譬如,红外吸收、荧光现象、光致发光和丁达尔效应等,因而在光学材料中得到广泛的应用。

如用纳米颗粒制备的光纤材料可以大大降低光导纤维的传导损耗,纳米红外线膜材料可以广泛用于节能方面等。

3、超细晶结构材料应用现状当物质处于超细晶状态时,引起超细化颗粒的表面结构与晶体结构发生了独特的改变,从而产生量子尺寸效应、小尺寸效应、表面效应及宏观隧道效应等。

这些效应使超细晶材料在力学性能、磁学性能、热学性能、光学性能、电学性能、催化性能、生物活化性能等方面发生变化,从而得到广泛的应用。

超细晶材料和普通材料都由相同的原子构成,只不过这些材料的结构粒子或组成单元是由其原子构成的原子晶、原子团组成的。

它们对光、机械应力和电反应不同于微米级的结构颗粒,其材料从宏观上显示出很多奇妙的特性,如纳米材料铜比普通铜的强度高5倍,纳米陶瓷摔不碎。

显微纳米材料具有极大的商业价值,美国mM公司首席科学家Anrotrong说:“正如70年代微电子技术引起信息革命一样,纳米材料科学技术将成为下一世纪信息时代的核心。

”只要我们能控制超细晶晶粒大小,就能制造出强度、颜色、可塑性都能满足用户要求的材料。

大多工业合金的铸态合金晶粒尺寸通常较大(100nm),进一步的晶粒细化要通过热机械处理获得。

那些采取了大量固态相晶型转变的合金,例如,钢和钛合金,晶粒细化可以通过晶型转变获得,并且对于钢,在γ相到α相的转变阶段,控制轧制会产生晶粒尺寸不到5μm的粒状铁素体。

对于铝合金,细晶结构通常由冷加工材料的回复再结晶获得,在含有第二相粒子的合金中已经获得了最小的晶粒尺寸(大约10μm),但第二相粒子在材料退火过程中会加速回复再结晶。

然而,近期的研究表明,传统热机械处理晶粒细化的限制在使用了大塑性应变法后能够被克服掉,而且那种亚微晶结构在许多金属材料中可以生成。

这种处理规程对于生产高性能金属提供了新的机遇。

目前,利用超细晶材料而进行的超塑性成型工艺的研究已经到了应用阶段,生产中已经采用超细晶材料的超塑性成型工艺制备部分航空航天高强度难成型零件。

但事物都有它的正反两面,不可忽略的是,变形金属具有很大的储能,高温退火时,变形金属通常易于形成新的没有缺陷的晶粒而转变成较低的能级。

这种没有缺陷的新晶粒长大时会吞并变形的微细结构。

这是一个不连续的再结晶过程,而且发现通常增加塑性变形量时微细结构的稳定性也随之增加,而且金属的再结晶越容易(Hulnpery&hatherty1995)。

这就限制了超细晶材料在高温领域的应用。

超细晶材料只能在较高的温度下利用其超塑性进行加工成型,其制造的零件只能在室温或较低的高温下使用,零件服役温度必须低于其再结晶温度才能保证其强度和寿命。

二、纳米晶/超细晶的制备方法纳米晶/超细晶材料的制备方法大体可以分为两类:一类是首先制备出纳米颗粒,然后通过原位加压、热等静压、热挤压等方法制备块体纳米材料。

目前应用较成熟的方法有惰性气体凝聚原位加压法、高能球磨法等;另一类是直接将普通的块体材料制备成块体纳米材料,例如,非晶晶化法和剧烈塑性变形法等。

1、第一类制备纳米晶/超细晶的方法1)惰性气体凝聚原位加压法1984年H.V.Gleiter教授采用该方法成功地制取了金属铁块体纳米材料,并提出了纳米晶的概念。

该方法的实验装置是由蒸发源、液氮冷却的纳米微粉收集系统、刮落输运系统以及原位加压成型系统组成。

这种制备方法是在低压的氢、氦等惰性气体中加热金属或合金,使其蒸发后形成纳米微粒。