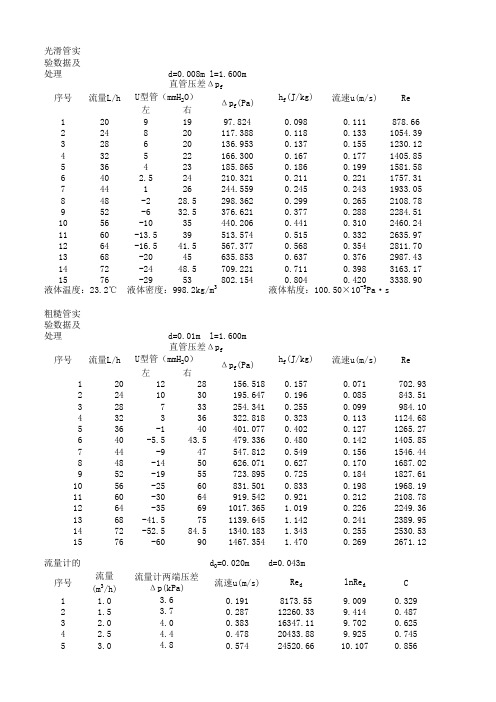

流体综合实验数据处理

化工原理流体综合实验报告(DOC)

流体综合实验实验目的1)能进行光滑管、粗糙管、闸阀局部阻力测定实验,测出湍流区阻力系数与雷诺数关系曲线图;2)能进行离心泵特性曲线测定实验,测出扬程与流量、功率与流量以及离心泵效率与流量的关系曲线图;3)学习工业上流量、功率、转速、压力和温度等参数的测量方法,使学生了解涡轮流量计、电动调节阀以及相关仪表的原理和操作;离心泵特性测定实验一、基本原理离心泵的特性曲线是选择和使用离心泵的重要依据之一,其特性曲线是在恒定转速下泵的扬程H、轴功率N及效率η与泵的流量Q之间的关系曲线,它是流体在泵内流动规律的宏观表现形式。

由于泵内部流动情况复杂,不能用理论方法推导出泵的特性关系曲线,只能依靠实验测定。

1.扬程H的测定与计算取离心泵进口真空表和出口压力表处为1、2两截面,列机械能衡算方程:(1-1)由于两截面间的管子较短,通常可忽略阻力项fhΣ,速度平方差也很小,故也可忽略,则有(1-2)式中:H=Z2-Z1,表示泵出口和进口间的位差,m;ρ——流体密度,kg/m3 ;g——重力加速度m/s2;p 1、p2——分别为泵进、出口的真空度和表压,Pa;H1、H2——分别为泵进、出口的真空度和表压对应的压头,m;u 1、u2——分别为泵进、出口的流速,m/s;z 1、z2——分别为真空表、压力表的安装高度,m。

由上式可知,只要直接读出真空表和压力表上的数值,及两表的安装高度差,就可计算出泵的扬程。

2.轴功率N的测量与计算N=N电×k (W)(1-3)其中,N电为电功率表显示值,k代表电机传动效率,可取k=0.953.效率η的计算泵的效率η是泵的有效功率Ne与轴功率N的比值。

有效功率Ne是单位时间内流体经过泵时所获得的实际功率,轴功率N是单位时间内泵轴从电机得到的功,两者差异反映了水力损失、容积损失和机械损失的大小。

泵的有效功率Ne可用下式计算:N e=HQρg (1-4)故泵效率为(1-5)四、实验步骤及注意事项(一)实验步骤:1.实验准备:(1)实验用水准备:清洗水箱,并加装实验用水。

实验一 流体力学综合实验实验报告

实验一 流体力学综合实验预习实验:一、实验目的1.熟悉流体在管路中流动阻力的测定方法及实验数据的归纳2.测定直管摩擦系数λ与e R 关系曲线及局部阻力系数ζ 3、 了解离心泵的构造,熟悉其操作与调节方法 4、 测出单级离心泵在固定转速下的特定曲线 二、实验原理流体在管路中的流动阻力分为直管阻力与局部阻力两种。

直管阻力就是流体流经一定管径的直管时,由于流体内摩擦而产生的阻力,可由下式计算:gu d l g p H f 22⋅⋅=∆-=λρ (3-1)局部阻力主要就是由于流体流经管路中的管件、阀门及管截面的突然扩大或缩小等局部地方所引起的阻力,计算公式如下:gu g p H f22''⋅=∆-=ζρ (3-2)管路的能量损失'f f f H H H +=∑ (3-3)式中 f H ——直管阻力,m 水柱;λ——直管摩擦阻力系数;l ——管长,m; d ——直管内径,m;u ——管内平均流速,1s m -⋅;g ——重力加速度,9、812s m -⋅p ∆——直管阻力引起的压强降,Pa;ρ——流体的密度,3m kg -⋅;ζ——局部阻力系数; 由式3-1可得22ludP ρλ⋅∆-=(3-4) 这样,利用实验方法测取不同流量下长度为l 直管两端的压差P ∆即可计算出λ与Re ,然后在双对数坐标纸上标绘出Re λ-的曲线图。

离心泵的性能受到泵的内部结构、叶轮形式、叶轮转速的影响。

实验将测出的H —Q 、N —Q 、η—Q 之间的关系标绘在坐标纸上成为三条曲线,即为离心泵的特性曲线,根据曲线可找出泵的最佳操作范围,作为选泵的依据。

离心泵的扬程可由进、出口间的能量衡算求得:gu u h H H H 221220-++-=入口压力表出口压力表 (3-5)式中出口压力表H ——离心泵出口压力表读数,m 水柱;入口压力表H ——离心泵入口压力表的读数,m 水柱;0h ——离心泵进、出口管路两测压点间的垂直距离,可忽略不计;1u ——吸入管内流体的流速,1s m -⋅; 2u ——压出管内流体的流速,1s m -⋅泵的有效功率,由于泵在运转过程中存在种种能量损失,使泵的实际压头与流量较理论值为低,而输入泵的功率又较理论值为高,所以泵的效率%100⨯=NN eη (3-6) 而泵的有效功率g QH N e e ρ=/(3600×1000) (3-7)式中:e N ——泵的有效功率,K w;N ——电机的输入功率,由功率表测出,K w ;Q ——泵的流量,-13h m ⋅;e H ——泵的扬程,m 水柱。

流体流动综合实验

0.329 0.487 0.625 0.745 0.856

6

3.5

7

4.0

8

4.5

9

5.0

10

5.5

11

6.0

12

6.5

13

7.0

5.3 6.1 6.8 7.7 8.7 9.8 11.1 12.5

0.670 0.766 0.861 0.957 1.053 1.148 1.244 1.340

28607.44 32694.21 36780.99 40867.77 44954.54 49041.32 53128.10 57214.87

18.00 16.00 14.00 12.00 10.00

8.00 6.00 4.00 2.00 0.00

1.5 1.7 1.9 2.1 2.3 2.5 2.7 2.9 3.1 3.3 3.5 3.7

lnRe

6.778 6.961 7.115 7.248 7.366 7.472 7.567 7.654 7.734 7.808 7.877 7.942 8.002 8.059 8.113

-2.500 -2.6006.600 6.800 7.000 7.200 7.400 7.600 7.800 8.000 -2.700 -2.800 -2.900 -3.000 -3.100 -3.200 -3.300 -3.400 -3.500

lnRe

6.555 6.738 6.892 7.025 7.143 7.248 7.344 7.431 7.511 7.585 7.654 7.718 7.779 7.836 7.890

10.61

10

5.5 0.004 0.097

9.69

实验一 流体力学综合实验

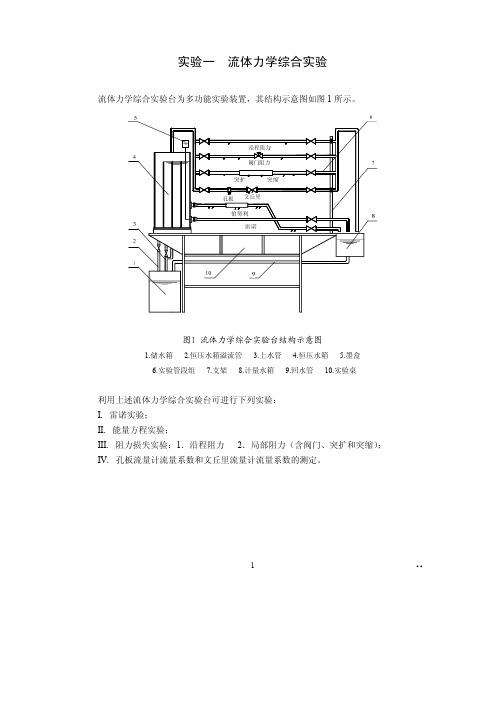

实验一 流体力学综合实验流体力学综合实验台为多功能实验装置,其结构示意图如图1所示。

图1 流体力学综合实验台结构示意图1.储水箱2.恒压水箱溢流管3.上水管4.恒压水箱5.墨盒6.实验管段组7.支架8.计量水箱9.回水管10.实验桌利用上述流体力学综合实验台可进行下列实验:I. 雷诺实验;II.能量方程实验;III.阻力损失实验:1.沿程阻力2.局部阻力(含阀门、突扩和突缩);IV.孔板流量计流量系数和文丘里流量计流量系数的测定。

1··I 雷诺实验实验目的1. 观察流体在管道中的流动状态及层流状态下的速度分布。

2. 测定不同流态下的雷诺数,了解流态与雷诺数的关系。

3. 测定下临界雷诺数。

实验原理众所周知,流体在管道中具有不同的流态。

在图2所示的实验装置中,可以看到两种流态的征状。

容器A内装有清水,水从管G送入容器,从侧壁上的玻璃管B及靠近容器顶部的溢流管H流出。

送入的水量应使总有一部分水经过溢流管流出,这样可使容器的液面维持一定。

玻璃管的排水量可用阀C调节。

容器上方有小瓶D,瓶内装入有色液体,有色液体可经过细管E注入玻璃管B内。

图2 雷诺实验装置示意图当玻璃管内的流速较低时,从细管注入的有色液体能成为单独的一股细流前进,同玻璃管内的水不相混杂(见图1a)。

当玻璃管内的流速较高时,从细管注入的那股有色的细流马上消失在水中,同水混杂起来(见图1c)。

前一种情况说明流体流动时,流体的质点成为互不干扰的细流前进,各股细流互相平行,层次分明,流体的这种状态叫层流,或叫滞流。

后一种情况说明流体流动时,出现一种紊乱状态。

流体各质点作不规则的运动,流体内各股细流互相更换位置,流体质点有轴向和横向运动,互相撞击,产生湍动和旋涡,这种流态叫湍流,或称紊流。

这个实验称为雷诺实验。

2··实验证明,除了流速u对流态有影响外,管道直径d、流体密度ρ和粘度μ对流态也产生影响。

若流体处于层流状态时,d、ρ愈大,μ愈小,流态就愈容易从层流转为紊流;相反,d、ρ愈小,μ愈大,流态就愈不易从层流转为紊流。

流体综合实验报告分析

一、实验背景流体力学是研究流体运动规律及其与固体壁面相互作用的科学。

随着工业、交通、建筑等领域的发展,流体力学在各个领域的应用越来越广泛。

为了提高学生对流体力学知识的理解和应用能力,我们进行了流体综合实验。

二、实验目的1. 掌握流体力学基本实验方法,提高实验操作技能。

2. 验证流体力学基本理论,加深对流体运动规律的理解。

3. 分析实验数据,提高数据处理和分析能力。

4. 培养团队合作精神和创新意识。

三、实验内容1. 流体静力学实验:通过测量液体静压强,验证不可压缩流体静力学基本方程,掌握用测压管测量液体静水压强的技能。

2. 流体阻力实验:测定流体流经直管、管件和阀门时的阻力损失,验证在一般湍流区内雷诺准数与直管摩擦系数的关系曲线。

3. 流体流动阻力测定实验:测定流体流经直管、管件和阀门时的阻力损失,验证在一般湍流区内雷诺准数与直管摩擦系数的关系曲线。

四、实验方法与步骤1. 流体静力学实验:使用液式测压计测量液体静压强,记录数据,分析结果。

2. 流体阻力实验:通过测量不同雷诺准数下的流体阻力,绘制雷诺准数与直管摩擦系数的关系曲线。

3. 流体流动阻力测定实验:通过测量不同管件和阀门处的阻力损失,分析流体流动阻力的影响因素。

五、实验结果与分析1. 流体静力学实验:实验结果表明,液体静压强与测压管深度成正比,验证了不可压缩流体静力学基本方程。

2. 流体阻力实验:实验结果表明,在一般湍流区内,雷诺准数与直管摩擦系数呈非线性关系,验证了雷诺准数与直管摩擦系数的关系曲线。

3. 流体流动阻力测定实验:实验结果表明,管件和阀门对流体流动阻力有显著影响,其中弯头、三通等管件对阻力的影响较大。

六、讨论与心得1. 通过流体静力学实验,我们深入理解了不可压缩流体静力学基本方程,为后续学习流体动力学奠定了基础。

2. 流体阻力实验和流体流动阻力测定实验使我们认识到,在工程实践中,流体阻力对设备性能和能耗有重要影响。

因此,在设计过程中,应充分考虑流体阻力因素,以提高设备性能和降低能耗。

流体力学综合实验装置——流体流动阻力测定实验---实验报告

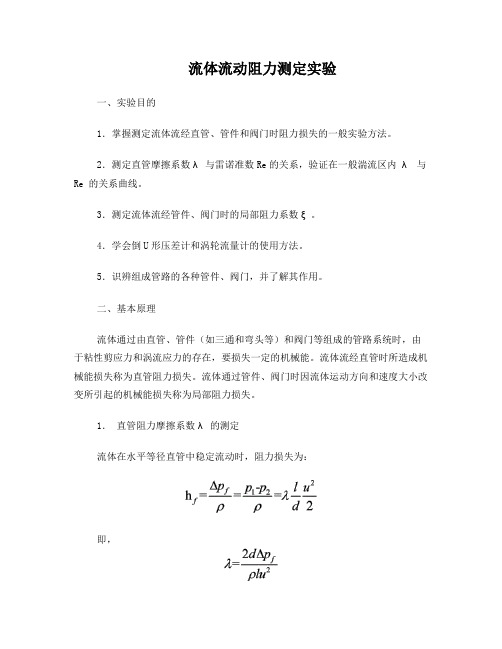

流体流动阻力测定实验一、实验目的1.掌握测定流体流经直管、管件和阀门时阻力损失的一般实验方法。

2.测定直管摩擦系数λ与雷诺准数Re的关系,验证在一般湍流区内λ与Re 的关系曲线。

3.测定流体流经管件、阀门时的局部阻力系数ξ。

4.学会倒U形压差计和涡轮流量计的使用方法。

5.识辨组成管路的各种管件、阀门,并了解其作用。

二、基本原理流体通过由直管、管件(如三通和弯头等)和阀门等组成的管路系统时,由于粘性剪应力和涡流应力的存在,要损失一定的机械能。

流体流经直管时所造成机械能损失称为直管阻力损失。

流体通过管件、阀门时因流体运动方向和速度大小改变所引起的机械能损失称为局部阻力损失。

1.直管阻力摩擦系数λ的测定流体在水平等径直管中稳定流动时,阻力损失为:即,式中:λ—直管阻力摩擦系数,无因次;d —直管内径,m;—流体流经l米直管的压力降,Pa;hf—单位质量流体流经l米直管的机械能损失,J/kg;ρ—流体密度,kg/m3;l —直管长度,m;u —流体在管内流动的平均流速,m/s。

滞流(层流)时,式中:Re —雷诺准数,无因次;μ—流体粘度,kg/(m·s)。

湍流时λ是雷诺准数Re和相对粗糙度(ε/d)的函数,须由实验确定。

由式(2)可知,欲测定λ,需确定l、d,测定、u、ρ、μ等参数。

l、d 为装置参数(装置参数表格中给出),ρ、μ通过测定流体温度,再查有关手册而得, u通过测定流体流量,再由管径计算得到。

例如本装置采用涡轮流量计测流量V(m3/h)。

可用U型管、倒置U型管、测压直管等液柱压差计测定,或采用差压变送器和二次仪表显示。

根据实验装置结构参数l、d,指示液密度,流体温度 (查流体物性ρ、μ),及实验时测定的流量V、压差,通过式(5)、(6)或(7)、(4) 和式(2)求取Re和λ,再将Re和λ标绘在双对数坐标图上。

2.局部阻力系数ξ的测定局部阻力损失通常有两种表示方法,即当量长度法和阻力系数法。

流动流体综合实验报告(3篇)

第1篇一、实验目的1. 掌握流体流动阻力测定的基本原理和方法。

2. 学习使用流体力学实验设备,如流量计、压差计等。

3. 通过实验,了解流体流动阻力在工程中的应用,如管道设计、流体输送等。

4. 分析实验数据,验证流体流动阻力理论,并探讨其影响因素。

二、实验原理流体流动阻力主要分为直管摩擦阻力和局部阻力。

直管摩擦阻力是由于流体在管道中流动时,与管道壁面产生摩擦而导致的能量损失。

局部阻力是由于流体在管道中遇到管件、阀门等局部阻力系数较大的部件时,流动方向和速度发生改变而导致的能量损失。

直管摩擦阻力计算公式为:hf = f (l/d) (u^2/2g)式中:hf为直管摩擦阻力损失,f为摩擦系数,l为直管长度,d为管道内径,u 为流体平均流速,g为重力加速度。

局部阻力计算公式为:hj = K (u^2/2g)式中:hj为局部阻力损失,K为局部阻力系数,u为流体平均流速。

三、实验设备与仪器1. 实验台:包括直管、弯头、三通、阀门等管件。

2. 流量计:涡轮流量计。

3. 压差计:U型管压差计。

4. 温度计:水银温度计。

5. 计时器:秒表。

6. 量筒:500mL。

7. 仪器架:实验台。

四、实验步骤1. 准备实验台,安装直管、弯头、三通、阀门等管件。

2. 连接流量计和压差计,确保仪器正常运行。

3. 在实验台上设置实验管道,调整管道长度和管件布置。

4. 开启实验台水源,调整流量计,使流体稳定流动。

5. 使用压差计测量直管和管件处的压力差,记录数据。

6. 使用温度计测量流体温度,记录数据。

7. 计算直管摩擦阻力损失和局部阻力损失。

8. 重复步骤4-7,改变流量和管件布置,进行多组实验。

五、实验数据记录与处理1. 记录实验管道长度、管径、管件布置等信息。

2. 记录不同流量下的压力差、流体温度等数据。

3. 计算直管摩擦阻力损失和局部阻力损失。

4. 绘制直管摩擦阻力损失与流量关系曲线、局部阻力损失与流量关系曲线。

六、实验结果与分析1. 通过实验数据,验证了流体流动阻力理论,即直管摩擦阻力损失和局部阻力损失随流量增加而增大。

流体实验综合实验报告

实验名称:流体力学综合实验实验日期:2023年4月10日实验地点:流体力学实验室一、实验目的1. 通过实验加深对流体力学基本理论的理解和掌握。

2. 掌握流体力学实验的基本方法和步骤。

3. 培养学生的实验操作技能和数据处理能力。

4. 培养学生严谨的科学态度和团队合作精神。

二、实验原理本实验主要研究流体在管道中流动时的基本特性,包括流速分布、压力分布、流量测量等。

实验采用流体力学的基本原理,如连续性方程、伯努利方程、雷诺数等,通过实验数据验证理论公式,分析实验结果。

三、实验仪器与设备1. 实验台:包括管道、阀门、流量计、压力计等。

2. 数据采集系统:用于采集实验数据。

3. 计算机软件:用于数据处理和分析。

四、实验步骤1. 实验准备:检查实验仪器和设备是否完好,熟悉实验操作步骤。

2. 实验数据采集:a. 打开阀门,调节流量,使流体在管道中稳定流动。

b. 在管道不同位置安装压力计,测量压力值。

c. 在管道出口处安装流量计,测量流量值。

d. 记录实验数据,包括流量、压力、管道直径等。

3. 实验数据处理:a. 利用伯努利方程计算流速。

b. 利用连续性方程计算流量。

c. 分析实验数据,验证理论公式。

4. 实验结果分析:a. 分析流速分布、压力分布的特点。

b. 分析流量测量误差。

c. 总结实验结论。

五、实验结果与分析1. 实验数据:a. 管道直径:D = 0.02 mb. 流量:Q = 0.01 m³/sc. 压力:P = 1.0×10⁵ Pad. 流速:v = 0.5 m/s2. 实验结果分析:a. 流速分布:实验数据表明,管道中流速分布均匀,流速在管道中心最大,靠近管道壁面最小。

b. 压力分布:实验数据表明,管道中压力分布均匀,压力在管道中心最大,靠近管道壁面最小。

c. 流量测量误差:实验数据表明,流量测量误差较小,说明实验装置和测量方法可靠。

六、实验结论1. 实验验证了流体力学基本理论,如连续性方程、伯努利方程等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验三实验报告一、实验设备的主要内容:⒈测定实验管路内流体流动的直管阻力和直管摩擦系数λ。

⒉测定实验管路内流体流动的直管摩擦系数λ与雷诺数Re和相对粗糙度之间的关系曲线。

⒊在本实验压差测量范围内,测量阀门的局部阻力系数ζ。

4.练习离心泵的操作。

测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、η(效率)与Q(流量)之间的特性曲线。

5.测定流量调节阀某一开度下管路特性曲线。

6.了解文丘里及涡轮流量计的构造及工作原理。

7. 测定节流式流量计(文丘里)的流量标定曲线。

8. 测定节流式流量计的雷诺数Re和流量系数C的关系。

二、设备的主要技术数据:(1)流体阻力:1. 被测直管段:光滑管管径d—0.0080(m) 管长L—1.70(m) 材料:不锈钢粗糙管管径d—0.010(m) 管长L—1.70(m) 材料:不锈钢2. 玻璃转子流量计:型号测量范围精度LZB—25 100~1000(L/h) 1.5LZB—10 10~100(L/h) 2.53. 压差传感器:型号:LXWY 测量范围:200 Kpa4. 数显表:型号:501 测量范围:0~200Kpa5. 离心泵:型号:WB70/055 流量:20—200(1/h)扬程:19—13.5(m)电机功率:550(W)电流:1.35(A) 电压:380(V)(2)流量计测量:涡轮流量计:(单位:M3/h)文丘里流量计文丘里喉径:0.020m 实验管路管径:0.045m,(3)离心泵(1)离心泵流量Q=4m3/h ,扬程H=8m ,轴功率N=168w(2)真空表测压位置管内径d1=0.025m(3)压强表测压位置管内径d2=0.045m(4)真空表与压强表测压口之间的垂直距离h0=0.355m(5)电机效率为60%1.流量测量:涡轮流量计2.功率测量:功率表:型号PS-139 精度1.0级3. 泵吸入口真空度的测量真空表:表盘真径-100mm 测量范围-0.1-0MPa 精度1.5级4.泵出口压力的测量压力表:表盘直径-100mm 测量范围0-0.25MPa 精度1.5级(4)变频器:型号:N2-401-H 规格:(0-50)Hz(5)数显温度计:501BX三、实验设备的基本情况:1. 实验设备流程图:见图一图一、流体综合实验装置流程示意图1-水箱;2-离心泵;3-真空表;4-压力表;5-真空传感器;6-压力传感器;7-真空表阀;8-压力表阀;9-智能阀;10-大涡轮流量计;11-小涡轮流量计;12,13-管路控制阀;14-流量调节阀;15-大流量计;16-小流量计;17-光滑管阀;18-光滑管测压进口阀;19-光滑管测压出口阀;20-粗糙管阀;21-粗糙管测压进口阀;22-粗糙管测压出口阀;23-测局部阻力阀;24-测局部阻力压力远端出口阀;25-测局部阻力压力近端出口阀;26-测局部阻力压力近端进口阀;27-测局部阻力压力远端进口阀;28,29-U型管下端放水阀;30-U型管测压进口阀;31- U型管测压出口阀;32,33-文丘里测压出,进口阀;34-文丘里;35-压力缓冲罐;36-压力传感器;37-倒U型管;38-U 型管上端放空阀;39-水箱放水阀;40,41,42,43-数显表;44-变频器;45-总电源;2流体阻力的测量:水泵2将储水槽1中的水抽出,送入实验系统,经玻璃转子流量计15,16测量流量,然后送入被测直管段测量流体流动的阻力,经回流管流回储水槽。

被测直管段流体流动阻力ΔP可根据其数值大小分别采用变送器36或空气—水倒置U型管来测量。

流量计、离心泵性能的测定:水泵2将水槽1内的水输送到实验系统,用流量调节阀12调节流量,流体经涡轮流量计10计量,回到储水槽。

同时测量文丘里流量计两端的压差,离心泵进出口压力、离心泵电机输入功率。

管路特性的测量:流量调节阀12调节流量调节到某一位置,改变电机频率,测定涡轮流量计的频率,泵入口真空度,泵出口压强。

四、实验方法:(a)手动实验操作:(1)流体阻力的测量:1 . 向储水槽内注蒸馏水,直到水满为止。

2. 首先将阀门7,8,12,13,14,23,24,25,26,27,28,29,32,33,38关闭,阀门18,19,20,21,22,30,31全开,打开总电源开关,,用变频调速器启动离心泵。

将阀门14缓慢打开大流量状态下把实验管路中的气泡赶出。

将流量调为0关闭30、31阀门打开38阀门后,分别缓慢打开28、29阀们,将U型管内两液将到管中心位子,再关闭阀门28、29,打开30、31阀门,若空气—水倒置U型管内两液柱的高度差不为0,则说明系统内有气泡存在,需赶净气泡方可测取数据。

赶气泡的方法:将流量调至较大,重复步骤2排出导压管内的气泡,直至排净为止。

3. 待管路中气泡排净后开始实验,被测管路阀门全部打开,将不测管路的阀门关闭。

4. 在流量稳定的情况下,测得直管阻力压差。

数据顺序可从大流量至小流量,反之也可,一般测15~20组数,建议当流量读数小于200L/h时,只用空气—水倒置U型管测压差。

5. 待数据测量完毕,关闭流量调节阀,切断电源。

6. 粗糙管、局部阻力测量方法同前。

(2)流量计性能的测定:1. 首先将全部阀门关闭。

打开总电源开关,用变频调速器启动离心泵。

2. 缓慢打开调节阀12至全开。

待系统内流体稳定,即系统内已没有气体,打开文丘里流量计导压管开关及阀门32、33,在大涡轮流量计流量稳定的情况下,测得文丘里流量计两端压差。

3. 测取数据的顺行可从最大流量至0,或反之。

一般测15~20组数据。

4. 每次测量应记录:涡轮流量计流量、文丘里流量计两端压差及流体温度。

(3)离心泵性能的测定:1.首先将全部阀门关闭。

打开总电源开关,用变频调速器启动离心泵。

2. 缓慢打开调节阀12至全开。

待系统内流体稳定,即系统内已没有气体,打开压力表和真空表的开关,方可测取数据。

3. 测取数据的顺行可从最大流量至0,或反之。

一般测15~20组数据。

4. 每次测量同时记录:大涡轮流量计流量、压力表、真空表、功率表的读数及流体温度。

(4)管路特性的测量:1. 首先将全部阀门关闭。

打开总电源开关,用变频调速器启动离心泵。

将流量调节阀12调至某一状态(使系统的流量为一固定值)2.调节离心泵电机频率以得到管路特性改变状态。

调节范围(50—0H z)注:利用变频器上(∧)、(∨)和(RESET)键调节频率,调节完后点击(READ/ENTER)键确认即可。

3.每改变电机频率一次,记录一下数据:大涡轮流量计的流量,泵入口真空度,泵出口压强。

4.实验结束,关闭调节阀,停泵,切断电源。

(b):计算机实验操作:实验设备通电后更改变频器中参数:按变频器(DSP/FUN)键示窗变为(F000)利用(∨,∧,<)键,将(F000)改为(F010),按(READ/ENTER)键示窗变为(0000)利用(∨,∧)键,将(0000)改为(0001)再按按(READ/ENTER)键示窗变为(F010)利用(∨,∧,<)键,将(F010)改为(F011)按(READ/ENTER)键示窗变为(0000)利用(∨,∧) ,将(0000)改为(0002)按(READ/ENTER)后再按按变频器(DSP/FUN),此时变频器为自动计算机控制状态。

(1)流体阻力的测量:1 . 向储水槽内注蒸馏水,直到水满为止,打开计算机,点开应用系统。

2.将设备阀门全部关闭,利用系统启动离心泵,打开阀门13、17、20。

在大流量下先排空实验管路中的气泡。

(赶气泡方法同上)3.计算机数据采集流量由小涡轮流量计11计量,压力由压力传感器36读取。

(2)离心泵性能的测定:1.向储水槽内注蒸馏水,直到水满为止,打开计算机,点开应用系统2.将设备阀门全部关闭,利用系统启动离心泵,打开所做实验项目,选择(按采集键采集)开始实验。

3.实验流量由大涡轮流量计10计量,流量的调节有计算机控制智能调节阀9调节,实验结束后数据由程序自动回归做曲线,人工进行数据的保存。

4.实验结束后利用程序关闭离心泵,关闭设备总电源。

五、使用实验设备应注意的事项:1. 利用压力传感器测大流量下ΔP时,应切断空气一水倒置U型管30、31 两阀门否则影响测量数值。

2. 在实验过程中每调节一个流量之后应待流量和直管压降的数据稳定以后方可记录数据。

3. 若较长时间内不做实验,放掉系统内及储水槽内的水。

4. 启动离心泵前,关闭压力表和真空表的开关以免损坏压强表。

六、附录:1. 计算举例(1)流体阻力的测量:在被测直管段的两取压口之间列柏努利方程式,可得:P P f ∆=∆ (1)22u d L P h ff λρ=∆= (2)22uP L d f∆=ρλ (3) μρdu =Re (4)符号意义:d —管径(m ) L —管长(m) u —流体速度(m/s)ΔP f —直管阻力引起的压降(N/m 2)测得一系列流量下的ΔP f 之后,根据式(1),(3)计算出不同流速下的λ值。

用式(4)计算出Re 值,从而整理出λ—Re 之间的关系,在双对数坐标纸上绘出λ—Re 曲线。

为例计算:流量q=1000(l/h),直管压差ΔP=106.1KPa )液体温度20.5℃ 液体密度ρ=997.56kg/m 液体粘度μ=1.02mPa.S)4d (qu 2π==3600001.0)4008.0(10002⨯⨯π=5.53(m/s) μρdu =Re 3-101.02997.5653.5008.0⨯⨯⨯==5007222u P L d f ∆=ρλ03283.053.5101.106.567997.1008.0223=⨯⨯⨯=λ-Re 曲线(如图一所示) (2)局部阻力系数ζ的测定3(kg/m )ρλ—流体密度—摩擦阻力系数(Pa.s)Re μ—流体密度—雷诺准数22'u P h ff ζρ=∆='2'2u P f∆⋅⎪⎪⎭⎫ ⎝⎛=ρζ式中:-ζ局部阻力系数,无因次; -∆'f P 局部阻力引起的压强降,Pa ;-'f h 局部阻力引起的能量损失,J /kg 。

图四 局部阻力测量取压口布置图局部阻力引起的压强降'f P ∆ 可用下面的方法测量:在一条各处直径相等的直管段上,安装待测局部阻力的阀门,在其上、下游开两对测压口a-a'和b-b ',见图1-1,使ab =bc ; a 'b '=b 'c ' 则 △P f ,a b =△P f ,bc ; △P f ,a 'b '= △P f ,b 'c '在a~a '之间列柏努利方程式:P a -P a ' =2△P f ,a b +2△P f ,a 'b '+△P 'f (a) 在b~b '之间列柏努利方程式: P b -P b ' = △P f ,bc +△P f ,b 'c '+△P 'f= △P f ,a b +△P f ,a 'b '+△P 'f (b ) 联立式(a)和(b),则:'f P ∆=2(P b -P b ')-(P a -P a ')为了实验方便,称(P b -P b ')为近点压差,称(P a -P a ')为远点压差。