可发性聚苯乙烯生产工艺

可发性聚苯乙烯生产方法及工艺

可发性聚苯乙烯生产方法及工艺

1)将纯水100~120份加入反应釜中,开启搅拌后加入活性磷酸钙0.05~0.1份、磷酸三钠0.0001~0.0003份、十二烷基苯磺酸钠0.01~0.02份,转相后加入苯乙烯100份至反应釜内,再依次加入TBPB0.03~0.06份、DOP0.01~0.03份、DCP0.005~0.015份、甲苯0.15~0.3份、二甲苯0.2~0.4份、成核剂0.1~0.2份后搅拌均匀;

2)向反应釜设备夹套中通入蒸汽,缓慢升温;

3)55至65℃时加入BPO0.4~0.6份;

4)升温至88 至92℃后,恒温造粒,此过程时间4 ~6 小时;

5)加入分散剂磷酸钙0.1 ~0.15 份、灰钙粉0.1 ~0.2 份;

6)加入戊烷5~6份,通入蒸汽缓慢升温,升温至95 ~98℃后恒温反应1.5 ~2.5 小时;

7)升温至115 ~118℃后恒温反应3 ~3.5 小时, 温度控制在125 ~130℃,压力控制在0.8 ~0.95Mpa ;

8)反应完毕后,降温至45--50℃,出料。

低温升温速率为0.5—0.8℃/min,中温升温速率为0.2—0.3℃/min,高温升温速率为0.3—0.4℃/min。

成核剂PE 为牌号2000 与3000 的PE混合体,混合比例为1 :0.8 ~1 :1.2。

可发性聚苯乙烯的制备与用途

可发性聚苯乙烯的制备与用途发性聚苯乙烯(EPS)是一种以苯乙烯(Styrene)为原料经过共聚合得到的制品,具有轻质、发泡性、保温、吸震性好等特点,广泛应用于建筑、包装、交通运输等领域。

EPS的制备过程主要包括扩散、吸着等工艺。

具体而言,首先将苯乙烯、发泡剂和其它辅助剂混合,然后将混合物输送至发泡机中,在一定条件下进行空气和水蒸气的扩散,使原料迅速膨胀生成发泡塑料。

随后,通过冷却及切割,得到所需的EPS制品。

EPS主要有以下几种用途:1.建筑领域:EPS材料具有轻质、保温、吸震的特点,因此在建筑领域得到广泛应用。

一方面,EPS可以用于建筑外保温系统,提高建筑的保温性能,减少能源消耗。

另一方面,EPS还可以用于建筑隔音材料,有效减少噪音对建筑内部的干扰。

2.包装领域:EPS的轻质及吸震性能使其成为一种理想的包装材料。

特别是在电子产品、玻璃等易碎物品的包装上,EPS被广泛应用。

EPS包装可以减少运输过程中的震动和碰撞,保护物品的完整性。

3.交通运输领域:EPS在汽车、火车、船舶等交通工具中的应用非常广泛。

由于EPS具有轻质和吸震性能,可以用于制作汽车零部件、座椅和安全气囊等。

此外,EPS还可以在船体中用作浮力材料。

4.电子领域:EPS在电子产品中的应用也越来越多。

由于EPS具有优良的隔热性能,可以用于电子产品的外包装,有效防止热量积聚导致电子元件的损坏。

除了上述几个主要领域,EPS还可以用于制作生活用品、玩具、装饰品等。

与传统材料相比,EPS具有重量轻、成本低、易加工等优点,因此受到越来越多领域的青睐。

不过,值得注意的是,EPS在生产和使用过程中还存在若干环境问题。

例如,EPS的发泡过程会产生大量的废气和废水,且EPS本身较难降解和回收利用。

因此,在使用EPS制品时应注意环保问题,逐渐向可降解材料转变。

可发性聚苯乙烯生产工艺介绍

可发性聚苯乙烯生产工艺介绍

EPS粒子的制备工艺主要有两种:

一步浸渍工艺(简称一步法)。

一步法是将苯乙烯单体、引发剂、分散剂、水、发泡剂(常见发泡剂有戊烷和丁烷)和其他助剂一起加入反应釜内,聚合后得含发泡剂的树脂颗粒,经洗涤、离心分离和干燥,制得可发性聚苯乙烯珠粒产品;

两步浸渍工艺(简称两步法)。

是将苯乙烯单体先聚合成粒度的聚苯乙烯珠粒,经分级过筛,再重新加水、乳化剂、发泡剂和其他助剂于反应釜内,加热浸渍,制得可发性聚苯乙烯珠粒产品,此法也称为后浸渍法。

一步法工艺的特点是工艺简单,投资费用低,在降低消耗和节约能耗方面也优于二步法。

目前,国外生产可发性聚苯乙烯的工艺主要为一步法是用悬浮法。

EPS成型的工艺也主要有两种:

一步挤出路线,在EPS粒子起泡之后被直接热挤出成型,这方法多用于制造板材和薄膜;

模塑路线,首先将EPS粒子用100℃的空气(或者水蒸气)进行30~50倍的预发泡,然后放置24小时使其熟化,再将已经熟化的预发泡料放置于铝或者铸件制造的模具中,用115~120℃的空气(或者水蒸气)加热,在材料膨胀同时,粒子表面相互由热的作用融合成泡塑件。

可发性聚苯乙烯塑料的模压发泡成型工艺(共6张PPT)

过冷却定型后,从模具中取出,即得泡沫塑料制品。 由于模框的限制,迫使膨胀的珠粒填满整个空隙,完全黏成一整体,经过冷却定型后,从模具中取出,即得泡沫塑料制品。

可发性聚苯乙烯塑料的模压发泡成型工艺 把熟化后的聚苯乙烯珠粒填满模具的模腔,在较短的时间内,将热蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀;

蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀;由于 把熟化后的聚苯乙烯珠粒填满模具的模腔,在较短的时间内,将热蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀;

由于模框的限制,迫使膨胀的珠粒填满整个空隙,完全黏成一整体,经过冷却定型后,从模具中取出,即得泡沫塑料制品。 可发性聚苯乙烯泡沫塑料的模压成型,根据加热方式不同,可分为以下2种: 把填满聚苯乙烯珠粒的模具放在蒸缸内,通过蒸汽加热,发泡成型,然后开启蒸缸,取出模具,冷却定量后脱模,取出泡沫塑料制品。

模框的限制,迫使膨胀的珠粒填满整个空隙,完全黏成一整体,经 把熟化后的聚苯乙烯珠粒填满模具的模腔,在较短的时间内,将热蒸汽通过模壁的气眼直接进入模腔中,使珠粒受热软化膨胀;

可发性聚苯乙烯泡沫塑料的模压成型,根据加热方式不同,可分 由于模框的限制,迫使膨胀的珠粒填满整个空隙,完全黏成一整体,经过冷却定型后,从模具中取出,即得泡沫塑料制品。

模具放在液压机上,加热蒸汽通过上下气箱进入模具,使模腔内的发泡珠粒膨胀黏结为一体,然后用水冷却模具,脱模。

《可发性聚苯乙烯的生产工艺》

《可发性聚苯乙烯的生产工艺》

可发性聚苯乙烯(EPS)的生产工艺

一、简介

可发性聚苯乙烯(EPS)是一种乳白色粘稠的填充及保温材料,可以用

于制作建筑、家具和家用电器等相关产品。

它是一种低密度、低成本、高

强度、低热传导率、轻质、耐压和耐高温的高分子复合材料。

在世界范围内,可发性聚苯乙烯(EPS)已被广泛应用于建筑、家具、家用电器等领域。

本文将对可发性聚苯乙烯(EPS)的生产工艺进行介绍。

二、原料

可发性聚苯乙烯(EPS)的原料有:氯苯乙烯、苯乙烯、碳酸钠、二甲苯、苯胺和二氯甲烷等。

三、发泡方法

A.气体发泡法

气体发泡是一种常用的发泡方法,可以在高温下将原料进行物理发泡,使其成为具有保温性能的泡沫塑料。

此方法主要利用排气技术将混合的原

料填充至型板中,并采用高压空气发泡。

B.热发泡法

热发泡是通过加热的方式让原料发泡,即利用乳化热空气的作用,使

原料发生乳化效应,产生“囊泡”,从而达到发泡的效果。

此方法操作起

来简单,可以较快地产生均匀的发泡产品。

四、生产流程

A.配料

根据配料比和合成配方,将原料按照一定的比例混合搅拌;

B.熔融处理

将配制好的配料经过熔融处理,使其成为可发泡状态;。

可发性聚苯乙烯一步法生产悬浮工艺简介

一、前言(一)可发性聚苯乙烯简介可发性聚苯乙烯树脂,英文简称(EPS),通称聚苯乙烯和苯乙烯系共聚物。

其是由苯乙烯单体在一定量的纯水中,在一定温度下加入引发剂、分散剂、稳定剂、发泡剂后进行悬浮聚合制得的一种新型高分子材料。

主要分为普通型、高倍型和阻燃型三种类型。

经预发、熟化和模塑成形即可制得泡沫塑料制品。

具有质轻、价廉、导热率低、吸水性小、电绝缘性能好、隔音、防潮、成型工艺简单等优点,广泛用作包装、保温、隔热建筑装磺等方面的材料[1]。

(二)可发性聚苯乙烯生产工艺发展概况在国外,可发性聚苯乙烯(EPS)的生产开始于40年代,其制备工艺现有一步浸渍法(一步法)和二步浸渍法(二步法)。

自50年代由德国BASF公司开发EPS 珠粒生产工艺后, 泡沫塑料由于成型工艺及设备简易可行, 并可制成各种形状、不同密度的产品, 因而发展迅速。

70年代以来,国外一步法工艺开发的主要类型如下:聚合后期加发泡剂法,以日本日立化成公司为例,以在聚合转化率80%-85%时压入发泡剂最好。

“一锅煮法”,以德国BASF公司为代表,将包括发泡剂在内的所有物料一次加入,采用较好的配方设计和控制技术,可制得粒径分布窄的珠粒产品。

种子聚合选用可发性聚苯乙烯(EPS)、聚苯乙烯(PS)、聚氯乙烯(PVC)等作为聚合种子,得到合乎要求的可发性聚苯乙烯珠粒。

以日本钟渊化学公司为例,将离心收集的一定规格可发性聚苯乙烯细颗粒作为聚合的种子,分散在分散介质中,然后进行悬浮聚合。

在实际生产中,国外大量采用的仍是聚合后期加发泡剂法。

在国内,60年代才开始可发性聚苯乙烯技术的开发工作,随后实现工业化,但采用的方法为二步法,且规模都很小,只有千吨级水平。

80年代以前国内一直用传统的二步法工艺。

90年代初先后引进荷兰Shell公司一步法生产工艺在上海高桥化工厂和金陵石化公司塑料厂投产, 开创了我国一步法工艺的先河。

在该工艺中,PS珠粒的浸渍是在聚合过程中一起完成的。

可发性聚苯乙烯EPS的生产工艺修订版

可发性聚苯乙烯EPS的生产工艺修订版可发性聚苯乙烯的生产工艺是通过将乙烯和苯乙烯单体进行聚合反应,然后通过加入发泡剂发泡形成气泡结构来制备。

传统的EPS生产工艺主要包括以下几个步骤:原料准备、聚合反应、发泡和成型。

然而,这个工艺存在一些问题,如能耗高、操作复杂和环境污染等。

针对这些问题,我提出了一种修订版的EPS生产工艺,旨在改善生产工艺的能耗、操作性和环境友好性。

首先,对原料准备进行技术改进。

传统的EPS生产工艺需要大量使用溶剂来提高聚合反应的效率,但溶剂的使用增加了工艺的能耗和环境污染。

修订版的工艺将引入新型催化剂,减少溶剂的使用量并提高聚合反应的效率,从而降低工艺的能耗。

其次,对聚合反应进行工艺改进。

传统的EPS生产工艺中,聚合反应需要高温和高压环境,导致能耗较高且操作复杂。

修订后的工艺将采用新型催化剂,并结合超临界流体技术,将聚合反应温度和压力降低到较低水平,从而减少能耗和操作复杂度。

接下来,对发泡步骤进行改进。

传统的EPS生产工艺需要使用氟利昂类发泡剂,这些发泡剂对环境具有潜在的风险,且有害物质难以处理。

修订版的工艺将采用新型环保发泡剂,如氮气和酯类发泡剂,以替代氟利昂类发泡剂。

这些新型发泡剂不仅具有较低的环境风险,还能提供稳定的发泡效果。

最后,对成型步骤进行改进。

传统的EPS生产工艺中,成型过程需要通过加热和冷却来获得所需的形状和尺寸,这些过程能耗较高且操作复杂。

修订版的工艺将采用新型模具和快速成型技术,如注射成型和挤出成型,以替代传统的加热和冷却成型方法。

这些新型成型技术能够提供更高的效率和更精确的成型结果,从而减少能耗和操作复杂度。

修订版的EPS生产工艺通过改进原料准备、聚合反应、发泡和成型步骤,实现了能耗的降低、操作的简化和环境友好性的提高。

这将有助于推动可发性聚苯乙烯的产业发展,并减少对环境的影响。

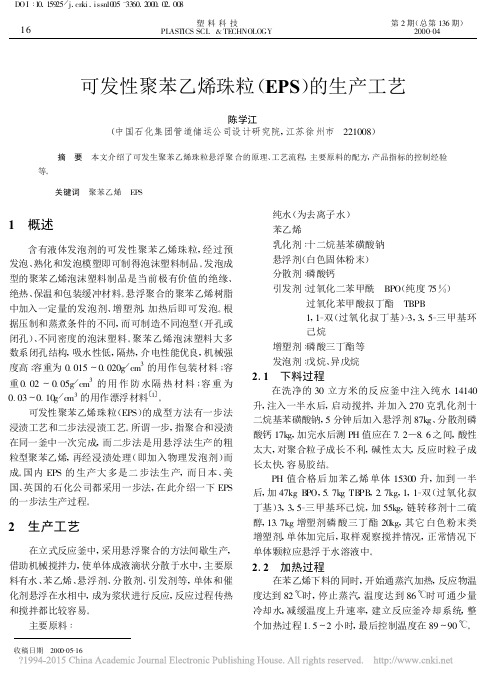

可发性聚苯乙烯珠粒_EPS_的生产工艺_陈学江

单体在强烈机械搅拌的切变作用下发生形变 , 大 的不稳定的液团破裂成较小而形状不规则的液滴 , 在 单体自身表面张力的作用下进一步形 成较小的微珠 状 , 这种单体微珠有再聚集形 成较大液滴的趋 势 , 因 此 , 分散于水相介质中的单体液滴 , 在分散和聚集之间 存在着一定的动态平衡 。加入分散剂 Ca3(PO4)2 后 , 其 固体粉末均匀地悬浮在水相中 , 就象组成了一个间隙 一定的筛网"。较小的液滴可在粉末之间作曲折运动 , 碰撞后合并成较大的液滴 , 但大于间隙尺寸的液滴则 无法穿过 , 避免了进一步聚集 , 至于那些过大的液滴则 借助于搅拌的力量加以打碎 。结果在一定的搅拌条件 下 , 借用一定细度和用量的 Ca3(PO4)2 可以获得一定 大小的液滴 。

图 1 反应温度控制图

2 .4 灌气过程

加入 Ca3(PO4)212kg 、十二烷基苯磺酸钠 70 克 , 密 封取样孔 、内孔 , 用空压机将 1800 升戊烷压入反应釜 力 , 升温至 106 ~ 108 ℃, 此时压 力约为 0.6MPa , 恒温 3.0 小时 , 再升温至 110 ~ 114 ℃, 恒温 3.5 小时 , 反应完 毕。

18

陈学江 可发性聚苯乙烯珠粒(EPS)的生产工艺

快要到了 , 为防止粘结 , 再补充分散剂 。 3 .6 发泡倍数一般控制在 60 ~ 70 倍 , 通过发泡剂用 量的多少来调节 。

参考文献

〔1〕 罗河胜 , 实用聚苯乙烯 , 广泛科学出版社 , 1991 .3

Process of Expandable Polystyrene Bead

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可发性聚苯乙烯生产工艺

可发性聚苯乙烯(EPS)是一种重要的泡沫塑料材料,广泛应

用于建筑、包装、电子等领域。

以下是可发性聚苯乙烯的生产工艺。

1. 原料准备:可发性聚苯乙烯的主要原料是苯乙烯单体、发泡剂和催化剂。

苯乙烯单体用于制备聚苯乙烯树脂,发泡剂用于实现泡孔结构,催化剂用于促进发泡反应。

2. 聚合反应:苯乙烯单体通过聚合反应聚合成聚苯乙烯树脂。

这一步骤通常在聚合釜中完成,加入合适的溶剂和催化剂,并控制反应温度和时间,使得聚合反应能够正常进行。

3. 发泡剂的添加:聚合得到的聚苯乙烯树脂需要添加发泡剂,常用的发泡剂有丙烯腈-丁二烯橡胶共聚物(NBR)、氟利昂等。

发泡剂的添加可以通过溶解在溶剂中,或者分散到树脂中的方式实现。

4. 发泡成型:将添加发泡剂的聚苯乙烯树脂放入具有一定形状的模具中,加热至熔化状态。

发泡剂在热熔的聚苯乙烯中分解产生气体,形成封闭的泡孔结构。

随着树脂的熔化,气体逐渐扩散,使得泡孔可发性聚苯乙烯形成。

5. 冷却固化:待发泡过程完成后,将模具中的可发性聚苯乙烯冷却至常温,使其固化。

固化过程中,泡孔内的气体冷却收缩,形成微小的孔洞。

6. 加工制品:将冷却固化的可发性聚苯乙烯取出模具,进行后续的加工,如切割、打磨等。

最终得到符合要求的可发性聚苯乙烯制品。

以上是可发性聚苯乙烯的主要生产工艺。

在实际应用中,还需要根据具体需求,对原料和工艺进行优化和调整,以达到更高的生产效率和产品质量。