75+t熔铝炉集气罩排风量计算

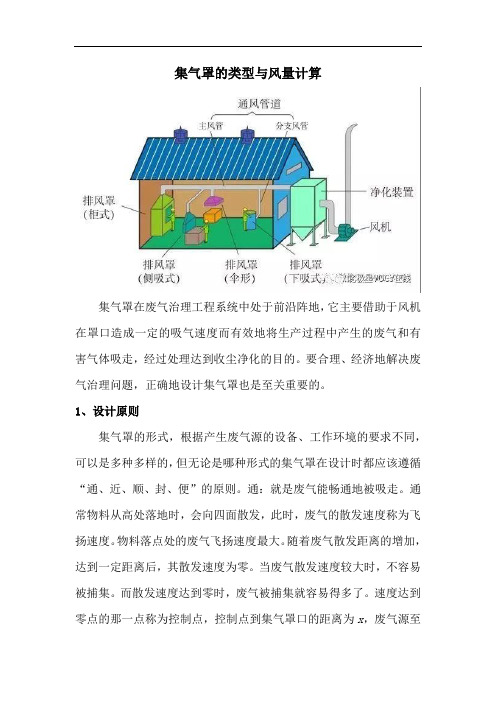

集气罩的类型与风量计算

集气罩的类型与风量计算集气罩在废气治理工程系统中处于前沿阵地,它主要借助于风机在罩口造成一定的吸气速度而有效地将生产过程中产生的废气和有害气体吸走,经过处理达到收尘净化的目的。

要合理、经济地解决废气治理问题,正确地设计集气罩也是至关重要的。

1、设计原则集气罩的形式,根据产生废气源的设备、工作环境的要求不同,可以是多种多样的,但无论是哪种形式的集气罩在设计时都应该遵循“通、近、顺、封、便”的原则。

通:就是废气能畅通地被吸走。

通常物料从高处落地时,会向四面散发,此时,废气的散发速度称为飞扬速度。

物料落点处的废气飞扬速度最大。

随着废气散发距离的增加,达到一定距离后,其散发速度为零。

当废气散发速度较大时,不容易被捕集。

而散发速度达到零时,废气被捕集就容易得多了。

速度达到零点的那一点称为控制点,控制点到集气罩口的距离为x,废气源至集气罩口的距离为D,如下图所示。

在实际工作中,为有效捕集废气,应根据废气源周围空气运动的速度、废气的有害程度,使集气罩在该处造成一个吸收速度(称为控制风速)。

要在废气源点造成一定的控制风速,必须有相应的罩口风速(罩口面风速)。

对一定形式的集气罩,风量愈大,罩口风速愈大,控制风速也愈大,废气就容易被捕集。

近:就是集气罩要尽量靠近废气源。

顺:在生产中,必须在顺着废气飞溅的方向设置罩口正面对着含尘气流的集气罩,使集气罩充分利用含尘气流的动能,以提高捕集效果。

封:就是在不影响操作和生产的前提下,集气罩应尽可能将废气源包围起来。

这样有利于用较少的抽风量达到收尘效果。

便:就是集气罩的结构设计应便于操作,便于检修。

通、近、顺、封、便这五个方面是一个整体,不可分割,但也常常发生矛盾,尤其是近、顺、封与便更是常发生矛盾。

当集气罩和废气源设置太近时,操作往往不方便。

所以,设计过程也是正确处理这些矛盾的过程。

本篇主要讲述VOCs废气集气罩的风量设计。

2、密闭罩及通风柜风量计算密闭罩及通风柜的风量按式E.1计算。

计算-气罩计算

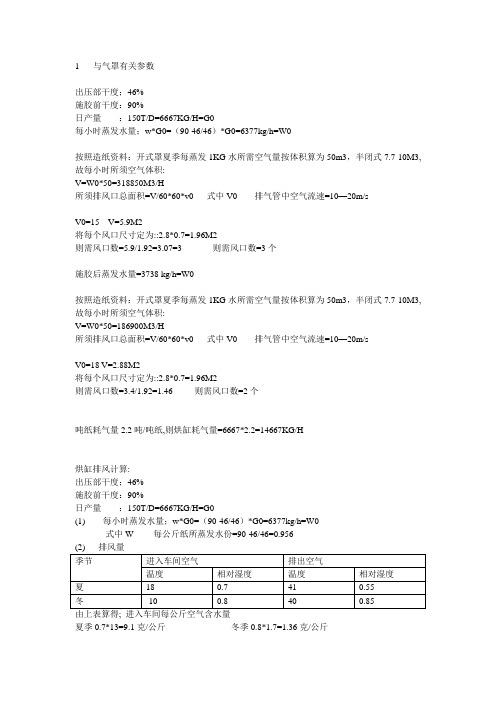

1与气罩有关参数出压部干度;46%施胶前干度:90%日产量:150T/D=6667KG/H=G0每小时蒸发水量;w*G0=(90-46/46)*G0=6377kg/h=W0按照造纸资料:开式罩夏季每蒸发1KG水所需空气量按体积算为50m3,半闭式7.7-10M3,故每小时所须空气体积:V=W0*50=318850M3/H所须排风口总面积=V/60*60*v0 式中V0------排气管中空气流速=10—20m/sV0=15 V=5.9M2将每个风口尺寸定为::2.8*0.7=1.96M2则需风口数=5.9/1.92=3.07=3 则需风口数=3个施胶后蒸发水量=3738 kg/h=W0按照造纸资料:开式罩夏季每蒸发1KG水所需空气量按体积算为50m3,半闭式7.7-10M3,故每小时所须空气体积:V=W0*50=186900M3/H所须排风口总面积=V/60*60*v0 式中V0------排气管中空气流速=10—20m/sV0=18 V=2.88M2将每个风口尺寸定为::2.8*0.7=1.96M2则需风口数=3.4/1.92=1.46 则需风口数=2个吨纸耗气量2.2吨/吨纸,则烘缸耗气量=6667*2.2=14667KG/H烘缸排风计算:出压部干度;46%施胶前干度:90%日产量:150T/D=6667KG/H=G0(1) 每小时蒸发水量;w*G0=(90-46/46)*G0=6377kg/h=W0式中W-------每公斤纸所蒸发水份=90-46/46=0.956夏季0.7*13=9.1克/公斤冬季0.8*1.7=1.36克/公斤式中13和1.7为表准大气压下,该温度时全饱合状态每公斤空气含水量由上表算得; 排出空气每公斤空气含水量夏季0.55*50=27.5克/公斤冬季0.85*46=39克/公斤式中50和46为表准大气压下,该温度时全饱合状态每公斤空气含水量每排出一公斤空气所带走水份为夏季27.5-9.1=18.4克, 冬季39-1.36=37.64克每小时排出空气含水量夏季6377*1000/18.4=346500公斤冬季6377*1000/37.64=169420公斤所需空气体积Vt=V o(273+t)/273,式中Vt=空气t度体积, V0=空气为表准大气压下0度体积表准大气压下0度时,每立方米干空气重量为1.293公斤夏季V o=346500/1.293=267981M3/H冬季V o=169420/1.293=131028M3/H夏季进入温度为18度,Vt=267981(273+18)/273=285650M3/H冬季进入温度为-10度,Vt=131028(273-10)/273=126228M3/H同时夏季排出温度为41度,Vt=267981(273+41)/273=308227M3/H冬季排出温度为40度,Vt=131028(273+40)/273=132947M3/H开式罩夏季每蒸发1KG水所需空气量按体积算为夏季308227M3/H/6377=48.3冬季132947M3/H/6377=20.3排风量采用通风资料所推荐数据比较合适气水比夏季1公斤:50m3 气水比冬季1公斤:35 m3密闭气罩计算河南新亚4200/500白板纸气罩工艺计算1产品品种: 白板纸2定量: 170-350g/m23施胶:2 g/m2,涂布15-28 g/m24净纸宽度: 4139(4200)5网宽47506工作车速: 500m/min7设计车速: 600m/min8公称能力630T/D(250 g/m2考核)9传动方式交流变频分部传动10轨距5450mm产量0.06BVg=0.0.6*4.2*500*250=31500kg/h=Go每小时带走水量W=(W2-W1)*Go/W1W1进缸干度W2出缸干度W=(92-42)*31500/42=37485kg水/h利用公式求出排气罩口湿空气的湿含量H=0.622ΨPs/(P-PsΨ)H---湿度Ψ—空气相对湿度 Ps---饱合蒸气压 P---大气压强H=0.622*0.7*47368/(101000-0.7*47368)=0.3kg水/kg绝干气公式: 蒸发水量/绝干气=相对湿度-当地空气湿含量37485/绝干气=0.3-0.012绝干气=130156kg/ hV o=(0.772+1.224H)*(273+t)/273=1.45立方米湿空气/ kg绝干气湿空气体积V=Vo*绝干气V=130156*1.45=188726.2立方米湿空气/ h风机加大风量1.4-1.5倍气罩排风量=188726.2*1.4=264216立方米湿空气/ h气水比夏季1公斤:7-10m3热风袋热风用量按照干空气用量70%考虑, 热风进罩温度100度,排出罩口温度75度, 热风袋热风用量=0.7*干空气用量=Vg湿热风用量Vs= Vg(1+0.02)体积用量=Vs/r=Vs/0.9463M3/h=A每只风袋用量=15*60*b M3/h=B15-----单位通风量经验数椐风袋数量=A/B风袋风速20-25m/s 进口风速15-18 m/s 总进气管路7 m/s 总排气管路7 m/s。

75T圆形熔铝炉及保温炉技术参数

GNA ref.: 10 02 439 Revision: 0Date: Oct 23, 2010Technical Specification技术规格书Client ref.: XXXXAppendix One Technical Data附件1技术数据GNA ref.: 10 02 439 Revision: 0Date: Oct 23, 2010Technical Specification技术规格书Client ref.: XXXX1 TECHNICAL DATA [75T MELTING FURNACE]技术数据(75T熔铝炉)FURNACE DATA炉子数据75tFURNACE TYPE 炉型ROUND TOP CHARGED圆型顶加料式CAPACITY OF LIQUID ALUMINIUM容量based on a density of 2.34 t/m382.5tNORMAL CHARGE正常加料75AVERAGE MELTING CAPACITY FOR COLDCHARGES FROM AMBIENT TEMPERATURE TO745°C熔化率≥18-20t/hCALORIFIC VALUE OF NATURE GAS天然气热值35MJ/Nm3FUEL CONSUMPTION (MELTING)燃料消耗量≤60Nm3/tTEMPERATURE OF LIQUID METAL IN THEFURNACE (DURING NORMAL OPERATION)正常铝液温度700-760 CTEMPERATURE OF FURNACE ROOF(DURING NORMAL OPERATION)正常炉膛温度1100°CFURNACE EFFICIENCY炉子热效率≥50%TEMPERATURE UNIFORMITY AFTER STIRRING搅拌后的金属静态温度均匀性≤±5℃FURNACE PRESSURE炉压控制范围10-30 Pa OPERATING CONDITIONS炉子操作75tDOOR OPENING-CLOSING TIME 炉门打开-关闭时间30 seconds 30秒DOOR SYSTEM炉门系统Hydraulic液压METAL TRANSFER TIME转流时间≤30 min.不大于30分钟ALLOYS生产合金品种1×××、3×××、5×××、8×××LIQUID METAL DISCHARGE 铝液放流PNEUMATIC TAP PLUG气动堵头NUMBER of TAP HOLES放流口数量 2GNA ref.: 10 02 439 Revision: 0Date: Oct 23, 2010Technical Specification技术规格书Client ref.: XXXXREFRACTORY LINING LIFE耐火材料使用寿命≥ 3 years不少于三年FURNACE DIMENSIONS炉子尺寸75tCASING OUTSIDE DIAMETER 炉体外径(E)大约9440mm CASING HEIGHT 深度5600mmDOOR OPENING 炉门开口3000 x 1500 mm FLOOR SHELL THICKNESS炉底钢板厚度25mmWALL SHELL THICKNESS炉墙钢板厚度20mmBATH炉子溶池75tBATH VOLUME 熔池容量36 m3HEATED BATH SURFACE AREA 熔池表面积55.4m²BATH DIAMETER熔池直径8400mmBATH DEPTH熔池深度650mmFREEBOARD液面与炉门坎距离100mmBATH SURFACE TO PARTLINE液面距炉沿高度2600mmRAMP SLOPE IN FRONT OF DOOR炉门斜坡30-37°BATH SLOPE TOWARDS TAP HOLES熔池底部向放流口的倾斜度(炉底坡度)1.5°COMBUSTION SYSTEM燃烧系统75tFuel燃料Natural gas 天然气BURNER TYPE烧嘴类型Low NOX Regenerative低氮蓄热式BURNER (QTY) 烧嘴数量 2 pairs 2对TOTAL BURNER POWER 烧嘴总能力16.8 MWBURNER TURNDOWN调节比10 :1COMBUSTION FAN CAPACITY助燃风机能力19,500 Nm3/hExhaust fume temperature after treatment ofregenerators经蓄热器排放的烟气温度≤250°CBURNER IGNITION 烧嘴点火GAS PILOT BURNER电火花点燃燃气枪FLAME SAFETY火焰检测AUTO UV.DETECTOR紫外线探测器自动检测GNA ref.: 10 02 439 Revision: 0Date: Oct 23, 2010Technical Specification技术规格书Client ref.: XXXXMOTOR LIST [preliminary] 初步电机清单COMBUSTION FAN MOTOR助燃风机 1 of 90 KwEXHAUST FAN MOTOR 排气风机 1 of 131 kWROOF COOLING FAN炉盖冷却风机 1 of 7.5 kWDOOR HOOD EXHAUST FAN烟罩排气风机 1 of 7.5 kWCRANE LIFTING MOTOR揭盖机提升电机 1 of 37kwCRANE TRAVELLING MOTOR 揭盖机行走电机1 of 15kwCOOLING FAN FOR FAN ROOM风机房冷却风机1 of 7.5 kWCRANE DATA (OPTION)启盖机DESIGN CAPACITY 设计能力100 tonNORMAL LIFTING FORCE 起吊力100 tonLIFTING HEIGHT 提升高度300 mm TRAVELING SPEED 移动速度0-25 m/min.LIFTING SPEED 炉盖提升速度 2.4 m/min 2.4 米/分钟TRAVELLING DISTANCE 横向移动距离125 m approx. 大约TOP RAIL ELEVATION 上沿轨标高6500mm TBD. BOTTOM RAIL ELEVATION下沿轨标高1150mm TBD NUMBER OF CRANES 启盖机的数量 1 SETS 2台炉共用1台2技术数据(75T保温炉)3 UTILITY DATA。

风量熔铸炉废气除尘处理方案

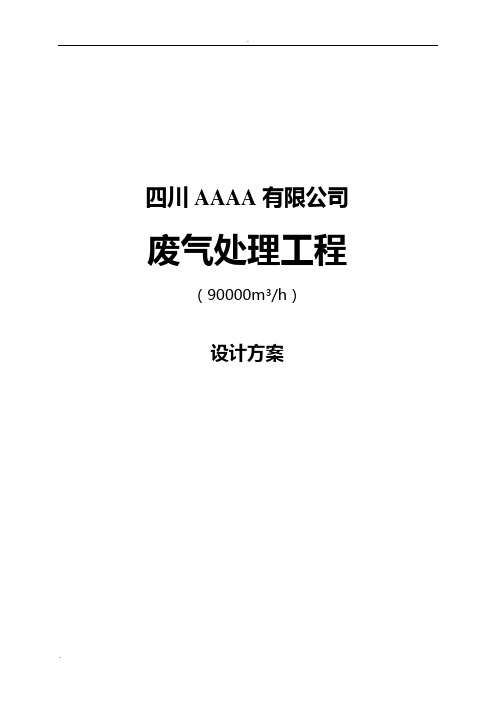

.四川AAAA有限公司废气处理工程(90000m³/h)设计方案目录第一章废气处理总论 (2)1.1 概述 (2)1.2 设计依据 (3)1.3 设计原则 (3)1.4设计范围 (4)第二章处理工艺设计 (5)2.1 设计参数 (5)2.2 处理工艺的选择 (5)2.3 工艺设计详细参数 (6)2.4 袋式除尘系统 (7)2.4.1 设备介绍 (7)2.4.2 袋式除尘器设计 (9)第三章电气设计 (16)3.1 设计依据 (16)3.2 负荷计算 (16)3.3 负荷等级 (17)3.4 供配电方案 (17)3.5 控制方式 (17)3.6 启动方式 (17)3.7 接地保护与防雷 (17)3.8 继电保护 (18)3.8.1 低压电动机保护 (18)3.8.2 低压配电线路保护 (18)3.9 电气设备及材料选择 (18)第四章经济分析 (20)4.1 劳动定员 (20)4.2 运行费用的计算 (20)第五章设备清单 (22)附:1、废气处理平面布置图2、废气处理工艺流程图第一章废气处理总论1.1 概述四川AAAA有限公司,公司位于。

公司尊崇“踏实、拼搏、责任”的企业精神,并以诚信、共赢、开创经营理念,创造良好的企业环境,以全新的管理模式,完善的技术,周到的服务,卓越的品质为生存根本,公司始终坚持用户至上用心服务于客户,坚持用自己的服务去打动客户。

熔铸车间共设有2台熔铝炉,同时开炉门数量为1台。

熔铸废气主要由三部分构成:炉内烟气、炉口烟气和搓灰烟气。

熔铝炉以天然气为燃料燃烧,炉内烟气量约为5000 m3/hr,设计炉口烟气排放量为:70000m3/hr;炒灰机烟气排放风量为:10000 m3/hr;总设计烟气排放量为:90000 m3/hr。

为改善工人的工作环境,保护工人的身心健康,提高厂区内外的环境空气质量,我公司对熔铸废气按照“分项治理,集中排放”的原则编制了该工艺设计方案。

熔铸废气处理工艺方案的主要内容是:在熔铝炉进料口上方设置集气烟罩,将各炉进料口打开时产生的废气收集与搓灰烟气混合进入布袋除尘器进行除尘处理。

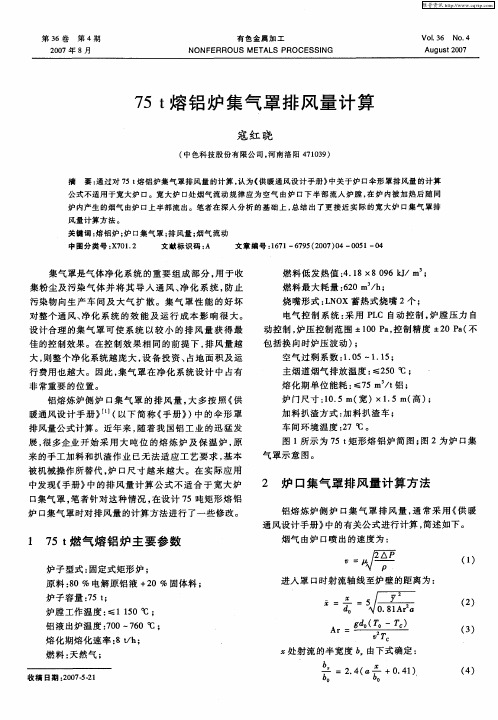

75t熔铝炉集气罩排风量计算

( 色科 技 股 份 有 限 公 司 , 南 洛 阳 4 1 3 ) 中 河 7 0 9

摘

要 : 过对 7 熔铝 炉集 气罩排风量 的计算 , 通 5t 认为< 暖通风设计手册 》 供 中关于炉 口伞形 罩排风量 的计算

公 式 不 适 用 于 宽 大 炉 口 。宽 大炉 口处 烟 气 流 动 规 律 应 为 空 气 由 炉 口 下 半 部 流 入 炉 膛 , 炉 内被 加 热 后 随 同 在 炉 内 产 生 的 烟 气 由炉 口上 半 部 流 出 。 笔者 在 深 入 分 析 的基 础 上 , 结 出 了 更 接 近 实 际 的 宽 大 炉 口集 气 罩 排 总 风 量 计算 方 法 。 关 键 词 : 铝 炉 ; 口集 气 罩 ; 风 量 ; 气 流 动 熔 炉 排 烟

温 度时 , P=12 3X2 3 ( .9 7 / T+2 3 7 )=0 2 8 k/ d .4 g m ;o

’ 。 /h

=/  ̄ N

/P 2 A

( 1 )

原 料 :0% 电解 原铝 液 +2 8 0% 固体 料 ;

炉 子容 量 :5t 7 ;

进 入 罩 口时 射流 轴线 至 炉壁 的距 离为 :

炉膛 工 作温 度 : 5 ≤11 0℃ ;

铝 液 出炉温 度 :0 7 0℃ ; 7 0— 6

…

云5 √

( 2 )

㈤

熔 化期熔 化 速率 : h 8t ; /

燃料 : 然气 ; 天

收 稿 日期 : 0 7 52 2 0 -- 1

处 射流 的半 宽 度 b 由下式 确定 :

-.口 +4l 2( 01 4 云 .)

( 4 )

维普资讯

主 烟道 烟气 排 放温 度 : 5 ≤2 0℃ ; 熔化 期单 位 能耗 : 5n’t ; ≤7 l 铝 /

吹吸罩的排风量的计算

吹吸罩的排风量的计算吹吸气流是一种性质比较复杂的气流,怎样进行合理的设计和计算,至今还是国内外进一步研究的课题。

目前较常采用的主要有速度控制法和流量比法。

1.速度控制法速度控制法的实质是,只要吸风口前射流末端的平均速度保持一定数值(一般要求不小于0.75~1m/s),就能保证对有害物的有效控制。

除了要求一定的控制风速外,为了防止吹出气流溢出风口外,要求吸风口的排风量应为射流末瑞流量的1.1~1.25倍。

速度控制法的设计计算方法如下:(1)确定射流末端的平均速度V1‘按下列经验公式计算:V1‘=C H m/s (4-7-1)其中,C为槽温系数;H为吹、吸风口间距(m)。

槽温系数C根据槽温来定:槽温t=70~95℃ C=1槽温t=60℃ C=0.85槽温t=40℃ C=0.75槽温t=20℃ C=0.5(2)确定吹风口高度b0按下列经验公式计算吹风口高度:b0=(0.01~0.15)H (4-7-2)为了防止吹风口发生堵塞,b0应大于5~7mm。

(3)确定吹风口出口速度V0吹风口出口流速不宜超过10~12m/s,以免液面波动。

根据扁平贴附射流速度分布公式计算吹风口出口流速。

根据平面射流有:得吹风口出口流速:(4-7-3)式中,a为紊流系数,a=0.2;v m为射流末端的轴心风速,。

(4)计算吹风口风量L0根据V0及吹风口面积计算:(4-7-4)式中,为吹风口的长度。

(5)确定射流末端流量L1‘:按射流流量关系式计算:(4-7-5)(6)确定吸风口排风量L1按下列公式计算:L1=(1.1~1.25)L1‘(4-7-6)(7)计算吸气口风流V1‘要求吸风口中的气流速度≤(2~3),过大,吸风口高度b1过小,污染气流容易溢入室内。

但是b1也不能过大,以免影响操作。

(8)吸气口高度(4-7-7)式中,为吸气口的长度。

2.流量比法(1)流量比法原理概念与前述吸气式排风罩的流量比法一致,根据动画f4-7-6所示,可得吸风口的风量为L1=L0+(L G+Ls)=L0+L2=L0(1+K)(4-7-8)式中 L0——吹风口吹风量,m3/s;L G——污染气体量,m3/s;L s——从周围吸入的空气量,m3/s;K——流量比,其值为(4-7-9)(2)极限流量比K L的确定在污染气流与吹出气流的接触过程中,有害气体分子要通过扩散和边界层的局部涡流渗入射流内部。

排烟风量计算、风压

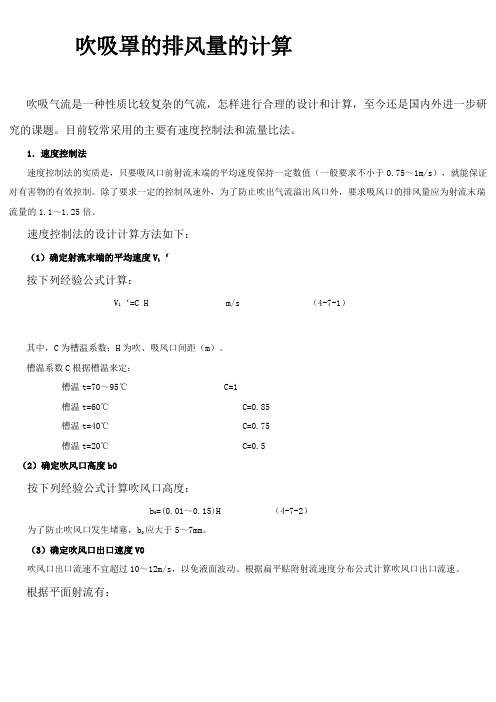

排烟系统的构成:

厨房的排烟系统主要由集烟罩、排烟管道、油烟净化器、排烟风机(含消音器)和厨房整体补风装置构成,见下图。

水幕净化器

排烟风机开启后油烟经水幕净化器过滤后由排烟管道经油烟净化器活性炭吸附,后经静电净化器吸附后经风机排出室外。

一、厨房排风量的确定:

1、为了保证净化效果,在实际设计时排烟风量要求严格按照排风罩的吸入风速计算,罩口的吸入风速通常不低于0.5m/s。

最小排风量通常用下式计算:L=1000PH

式中:L—排风罩排风量,m3/h;

P—罩口的周长(靠墙的边不计),m;

H—罩口至灶口的距离,m

厨房风量核算:

2、经以上核算,厨房排风量为:34053m³/h+漏风损耗34053×20%=40863.6×10%预留余量+40863.6 =44949.96m³/h,现风机风量选型为52000m³/h,全压800pa,选型较为合理。

我部更换完油烟净化器后两家厨房排烟效果明显降低,故我部对三层员工餐厅排烟系统进行了测算。

新安装的油烟净化器风量为6100m³,所需排风量为:

44949.96+6100=51049.96m³/h,我部拟选择新排烟风机风量为53000m³/h。

圆形顶吸集气罩风量计算

圆形顶吸集气罩风量计算

一、圆形顶吸集气罩概述

圆形顶吸集气罩是一种常见的通风设备,广泛应用于工业生产、建筑施工等领域。

其主要作用是收集和排放有害气体、粉尘等污染物,保障生产环境和人员健康。

圆形顶吸集气罩因其结构简单、安装方便、效果显著而受到欢迎。

二、圆形顶吸集气罩风量计算公式及参数

圆形顶吸集气罩的风量计算是一个关键问题,直接影响到罩内空气质量和工作效率。

风量计算公式如下:

Q = 3600 × π × r × v

其中:

Q ——风量(立方米/小时)

r ——圆形顶吸集气罩的半径(米)

v ——风速(米/秒)

三、圆形顶吸集气罩风量计算实例

假设一个圆形顶吸集气罩的半径为2米,风速为4米/秒,我们可以根据公式计算其风量:

Q = 3600 × π × 2 × 4 = 113040立方米/小时

四、圆形顶吸集气罩风量计算在工程实践中的应用

在实际工程中,圆形顶吸集气罩风量计算结果需要结合现场实际情况、污染源特性、排放标准等因素进行调整,以确保通风效果。

此外,还需要考虑风管阻力、风机选型等环节。

五、总结与建议

圆形顶吸集气罩风量计算对于保障工程质量和人员健康具有重要意义。

在实际应用中,应根据工程特点和需求,合理选择参数,确保计算结果准确。

同时,加强圆形顶吸集气罩的安装、调试和维护工作,提高设备使用寿命和效率。