装配流水线平衡率改善

装配流水线平衡率改善

1 引言从目前全球竞争的核心看,中国家电产业20多年的发展基本上处在一种“不发达的发展状态”,而从最近诸多企业统计数据看,中国家电企业的增长速度已经明显放缓,中国家电的高原平台期已经来临[1]。

在2006年一年的时间内,小家电的价格指数猛降了655. 36点,可见小家电的暴利已开始被实实在在地挤压,而且这种势头还将继续延伸下去。

中国家电制造企业急切需要提高工业化管理水平。

2009年2月的统计数据显示,温州有电器企业2000家,从业人员20多万,生产100多个系列6000多个品种以及2万多种规格的电器产品,低压电器产品占全国总量的60%[1]。

通过调研某民营电器公司的接触器组装车间,发现装配线上存在以下问题:(1)在制品大量堆积;(2)存在大量浪费,生产周期较长;(3)由于工位缺人,装配人员不停地换工位,以满足生产要求;(4)虽有搬运工,但常常缺料时需操作人员自己搬运,供料不及时;本文将结合某民营企业的实际,应用基础工业工程中的流程分析、单元设计、装配线平衡等理论,结合柏拉图分析法,探讨改善手工装配线效率和管理水平的方法。

首先运用程序分析方法界定了断路器的生产工艺;其次运用秒表测时技术测定了装配线上主要工位的标准作业时间,识别出了瓶颈工序的位置;最后运用作业方法分析与工序重排实现了持续的二次改善,缩短了装配线的生产节拍,提高了装配线平衡率和产量。

2 生产现状调查2.1 生产布局本文主要研究用于生产几种型号接触器的手工装配生产线为主要研究对象,该生产线全长20米,共有员工11人,其中负责接触器整体装配的7人,检验的1人,其余3人负责最后的封装打包。

生产线核定产量为每天500~600个之间,员工统一以计件形式结算工资。

因此,如何提高生产率以增加工资是管理人员和员工都迫切想解决的问题。

调研得到的装配线平面布局。

图1 接触器装配线布局图2.2 生产工艺流程图为了对装配线进行改善,必须明确装配线上各个工位的作业单元,作业内容及作业的先后次序,于是运用工艺程序分析方法对断路器的装配工艺进行分析。

车身装配生产线平衡改善案例

车身装配生产线平衡改善案例白车身装配是汽车生产环节中一个重要的组成部分,是整车质量的关键环节。

防错、标准化作业、定置等精益工具的使用可以有效地改善生产线平衡,达到事半功倍的效果。

精益生产是起源于丰田的一种生产方式,经过二十多年的发展已广泛应用于各行业的制造流程中,其主旨是消除浪费、均衡、注重成本。

生产线不平衡及其所造成的资源浪费严重是所有汽车企业必须面对的问题。

防错、标准化作业、定置、提案、生产线平衡墙等精益工具是生产线平衡改造的利器,在生产线平衡活动中,遵循持续改进原则,逐步改善现状,提高生产率及产品质量,提升企业品牌形象的过程是对不断超越自我的完美诠释。

作为克莱斯勒骄傲的300C车型从推出起,就得到了市场的广泛关注与认可,人们对300C的需求量也越来越大。

而市场需求的压力与生产线产能是一对天然的矛盾,在白车身装配线的生产过程中,瓶颈工位的节拍制约了生产线的产能,也造成了其他工位资源的浪费。

在处理瓶颈工位问题以适应新的节拍要求过程中,本文将对使用防错、标准化作业、定置等精益工具来改进生产线平衡进行论述。

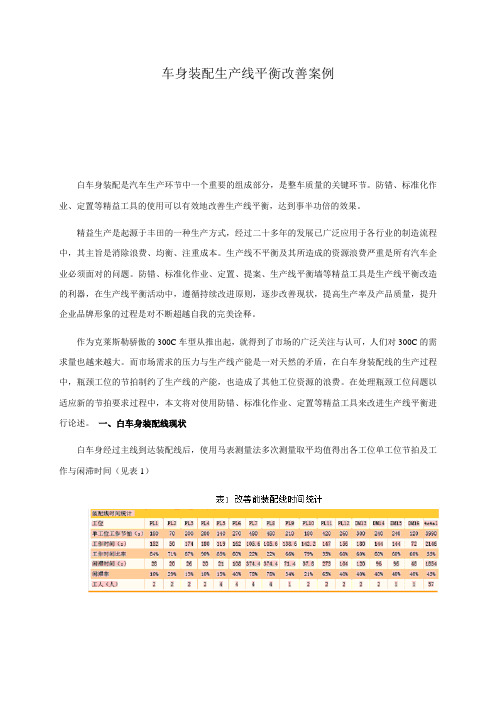

一、白车身装配线现状白车身经过主线到达装配线后,使用马表测量法多次测量取平均值得出各工位单工位节拍及工作与闲滞时间(见表1)图1中,最长工序时间(480s)决定装配线节拍,装配线整体节拍为7.5件/h,8h单班日产量为60件。

图1 工作与闲滞时间二、瓶颈分析1、工序分析:BPT1(Basic Pitch Time):工序平均所持加工净值(不含浮余率)。

BPT2:人均所持加工净值(不含浮余率)。

BPT1=总加工时间净值/工序数=(PL1+PL3+PL4+PL4+PL5+PL6+PL7+PL8+PL9+PL10+PL11+ PL12+ DM13+DM14+DM15+DM16)/16=3990/16=249.375s。

BPT2=总加工时间净值/作业人员人数=3990/37=107.9s。

2、制成作业平均时间表□按照工序顺序,记入必要事项:工序号码、工序名称、PT线、加工时间净值。

【推荐】装配生产线平衡的改善

装配生产线平衡的改善装配生产线平衡的改善.岑吴蔡三发摘要本文将精益生产有关理论运用在企业生产管理中,通过实例阐述了装配生产线平衡改善的基本原则和方法,并对装配生产线的平衡进行了分析和改善.关键词生产线,生产平衡率,精益生产一,装配生产线平衡衡量生产线平衡状态的效果,可以采用生产平衡率(BalancingRate)这一定量指标来表示:生产线平衡率一各工序时间总和/(人数*CT)*100式中:CT表示生产线中作业时间最长工序的作业周期从生产线平衡率定义可以看出,生产线各相关工序之间的作业量平均与否必然直接影响整个生产过程的整体效率.生产线在一定作业周期内完成一个产品的时间(即生产线周期)是由生产线上作业时间最长工序的时间CT决定的,因为无论其他工序作业速度多快也只能在CT时间内传送产品,从而存在停工待料的现象,造成一定的工时损失.因此,降低瓶颈工序的CT值,使生产线各工序生产负荷平均化是提高生产线平衡率的关键.生产线平衡率越高,生产线的工时损失就越小,生产线工序间的在制品就越少,生产线整体效率就越高.装配线改善的基本原则和方法应该是:对瓶颈工序进行作业改善,如增加工装,工装自动化等;将瓶颈工序的作业内容分担给其它工序;增加作业人员,只要平衡率提高,人均产量也会提高, 单位产品成本会随之下降;合并相关工序,重新进行工序排布;分解作业时间较短的工序,将该工序拆分后并入其它工序;以顾客的需求CT为接近目标.装配生产线的平衡率分析和改善是装配型企业生产管理过程中的一项十分重要的工作,涉及到生产效率的提高,生产成本的降低,消除浪费, 准时化生产等生产指标的达成和不断改进. 二,精益生产精益生产的基本原理是:不断改进;消除对资源的浪费:协力工作;沟通.不断改进是精益生产的指导思想;消除浪费是精益生产的目标;协力工作和沟通是实现精益生产的保证.精益生产的主要内容包括工厂现场管理,新产品开发,与用户的关系,与供应厂家的关系等方面.对于现场管理,主要内容为如何通过看板系统来组织生产过程,实现准时化生产(JIT).准时化生产是指在顾客需要的时候,按顾客需要的量和产品品质,提供顾客需要的产品.准时化生产系统由一系列工具和方法构成:平衡生产周期;持续改进;一个流生产;单元生产;价值流分析;方法研究;拉动式生产;可视化管理;全面生产维护;快速换模.三,实例分析本文以某装配生产线(FIAT出风口装配线)为例,通过精益生产有关理论的运用,对该装配生产线的平衡进行分析和改进,取得了较好的效果.1.现状分析FIAT出风口装配线平面流程现状示意图如图1所示:园圈圈圉囡图圈圉曰图1装配线平面流程现状示意图FIAT出风口装配线一个组的作业密度及平作者简介:岑吴,同济大学经济与管理学院硕士研究生;蔡三发,同济大学经济与管理学院讲师.16《上海管理科学}2005年第5期衡分析如表1和图2所示:2.改善的对策和实施通过以上分析,可以提出该装配线改善的目标为:尽量接近顾客的CT一9.0秒;减少人员;提高平衡率;提高总产量和人均产量;降低生产成本.表1作业密度及平衡分析表工序号123456789装组装弹贴海工序名称装叶片装连杆装胶垫抹油打螺丝总装合件簧片绵垫作业5.693.505.184.505.144.867.386.983.50时间(秒)操作人数111111111CT(cycletime)一PT(pitchtime)一7.38s生产线平衡率一各工序时间总和/(人数*厘鲁平衡分析一厂1厂_]——..LIf.....—JLIrlIlr工序图2作业密度及平衡分析图因此,实施了如下工序作业改善对策表,见表2:3.改善前后对比经过改善,装配生产线平衡率得到了提高,见图3:表3有关数据也可以看出改善后和改善前对比的差距:CT)*100%一71.70%表2工序作业改善对策表NO工序作业时间改善措施PTS预置时间目的与效果1装叶片5.692装连杆3.5O合并为一道工序9.1减少一道工序3装组合件5.184装胶垫4.5O合并为一道工序9.6减少一道工序5装弹簧片5.14合并为一道工序9.8改变作业周期6贴海绵垫4.86增加作业内容,7抹油7.38将8的部分作业调整过来9.6平衡工序时间8打螺丝6.98与9合并8.26合并工序9总装3.5O取消省0.5人说明生产线由原来17人两组,改为15人=组,由此带来生产线平衡率,综合产能及人均产量上的提高厘蓝平衡分析姆图3改善后作业密度及平衡分析图表3改善前后的有关数据对比表项目改善前改善后变化量变化率人员数1715—2—12总产量870pcs/h98lpcs/h11113%人均产量51.265.414.228生产线平衡率71.7O%94.61%22.9%31.10%单件工时消耗70.3s55s——15s一21cycle7.389.80参考文献邱灿华,蔡三发,粟山.运作管理[M].上海;同济大学出版社,2004.刘胜军.精益生产方式现场IEEM].深圳:海天出版社,2002.周密.IE方法实战精解I-M].广州:广东经济出版社,2002.吴杰明.应用FOG方法提高生产线平衡率浅析EJ].上海电力学院,2004,6:49~53.ImprovementofAssemblyLineBalancingCenHaoCaiSanfaAbstract:Thispaperexplainstheapplicationsoflean productionknowledgeinenterpriseproductionmanagement, advancesthebasicprincipleandmethodofassemblylinehal—ancing,analysisandimprovementofoneassemblylinebal—ancing.Keywords:assemblyline;balancingrate;leanpro—duction17?。

装配型单元生产的平衡率改善

装配型单元生产的平衡率改善

精益生产之下的单元生产线的平衡率能够达到 92%以上,而常规的传送带 流水线平衡率只能达到 80%-90%,机加车间的平衡率就更低了。但是,如何 能进一步把单元生产线的平衡率在近一步的提高呢? 在两种情况下,单元生产线无法达到 100%的平衡率: 单元内不平衡,作业员在"逐兔'作业时互相影响 两个单元之间不平衡 我们要逐一解决。 逐出兔中之龟,采用超车式运行方法 工作单元内,作业员在进行你追我赶的逐兔作业时,会发生类似于高速公路 上堵车一样的现象。 在一个单元内,总会有作业速度快的人和作业速度慢的人。每个人作业速度 不一样,又按照相同的操作路线巡回,迟早会有作业速度慢的人挡住作业速 度快的人。如果作业速度最慢的员工被速度快的赶上,那么后工序的员工就 只能等待,速度慢的作业员会变成工序的瓶颈。 怎样才能消除堵车呢?要根据原因提出解决办法。 原因 1:每个人速度不一致 根据大量速度观测的结果,以需要 100 秒钟的工作为例,需要不到 90 秒钟 就能完成的占总人数的 15%,需要 90-110 秒钟完成的占 70%,需要 110 秒钟 以上的占到 15%。这样的话,整个 CELL 内的人员速度不可能完全在同一水平

第1页共1页

线上,速度不一,又行走在同一车道内,堵车也就自然而然会出现了。 对策 1:麻利的一组,可以叫"精 英组';手脚笨拙的和手脚笨拙的一组,可以叫"学习组'。这就好像滑冰比 赛,每个国家的一流选手之间其实差别不大,滑来滑去也落不下多少,但是 如果一流选手和业余选手同场竞技的话,业余选手都会被超过。 原因 2:所有作业员的运行路线只有一条 所有作业员的运行路线只有一条行车道,因此无法超车,在这种情况下,大 家都跟在最慢的员工后面,在每人速度差别大时,比如最慢的人只能达到 85% 以下,则全体速度也只能达到 85%左右。 对策 2:设立超车工作站 设立超车工作站,使得速度慢的或因辅助工作而耽误的人会自然而然地在此 工作站被后面更快的人超过去。 在此工作站,快的员工越过此工作站,将自身携带的待加工产品交给慢的人, 而直接去超车工作站后面取走一台完成品,然后继续前行。 慢的人因此除了要加工自身的一台外,还要在此工作站加工,直到快的人留 下的那一件产品也被加工完毕。如果再次被追上,则又要多加工一台,如果 未被追上,则全部完成此工作站后取走其中一台,然后继续前行。

电动三轮车装配流水线的平衡分析与改进

电动三轮车装配流水线的平衡分析与改进摘要:在生产线平衡原理及改善方法的基础上,以电动三轮车装配流水线为研究对象,运用工作研究的方法分析工艺流程,测定流水线各工位的作业时间,找出瓶颈工位;运用“5W1H”提问技术和ECRS(取消、合并、重排、简化)原则对流水线进行分析与改进。

通过对比分析,改进后该流水线大大节省了空间和人力,工位减少6 个,工人减少11 个,与此同时,平衡率提高27.6%。

Abstract: Based on the balancing principle and improvement method of the production line, taking the electro-tricycle assembly lineas the research object, this paper applies the method of work study to analyze process flow, determines operation time of every station, findsout bottle-neck stations, and analyzes and redesigns the assembly line by the 5W1H check-list and the principles of ECRS(Eliminate,Combine, Rearrange, Simplify). In comparison with the former line,the production line redesigned greatly saved space and human,reducing six stations and 11 workers,while the balance rate increased 27.6%.关键词院装配流水线;工作研究;平衡;改进Key words: assembly line;work study;balancing;redesign中图分类号院TB491 文献标识码院A 文章编号院1006-4311(2014)29-0039-02引言天津一家电动车企业主要生产农用和代步电动三轮车。

精选生产线平衡改善5

生产不平衡的损失时间: 7

7

T (Tmax Ti ) (61.52 Ti ) 135.96s

i1

i1

每日产量为:P1

总工时 生产周期

8*60*60 468,小于企业核定产量

61.52

的最小值500。

基础工业工程(工作研究) 图3 断路器装配线作业工时山积图(改善前) 单位:S(秒)

将各个工位的作业分解成可测量的作业单元,对作业单元按 照连续秒表测时的方法进行标准工时测定。 测时步骤:首先对装配线7个主要工位(暂未考虑工位⑧、 ⑨和⑩的贴牌封装,运输环节)的作业试观测10次。然后根 据观测数据,运用d2值法计算每个作业单元的观测次数,取 最大作业单元的观测次数进行观测。再次运用三倍标准差法 剔除观测数据中的异常值,得到各作业单元的平均值。最后 考虑评比和宽放,按照ST=平均作业时间*评比系数*(1+宽 放率)计算得到各个工位的总工时,如表1所示。 根据企业实际情况,确定评比系数为8%,宽放率为10%。

m

平衡率

ห้องสมุดไป่ตู้i

i1

*100% 272.26 80.4%

si * CT

48.35 * 7

由69.13%提高 到80.4%

生产不平衡率=1-平衡率=1-80.4%=19.6%

生产不平衡损失时间为:

7

7

T (Tmax Ti ) (48.35 Ti ) 66.18s

i1

i1

基础工业工程(工作研究)

基础工业工程(工作研究)

一般情况下,当生产线的平衡率处于:

50%一60%之间:进行的是一种根本没有任何科学管理意识 的粗放式生产;

60%一70%之间:存在人为去平衡生产线的因素,但并没有 解决一些深层次问题;

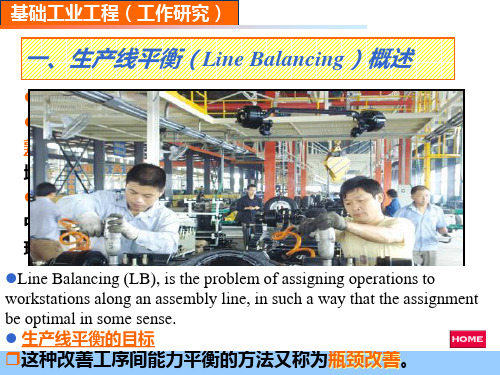

装配线平衡问题分析

装配线平衡问题分析一、引言装配线平衡问题是指在生产流水线上,各个工序之间的任务分配不均衡,导致生产效率下降的情况。

这种问题在生产制造领域是非常常见的,解决装配线平衡问题对于提高生产效率和降低生产成本具有重要意义。

本文将从生产流水线的基本概念、装配线平衡的重要性和影响因素、以及常见的解决方法等方面进行分析和探讨。

二、生产流水线的基本概念生产流水线是指将生产过程按照一定的顺序划分为若干个工序,并将每个工序之间形成一个流水线的生产模式。

生产流水线的设计和优化可以大大提高生产效率和质量稳定性。

三、装配线平衡的重要性和影响因素装配线平衡是指在流水线上均衡地分配工作任务,以达到最大化生产效率的目标。

装配线平衡的重要性有以下几个方面:1. 提高生产效率:装配线平衡可以避免生产过程中的工序瓶颈和空闲,提高生产效率,减少生产周期。

2. 降低生产成本:通过合理的装配线平衡,可以避免不必要的等待和重复工作,减少能耗和人力成本。

3. 提高产品质量稳定性:均衡的装配线可以减少产品在不同工序间的拖延和等待,从而提高产品质量的稳定性和可控性。

装配线平衡受到以下几个主要因素的影响:1. 工序时间:不同工序的处理时间不同,可能会形成工序之间的瓶颈。

合理安排工序时间,可以减少瓶颈,提高生产效率。

2. 任务分配:将任务均衡地分配到各个工序中,避免某个工序任务过重或过轻,从而实现装配线的平衡。

3. 人力资源:充足的人力资源可以保证各个工序的顺利进行,缺乏人力资源会影响装配线平衡。

四、装配线平衡问题的解决方法为了解决装配线平衡问题,可以采取以下几种方法:1. 任务重分配:对不均衡的工序进行任务重分配,将任务均衡地分配到各个工序中。

这需要根据各个工序的处理能力和任务需求进行合理的评估和调整。

2. 工序优化:通过技术手段和工艺改进,缩短处理时间,提高工序的效率。

这可以通过引入自动化设备、改进工艺流程等方式来实现。

3. 人力资源管理:合理配置人力资源,确保各个工序有足够的人手,避免产生人力资源不足的问题。

产线流水线平衡改善范例以及报告

高

高 高

改善方案:

1、拆机壳工站拆分为2个,1个负责拆机壳、 透明片检查;另一个负责切隔板 2、装屏与装喇叭、咪头工站位置交叉互换 3、在装屏与装主板之间,增加一个工站,负责 安装按键、剪显示器支架 4、减去合盖工位插线部分,分割到装切换板工位

改善前工位图:

改善后工位图:

80D21数据分析表:

80D21流水线效率提升报告

第三部分:再次改善

主因分析:

人 机

线速设定缺乏依据 新人操作不熟练

工作内容不固定

工艺分配不合理 来料不良比例高

现场物料没有及时处理

平 衡 率 、 产 量 低

料

法

环

具体分析:

工站 拆机壳 切隔板 装喇叭、咪头 装屏 装按键、切隔板 装主板 装切换、插线 合盖 新人,操作速度慢 主板来料不良 中 高 主因分析 影响程度

时间

45 40 35 30 25 20 15 10 5 0

柱状图:

拆 机 壳 切 隔 装 板 喇 叭 、 咪 头 装 装 按 屏 键 、 剪 支 架 装 装 主 切 板 换 板 、 插 线 合 盖

各工站工时图

工站

时间

结果分析:

单小时人均产能提升:48.39% 产线平衡率:81.27%

(√) (×)

预期效果:

红色装主板工位,为预测值

许长伟 2012.08.27

第四部分:持续改进方向

80D21流水线效率提升报告

第一部分:现状描述

问题描述

1、问题描述 工站间存在积压、等待现象

产线平衡率较低 小时产量、日产量较低

改善目标

产线平衡率至少85% 单小时人均产能至少提升50%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

封袋

装盒和说明书

装箱

10号工位

11号工位

3测定工序标准工时

确定观测次数

首先,在明确装配线上产品的生产工艺和相应的工位之后,进行作业分解,划分操作单元将各个工位的作业分解成可测量的作业单元,对作业单元按照秒表测时的规范方法进行测时。采用连续秒表测时法首先对装配线的主要工位的作业试观测10次。然后根据观测数据,运用d2值法计算每个作业单元的观测次数,取最大作业单元的观测次数进行观测。

3.辅助触头能否和下辅助触头一起装配?

可以,但是装上之后由于未打螺钉容易掉。

4.电动螺丝刀为什么不吊着?

以前就是这样,就没改变过。

5.零件散乱的放在工作台上,为什么不放在工作盒内?

原来就是如此。

5瓶颈工序分析

由瓶颈管理原则可知,瓶颈管理是平衡物流,不是平衡生产能力;瓶颈上1 h的损失就是整个系统的1 h损失,非瓶颈节省1 h无益于增加系统生产效率,非瓶颈的利用程度不是由其本身决定,而是由系统的瓶颈决定[4]。因此若想提高生产效率,就应从该生产线的瓶颈入手,而造成生产线不平衡的因素正是瓶颈,因此要将总装车间最大浪费的因素———不平衡的浪费减少到最少[5]。针对接触器装配线的平衡现状,提出改善方向为:①在满足装配线各工位作业顺序约束条件下,重排各工位的作业内容,实现各工位作业工时的基本一致,消除瓶颈,如可考虑将工位3的作业内容分担一些给工位1或者工位5;②对瓶颈工位进行作业方法改善,提高作业效率,缩短工时;③结合作业方法改善与工序重排,提高生产线平衡率。

2009年2月的统计数据显示,温州有电器企业2000家,从业人员20多万,生产100多个系列6000多个品种以及2万多种规格的电器产品,产品占全国总量的60%[1]。通过调研某民营电器公司的接触器组装车间,发现装配线上存在以下问题:

(1)在制品大量堆积;

(2)存在大量浪费,生产周期较长;

(3)由于工位缺人,装配人员不停地换工位,以满足生产要求;

10.调试并贴检察标签

11

包装

装灭弧罩铁件6个和螺钉未打入

贴说明标签

打灭弧罩螺钉2个

装袋并放防腐剂

封袋

装盒放说明书并装箱

小计

总计

3.3计算生产线平衡率

根据收集的生产线工序现状资料,计算装配线的平衡率。由于包装的有3位操作人员,因此该工位的工位工时=3=,由于人员短缺,工位与工位之间经常出现作业交叉的情况,工位作业单元的划分比较复杂。这里就按照人员配齐的情况进行计算。

考虑评比系数和宽放率

采用平准化法确定平准系数,根据企业实际情况,经观察或计算得出各系数如下:

表1评定系数的评定

评定因素

工位

熟练系数

努力系数

工作环境系数

一致性系数

总计

备注

1

平均D

0

C1

+

C

+

+

新手

2

良C1

+

良C1

+

+

3

优B2

+

良C1

+

+

4

良C1

+

良C1

+

5

优B2

+

良C1

+

6

优B2

+

良C1

+

7

优B2

+

良C1

工序

周期

工序1

工序2

工序3

工序4

工序5

工序6

工序7

工序8

工序9

工序10

工序11

1

2

3

4

5

6

7

8

9

14

10

计算观测次数

21

13

15

25

13

16

17

26

26

4

29

选观测次数最大值作为最后的观测次数,即应观测29次才能保证精度要求。对每个工序按最大值进行测量,测完之后,对每组数据检察分析并剔除观测数值内的异常值。若数值为 之内则为正常值,之外为异常值。在对异常值剔除后,运用剩余的合格数据分别求各单元观测时间的算术平均值,即为该单元的实际操作时间。

平衡率

式中, 指各个工位的工时, 指工位的个数,CT(Cycle Time)指生产线上最长的作业时间。

根据计算得到的标准工时,绘制接触器装配作业工时柱状图。

由上图,可以得到改善前的生产节拍为,日产量=8x60x60/=998只(按一天工作8小时计算)。且各工位工时很不平衡,瓶颈工序的工时为,远大于最短的工时。

1引言

从目前全球竞争的核心看,中国家电产业20多年的发展基本上处在一种“不发达的发展状态”,而从最近诸多企业统计数据看,中国家电企业的增长速度已经明显放缓,中国家电的高原平台期已经来临[1]。在2006年一年的时间内,小家电的价格指数猛降了655. 36点,可见小家电的暴利已开始被实实在在地挤压,而且这种势头还将继续延伸下去。中国家电制造企业急切需要提高工业化管理水平。

测量时间

单位:(S)

正常时间

单位:(S)

宽放时间

单位:(S)

标准时间

单位:(S)

1.装辅助触头4个

2.装辅助触头螺钉4个

3.装6个主触头和6个M4x10的螺钉

2.62

4.打6个组合螺钉

5. 装弹簧和弹簧支撑装

1.68

6.装4个桥形触头和弹簧

7.装电磁系统

8.装桥形触头和底板

9.敲下辅助静并打6个螺钉

2生产现状调查

生产布局

本文主要研究用于生产几种型号接触器的手工装配生产线为主要研究对象,该生产线全长20米,共有员工11人,其中负责接触器整体装配的7人,检验的1人,其余3人负责最后的封装打包。生产线核定产量为每天500~600个之间,员工统一以计件形式结算工资。因此,如何提高生产率以增加工资是管理人员和员工都迫切想解决的问题。调研得到的装配线平面布局。

作业单元

工位

作业单元

1号工位

装辅助触头4个

5号工位

装电磁系统

装辅助触头螺钉4个

2号工位

装6个主触头和6个M4x10

的螺钉

6号工位

装桥形触头和底板

3号工位

打6个组合螺钉

7号工位

敲下辅助静并打6个螺钉

装弹簧和弹簧支撑

8号工位

调试并贴检察标签

4号工位

装4个桥形触头和弹簧

9号工位

包装

装灭弧罩

贴产品标签

打灭弧罩螺钉

4方法研究分析

运用5W1H和ECRS,对记录的现状进行全面分析,判断现有流程、作业、动作方法是否存在浪费、无效,并提出可能的改善方案。

分析提问过程:

1.问能否把装辅助触头和打辅助触头螺钉合并?

能。但问题是要经常性的换工具,所以最好是分开。

2.辅助触头和主触头能否一起组装?

不能。因为还要在辅助触头上打上4个螺钉。

(4)虽有搬运工,但常常缺料时需操作人员自己搬运,供料不及时;

本文将结合某民营企业的实际,应用基础工业工程中的流程分析、单元设计、装配线平衡等理论,结合柏拉图分析法,探讨改善手工装配线效率和管理水平的方法。首先运用程序分析方法界定了断路器的生产工艺;其次运用秒表测时技术测定了装配线上主要工位的标准作业时间,识别出了瓶颈工序的位置;最后运用作业方法分析与工序重排实现了持续的二次改善,缩短了装配线的生产节拍,提高了装配线平衡率和产量。

+

8

优B1

+

良C1

+

调试

9

良C1

+

良C1

+

包装有3个

制定标准时间时,合理的确定宽放时间是很重要的,但又无法制定一种适合所有情况而被普遍接受的宽放时间,这里根据家有关资料对电器生产厂宽放率的研究,确定该线的总宽放率为10%。

根据观测数据,以及以上给出的评比系数和宽放率,确定工序的标准工时。

时间

工序名称

流水线上工位3是装6个主触头和打6个M4x10的螺钉。运用双手作业分析对该工位

进行分析:

图1接触器装配线布局图

2.2生产工艺流程图

为了对装配线进行改善,必须明确装配线上各个工位的作业单元,作业内容及作业的先后次序,于是运用工艺程序分析方法对断路器的装配工艺进行分析。首先调研接触器的工艺流程程序,然后采用规范的作图方法绘制接触器的生产工艺程序图[2],如图2所示。

生产线上各工位及工序

工位