门窗制作工艺下料清单

铝合金门窗设计——制作与下料计算

铝合金门窗设计——制作与下料计算今天我们来讲解铝合金门窗设计——制作计算与下料。

根据上节绘制节点图及结合型材汇总图,我们可以在CAD软件里测量到型材的真实尺寸(1:1比例),打开这些图纸便于我们实时使用。

一、首先描述铝合金门窗制作步骤和方法在接到生产任务单之后,工厂一般按如下工序进行生产。

1.下料,是铝合金门窗制作的第一道工序,也是关键的工序。

下料是材料在加工厂工人使用设备切割,材料长度是根据设计要求并参考门窗施工洞口来确定优化得出,要求切割准确;否则,门窗的方正难以保证,下料尺寸误差值应控制在2mm范围内。

一般推拉门窗下料采用直角切割;平开门窗扇下料采用45°角切割;其它类型应根据拼装方式来选用切割方式。

2.钻孔。

铝合金门窗的框扇组装一般采用螺丝连接,因此不论是横竖杆件的组装,还是配件的固定,均需要在相应的位置钻孔。

型材钻孔,可以用小型台钻或手枪式电钻,前者由于有工作台,所以能有效保证钻孔位置的精确度;而后者是因为操作方便。

钻孔前应根据组装要求在型材上弹线定位,要求钻孔位置准确,孔径合适,不可在型材表面反复更改钻孔,因为孔一旦形成,则难以修复。

3.拼装。

将型材根据施工大样图要求通过连接件用螺丝连接组装。

铝合金门窗的组装方式有45°角对接、直角对接和垂直对接三种。

横竖杆的连接,一般采用专用的连接件或铝角,再用螺钉、螺栓或铝拉钉固定。

4.铝合金门窗的组装质量,应符合下列规定:①门窗装饰表面不应有明显的损伤。

每樘门窗局部擦伤、划伤,不应超过表1的规定。

②门窗上相邻构件着色表面不应有明显的色差。

③门窗表面应无铝屑、毛刺、油斑或其它污迹存在。

装配连接处不应有外溢的胶粘剂。

④门窗框尺寸偏差,应符合表2的规定。

⑤门窗框、扇相邻构件装配间隙及同一平面高低差,应符合规范。

二、铝合金门窗下制作单步骤和方法同样先了解基本定义:洞口尺寸: 是按照建筑施工平面图给门窗预留的尺寸。

制作尺寸:窗户制作的实际尺寸。

门窗制作工艺

门窗制作工艺文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)门窗制作工艺产品制作加工:制作流程:算料→下料→划线→冲、铣、钻加工→装配→检验合格→入库出厂开启扇组装(用角片):1、按断热窗型材下料细目表备齐扇料(备齐扇料的同进型材表面是否有划伤):上横扇、下横扇和左右立边扇。

(检查其中一支立边是否符合图纸有执手孔)。

2、按附件细目表备齐附件:其中包括:角码、角片、型材扇角角片、中性密封胶。

3、备齐组装用工具。

(橡胶捶、卷尺、胶枪、清扫铝屑用的毛刷)4、检查所备扇型材料及连接扇附件,不合格者立即更换。

5、在专用工作台上组装。

具体步骤如下:、先将角片贴型材面处均匀抹密封胶,然后插入对应的接口处。

、扇型材45度角切口处面要均匀抹密封胶,然后把角码及角片同时分别插入扇立边对应的45度角对接处,4个角组在一起。

、将组在一起的窗扇需要用铆角机挤角时,组件平稳定位在铆角机上,后端由操作者用双手托扶(如扇尺寸太大需两个操作),启动铆角机前要检查对角缝,如有缝隙不合格的要用橡胶锤校正后、对准角码分别进行挤角加工,合格品待进行下道工序,经过调整还不合格,作为废品处理。

装入胶条:必须长度按尺寸先下料,让胶条有一定伸缩量,安装时不可拉伸胶条,四周装入后,再用3M胶水粘接。

窗框组装(边框组装工艺):1、分别按窗加工细目表备齐已加工合格的框料。

2、按附件细目表备齐附件其中包括:插角、双头螺柱、螺母、抽芯铆钉、六角自钻钉、活动角码、薄角片和厚角片、中性密封胶。

3、备齐组装用工具:内六角手搬、橡胶捶、卷尺、胶枪、手电钻、抽芯铆钉枪进口夹头、梅花搬手、清扫铝屑用的毛刷。

4、按细目表的加工图号检查所备框料及附件,不合格者立即更换。

横框和中挺两端经过铣加工、冲Φ8孔再安装加强筋,其余按加工工艺执行;5、在工作台上组装,检查是否符合以下要求:、先安装中挺两侧插角;、再将横竖框安装薄角片及活动角码,将角片接角型材面均匀涂沫密封胶后和活动角码,同时插在一支横竖框料里。

升降门窗手册第四部份 加工工艺

第四部份加工工艺4.1导轨工艺1.下料尺寸参照表(2-6),导轨下料尺寸确定后,必须根据用料尺寸、数量合理备料。

2.Dc1,Dm1,Dm3中装导轨钻孔参照图4.1.1及表4.1。

3.φ1φ2图4.1.13.Dc1、Dm1、Dm3内,外装导轨钻孔参照图4.1.2,及表4.2。

报警干簧管出线孔4.Dc1有底导轨钻孔时参照图4.1.3,左右导轨钻φ4.1,画90°沉孔尺寸均参照图4.1.3。

10' 45图4.1.35.m1,Dm3导轨安全装置加工尺寸参照图4.1.4。

图4.1.46.Dc1,Dm1,Dm3导轨导向角加工参照图4.1.5。

图4.1.57.钻孔组数参考表4.3,导轨钻孔后去毛刺,铝屑。

4.2底梁工艺1.底梁下料尺寸按表(2-2)执行。

2.有安全锁销时需加工条形孔,条形孔方向根据正、反装而定。

加工条形孔参照图4.2.1。

图4..2.13.无底导轨DCS. DCY底梁锁销加工工艺c参照图4. 2.4.3.门底梁安装安全感应器-2加工工艺尺寸参照下图4..2.3。

AA图4.2.34.3 帘片工艺1.帘片下料尺寸按(表2-2)。

帘片下料尺寸确定后,必须根据用料尺寸、数量合理备料; 2.窗用帘片最上面五块均为无孔帘片,其余为有孔帘片。

3.DCS 选用帘片Jc-2时,第一块帘片选用Gc-2。

4.DCY ,DCD 选用帘片Jc-1,Jc-2,Gc-1最上面几块帘片用Gc-2。

具体数量参照表4.3.1。

表4.3.1图4.3.1图4.3.2。

图4.3.3a 撑簧连接块加工工艺图4.3.3b 撑簧连接块门. 窗选用表图4.3.4 9.DCY自锁块连接帘片端卡铆合参照图4.3.5。

自锁块图4.3.5 10.DCD、撑簧连接帘片端卡铆合参照图4.3.6。

图4.3.6DCD下限位报警磁片安装帘片块数计算参照以下公式,只取整数。

1.无底导轨时=(导轨尺寸-50)÷37;2.有底导轨时=(导轨尺寸-80)÷37。

PVC塑料门窗组装工艺之型材下料

第一章PVC塑料门窗组装工艺第一节型材下料在塑料门窗制作过程中,第一步工序是型材的下料,下料精度对门窗的质量有重要的影响。

为保证门窗良好的使用性能,在下料工序中,要严格按规范操作。

应保证所选型材为合格品,型材的外观及尺寸满足标准要求。

一、下料尺寸依据:1.设计图纸2.订单要求3.洞口尺寸二、框、扇的下料1.设备(1)型材下料设备主要是双角切割锯和任意角度锯。

(2)根据设备使用说明书制定科学的操作规范,并严格执行。

2.切割开始切割时,根据下料依据和工艺要求确定下料尺寸,要注意机器本身切割长度是否含有焊接余量。

如果含有,切割时可以不用考虑焊接余量,直接按照构件尺寸进行切割;如果不含,切割尺寸为构件原尺寸加上两端焊接余量(一般单端焊接余量为3mm)。

例如,所制作固定窗的尺寸为1200mm×1500mm,机器本身切割长度不含有焊接余量,框下料长度如下:1200+3X2=1206mm……2根;1500+3X2=1506mm……2根。

切割过程中,应保证锯片和工作台清洁,无水、油污、灰尘等杂物,以免影响后续工序的进行。

切割后,做到首件三检,并抽检。

所有构件必须满足以下技术要求:(1)构件长度允差±0.5mm;(2)构件端部角度允差±0.5°;(3)构件切削面与型材两侧面的垂直度应不影响焊接质量,待焊面清洁,无水、油污、料屑等杂物。

二、中梃的下料1.设备选择设备为双角切割锯、任意角度锯及中梃锯。

2.切割根据设计订单上的下料尺寸进行切割,切割后首件三检,并抽检,构件应满足以下技术要求(中梃锯除外):参见图1-1:图1-1(1)保证第一锯切割后型材端部角度为45°,允差±0.5°;(2)保证第二锯切割后型材端部角度为90°,允差±0.5°;(3)切割后型材端部尖角与中心线偏移允差±0.5mm;(4)下料长度符合设计要求,允差±0.5mm;(5)构件切削面与型材两侧面的垂直度有保证,待焊面清洁,无水、油污、料屑等杂物。

门窗制作工艺精编WORD版

门窗制作工艺精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】门窗制作工艺产品制作加工:制作流程:算料→下料→划线→冲、铣、钻加工→装配→检验合格→入库出厂开启扇组装(用角片):1、按断热窗型材下料细目表备齐扇料(备齐扇料的同进型材表面是否有划伤):上横扇、下横扇和左右立边扇。

(检查其中一支立边是否符合图纸有执手孔)。

2、按附件细目表备齐附件:其中包括:角码、角片、型材扇角角片、中性密封胶。

3、备齐组装用工具。

(橡胶捶、卷尺、胶枪、清扫铝屑用的毛刷)4、检查所备扇型材料及连接扇附件,不合格者立即更换。

5、在专用工作台上组装。

具体步骤如下:5.1、先将角片贴型材面处均匀抹密封胶,然后插入对应的接口处。

5.2、扇型材45度角切口处面要均匀抹密封胶,然后把角码及角片同时分别插入扇立边对应的45度角对接处,4个角组在一起。

5.3、将组在一起的窗扇需要用铆角机挤角时,组件平稳定位在铆角机上,后端由操作者用双手托扶(如扇尺寸太大需两个操作),启动铆角机前要检查对角缝,如有缝隙不合格的要用橡胶锤校正后、对准角码分别进行挤角加工,合格品待进行下道工序,经过调整还不合格,作为废品处理。

5.4装入胶条:必须长度按尺寸先下料,让胶条有一定伸缩量,安装时不可拉伸胶条,四周装入后,再用3M胶水粘接。

窗框组装(边框组装工艺):1、分别按窗加工细目表备齐已加工合格的框料。

2、按附件细目表备齐附件其中包括:插角、双头螺柱、螺母、抽芯铆钉、六角自钻钉、活动角码、薄角片和厚角片、中性密封胶。

3、备齐组装用工具:内六角手搬、橡胶捶、卷尺、胶枪、手电钻、抽芯铆钉枪进口夹头、梅花搬手、清扫铝屑用的毛刷。

4、按细目表的加工图号检查所备框料及附件,不合格者立即更换。

横框和中挺两端经过铣加工、冲Φ8孔再安装加强筋,其余按加工工艺执行;5、在工作台上组装,检查是否符合以下要求:5.1、先安装中挺两侧插角;5.2、再将横竖框安装薄角片及活动角码,将角片接角型材面均匀涂沫密封胶后和活动角码,同时插在一支横竖框料里。

70型铝合金门窗下料尺寸

70型铝合金门窗制作的下料尺寸

一:没有上梁的窗户

1:边框=窗户的高度

2:上下滑=窗户的宽度―2公分

3:勾光启=边框―5.2公分

4;上下方=上下滑÷2+0.5公分(三个扇子的见例外尺寸)5:玻璃高=勾光启―9.3公分

6:玻璃宽=上下方-6公分(三个扇子的中间大扇子-7公分)7:纱扇子高度=边框-5公分

8:纱扇子宽度=上下方+1公分

二:带上梁的窗户

1:边框=窗户的高度

2:上.中.下=窗户的宽度―2公分

3:勾光启=划线的数-1.2公分

4:上下方=上中下÷2+0.5

5:插板.中立=边框-划线数-7公分

6:扣线横长=径里-0.6公分

7:扣线竖长=中立.插板-1公分(扣线切角)

8:玻璃高=划线数-10.5公分(也=勾光启-9.3公分)

9:玻璃宽同上

10:纱扇子高=划线数-0.5公分

11:纱扇子宽同上

三:三个扇子的例外尺寸(非标料要靠自己去量和计算)

1:三扇子的小扇上下方=(下滑+9)÷4-1.8公分

2:三扇子的大扇子上下方=(下滑+9)÷2

3:小扇子的玻璃高同上

4:大扇子的玻璃高同上,宽=上下方-7公分

至于门的制作公式都是自己量料计算出来的,比如单扇门的上下方=门口净里数-1.2,时间长了不用计算从心里就可以记住的,这都是熟能生巧的事情。

希望今天分享的铝合金门窗制作公式,对大家以后在门窗制作方面有帮助。

门窗下料单

1010

×

2820

玻 璃 尺寸 表 数量 玻璃种类

2 3 4 5 6 7 8 9 10 11 12 13 14 15

150

1955

1

安装位置:22#楼1号二层 北西面,扇向内开启。

上固

数量 1

16 17 18 19 20 21

窗

1

序号 配件名称 11 12 13 14 15 16 圆头螺钉 沉头螺钉 保护膜 保护条

***有限公司

门窗立面

内立面

门窗系列

70平开门

门窗代号

数量Βιβλιοθήκη 颜色 外灰内白外形尺寸

下 料 尺 寸 表 序号 构件名称 1 规格代号 长 度 数量 切割角度

1

序号 1 2 3 4 5 6 7 8 9 10 11 12 要求(或说明): 窗 立 面 分 格 尺 寸 表 名称 门 宽 高 宽 高 配 序号 配件名称 1 2 3 4 5 6 50铁片 射钉弹 皮条 滑撑 执手 传动杆 HHRC14 MRSDT ALB-A9-LF 规格代号 单位 数量 片 套 米 支 套 支 技术要求 件 表 外框 0 0 开启扇 0 0 下固 玻璃宽 玻璃高

规格代号 单位 数量 只 只 米 米

技术要求

22 23 24 25 26 27 28

工程名称:

乍埠

图名: 图号: 版号:

设计: 审核: 批准:

33 34 35

****有限公司

***有限公司

下 料 尺 寸 表 备注

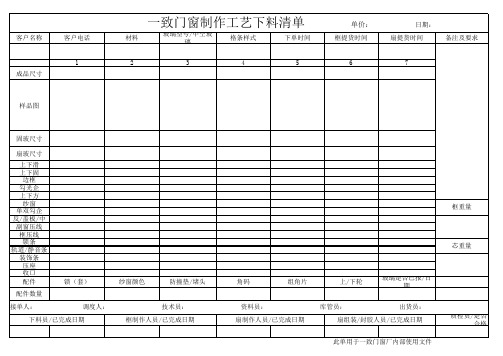

铝合金门窗工艺下料清单表格

锁(套)

接单人:

调度人:

下料员/已完成日期

纱窗颜色

防撞垫/堵头

技术员: 框制作人员/已完成日期

框重量

芯重量

角码

组角片

上/下轮

玻璃是否已报/日 期

资料员: 扇制作人员/

此单用于一致门窗厂内部使用文件

质检员/是否 合格

客户名称

客户电话

1 成品尺寸

一致门窗制作工艺下料清单

材料

玻璃型号/中空玻 璃

格条样式

下单时间

2

3

4

5

单价: 框提货时间

日期:

扇提货时间

备注及要求

6

7

样品图

固玻尺寸

扇玻尺寸

上下滑 上下固 边框 勾光企 上下方 纱窗 单双勾企 反/盖板/中 副窗压线 框压线 锁条 轨道/静音条 装饰条 压座 收口

配件

配件数量