软硬结合板做法

软板(FPC)相关术语解释

软板(FPC)相关术语解释1、Access Hole 露出孔(穿露孔,露底孔)常指软板外表的保护层Coverlay(须先冲切出的穿露孔),用以贴合在软板线路表面做为防焊膜的用途。

但却须刻意露出焊接所需要的孔环孔壁或方型焊垫,以便于零件的焊接。

所谓"Access Hole"原文是指表层有了穿露孔,使外界能够"接近"表护层下面之板面焊点的意思。

某些多层板也具有这种露出孔。

2、Acrylic 压克力是聚丙烯酸树脂的俗称,大部份的软板均使用其薄膜,当成接着之胶片用途。

3、Adhesive 胶类或接着剂能使两接口完成黏合的物质,如树脂或涂料等。

4、Anchoring Spurs 着力爪中板或单面板上,为使孔环焊垫在板面上有更强力的附着性质起见,可在其孔环外多余的空地上,再另行加附几只指爪,使孔环更为巩固,以减少自板面浮离的可能。

如附图就是软板"表护层"下所隐约见到的着力爪示意图。

5、Bandability 弯曲性,弯曲能力为动态软板(Dynamic Flex Board)板材之一种特性,例如计算机磁盘驱动器的打印头Print Heads)所接续之软板,其品质即应达到十亿次的"弯曲性试验"。

6、Bonding Layer 结合层,接着层常指多层板之胶片层,或TAB 卷带,或软板之板材,其铜皮与聚亚醯胺(PI)基材间的接着剂层。

7、Coverlay/Cover Coat 表护层、保护层软板的外层线路,其防焊不易采用硬板所用的绿漆,因在弯折时可能会出现脱落的情形。

需改用一种软质的"压克力"层压合在板面上,既可当成防焊膜又可保护外层线路,及增强软板的抵抗力及耐用性,这种专用的"外膜"特称为表护层或保护层。

8、Dynamic Flex(FPC)动态软板指需做持续运动用途的软性电路板,如磁盘驱动器读写头中的软板即是。

半挠性板工艺技术简介

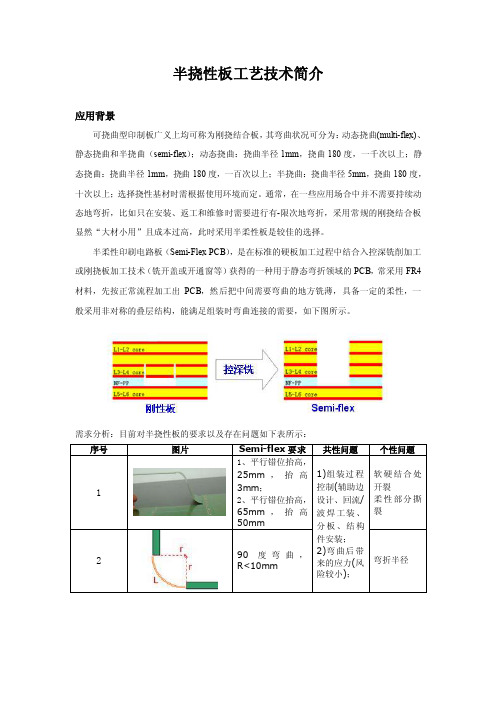

半挠性板工艺技术简介应用背景可挠曲型印制板广义上均可称为刚挠结合板,其弯曲状况可分为:动态挠曲(multi-flex)、静态挠曲和半挠曲(semi-flex);动态挠曲:挠曲半径1mm,挠曲180度,一千次以上;静态挠曲:挠曲半径1mm,挠曲180度,一百次以上;半挠曲:挠曲半径5mm,挠曲180度,十次以上;选择挠性基材时需根据使用环境而定。

通常,在一些应用场合中并不需要持续动态地弯折,比如只在安装、返工和维修时需要进行有-限次地弯折,采用常规的刚挠结合板显然“大材小用”且成本过高,此时采用半柔性板是较佳的选择。

半柔性印刷电路板(Semi-Flex PCB),是在标准的硬板加工过程中结合入控深铣削加工或刚挠板加工技术(铣开盖或开通窗等)获得的一种用于静态弯折领域的PCB,常采用FR4材料,先按正常流程加工出PCB,然后把中间需要弯曲的地方铣薄,具备一定的柔性,一般采用非对称的叠层结构,能满足组装时弯曲连接的需要,如下图所示。

需求分析:目前对半挠性板的要求以及存在问题如下表所示:以ventec semi-flex测试结果为例,在135度弯曲,R=0.8MM条件下测试,最少可以弯曲20次;挠曲半径0.5mm下,可以挠曲上百次,能满足常规半挠曲的要求。

由于半柔性板存在如下的优势:1)成本低;2)尺寸稳定性好;3)可弯折立体安装,减少空间;4)组装时减少接口数提高了可靠性等,正是基于这些优势和应用需求,目前国外已应用较多且较成熟,而国内还在初始发展阶段。

加工工艺半柔性印制板常采用三种制作技术:1、纯FR4刚性叠层,控深铣薄,将需弯折的区域控制在一定厚度即可当成柔性弯折区;2、FR4与柔性层压,PP片在柔性需露出的区域预先开窗,而刚性部分暂不开,最后用控深铣将悬空的刚性区揭开即可;3、FR4与柔性层压,层压前FR4和PP片在需弯折的部分采用开通窗的刚挠板技术。

每种工艺各有优缺点,存在加工成本、操作难易的区别,具体需根据各自制造商的生产设备条件加以试验择优选择。

软包墙面施工工艺

软包墙面施工工艺在进行软包墙面施工前,需要对基层进行处理。

首先要确保基层干燥、平整、无尘、无油污,表面要清理干净。

然后进行抹灰、打磨、刷底漆等处理,使基层达到要求的平整度和防水性能。

2)龙骨、底板施工:按照设计要求进行龙骨、底板的定位和安装。

要注意龙骨的间距和垂直度,底板的平整度和固定牢固性。

3)内衬及预制镶嵌地施工:使用环保、阻燃型泡沫塑料做内衬,厚度一般不大于15mm。

预制镶嵌地是指将软包材料提前制作好,然后安装到墙面上。

内衬和预制镶嵌地的施工要注意尺寸和固定牢固性。

4)面层施工:根据设计要求,选择合适的软包材料进行面层施工。

要注意材料的纹理、颜色、图案和幅宽,确保符合设计要求。

施工时要注意拉紧,避免出现皱褶和起泡。

5)理边、修整:完成面层施工后,要进行理边和修整,使墙面平整、美观。

要注意避免划伤或破坏软包材料。

6)完成其他涂料:软包墙面施工完成后,可以进行其他涂料的处理,如涂漆、喷涂等。

要注意选择环保、无毒、无味的涂料,保证室内空气质量。

在墙面上按照设计要求弹线,控制纵横龙骨的间距在400~600mm之间。

使用电锤在弹好的线上打孔,孔间距小于200mm,孔径大于φ12mm,深度不小于70mm,并将经过防腐处理的木楔打入孔内。

如果墙面为抹灰基层或临近房间较潮湿,必须进行防潮处理后再进行下一步工作。

门扇的基层面底油涂刷不得少于两道,拉手及门锁成后进行安装。

在预埋的木砖上安装木龙骨,使用木螺钉固定,螺钉长度约为龙骨高度+40mm。

木龙骨必须先进行防腐处理,然后再进行防火处理。

安装龙骨时,必须边安装边用不小于2m的靠尺进行调平,并使用经防腐处理过的木楔填充龙骨与墙面的间隙,木楔间隔应不大于200mm。

安装完的龙骨表面不平整度在2m范围内应小于2mm。

在木龙骨上铺钉底板时,建议使用环保的木工板或环保环九厘板,并使用钉的长度/底板厚+20mm进行铺钉。

如果墙面为轻钢龙骨石膏板或轻钢龙骨玻镁,可以不安装木龙骨,直接将展板钉粘在墙面上,铺钉使用自攻钉,自攻钉长度≥底板厚,石膏板或波镁板厚+10mm,自攻钉必须固定到墙体的轻钢龙骨上。

FPC软板说明

FPC:柔性电路板(柔性PCB): 简称"软板", 又称"柔性线路板", 也称"软性线路板、挠性线路板"或"软性电路板、挠性电路板", 英文是"FPC PCB"或"FPCB,Flexible and Rigid-Flex".1、挠性线路板(挠性印制板)挠性线路板(挠性印制板):英文Flexible Printed Circuit,缩写FPC,俗称软板。

IPC-T-50中对挠性线路板的定义是使用挠性的基材制作的单层、双层或多层线路的印制电路板,可以有覆盖层(阻焊层),也可以没有覆盖层(阻焊层)。

国标GB/T2036-94《印制电路术语》2.11对挠性印制板(FPC)的解释是:用挠性基材制成的印制板,可以有或无挠性覆盖层。

2、刚挠性印制板刚挠性印制板:英文Rigid-Flex Printed Circuit,(FPC)又称软硬结合板。

刚挠性印制板是由刚性和挠性基板有选择的层压在一起组成,结构紧密,以金属化孔形成导电连接,每块刚扰结合印制板上有一个或多个刚性区和一个或多个挠性区。

国标GB/T2036-94 2.11 《印制电路术语》对刚挠性印制板(FPC)的解释是:利用挠性基材并在不同区域与刚性基材结合而制成的印制板,在刚挠结合区,挠性基材与刚性基材的导电图形通常都要进行互连。

目前FPC有:单面、双面、多层柔性板和刚柔性板四种。

①单面柔性板是成本最低,当对电性能要求不高的印制板。

在单面布线时,应当选用单面柔性板。

其具有一层化学蚀刻出的导电图形,在柔性绝缘基材面上的导电图形层为压延铜箔。

绝缘基材可以是聚酰亚胺,聚对苯二甲酸乙二醇酯,芳酰胺纤维酯和聚氯乙烯。

②双面柔性板是在绝缘基膜的两面各有一层蚀刻制成的导电图形。

金属化孔将绝缘材料两面的图形连接形成导电通路,以满足挠曲性的设计和使用功能。

刚挠结合印制板工艺实现的关键技术

刚挠结合印制板工艺实现的关键技术穆敦发;王盘【摘要】刚挠结合印制板综合了刚性板和挠性板各自的优点,在电子电路技术中得到了广泛的应用.其工艺实现上主要的关键技术是材料匹配技术、多层板层间对位技术、层间互连技术以及软板区防损技术.【期刊名称】《印制电路信息》【年(卷),期】2018(026)009【总页数】6页(P58-63)【关键词】刚挠结合板;材料匹配;层间对位;层间互连【作者】穆敦发;王盘【作者单位】上海嘉捷通电路科技股份有限公司,上海 201807;上海嘉捷通电路科技股份有限公司,上海 201807【正文语种】中文【中图分类】TN411 刚挠结合板的主要特点印制电路板(PCB)在二十世纪初兴起,由于可以将各种电子元器件及电子零件通过板面导线的连通和层间电路的连结,实现电气讯号的传输,一举简化了原有的配线生产,大大促进了电子产业的发展。

随着对电路板性能、功能要求越来越多,新的材料不断被开发,具有独特弯折性能的挠性电路也被使用。

在第二次世界大战期间,德国科学家率先在坦克的炮塔和V2火箭中应用挠性电路材料,开始了挠性电路板的使用。

二十世纪五十年代,美国缴获了一枚V2火箭进行研究,使得挠性电路技术由欧洲传到了美国,将挠性电路技术应用到航天领域中,从此也拉开了挠性电路板在航空航天和军事领域大规模应用的序幕。

目前,从简单的消费类电子产品到重要的航空航天装置,挠性电路板都成为一项关键技术。

各种关键元器件,如医疗设备、键盘、驱动器、打印机、手机等等都应用了这项技术。

挠性部分和刚性部分组合成的刚挠结合板(R-FPCB),也称之为软硬结合板,是一种兼具刚性PCB和挠性PCB特性的印制电路板。

刚挠结合板和传统的印制电路板比较有如下特点:1.1 重量轻,介质薄,尺寸小软板材料中没有增强材料,使用挠性电路能减少电子装配的重量。

当其所占比重大时,其产品的重量减少可以高达75%,甚至更多。

挠性材料一般使用耐热性好的PI(聚酰亚胺)材料,其介质厚度和常规材料相比可以做得更薄,而不会降低耐热性、绝缘性。

软硬结合板(中英文)

一种软硬结合覆铜板的制作方法•一种软硬结合覆铜板的制作方法A method of making copper plate with soft and hardcombination.combination.•技术领域Technical field•[0001] 本发明涉及PCB软硬结合板制造领域,具体涉及到线路板厂或者覆铜板厂制造出软硬结合覆铜板的方法。

[0001] the invention relates to the manufacturing field of PCB soft and hard binding plate, which is specifically related to the method of manufacturing soft and hard combined copper plates in the circuit board factory or copper plate factory.•背景技术Technical background•[0002] 软硬结合电路板是指在一块印制板上包含有一个或多个刚性区和一个或多个软性区的电路板。

[0002] soft and hard binding circuit boards refer to a printed board containing one or more rigid areas and one or more flexible circuit boards.•[0003] 软板的材料一般选用聚酰亚胺(PI)软性基材,聚酰亚胺是一种具有很好的可软性,优良的电气性能和耐热的材料,但它具有较大的吸湿性和不耐强碱性。

[0003] soft plate material polyimide (PI) is generally selected soft base material, polyimide is a very good soft, excellent electrical properties and heat resistant material, but it has large hygroscopicity and not resistant to strong alkali.•[0004] 刚性板的材料一般选用环氧树脂玻璃纤维布基材FR-4。

电路板是什么组成物件有哪些

电路板是什么组成物件有哪些电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用。

那么你对电路板了解多少呢?以下是由店铺整理关于什么是电路板,希望大家喜欢!电路板的分类线路板按层数来分的话分为单面板,双面板,和多层线路板三个大的分类。

首先是单面板,在最基本的PCB上,零件集中在其中一面,导线则集中在另一面上。

因为导线只出现在其中一面,所以就称这种PCB 叫作单面线路板。

单面板通常制作简单,造价低,但是缺点是无法应用于太复杂的产品上。

双面板是单面板的延伸,当单层布线不能满足电子产品的需要时,就要使用双面板了。

双面都有覆铜有走线,并且可以通过过孔来导通两层之间的线路,使之形成所需要的网络连接。

多层板是指具有三层以上的导电图形层与其间的绝缘材料以相隔层压而成,且其间导电图形按要求互连的印制板。

多层线路板是电子信息技术向高速度、多功能、大容量、小体积、薄型化、轻量化方向发展的产物。

线路板按特性来分的话分为软板(FPC),硬板(PCB),软硬结合板(FPCB)。

电路板的兼容设计电磁兼容性是指电子设备在各种电磁环境中仍能够协调、有效地进行工作的能力。

目的是使电子设备既能抑制各种外来的干扰,使电子设备在特定的电磁环境中能够正常工作,同时又能减少电子设备本身对其它电子设备的电磁干扰。

1、选择合理的导线宽度由于瞬变电流在PCB电路板印制线条上所产生的冲击干扰主要是由印制导线的电感成分造成的,因此应尽量减小印制导线的电感量。

2、采用正确的布线策略采用平等走线可以减少导线电感,但导线之间的互感和分布电容增加,如果布局允许,最好采用井字形网状布线结构,具体做法是印制板的一面横向布线,另一面纵向布线,然后在交叉孔处用金属化孔相连。

3、为了抑制PCB电路板导线之间的串扰,在设计布线时应尽量避免长距离的平等走线,尽可能拉开线与线之间的距离,信号线与地线及电源线尽可能不交叉。

在一些对干扰十分敏感的信号线之间设置一根接地的印制线,可以有效地抑制串扰。

FPC制程工艺能力0702(1)

1. 0目的

根据公司现有的设备、工艺、管理能力及水平,制定此文件;作为工程设计,合同评审的基本依据,若超过此文件的能力水平,需会同工程、品质、生产、计划、物流、开拓等相关部门共同评审,并制定出切实可行的方案后方可接单或进行生产资料的处理。

2. 0范围

适用于江办同昌电路科技有限公司,所有类型的FPC制作生产流程。

3. 0职责

3.1工艺部:负责制定和修订本制程工艺能力,并不断的改进和提升制程工艺能力。

3.2工程部:依据本制程工艺能力,对新品进行设计前的评估及生产资料、工艺流程和模具

/治具的设计;同时提出设计改善方案,协助工艺部提升制程工艺能力。

3.3 开拓部及其它部门:依据本制程工艺能力,对新订单进行评审。

4. 0内容

4.1FPC基本生产流程

4.1.1单面天线板:

4.1.2普通单面覆盖膜板

4.1.3普通双面板

5、制程能力

5.1制程尺寸能力:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FPCB板的常规做法以及特例分析常规做法:软板(单双面板、多层板)和软硬结合板。

软板(单双面板、多层板)一.单面板:普通单面板和单面双接触板1.普通单面板:有胶基材和无胶基材叠构:①有胶基材②无胶基材基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→下料→贴补强→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET →钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2.单面双接触板⑴上下保护膜开口在同一区域时的做法:CC+CU+CC(纯铜箔+保护膜)。

此时镂空处线宽不能小于8mil;且为防止飘线,CC要压住线路至少20mil;另外要注意上下保护膜错开防止断线。

叠构:纯铜箔+保护膜基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→下料→贴下保护膜→层压→首检/每小时抽检→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

⑵上下保护膜开口不在同一区域时的做法:CU+CC(无胶基材+保护膜)。

此时CC的胶只能用环氧胶,不可用压克力胶;是走蚀刻PI线。

叠构:无胶基材+保护膜基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→化学清洗→两面贴抗KAPTON ETCH干膜→曝光→显影→首检/每小时抽检→预浸→蚀刻KAPTON→首检/每小时抽检→去膜→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

二.双面板:普通双面板和双面Air-gap板1.普通双面板:有胶基材和无胶基材叠构:①有胶基材②无胶基材(Shadow两遍)基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2.双面Air-gap板:有胶基材和无胶基材叠构:①有胶基材②无胶基材(Shadow两遍)基本流程:下料→叠板→预压→下料→叠板层压→首检/每小时抽检→二次钻孔→首检/每小时抽检→裁边→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA →包装出货。

三.三层板:普通三层板和三层Air-gap板1.普通三层板:有胶基材和无胶基材叠构:①有胶基材双面板+单面板单面板+单面板+单面板②无胶基材(Shadow两遍)双面板+单面板单面板+单面板+单面板制作方式:对于单+单+单结构、首先要将两张单面基材压合成双面基材(如图I)。

采用辅助底片、三明治做法。

基本流程:下料→叠板→层压→首检/每小时抽检→二次钻孔→首检/每小时抽检→裁边→烘烤120℃ 2hour→电浆回蚀→首检/每小时抽检→Shadow→(图形电镀时在此增加:两面贴干膜→曝光→显影→首检/每小时抽检)→镀铜(整板电镀)→首检/每小时抽检→(图形电镀时在此增加:去膜→首检/每小时抽检)→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2. 三层Air-gap板:有胶基材和无胶基材叠构:①有胶基材②无胶基材(Shadow两遍)制作方式:同普通三层板。

基本流程:同普通三层板流程。

四.四层板:普通四层板和四层Air-gap板1.普通四层板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:采用三明治做法,先叠板内层再压合外层。

基本流程:同三层板基本流程。

2.四层Air-gap板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:采用三明治做法,先叠板内层再压合外层。

基本流程:同三层板基本流程。

五.五层板:普通五层板和五层Air-gap板1.普通五层板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:首先内层线路L2/L3、L4/L5走双面板流程,其中L5用辅助底片;然后总叠板(需打铆钉),做L1和L5的线路。

基本流程:同三层板基本流程。

2.五层Air-gap板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:首先内层线路L2/L3、L4/L5走双面板流程,其中L5用辅助底片;然后通过叠板孔进行总叠板(需打铆钉),做L1和L5的线路。

基本流程:同三层板基本流程。

六.六层板:普通六层板和六层Air-gap板1.普通六层板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:首先内层线路L2/L3、L4/L5走双面板流程,三明治做法;然后通过叠板孔进行总叠板(需打铆钉),最后做L1和L6的线路。

基本流程:同三层板基本流程。

2.六层Air-gap板:有胶基材和无胶基材叠构:①有胶基材(图略)②无胶基材(Shadow两遍,图略)制作方式:首先内层线路L2/L3、L4/L5走双面板流程,三明治做法;然后通过叠板孔进行总叠板(需打铆钉),最后做L1和L6的线路。

基本流程:同三层板基本流程。

七.六层板以上的依此类推,不一一列举。

软硬结合板一.软硬结合板叠构:基本流程:特例分析:案例一.四层AIR-GAP 的制作流程制作流程:两个内层BASE 的压合三明治做法做内层线路 压L2/L3的保护膜预压两个外层的胶叠上两个外层后层压二次钻孔镀铜外层DES压合外层的保护膜其他注意点:各层的面别, 层压与预压的区别,AIR-GAP 绝对不允许在AIR-GAP 处有导通孔。

两次二次钻孔的不同,如何保证层间对位的。

案例二.L1/L2 、L1/L4 盲孔HINGE FLEX 的制作方法说明:此HING FLEX 是一个有1-2层之间通孔与1-4层间通孔的盲孔板。

●此类板子的制作难点:有两次钻孔,L1层线路需要对两次钻出的孔对位,同时不允许出现孔破。

如下图:●此第一层线路需要同时对准L1/L2与L1/L4层两次钻出的通孔。

由于板子的涨缩与层间对准度的原因同时对准十分困难。

●此类板子在改善方案:•此为四层板,L1/L2的PTH孔能否改成L2/L3通孔。

•对于两次分开钻的PTH孔对应的VIA-HOLE PAD尽量的加大。

•设计时的注意点是,基准层必须要以L2层为基准。

(同样是对位的问题,同时二次钻孔时要MIRROR)POLIT孔与二次钻孔定位孔放在L2层。

案例三.一四层四层板的做法具体做法如下:所经过的生产流程与四层AIR-GAP板的流程大体相同,只是增加中间冲切细隙与需要撕废料的步骤。

注意点:•对于SLOT让位槽的要求:双面air-gap板则是冲细隙,多层板做SLOT让位槽。

案例四.软硬结合板的各种案例欲知详情,请点击:附加: FPC 弯折及影响因素FPC 的组成(双面):FPC 的组成(四层):柔性板的特点: FPC 被广泛应用在需要动态结构的场合中,耐弯折性能和抗拉扯性是其最大的特点!弯折的影响因素:1.铜的结构:压延铜有比ED 铜更好的抗拉性能,在需弯折和拉扯的场合,一般需用压延铜!2.最小张力疲劳:为使线路中的铜能够得到最小的张力疲劳,FPC 的压合结构需平衡!3.弯折半径:弯折半径大的话,可以减少应力点的张力,可以加大弯折寿命!4.FPC 厚度:FPC 厚度薄可以减少铜线的应力其他因素:1.表面,边缘平滑,压力点2.应力的集中点3.胶的厚度,过度挤压和胶少都会导致不平衡4.分层,结构不好可能会导致线路快速破坏5.可痕、PI 边缘不平滑会导致撕裂6.操作不当,铜的皱折7.STF 结构不当,影响弯折区域8.铜的表面处理会导致结构不平衡2006.04.14。