生产系统建模与仿真课程设计说明书

建模与仿真课程设计说明书

车辆配载过程仿真说明书学号:201330850131 班级:13工业工程1班姓名:原文刚1.仿真目的及车辆配载量分析随着我国高速公路的全面覆盖及公路运输的快速发展,物流配送在不断扩大其自身容量的同时,车辆的合理装配能够有效的的利用车辆的容量,提高车辆的装载量,并保证货物,较少破损率。

通过装配从而对货物进行装车调配与优化,从而提高车辆的容积和载货的装载效率,进而提高车辆的运载能力,降低运输成本。

因此,进行车辆配载量分析确定合理车辆装载量显得尤为紧迫。

2.设计方案执行情况对于这次的设计方案,建立好基本模块之后,建立资源模块,这里运用了三个层级模块,让模型显得更加简单;建好模型之后用Extendsim软件提供的Notebook设置模型的参数初始化,在里面加入装载运作所需的必要参数。

在车辆装载的层级模块中,对于函数设置及读取数值模块并不熟悉,没有完全连通。

利用Notebook工具设计好模型需要用到的参数。

根据车辆装载的工作流程,以及需要装载的货物规格。

物流配送在接到客户需求物品,先将订单根据其性质作订单处理,之后根据要处理的订单信息将客户需求物品从分拣区取出配货作业。

配货完成后,按订单顺序,客户所在位置,配送线路及物品的属性从分拣区捡出并整理包装后准备发货。

设计整个模型的时间花了一周的时间,在设计好整个模型的流程之后开始在Extendsim中进行设计。

3.设计方案反思与改进整个模型的流程在设计好之后开始在Extendsim中进行设计,其中遇到很多不会处理的问题,工作量主要集中在各模型的参数设计以及连接之上。

本课题的难度主要在大部分的参数都集中在Notebook工具中进行初始化,参数较多时容易搞混淆,模型运行后,系统提示出错,连接以及函数模块设置出错并且参数摆放位置较不易找到进行更改,以及在建模过程中熟练使用仿真软件,正确选择层级模块,构建出符合课题要求的仿真模型。

生产建模与仿真课设

中北大学移动营业厅排队系统建模与仿真设计说明书1、系统描述:中国移动营业厅是顾客购买中国移动通信产品和体验其服务的直接窗口,是一种大众化的直观营销模式。

而中北大学在校师生使用最多的通信业务平台当属中国移动了,所以我研究了我校动感地带营业厅系统,其中有两名业务员提供服务,顾客按照“先到先服务”的排队规则接受服务。

在营业厅服务系统中,排队是一个常见的现象,如何能够提高服务效率和服务质量,缩短师生排队等待时间,是我们仿真实验的目的。

通过统计顾客到达时间、排队等待时间、接受服务时间,进行建模与仿真,研究动感地带营业厅的运行情况,并提出一些可行性方案。

2、系统分析:2.1 系统的实体分析我校动感地带营业厅属于一种单队多服务台服务系统,由三种实体组成:业务员、顾客、排队队列。

其中,业务员是永久实体,顾客是临时实体,排队队列是一种特殊实体。

2.2实体的状态及活动分析业务员有“提供服务”和“休息”两种活动,分别对应“忙”、“闲”两种状态;顾客与业务员共同完成服务,有“接受服务”和“等待服务”两种状态;排队队列的状态以队列长度标识。

三种实体的活动及状态之间有一定的逻辑关系。

2.3实体的状态变化分析当顾客到达营业厅时,先抽取服务号码,如果业务员处于“忙”状态,则进入“等待服务”状态,否则,进入“接受服务”状态。

处于排队等待状态的顾客,如果业务员完成了对前一个顾客的业务服务,则进入“接受服务”状态;否则,继续保持“等待服务”状态。

业务员完成对顾客的业务服务后,如果排队队列处于“非零”状态,则立即开始下一个服务,进入“忙”状态,否则,进入“闲”状态。

2.4系统的事件分析顾客:到达并抽取服务号码、结束排队、顾客服务完毕离去。

2.5排队、服务规则分析排队规则:先到先服务(FIFO)服务规则:顾客到达先抽取服务号码,排队等待,当某个顾客接受完服务离去,营业厅管理系统报服务号码请顾客到指定业务员处接受服务。

2.6系统实体流图顾客到达抽取排队号码NO NO排队等待业务员甲叫号业务员乙叫号排队YES YES置业务员甲忙置业务员乙忙顾客接受服务顾客接受服务顾客服务完毕离去顾客服务完毕离去置业务员闲3、系统仿真数据分析3.1数据统计及分布图如下:顾客序号到达间隔(min)到达时刻(min)服务开始时间(min)结束时间(min)等待时间(min)服务时间业务员甲业务员乙1 0 9:00 9:02 9:04 0 22 5 9:05 9:05 9:08 0 33 6 9:11 9:11 9:16 0 54 1 9:12 9:12 9:14 0 25 1 9:13 9:13 9:17 0 46 5 9:18 9:18 9:24 0 67 2 9:20 9:20 9:24 0 48 2 9:22 9:24 9:29 2 59 8 9:30 9:30 9:36 0 610 6 9:36 9:36 9:40 0 411 1 9:37 9:37 9:39 0 212 5 9:42 9:42 9:47 0 513 1 9:43 9:43 9:46 0 314 1 9:44 9:47 9:52 3 515 6 9:50 9:50 9:55 0 516 3 9:53 9:53 9:57 0 417 1 9:54 9:55 9:56 1 118 1 9:55 9:56 9:58 1 219 6 10:01 10:01 10:03 0 220 2 10:03 10:03 10:05 0 221 8 10:11 10:11 10:17 0 622 2 10:13 10:13 10:18 0 523 1 10:14 10:17 10:19 3 224 5 10:19 10:19 10:20 0 125 10 10:29 10:29 10:39 0 1026 7 10:36 10:36 10:43 0 727 20 10:56 10:56 10:59 0 328 5 11:01 11:01 11:03 0 229 8 11:09 11:09 11:13 0 430 1 11:10 11:10 11:12 0 231 1 11:11 11:11 11:20 0 932 8 11:19 11:19 11:22 0 333 2 11:21 11:21 11:27 0 634 1 11:22 11:22 11:24 0 235 4 11:26 11:26 11:35 0 936 3 11:29 11:29 11:38 0 937 2 11:31 11:37 11:43 6 638 1 11:32 11:38 11:41 6 339 3 11:35 11:41 11:44 6 340 5 11:40 11:43 11:45 3 241 3 11:43 11:44 11:46 1 242 8 11:51 11:51 11:54 0 343 1 11:52 11:52 11:53 0 144 10 12:02 12:02 12:10 0 845 2 12:04 12:04 12:14 0 1046 1 12:05 12:10 12:17 5 747 1 12:06 12:14 12:16 8 248 1 12:07 12:16 12:21 9 549 1 12:08 12:17 12:20 9 350 4 12:12 12:20 12:22 8 251 3 12:15 12:21 12:27 6 652 1 12:16 12:22 12:24 6 253 2 12:18 12:24 12:29 6 354 1 12:19 12:26 12:37 7 1155 2 12:21 12:28 12:30 7 2 平均数 3.65 4.46 43.2分布的识别3.2.1顾客到达间隔分布顾客到达间隔分布表组数组距频数1 (0-3] 342 (3-6] 123 (6-9] 64 (9-12] 25 (12-15] 06 (15-18] 07 (18-21] 13.2.2业务员甲服务时间分布组数组距频数1 (1-3] 132 (3-6] 103 (6-9] 34 (9-12] 23.2.3业务员乙服务时间分布组数组距频数1 (1-3] 152 (3-6] 83 (6-9] 34 (9-12] 13.3 分布的假设根据顾客到达时间分布图以及业务员服务时间与与已知的统计分布的比较可以假设顾客到达时间分布服从负指数分布,业务员服务时间服从负指数分布。

生产计划建模与仿真课设说明书-flexsim

目录一.引言 (2)二. 课程设计内容 (3)三. 系统建立与运行过程中各环节的截图 (5)3.1模型建立 (5)3.2 主要参数设置 (5)3.2.1 发生器的参数设置 (5)3.2.2 暂存区的参数设置 (6)3.2.3 操作工人的参数设置 (7)3.2.4 传送员的参数设置 (8)3.2.5 处理器的参数设置 (9)3.2.6 合成器的参数设置 (11)3.3 系统运行 (11)3.4 统计数据 (12)四.系统优化 (13)五.总结 (14)一.引言本次课程设计主要针对多产品离散型流水作业线系统,通过对多产品离散型流水作业线系统进行仿真模拟,根据下述系统描述和系统参数,应用Flexsim 仿真软件建立仿真模型并运行,查看仿真结果,分析各种设备的利用情况,发现加工系统中的生产能力不平衡问题,然后改变加工系统的加工能力配置(改变机器数量或者更换不同生产能力的机器),查看结果的变化情况,确定系统设备的最优配置。

二. 课程设计内容系统描述与系统参数:(1)一个流水加工生产线,不考虑其流程间的空间运输。

(2)有三类工件A,B,C分别以正态分布、均匀分布和三角分布的时间间隔进入系统,A进入队列Q1,B进入队列Q2,C进入队列Q3等待检验。

(按学号最后位数对应的仿真参数设置按照下表进行)对B进行检验,每件检验用时2分钟,操作工人labor3对C进行检验,每件检验用时3.5分钟。

(4)不合格的工件废弃,离开系统;合格的工件送往后续加工工序,A的合格率为65%,B的合格率为95%,C的合格率为85%,(5)工件A送往机器M1加工,如需等待,则在Q4队列中等待;B送往机器M2加工,如需等待,则在Q5队列中等待。

C送往机器M3加工,如需等待,则在Q6队列中等待。

(6)A在机器M1上的加工时间;B在机器M2上的加工时间,C在机器M3上的加工时间,按照下表对应进行。

(学号首位数对应的仿真参数设置按照下表进行)(7)一个A、一个B和一个C在机器M4上装配成产品,需时为正态分布(5,1)分钟,装配完成后离开系统。

生产系统建模与仿真

《建模与仿真》课程教学大纲(Modeling and Simulation) 课程编码:学分:2.5总学时:40适用专业:工业工程先修课程:生产计划与控制、工程统计学、工程数学、运筹学、计算机编程技术一、课程的性质、目的和任务《建模与仿真》是面向工程实际的应用型课程,是工业工程系的主导课程之一。

学生通过本课程的学习能够初步运用仿真技术来发现生产系统中的关键问题,并通过改进措施的实现,提高生产能力和生产效率。

本课程的目的是要求学生通过学习、课堂教育和上机训练,能了解如何运用计算机仿真技术模拟生产系统的布置和调度管理。

并熟悉和掌握计算机仿真软件的基本操作和能够实现的功能。

使学生了解计算机仿真的基本步骤。

结合本课程的特点,使学生掌握或提高系统化分析问题和解决问题的能力,为系统化管理生产打下基础。

二、教学基本要求具体在教学过程中要求学生应该达到:1.全面了解本课程的性质与任务、框架内容以及理论和方法;2.掌握仿真的概率统计基础知识。

3.掌握供理论模型建模方法。

4.掌握仿真模型的设计与实现方法。

5.熟练应用建模理论,对排队系统、库存系统、加工制造系统进行建模仿真。

三、教学内容与学时分配离散事件系统仿真是仿真技术的重要领域,在规划论证、方案评估、计划调度、加工制造、产品试验、生产培训、训练模拟、管理决策等方面得到广泛应用。

本课程深入地介绍了离散事件系统建模仿真的理论、方法和技术,突出对理论建模方法和计算机实现技术的讲解,对离散事件系统建模仿真的发展和应用情况做了比较详尽的介绍。

具体教学内容如下:第一章绪论 4学时本章分析了系统和制造系统定义、组成与特点,介绍了系统建模与仿真的基本概念和使用步骤,并给出应用案例。

本章教学目标:本章教学基本要求:了解常用术语及常用的仿真软件,了解仿真技术的的发展状况及应用。

理解系统与制造系统的定义及系统建模与仿真的概念及系统、模型与仿真之间的关系。

掌握制造系统建模与仿真的基本概念及基本步骤。

生产建模与仿真课程设计说明书

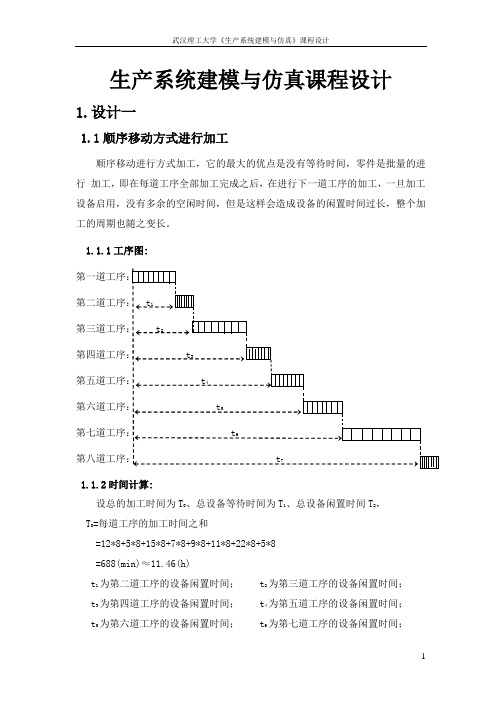

生产系统建模与仿真课程设计1.设计一1.1顺序移动方式进行加工顺序移动进行方式加工,它的最大的优点是没有等待时间,零件是批量的进行加工,即在每道工序全部加工完成之后,在进行下一道工序的加工,一旦加工设备启用,没有多余的空闲时间,但是这样会造成设备的闲置时间过长,整个加工的周期也随之变长。

1.1.1工序图:第一道工序:第二道工序: t1第三道工序: t2第四道工序: t3第五道工序: t4第六道工序: t5第七道工序: t6第八道工序: t71.1.2时间计算:设总的加工时间为TO 、总设备等待时间为T1、总设备闲置时间T2,TO=每道工序的加工时间之和=12*8+5*8+15*8+7*8+9*8+11*8+22*8+5*8 =688(min)≈11.46(h)t1为第二道工序的设备闲置时间; t2为第三道工序的设备闲置时间;t3为第四道工序的设备闲置时间; t4为第五道工序的设备闲置时间;t5为第六道工序的设备闲置时间; t6为第七道工序的设备闲置时间;t7为第八道工序的设备闲置时间;T1=t1+t2+t3+t4+t5+t6+t7=12*8+(12*8+5*8)+(12*8+5*8+15*8)+(12*8+5*8+15*8+7*8)+(12*8+5*8+15*8+7*8+9*8)+(12*8+5*8+15*8+7*8+9*8+11*8)+(12*8+5*8+15*8+7*8+9*8+11*8+22*8)=2304(min)≈38.4(h)T2=0(min) 既设备的等待时间为01.1.3 Flexsim仿真结果:(图表)Flexsim summaryModel Clock: 688.000Content Throughput Staytimenow min avg max min avg max Processor3: 0 0 1 1 8 12 12 12 Processor5: 0 0 0.29 1 8 5 5 5 Processor7: 0 0 0.47 1 8 15 15 15 Processor9: 0 0 0.18 1 8 7 7 7 Processor11: 0 0 0.19 1 8 9 9 9 Processor13: 0 0 0.19 1 8 11 11 11 Processor15: 0 0 0.27 1 8 22 22 22 Processor17: 0 0 0.06 1 8 5 5 5以上这个表就反映了制作Flexsim仿真时所需的相关的数据,Processor3到Processor17,是所选用加工零件设备的编号,因为还包括相关的缓冲设备,既Queue,每个Processor的后面都会有一个Queue作为每道工序加工加完了的零件的存储,同时它也是进行下一道工序的零件的来源。

生产系统建模与仿真课程设计说明书.

目录1.课程设计题目...................................2 2.任务分析 (2)3.解题分析过程 (3)3.1顺序移动方式..................................3 3.2平行移动方式. (6)3.3平行顺序移动方式 (9)4.三种移动方式的综合分析与评价 (12)4.1零件的三种移动方式的比较.......................12 4.2三种移动方式的综合分析. (12)5.设计最优方案 (13)5.1设计移动方式.................................13 5.2设计小结 (16)6.课程设计总结 (16)生产系统建模与仿真课程设计 1.课程设计题目现要加工n 个相同零件,n=8+学号个位数,共8道工序,工序如下:请设计一种你认为好的方案,说明设计方法、过程、理由、结果,并输出该方案的总加工时间、总设备等待时间、总设备闲置时间,flexsim 仿真结果,工序图、以及方案分析报告。

设计要求:提交设计说明书。

2.任务分析本题要加工的是17个(n=8+学号个位数=8+9=17)相同的零件,共经过8道加工工序。

其中,工序一、工序二分别有两台可用设备,工序七有三台可用设备。

同时,工序二与工序三之间、工序四至六之间、以及工序八与其他工序之间无先后之分。

设计过程中,如果只考虑总生产时间最短,整个工艺过程管理起来将会很复杂。

我设定了一个最优方案的标准,即在总生产时间尽可能小的前提下,将工艺过程优化,使组织管理更加方便,而且,还要考虑到设备的闲置时间、设备的等待时间以及任务的等待时间。

在设计过程中,我考虑到了不分先后顺序的工序中设备可以同时启用,零件采用交叉往复的加工顺序,一定能缩短总生产时间,但是,零件在加工过程中受物流的影响将很严重,导致整个车间的物流混乱,使其效率下降。

综上所述,我认为题目的重点在于如何处理好能够同时加工的工艺之间的关系,以及对于多个机床加工如何合理分配。

生产建模与仿真课程设计 在flexsim环境下 课设 生产系统建模与仿真

目录1 课程设计任务书 (2)2 平行顺序移动法 (3)3工序内容分析 (6)4 各种方案设计 (7)4.1 传统方案:总时间最短法 (7)4.2 自行设计方案: (8)4.2.1有批量无等待时间方案 (8)4.2.2有批量等待时间最小方案 (12)5 各种方案的分析以及其适用场合 (14)课程设计任务书学生姓名:专业班级:工业工程0702指导教师:工作单位:机电工程学院题目: 《生产系统建模与仿真》课程设计初始条件:现要加工10个相同零件,共8道工序,工序如下:请设计一种你认为好的方案,说明设计方法、过程、理由、结果,并输出该方案的总加工时间、总设备等待时间、总设备闲置时间,flexsim仿真结果,工序图、以及方案分析报告。

指导教师签名:年月日系主任(或责任教师)签名:年月日2.平行顺序移动法在对工序进行具体的分析之前,首先用最常见的平行顺序移动法进行加工,具体的工序图如下有工序图可得:总加工时间=254总设备等待时间=2×9+9×9+12×9×3=138总设备闲置时间=12+24+34+51+66+74+79+96=436利用flexsim软件对这种移动方式进行仿真,布置图如下:第二个表只给出部分表格,其余的部分都为零。

(下同)从上表可以看出平行顺序所带来的坏处:1.设备等待时间过长;2.加工过程中运输频繁。

优点:1.工件加工按顺序,有规律可循,同时机床的布置和连接较为简单;2.可适应于流水线大批量生产。

3 工序内容分析所需加工的零件个数为10个,总共有8道工序,其中共需要用到12台机床,那么各种设备分析如下表所示:注: 各工序总加工时间=加工时间*工件数量/各工序设备数量由以上信息可得:1各个工序的加工时间从50到170,中间浮动很大,因此可以考虑通过混合加工方式,使工序间穿插进行。

2 其中第四道工序加工时间为170分钟,时间最长,较容易产生加工瓶颈,因此考虑越早加工该工序越好。

B3012039_生产系统建模与仿真_实验指导书

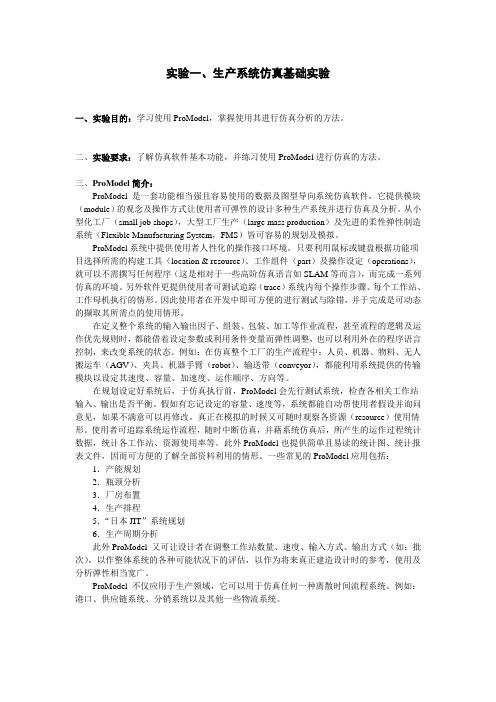

实验一、生产系统仿真基础实验一、实验目的:学习使用ProModel,掌握使用其进行仿真分析的方法。

二、实验要求:了解仿真软件基本功能,并练习使用ProModel进行仿真的方法。

三、ProModel简介:ProModel 是一套功能相当强且容易使用的数据及图型导向系统仿真软件,它提供模块(module)的观念及操作方式让使用者可弹性的设计多种生产系统并进行仿真及分析。

从小型化工厂(small job shops),大型工厂生产(large mass production)及先进的柔性弹性制造系统(Flexible Manufacturing System,FMS)皆可容易的规划及模拟。

ProModel系统中提供使用者人性化的操作接口环境。

只要利用鼠标或键盘根据功能项目选择所需的构建工具(location & resource)、工作组件(part)及操作设定(operations),就可以不需撰写任何程序(这是相对于一些高阶仿真语言如SLAM等而言),而完成一系列仿真的环境。

另外软件更提供使用者可测试追踪(trace)系统内每个操作步骤、每个工作站、工作母机执行的情形。

因此使用者在开发中即可方便的进行测试与除错,并于完成是可动态的撷取其所需点的使用情形。

在定义整个系统的输入输出因子、组装、包装、加工等作业流程,甚至流程的逻辑及运作优先规则时,都能借着设定参数或利用条件变量而弹性调整,也可以利用外在的程序语言控制,来改变系统的状态。

例如:在仿真整个工厂的生产流程中:人员、机器、物料、无人搬运车(AGV)、夹具、机器手臂(robot)、输送带(conveyor),都能利用系统提供的传输模块以设定其速度、容量、加速度、运作顺序、方向等。

在规划设定好系统后,于仿真执行前,ProModel会先行测试系统,检查各相关工作站输入、输出是否平衡。

假如有忘记设定的容量、速度等,系统都能自动帮使用者假设并询问意见,如果不满意可以再修改。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.课程设计题目 (2)2.任务分析 (2)3.解题分析过程 (3)3.1顺序移动方式 (3)3.2平行移动方式 (6)3.3平行顺序移动方式 (9)4.三种移动方式的综合分析与评价 (12)4.1零件的三种移动方式的比较 (12)4.2三种移动方式的综合分析 (12)5.设计最优方案 (13)5.1设计移动方式 (13)5.2设计小结 (16)6.课程设计总结 (16)生产系统建模与仿真课程设计 1.课程设计题目现要加工n 个相同零件,n=8+学号个位数,共8道工序,工序如下:请设计一种你认为好的方案,说明设计方法、过程、理由、结果,并输出该方案的总加工时间、总设备等待时间、总设备闲置时间,flexsim 仿真结果,工序图、以及方案分析报告。

设计要求:提交设计说明书。

2.任务分析本题要加工的是17个(n=8+学号个位数=8+9=17)相同的零件,共经过8道加工工序。

其中,工序一、工序二分别有两台可用设备,工序七有三台可用设备。

同时,工序二与工序三之间、工序四至六之间、以及工序八与其他工序之间无先后之分。

设计过程中,如果只考虑总生产时间最短,整个工艺过程管理起来将会很复杂。

我设定了一个最优方案的标准,即在总生产时间尽可能小的前提下,将工艺过程优化,使组织管理更加方便,而且,还要考虑到设备的闲置时间、设备的等待时间以及任务的等待时间。

工序一12分钟,两台可用设备工序二12分钟,两台可用设备工序三10分钟,一台可用设备工序四17分钟,一台可用设备工序五15分钟,一台可用设备工序六8分钟,一台可用设备工序七22分钟,三台可用设备工序八5分钟,一台可用设备,与以上工序无先后之分以上两工序之间无先后之分以下三工序之间无先后之分607862115112834713011938工序工序时间101212545632171715822100800700600500400300200900130012001100100085在设计过程中,我考虑到了不分先后顺序的工序中设备可以同时启用,零件采用交叉往复的加工顺序,一定能缩短总生产时间,但是,零件在加工过程中受物流的影响将很严重,导致整个车间的物流混乱,使其效率下降。

综上所述,我认为题目的重点在于如何处理好能够同时加工的工艺之间的关系,以及对于多个机床加工如何合理分配。

零件在加工过程中可以采用三种典型的移动方式,即顺序移动方式,平行移动方式和平行顺序移动方式。

如果零件在加工过程中采取的移动方式不同,就会造成零件的总加工时间,任务等待时间,总设备等待时间,总设备闲置时间的不同。

我主要考虑先通过以上三种移动方式得出不同的方案,再对这些方案进行比较,取每种方案的优点,尽量克服其确定,以此作为参考,最终设计一个符合题目与所设定标准的最优方案。

3.解题过程分别用顺序移动方式、平行移动方式、平行顺序移动方式对生产过程进行仿真。

3.1顺序移动方式顺序移动方式特点是每批零件在前道工序全部完工后,才整批的送到后道工序加工,即零件在工序间是整批地移动。

由于一批零件在各道工序上的加工是连续进行的,而且在工序之间的衔接上也是连续进行的,因此又称这种方式为连续移动方式。

画出其工序图如图所示:利用flexsim软件对这种移动方式进行仿真,仿真图如下:仿真可得标准报告和状态报告,如下所示:标准报告表:Flexsim summary reportModel Clock: 1283.000Content Throughput Staytimenow min avg max min avg max Queue1: 0 0 8.5 16 17 0 40 80 Processo8: 0 0 1 1 17 5 5 5 Queue2: 0 0 8 17 17 75 85.18 96 Processor11: 0 0 0.56 1 9 12 12 12 Queue3: 0 0 5.65 17 17 96 96 96 Processor21: 0 0 0.36 1 9 12 12 12 Queue4: 0 0 4.82 17 17 96 130.82 162 Processor12: 0 0 0.53 1 8 12 12 12 Processor22: 0 0 0.33 1 8 12 12 12 Processor3: 0 0 0.36 1 17 10 10 10 Queue5: 0 0 4.09 17 17 128 144 160 Processor6: 0 0 0.22 1 17 8 8 8 Queue6: 0 0 3.69 17 17 128 184 240 Processor5: 0 0 0.3 1 17 15 15 15Queue7: 0 0 3.84 17 17 240 256 272 Processor71: 0 0 0.1 1 6 22 22 22 Processor72: 0 0 0.1 1 6 22 22 22 Processor73: 0 0 0.09 1 5 22 22 22 Queue9: 0 0 0.77 17 17 0 58.24 110 Queue8: 0 0 2.53 17 17 110 187.76 272 Processor4: 0 0 0.25 1 17 17 17 17状态报告表:Flexsim summary reportModel Clock: 1283.000idle processing busy blocked empty releasing setup utilize Queue1: 0.00% 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% Processo8: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue2: 0.00% 0.00% 0.00% 0.00% 2.80% 0.00% 0.00% 0.00% Processor11: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue3: 0.00% 0.00% 0.00% 0.00% 33.60% 0.00% 0.00% 0.00% Processor21: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue4: 0.00% 0.00% 0.00% 0.00% 44.50% 0.00% 0.00% 0.00% Processor12: 0.00% 53.00% 0.00% 47.00% 0.00% 0.00% 0.00% 0.00% Processor22: 0.00% 33.20% 0.00% 66.80% 0.00% 0.00% 0.00% 0.00% Processor3: 0.00% 36.10% 0.00% 63.90% 0.00% 0.00% 0.00% 0.00% Queue5: 0.00% 0.00% 0.00% 0.00% 51.90% 0.00% 0.00% 0.00% Processor6: 0.00% 22.40% 0.00% 77.60% 0.00% 0.00% 0.00% 0.00% Queue6: 0.00% 0.00% 0.00% 0.00% 56.60% 0.00% 0.00% 0.00% Processor5: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue7: 0.00% 0.00% 0.00% 0.00% 54.90% 0.00% 0.00% 0.00% Processor71: 89.70% 10.30% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor72: 89.70% 10.30% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor73: 91.30% 8.70% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue9: 0.00% 0.00% 0.00% 0.00% 91.40% 0.00% 0.00% 0.00% Queue8: 0.00% 0.00% 0.00% 0.00% 69.70% 0.00% 0.00% 0.00% Processor4: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00%从上表我们得到,总生产时间是1283分钟。

设备等待时间为0。

设备闲置时间为:85+193+301+471+607+862+1151=3670分钟。

其中状态报告表中部分为零的项被省去。

从上表我们可以看出,大部分设备的processing时间较低,说明设备的利用率很低,1139679373624720710221995171258工序工序时间10121254563217171582225030035020015010050293023514008539大多数时间时,设备都处在闲置状态,这样使的加工周期变的很长。

但是从另一方面我们可以看到设备加工的连续性,保证了设备的负荷。

总结顺序移动方式的有缺点:优点是:1组织与计划工作简单;2零件集中加工,集中运输,减少了设备调整时间和运输工作量;3设备连续加工不停顿,提高了工效。

缺点是:1大多数产品有等待现象;2生产周期长,资金周转慢,经济效益较差。

3. 2平行移动方式每个零件在前道工序加工完毕后,立即转移到后道工序去继续加工,也就是工序间的零件或产品的传递不是整批的,而是以零件或产品为单位分别地进行,即零件时一个接着一个传到下一工序中。

画出其工序图如图所示:利用flexsim 软件对这种移动方式进行仿真,仿真图如下:仿真可得标准报告和状态报告,如下所示:标准报告表:Flexsim summary reportModel Clock: 373.000Content Throughput Staytimenow min avg max min avg max Queue1: 0 0 8.5 16 17 0 40 80 Processor8: 0 0 1 1 17 5 5 5 Processor12: 0 0 0.91 1 8 12 12 12 Queue4: 0 0 0 1 9 0 0 0 Processor11: 0 0 0.96 1 9 12 12 12 Processor21: 0 0 0.86 1 9 12 12 12 Processor22: 0 0 0.81 1 8 12 12 12 Queue2: 0 0 0.71 2 9 0 8 16 Processor3: 0 0 0.85 1 17 10 10 10 Queue5: 0 0 0 1 8 0 0 0 Queue7: 0 0 0 1 17 0 0 0 Processor6: 0 0 0.66 1 17 8 8 8 Queue8: 0 0 2.37 6 17 0 40 80 Processor5: 0 0 0.84 1 17 15 15 15 Queue9: 0 0 0.81 2 17 0 16 32 Processor4: 0 0 0.82 1 17 17 17 17Queue10: 0 0 0 1 9 0 0 0Queue11: 0 0 0 1 8 0 0 0 Processor71: 0 0 0.53 1 9 22 22 22 Processor72: 0 0 0.49 1 8 22 22 22Queue12: 0 0 0 1 17 0 0 0Queue3: 0 0 0.6 2 8 0 7 14Queue6: 0 0 2.92 7 17 0 32.47 64状态报告表:Flexsim summary reportModel Clock: 373.000idle processing busy blocked empty releasing setup utilize Queue1: 0.00% 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% Processor8: 0.00% 100.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor12: 9.40% 90.60% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue4: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Processor11: 4.40% 95.60% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor21: 13.60% 86.40% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor22: 18.60% 81.40% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue2: 0.00% 0.00% 0.00% 0.00% 34.70% 65.30% 0.00% 0.00% Processor3: 14.60% 85.40% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue5: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Queue7: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Processor6: 34.30% 65.70% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue8: 0.00% 0.00% 0.00% 0.00% 21.60% 78.40% 0.00% 0.00% Processor5: 15.60% 84.40% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue9: 0.00% 0.00% 0.00% 0.00% 37.70% 62.30% 0.00% 0.00% Processor4: 17.70% 82.30% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue10: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Queue11: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Processor71: 46.90% 53.10% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Processor72: 50.60% 49.40% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% Queue12: 0.00% 0.00% 0.00% 0.00% 100.00% 0.00% 0.00% 0.00% Queue3: 0.00% 0.00% 0.00% 0.00% 42.60% 57.40% 0.00% 0.00% Queue6: 0.00% 0.00% 0.00% 0.00% 19.00% 81.00% 0.00% 0.00%从该表我们可以的到平行移动方式的总的加工时间为373分钟。