焊接机器人点检表

合集下载

机器人三检表

检查项目特性检查频度检验方法首件检验中件检验末件检验巡检检验备注操作者操作者操作者品检员品检员结果签字结果签字结果签字结果签字结果签字结果签字结果签字结果签字试片焊核直径游标卡尺焊点强度电极头直径游标卡尺螺柱强度胶榔头焊点数量序号标识序号标识组件数量序号标识产品尺寸符合要求外观目测检具点检夹具点检作业员生产班组长当班分管经理部门经理上报流程

产品三检/检具点检记录表(机器人)

车型: 件号:

首件检验 检查项目 标准 特性 规范 检查频度 检验方法 操作者 结果

试片焊核直径 1次/首件 游标卡尺

表单编号:NSYMR-QA-094 版 本:A2 保存年限:11年

生产设备:

中件检验 组长/全技员 签字 结果 签字 操作者 结果 签字

生产日期:

末件检验 组长/全技员 结果 签字 操作者 结果 签字

夹具点检

各1次/首中末

异常

记录

注1: 操作者发现异常立即上报组长。 作业员 注2: 表中可测量数据填写测量值,外观合格打“√”,不合格打“×”。 上报 注3: 产品尺寸检测点、标准、特性、检验方法见《产品尺寸控制计划》《制程检验基准》 注4:焊接时焊点橇检、标件强度检查在本表中只记录首/中/末,每次电极修磨前橇检后在零件撬检处画圈并写上撬检人工号;且电极打磨与焊点撬检频次 流程: 注5:夹具、检具点检按《夹具日常点检规范》《检具点检规范》中的保养项目、周期、方法、要求执行点检,如无异常打“√”,发现异常打“×”并在5分钟内报班组长处理。 质量巡视员 注6:在生产过程中出现的均需填写对应的异常并按对应的流程进行处置、追踪。 注7:品检员只针对完成品进行确认签字;

序号标识

序号标识

序号标识

各1次/首中末

检具+百分表+游标卡 尺+间隙尺

产品三检/检具点检记录表(机器人)

车型: 件号:

首件检验 检查项目 标准 特性 规范 检查频度 检验方法 操作者 结果

试片焊核直径 1次/首件 游标卡尺

表单编号:NSYMR-QA-094 版 本:A2 保存年限:11年

生产设备:

中件检验 组长/全技员 签字 结果 签字 操作者 结果 签字

生产日期:

末件检验 组长/全技员 结果 签字 操作者 结果 签字

夹具点检

各1次/首中末

异常

记录

注1: 操作者发现异常立即上报组长。 作业员 注2: 表中可测量数据填写测量值,外观合格打“√”,不合格打“×”。 上报 注3: 产品尺寸检测点、标准、特性、检验方法见《产品尺寸控制计划》《制程检验基准》 注4:焊接时焊点橇检、标件强度检查在本表中只记录首/中/末,每次电极修磨前橇检后在零件撬检处画圈并写上撬检人工号;且电极打磨与焊点撬检频次 流程: 注5:夹具、检具点检按《夹具日常点检规范》《检具点检规范》中的保养项目、周期、方法、要求执行点检,如无异常打“√”,发现异常打“×”并在5分钟内报班组长处理。 质量巡视员 注6:在生产过程中出现的均需填写对应的异常并按对应的流程进行处置、追踪。 注7:品检员只针对完成品进行确认签字;

序号标识

序号标识

序号标识

各1次/首中末

检具+百分表+游标卡 尺+间隙尺

电焊设备日常保养点检记录表

日期日点检日保养点检人减压阀气瓶阀门完好压力表灵敏可靠电源线接地线送气管良好整流器工作正常送丝机工作正常焊枪是否完好检查各部件紧固件螺钉是否连结牢固无电线头脱落焊枪加备外壳清洁焊机周围场地加工产品堆放整齐安全1011121314151617181920德信诚培训网更多免费资料下载请进

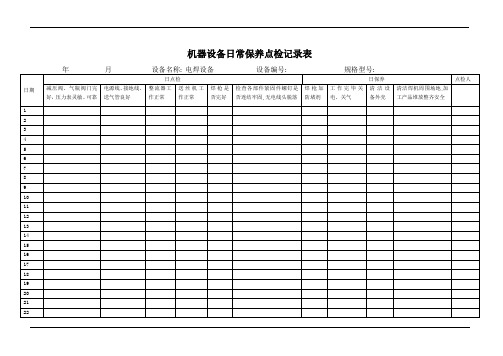

机器设备日常保养点检记录表

年月设备名称:电焊设备设备编号:规格型号:

日期

日点检

日保养

点检人

减压阀、气瓶阀门完好,压力表灵敏、可靠

电源线、接地线、送气管良好

整流器工作正常

送丝机工作正常

焊枪是否完好

检查各部件紧固件螺钉是否连结牢固,无电线头脱落

焊枪加防堵剂

工作完毕关电、关气

清洁设备外壳

清洁焊机周围场地,加工产品堆放整齐安全

1

2

3Байду номын сангаас

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

异常情况记录

注:保养后,用“√”表示进行了点检,“○”表示休息或放假,“×”表示有异常情况,应在“异常情况记录”栏予以记录。

机器设备日常保养点检记录表

年月设备名称:电焊设备设备编号:规格型号:

日期

日点检

日保养

点检人

减压阀、气瓶阀门完好,压力表灵敏、可靠

电源线、接地线、送气管良好

整流器工作正常

送丝机工作正常

焊枪是否完好

检查各部件紧固件螺钉是否连结牢固,无电线头脱落

焊枪加防堵剂

工作完毕关电、关气

清洁设备外壳

清洁焊机周围场地,加工产品堆放整齐安全

1

2

3Байду номын сангаас

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

异常情况记录

注:保养后,用“√”表示进行了点检,“○”表示休息或放假,“×”表示有异常情况,应在“异常情况记录”栏予以记录。

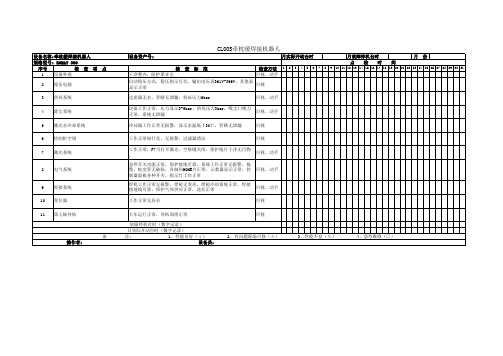

焊接机器人点检卡

CLOOS牵枕缓焊接机器人

设备名称:牵枕缓焊接机器人 规格型号: ROMAT 350 序号 检 查 项 点 1 设备外观 2 3 4 5 6 7 稳压电源 供风系统 除尘系统 激光水冷却系统 控制柜空调 激光系统 设备资产号: 检 查 标 准 干净整齐,防护罩齐全 检查方法 目视、动手 月实际开动台时

工作正常,F7可打开激光,空格键关闭,保护镜片干净无污物。 目视、动手 急停开关功能正常,保护接地可靠,系统工作正常无报警,拖 缆、蛇皮管无破损,各轴回HOME点正常,示教器显示正常,控 制器面板各种开关、指示灯工作正常 焊机工作正常无报警,焊枪无变形,焊枪冷却系统正常,焊接 接地线可靠,保护气体供应正常,送丝正常 工作正常无异音 大车运行正常,导轨润滑正常 故障停机台时(数字记录) 日实际开动台时(数字记录) 注: 1、性能良好(√) 设备员:

8

电气系统

目视、动手

9 10 11

焊接系统 变位器 第七轴导轨

目视、动手 目视 目视

备 操作者:

有问题现场可修(Δ )

3、性能不良(×)

4、急待维修(□)

1 2 3 4 5 6 7 8

月故障停机台时 点 检 时 间

月 份

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

自动稳压方式,稳压指示灯亮,输出电压表361V-399V,其他表 目视 显示正常 过虑器无水,管路无泄漏,机床压力6bar 设备工作正常,压力显示3-5bar,供风压力3bar,吸尘口吸力 正常,系统无泄漏 冷却器工作正常无报警,显示水温低于30℃,管路无泄漏 工作正常绿灯亮,无报警,过滤器清洁 目视、动手 目视、动手 目视 目视

设备名称:牵枕缓焊接机器人 规格型号: ROMAT 350 序号 检 查 项 点 1 设备外观 2 3 4 5 6 7 稳压电源 供风系统 除尘系统 激光水冷却系统 控制柜空调 激光系统 设备资产号: 检 查 标 准 干净整齐,防护罩齐全 检查方法 目视、动手 月实际开动台时

工作正常,F7可打开激光,空格键关闭,保护镜片干净无污物。 目视、动手 急停开关功能正常,保护接地可靠,系统工作正常无报警,拖 缆、蛇皮管无破损,各轴回HOME点正常,示教器显示正常,控 制器面板各种开关、指示灯工作正常 焊机工作正常无报警,焊枪无变形,焊枪冷却系统正常,焊接 接地线可靠,保护气体供应正常,送丝正常 工作正常无异音 大车运行正常,导轨润滑正常 故障停机台时(数字记录) 日实际开动台时(数字记录) 注: 1、性能良好(√) 设备员:

8

电气系统

目视、动手

9 10 11

焊接系统 变位器 第七轴导轨

目视、动手 目视 目视

备 操作者:

有问题现场可修(Δ )

3、性能不良(×)

4、急待维修(□)

1 2 3 4 5 6 7 8

月故障停机台时 点 检 时 间

月 份

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

自动稳压方式,稳压指示灯亮,输出电压表361V-399V,其他表 目视 显示正常 过虑器无水,管路无泄漏,机床压力6bar 设备工作正常,压力显示3-5bar,供风压力3bar,吸尘口吸力 正常,系统无泄漏 冷却器工作正常无报警,显示水温低于30℃,管路无泄漏 工作正常绿灯亮,无报警,过滤器清洁 目视、动手 目视、动手 目视 目视

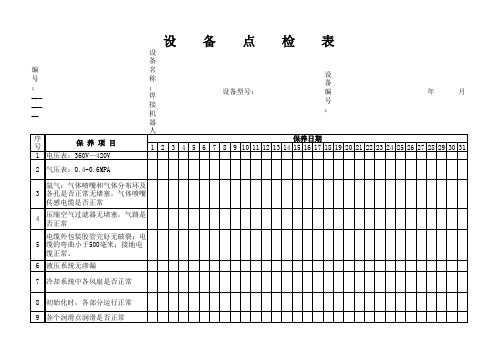

焊接设备设备点检表

焊接设备设备点检表

设备名称

规格型号

设备编号

年月

项目

日期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

开机前准备

准备

1.各操作运行部位、按键是否正常,防护装置是否齐全

2.数据选择是否正确

空运转

1.是否有异常响声或振动,气压是否在0.5MP以上

2工作是否正常,操作是否灵敏

3.各指示系统工作是否正常,保护接地是否正常

运行中检查

机械设备

1.有无异音、温升、振动等异常性况

2.焊接过程条件选择是否稳定

3冷却系统是否正常

4.程序执行有错误,显示பைடு நூலகம்有无故障显示

工件装备

1.电极头是否符合焊接要求

2.工装是否能保证焊接质量

停机后检查

擦洗保养

1.电源是否关闭

2.工件、废料是否清理干净,设备是否清洁保养

3.现场是否整理,符合定置要求

4.运行记录等表单是否填写完整

备注:

点检人

记录符号:完好√异常△待修×停机/

设备名称

规格型号

设备编号

年月

项目

日期

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

开机前准备

准备

1.各操作运行部位、按键是否正常,防护装置是否齐全

2.数据选择是否正确

空运转

1.是否有异常响声或振动,气压是否在0.5MP以上

2工作是否正常,操作是否灵敏

3.各指示系统工作是否正常,保护接地是否正常

运行中检查

机械设备

1.有无异音、温升、振动等异常性况

2.焊接过程条件选择是否稳定

3冷却系统是否正常

4.程序执行有错误,显示பைடு நூலகம்有无故障显示

工件装备

1.电极头是否符合焊接要求

2.工装是否能保证焊接质量

停机后检查

擦洗保养

1.电源是否关闭

2.工件、废料是否清理干净,设备是否清洁保养

3.现场是否整理,符合定置要求

4.运行记录等表单是否填写完整

备注:

点检人

记录符号:完好√异常△待修×停机/

自动焊接设备点检表

自动焊接日常点检表检查点检查标准10111213141516171819202122232425262728293031软连接断裂保护嘴有明显缺失导电咀出丝顺畅分流器破裂有明显裂纹基座螺栓螺栓紧固无松动电缆电缆线表面无破损连接处无松动螺栓螺栓紧固无松动油嘴无漏油自动焊本体安全系统安全门安全光栅急停按钮夹具限位块紧固无松动无飞溅物无磨损定位块紧固无松动无飞溅物无磨损定位销台面无锈迹无磨损快速夹加紧顺畅无松动水气系统水气管摆放整齐无漏水无漏气系统压力减压阀传动系统传动电机运行正常无异响变位机加紧顺畅无异常无异物缠绕无锈迹操作者签字班组长签字超过13破损磨损粘附飞溅物溶化粘附飞溅物在远控在线模式下打开安全门机器人停止工作在作业工位遮挡安全光栅机器人停止工作按下急停按钮机器人在任何状态下都会停止运行内无任何残留物铜屑焊渣等掉无明显变形磨损无焊接飞溅无松动气压0507mp水压05mpa加热正常指示正常无漏气无操作者对以上内容检查无误后签字确认班组长每班检查后确认无误签字确认备注

序 号 1

系 统 焊 枪

检查点 软连接 保护嘴 导电咀 分流器 基座

检查/维护内容 断裂 磨损/粘附飞溅物 溶化/粘附飞溅物 破裂 螺栓 电缆 螺栓 油嘴 异响 安全门

检查标准 超过1/3破损 有明显缺失 出丝顺畅 有明显裂纹 螺栓紧固无松动 电缆线表面无破损,连接 处无松动 螺栓紧固无松动 无漏油 运行平稳,无异响 在远控/在线模式下打开安 全门机器人停止工作 在作业工位遮挡安全光 栅,机器人停止工作 按下急停按钮,机器人在 任何状态下都会停止运行 内无任何残留物(铜屑, 焊渣等掉落物) 紧固无松动,无飞溅物, 无磨损 紧固无松动,无飞溅物, 无磨损 无明显变形,磨损,无焊 接飞溅,无松动 无锈迹,无磨损 加紧顺畅,无松动 摆放整齐,无漏水,无漏 气 气压(0.5-0.7MP)水压 (≥0.5MPa) 加热正常,指示正常,无 漏气,无异响 运行正常,无异响 加紧顺畅,无异常 无异物缠绕,无锈迹

序 号 1

系 统 焊 枪

检查点 软连接 保护嘴 导电咀 分流器 基座

检查/维护内容 断裂 磨损/粘附飞溅物 溶化/粘附飞溅物 破裂 螺栓 电缆 螺栓 油嘴 异响 安全门

检查标准 超过1/3破损 有明显缺失 出丝顺畅 有明显裂纹 螺栓紧固无松动 电缆线表面无破损,连接 处无松动 螺栓紧固无松动 无漏油 运行平稳,无异响 在远控/在线模式下打开安 全门机器人停止工作 在作业工位遮挡安全光 栅,机器人停止工作 按下急停按钮,机器人在 任何状态下都会停止运行 内无任何残留物(铜屑, 焊渣等掉落物) 紧固无松动,无飞溅物, 无磨损 紧固无松动,无飞溅物, 无磨损 无明显变形,磨损,无焊 接飞溅,无松动 无锈迹,无磨损 加紧顺畅,无松动 摆放整齐,无漏水,无漏 气 气压(0.5-0.7MP)水压 (≥0.5MPa) 加热正常,指示正常,无 漏气,无异响 运行正常,无异响 加紧顺畅,无异常 无异物缠绕,无锈迹

焊接机器人点检表

பைடு நூலகம்

电缆外包装胶管完好无破裂;电 5 缆的弯曲小于500毫米;接地电 缆正常。 6 液压系统无渗漏 7 冷却系统中各风扇是否正常 8 初始化时,各部分运行正常 9 各个润滑点润滑是否正常 10 机器各个部位整洁干净无积灰 11 异常记录: 保养人签名: 备注 每天生产前后都要对设备进行保养,保养后,用“√”表示,“×”表示有异常情况 应在“异常情况记录”栏予以记录,并联系相关人员处理。

设 备 点 检 表

编号:________ 序号 保 养 项 目 设备名称:焊接机器人 设备编号: 年 月 保养日期 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 设备型号: 1 电压表:360V—420V 2 气压表:0.4-0.6MPA 氩气:气体喷嘴和气体分布环及 3 各孔是否正常无堵塞,气体喷嘴 传感电缆是否正常 4 压缩空气过滤器无堵塞,气路是 否正常

焊接机器人

设备日常点检状况记录表

设备名称/编号:松下焊接机器人 项目

1 2 稳压电源 外观

设备所在班组: 1 2 3 4 5 6 7 8

点检内容

检查各指示灯是否正常,电压是否 正常。 外观呈本色,用干净抹布擦洗外观 直至清洁干净。 主控制柜用干净抹布擦拭直至清洁 干净,并检查空调运转是否正常, 本体电源接头和信号接头是否牢靠 。 检查油管、气管有无泄漏现象,气 压表表面无污物

操作人: 、 记录月份: 日 期 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 313Biblioteka 主控柜4 5 6 7

气源 光栅

检查安全光栅是否灵敏可靠,并用 干净布将表面擦拭干净。 清除清枪机构中的焊丝和焊渣并用 清枪机构 干净布擦拭干净。 清除送丝机构中的污物和铜粉,并 送丝机构 检查送丝是否平稳。 操作人点检签名 班组长点检签名 机械管理员点检签名 事业部点检签名

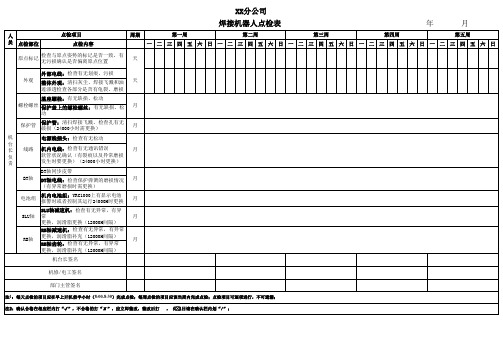

安川焊接机械手点检表

月

RB轴齿轮:检查有无异常,有异常

更换,润滑脂补充(12000H间隔)

机台长签名

机修/电工签名

部门主管签名

注1:每天点检的项目应在早上开机前半小时(8:00-8:30)完成点检;每周点检的项目应该当周内完成点检;点检项目可逐项进行,不可遗漏; 注2:确认合格在相应栏内打“✔”,不合格的打“✘”,应立是否有龟裂、磨损

基座螺栓:有无缺损、松动 螺栓螺丝 保护盖上的螺栓螺丝:有无缺损、松 月

动

保护管

保护管:清扫焊接飞溅、检查孔有无 破损(24000小时需更换)

月

机

电源线插头:检查有无松动

台

长 线路 机内电线:检查有无通讯错误

月

负

软管状况确认(有裂痕以及异常磨损

责

发生时要更换)(24000小时更换)

BT轴同步皮带 BT轴 BT轴电线:检查保护弹簧的磨损情况 月

(有异常磨损时需更换)

电池组

机内电池组:YRC1000上有显示电池 报警时或者控制其运行24000H时更换

月

SLU轴减速机:检查有无异常,有异

SLU轴 常

月

更换,润滑脂更换(12000H间隔)

RB轴减速机:检查有无异常,有异常

RB轴 更换,润滑脂补充(12000H间隔)

XX分公司

焊接机器人点检表

年

月

人 员 点检部位

点检项目 点检内容

周期

第一周

第二周

第三周

第四周

第五周

一二三四五六日一二三四五六日一二三四五六日一二三四五六日一二三四五六日

原点标记

检查与原点姿势的标记是否一致、有 无污损确认是否偏离原点位置

天

外部电线:检查有无划痕、污损 外观 整体外观:清扫灰尘、焊接飞溅和油 天

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

201 年

点检人: 序号

1 2 3

月份

科长确认:

焊接机器人点检表

文件编号:

所在班组:

班长确认: 点检 方法

目视 目视 目视 目视、 操作 目视 目视 目视 目视 目视 手接近 有风吹 感觉 操作 加油

点检 项目

电压表 气压表 CO2 360-420V 0.4-0.6MPa

点检内容

点检日期

0 2 3 4 5 6 7 8

5 6 7 8 9 10 11

压缩空气 空气过滤器清洁无堵塞 电缆 外包装胶管完好无破裂;电缆的弯 曲小于500毫米;接地电缆正常。

液压系统 系统无泄漏 送丝机构 送丝管道畅通,传送机构无严重磨损 冷却系统 开机后所有风扇正常工作 初始化 各活动部位运动正常

各个润滑 根据各个不同设备不同要求进行 点润滑

日期 故障部位

故障内容

故障处理记录

操作担当

维正常 √ 异常 × 维修中 ⊿ )

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

气体喷嘴和气体分布环及各孔是否 正常无堵塞,气体喷嘴传感电缆是 否正常 冷却水的水位和水循环是否正常

4

循环水 水过滤器及管路是否堵塞

点检人: 序号

1 2 3

月份

科长确认:

焊接机器人点检表

文件编号:

所在班组:

班长确认: 点检 方法

目视 目视 目视 目视、 操作 目视 目视 目视 目视 目视 手接近 有风吹 感觉 操作 加油

点检 项目

电压表 气压表 CO2 360-420V 0.4-0.6MPa

点检内容

点检日期

0 2 3 4 5 6 7 8

5 6 7 8 9 10 11

压缩空气 空气过滤器清洁无堵塞 电缆 外包装胶管完好无破裂;电缆的弯 曲小于500毫米;接地电缆正常。

液压系统 系统无泄漏 送丝机构 送丝管道畅通,传送机构无严重磨损 冷却系统 开机后所有风扇正常工作 初始化 各活动部位运动正常

各个润滑 根据各个不同设备不同要求进行 点润滑

日期 故障部位

故障内容

故障处理记录

操作担当

维正常 √ 异常 × 维修中 ⊿ )

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

气体喷嘴和气体分布环及各孔是否 正常无堵塞,气体喷嘴传感电缆是 否正常 冷却水的水位和水循环是否正常

4

循环水 水过滤器及管路是否堵塞