埋地保温管道阴极保护有效性影响因素及技术现状

埋地管道阴极保护装置失效原因分析及建议

埋地管道阴极保护装置失效原因分析及建议摘要:随着国民经济快速发展,煤改气的推进,我国天然气用量与日俱增,而天然气的输送主要是管道运输,燃气管道的敷设数量和范围都有了较大的增长,其中有很大一部分管道是埋地钢质管道。

由于管道长期埋在地下,随着使用时间的增加,在土壤腐蚀、施工等因素影响下,因保护不到位产生腐蚀发生泄漏的可能性增大,如果未能及时发现,会导致天然气泄漏聚集后爆炸,使经济和社会效益遭受巨大损失。

对于埋地管道来讲,当前普遍选择阴极保护联合外防腐层的方法,因此阴极保护装置格外重要。

下面,文章就埋地管道阴极保护装置失效原因分析及建议展开论述。

关键词:埋地管道;阴极保护;装置失效;原因分析;对策建议引言由于埋地管道所面对的环境比较潮湿和复杂,因此需要采取合理的保护措施减少管道腐蚀。

阴极保护是当前埋地管道重要的防护措施,通过以不断促进阴极保护设施和设备管理质量的提升,彰显出管道保护的具体效益,将金属腐蚀问题尽可能的规避,促进管道应用期限的延长,提升管道运输的效率。

1阴极保护理论介绍1.1阴极保护系统原理“将负电流加到被保护的金属上,再由阴极极化将其从负电势变为稳定电势,可以起到抑制金属腐蚀的作用”。

这是一种叫做阴极保护的方法。

阴极保护是一种用于控制金属的电化学腐蚀防护。

采用阴极保护体系制成的电池,通过在阳极上进行氧化还原,可以抑制被保护的金属对阴极的侵蚀。

而阴极防护则是以电化学腐蚀为基础,发展起来的一种电化学防护技术。

在氯化钠溶液(或土壤)中,铁会在金属表面发生电化学腐蚀,而在镁阳极和外部电源的作用下,阴极保护装置可以在一定程度上改变上述反应。

这说明了不同的反应粒子与产物间的物质转移与转化。

但由于该阴极保护系统是通过牺牲阳极或外部电源来实现的,所以可以向该金属供给大量的电子(施加期望的负电流),由此使得该金属界面具有负电势,并能有效地抑制氧化反应。

在此情况下,通过采用牺牲阳极或外部电源,来达到阴极保护作用,起到抑制金属腐蚀的效果[1]。

接地导致埋地管道阴极保护失效的应对措施

接地导致埋地管道阴极保护失效的应对措施摘要:输气管道阴极保护系统投运行后,对管道进行了外腐蚀状况及防腐措施例行检测。

阴保系统作为地下管线最为行之有效的控制腐蚀方法之一,其系统的健康平稳运行对管道的本质安全输送非常重要。

因此,必须对管线沿途、各站、截断阀室的阴保发生的各类问题进行逐一摸排,并进行各项数据的检查和测试。

本文对接地导致埋地管道阴极保护失效的应对措施进行分析,以供参考。

关键词:管道阴极保护;问题;应对措施引言近年来,国内外管道建设加速,全球管道里程持续增加。

作为管道最常用的保护方法之一,强制电流阴极保护系统在管道外涂层泄漏点后为管道主体提供辅助防线,从而保护大多数长距离管道。

强制电流阴极保护技术通过直接通过直流电源向钢管提供保护电流,使管道实体极化为阴极,管道接地电位向负方向发展,从而在防腐层泄漏点抑制腐蚀,实现管道实体的保护。

1管道的阴极保护目前应用的管道大部分采用金属材料,在长时间的使用中会产生不同程度的腐蚀,特别是埋地管道的腐蚀最为严重,情况严重时会导致管道在局部上的穿孔从而影响油气的运输。

阴极保护是一种电化学防腐蚀方法,具体实施的方案分为牺牲阳极的阴极保护与强制电流(外加电源)阴极保护,根据实际的应用的结果发现强制电流阴极保护在方案的实施和防腐蚀的效果等方面都更好。

埋地管道的阴极保护结构原理,接电源正极的辅助阳极与接电源负极的被保护埋地管道构成一个保护回路,通过参比电极的电位反馈对电流输出进行调整进而达到保护埋地管道的目的。

大部分埋地油气管道采取阴极保护都可以有效地解决埋地管道的腐蚀问题。

2接地导致埋地管道的问题在输送期间管道的内部和输送物质直接碰触,输送的物质中不但有天然气,其中还含有二氧化碳、溶解氧、硫化氢、水合物等多种化学物质,在输送过程中通过温度、流动速度、压力的不断变化,输送物质极易出现某种程度上的改变,从而依附在管道的内部,进而导致较重的腐蚀现象。

其主要原因有:①在进行管道输送期间其拥有输送量多、不间断的输送、输送距离长等特性,再加上输送的过程中会产生较高的温度和压力,而恰恰就是这样的高温高压能够激活酸性气体中的动能和活性因子,因此使得管道内部的金属受到了更为严重的腐蚀。

埋地长输天然气管道阴极保护系统故障

埋地长输天然气管道阴极保护系统故障埋地长输天然气管道是一种重要的能源运输方式,由于地下环境的复杂性以及外界因素的干扰,难免会发生阴极保护系统故障。

阴极保护系统是一种常用的方法来保护管道免受腐蚀的影响,故障可能导致管道腐蚀加剧,甚至引发安全事故。

本文将从故障原因、检测方法和应急处理等方面进行介绍。

一、故障原因及类型1. 电源故障:阴极保护系统通常通过直流电源来提供电流,电源的故障可能包括电源设备故障、电源线路断电等。

当电源故障发生时,阴极保护系统无法正常工作,导致管道腐蚀加剧。

2. 地下环境变化:地下环境的变化也会导致阴极保护系统故障。

例如地下水位的变化、土壤含水量的改变等,都可能影响管道周围的电流分布情况,使阴极保护系统失效。

3. 管道维护不善:管道维护不善也是导致阴极保护系统故障的因素之一。

例如管道涂层破损、电缆接头松动等,都会影响阴极保护系统的正常运行。

二、检测方法为了及时发现阴极保护系统的故障,并及时采取措施修复,以下是常用的检测方法:1. 系统电流测量:通过对阴极保护系统的电流进行定期测量,可以判断系统是否正常工作。

如果电流明显降低或者突然变化,可能意味着阴极保护系统存在故障。

2. 电位测量:电位是指管道金属表面的电位与参比电极之间的电位差。

通过对管道各点电位的测量,可以判断阴极保护系统的工作状态。

当电位偏负时,可能存在阴极保护系统故障。

3. 符合性检查:通过对管道周围土壤的取样检测,可以确定土壤中是否存在阴极保护系统所需的物质。

阴极保护系统通常需要向土壤中注入一定量的阳极剂,如果土壤中的阳极剂浓度低于预期值,可能意味着阴极保护系统存在故障。

三、应急处理一旦发现阴极保护系统故障,应及时采取应急处理措施,以防止管道腐蚀加剧或引发安全事故。

以下是常见的应急处理措施:1. 定位故障点:首先要确定阴极保护系统的故障点,可以借助专用设备或者人工检测来实现。

2. 暂停电源供应:如果故障是由电源问题引起的,应立即暂停电源供应,防止进一步损坏。

埋地长输管道阴极保护问题及其对策分析

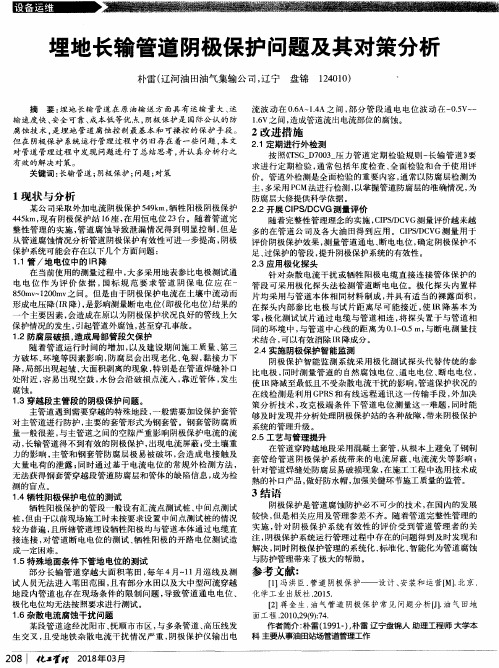

流 波 动 在 0.6A~1.4A之 间 ,部分 管 段 通 电 电位 波 动 在 -0.5V一 1.6V之 间 ,造成 管道流 出 电流部 位的腐蚀 。

针对 杂 散 电流干 扰 或牺 牲 阳极 电缆 直 接连 接管 体 保护 的 管 段 可采 用极 化 探头 法检 测管 道 断 电电位 。极化 探头 内置样 片均 采用 与管 道本 体 相 同材料 制 成 ,并具 有 适 当的 裸露 面 积 , 在 探头 内部 参 比 电极与 试 片 距离 尽 可能 接 近 ,使 IR降 基 本 为 零 ;极化 测试 试 片通 过 电缆 与管 道相 连 ,将 探 头 置于 与管 道 相 同的环 境 中 ,与 管道 中心 线 的距离 为 0.1 ̄0.5 m,与断 电测 量技 术结 合 ,可以有效 消除 IR降成分 。 2.4实施 阴极 保 护智 能监 测

埋地长输管道阴极保护 问题及其对策分析

朴 雷24010)

摘 要 :埋 地 长输 管道 在 原 油输送 方 面 具有 运输 量 大 、运 输速度 快 、安全 可 靠、成 本低 等优点 ,阴极 保 护是 国际公认 的 防 腐 蚀技 术 .是埋 地 管道 腐蚀控 制 最基 本 和 可操 控 的保 护 手段 。 但 在 阴极 保护 系统 运行 管理过程 中仍 旧存在 着一 些 问题 ,本文 对管道 管理过 程 中发现 问题进行 了总结思 考 ,并认真 分析 行之 有 效 的 解 决 对 策 。

随着 完整性 管理 理念 的实施 ,CIPS/DCVG测 量评价 越 来越 多的在 管 道 公司 及各 大 油 田得 到应 用 。CIPS/DCVG测量 用 于 评价 阴极 保护效 果 ,测量 管道通 电、断 电 电位 ,确 定 阴极保 护不 足 、过保 护的管 段 ,提升 阴极保 护系统 的有效性 。 2.3应 用极 化探 头

埋地长输天然气管道阴极保护系统故障

埋地长输天然气管道阴极保护系统故障近年来,随着能源需求的不断增长,天然气作为清洁能源的地位日益凸显。

为了保障天然气输送的安全可靠,埋地长输天然气管道阴极保护系统必不可少。

近期频繁发生的阴极保护系统故障引起了业内人士和社会公众的关注。

本文将就埋地长输天然气管道阴极保护系统故障的原因、影响和解决方案进行深入探讨。

1. 设备老化:随着使用年限的增长,阴极保护系统中的设备容易出现老化,影响系统的正常运行。

阴极保护电流源、阳极材料、引流装置等设备长期受到土壤腐蚀和外界环境影响,容易出现故障。

2. 设计缺陷:在阴极保护系统的设计阶段,如果设计不合理或者计算有误,可能导致系统故障。

阳极布设不均匀、引流效果不佳等设计问题,都有可能引发系统故障。

3. 施工质量:阴极保护系统在施工过程中,如果施工人员的技术水平不高或者操作不规范,可能导致设备安装不良、连接不严密等问题,进而引发系统故障。

4. 外部干扰:埋地长输天然气管道阴极保护系统易受到外部干扰,如施工机械作业、土地沉降、地震等因素,都可能对系统造成不利影响,增加系统故障的风险。

1. 安全隐患:阴极保护系统故障会导致管道的防腐保护失效,增加管道金属材料的腐蚀风险,从而对管道的安全稳定性造成严重威胁。

2. 生产损失:阴极保护系统故障会导致管道的正常运行受到影响,进而影响天然气输送的正常生产,给企业带来严重的经济损失。

3. 环境风险:阴极保护系统故障可能导致管道泄漏,进而造成地下水或土壤的污染,对周围环境造成危害。

1. 定期检测:加强对阴极保护系统的定期检查和监测,及时发现问题并进行处理,以防止故障的发生。

2. 设备维护:加强对阴极保护系统设备的维护保养工作,及时更换老化设备,确保系统的正常运行。

3. 加强培训:加强施工人员和维护工作人员的技术培训,提高其操作技能和管理水平,降低人为因素带来的故障风险。

4. 强化管道管理:建立健全的管道管理制度,加强对管道的日常维护和管理,保障管道的安全稳定运行。

关于城镇燃气埋地管道阴极保护的浅谈

关于城镇燃气埋地管道阴极保护的浅谈摘要:埋地管道的阴极保护技术是抑制管道腐蚀和延长管道寿命的一种有效手段。

可以使埋地管道免遭杂散电流、土壤的腐蚀,提高燃气管网的安全性、可靠性。

但我国阴极保护技术的发展相对落后,好多埋地管道还没有应用阴极保护技术,缺乏对阴极保护参数的选取,施工、检测等技术的研究。

本文结合笔者的工作经验及实例,讨论了阴极保护技术在施工、检测、效果等方面,通过合理的施工工艺,以达到最终的阴极保护效果。

关键词:城镇燃气埋地管道;阴极保护;阳极;引言:目前很多城市的天然埋地管道还没有应用阴极保护技术。

天然气埋地管道所处位置存在以下问题:管道较集中,支线多,系统复杂,地下综合管线分布集中,采用常规的阴极保护有一定的困难。

如果仅依靠传统的外涂层物理防护方法,已不能对埋地管道提供有效的保护,腐蚀现象也越来越严重。

而且对于城市天然气管道,处于城市人口密集区,同时受城市轨道交通、各种电力设施、综合管线开挖破坏的影响变得更为复杂,如果由于埋地管道腐蚀穿孔造成天然气泄漏,极易发生燃烧爆炸等重大事故,造成巨大的人员和财产损失,影响社会稳定。

阴极保护技术可以有效地对燃气管道的埋地管线实施保护,采用合理的阳极布设、均匀分配保护电流等方法,使被保护管道可以作为一个整体处于合理的保护电位范围内,达到保护的目的。

1实施埋地管道的阴极保护的原理1.1原理阴极保护是根据电化学腐蚀原理而发展的电化学保护技术。

通过向被保护体输送电子,使腐蚀电池中的阴极电位负移至阳极电位,两者电位相等,无推动力腐蚀电流为零。

金属物质在自然环境中发生腐蚀的顺序为:钾>钠>钙>镁>铝>锌>铁>铅(氢)>铜>汞>银>铂>金。

如下图由于被保护管道错综复杂,保护回路多,造成保护电流回路相互影响,同时又受外部杂散电流复杂多变的影响,要想达到良好的保护效果、减少对周边以及其他保护范围以外设施的影响,在施工、调试和投产后的运行阶段须持续的进行调整和优化。

埋地输油管道的阴极保护措施探析

埋地输油管道的阴极保护措施探析随着全球石油需求持续增长,输油管道作为石油运输的重要手段,发挥着举足轻重的作用。

埋地输油管道长期处于潮湿的环境中,容易受到腐蚀的侵害,从而造成管道的损坏和泄漏,给环境和人类造成巨大的危害。

为了保障输油管道的安全运行,阴极保护技术成为了不可或缺的重要手段之一。

阴极保护是一种通过在金属结构表面施加一定电流以抑制其电化学腐蚀的方法。

对于埋地输油管道来说,阴极保护可以有效地减缓或阻止管道的腐蚀,延长其使用寿命,保障输油的安全。

在本文中,将对埋地输油管道的阴极保护措施进行探析,包括阴极保护原理、常见的阴极保护方法和其应用效果以及存在的问题和发展趋势。

一、阴极保护原理阴极保护主要包括两种方法,即外加电流法和阳极保护法。

外加电流法是通过外部的电源将电流输入到金属结构中,使其处于阴极极化状态,从而达到保护金属的目的;而阳极保护法则是在金属结构周围埋设阳极,通过阳极的影响使金属结构处于阴极极化状态。

二、常见的阴极保护方法和应用效果在实际应用中,阴极保护技术已经成为了保护埋地输油管道的主要手段之一。

通过采用阴极保护技术,可以有效地减缓管道表面的腐蚀速度,延长其使用寿命,保障输油的安全。

阴极保护技术还可以减少管道的维护成本,提高管道的运行效率,为输油行业的发展做出了重要的贡献。

三、存在的问题和发展趋势尽管阴极保护技术在保护埋地输油管道方面发挥了重要作用,但在实际应用中仍然存在一些问题。

阴极保护系统的设计和施工需要具备一定的专业知识和技能,而一些施工单位在工程实施中缺乏相关经验和技术,导致阴极保护系统存在设计不合理、施工质量低劣等问题。

由于阴极保护系统需要长期稳定地工作,对设备和设施的要求较高,而一些地区的环境条件较为复杂,设备的维护和运行存在难度。

现有的阴极保护技术也存在一定的局限性,需要不断进行技术创新和改进。

未来,随着输油行业的发展和技术的进步,阴极保护技术将继续得到广泛应用,并不断进行技术改进和创新。

阴极保护技术的应用现状及相关问题探讨

阴极保护技术的应用现状及相关问题探讨摘要:目前阴极保护与涂层协同保护已经广泛应用于管道的腐蚀防护上。

防腐层作为管道防护的第一道防线,将管道与腐蚀性介质隔开,并且保护管道不受外力机械损伤;而当防腐层出现破损时,此时阴极保护作为第二道防线,保证管道破损处不受腐蚀影响。

阴极保护主要包括外加电流阴极保护和牺牲阳极阴极保护。

对于不同防腐层的管道来说,SY/T0036中指出了所需要的最小阴极保护电流密度:就目前应用广泛的3PE防腐层(1MΩ·m2)来说,金属管道保护需要的阴极保护电流密度小于10μA/m2,一方面,防腐层极大地减小了阴极保护系统的输出电流;另一方面,由于较高的防腐层电阻率,使得阴极保护电流更加均匀,能够保护更长的管道。

关键词:杂散电流干扰;下埋地管道;阴极保护引言阴极保护技术在长输管道中已获得广泛应用。

长输管道腐蚀防护采用防腐层加阴极保护系统的做法。

管道施工和运行中防腐层存在漏点损伤,阴极保护系统向管体施加保护电流,管-地电位产生负向极化,实现管体保护。

长输管道主要应用强制电流法,牺牲阳极法用于高寒特殊环境或提供辅助保护。

目前应用范围已从长输管道发展至油气站场、油库、燃气管网,形成区域性阴极保护技术。

随着计算机技术和数值模拟技术的发展,国内已开展阴极保护数值模拟技术在工程领域的实践研究。

1阴极保护的基本原理金属管道位于复杂的外部环境中,包括土壤、水和含水汽的气体等。

它们都含有电解质。

当一根金属管被埋在水下或海底时,它被大量的电解质包围,从而增加了金属管的电化学腐蚀。

在具体工作过程中,不仅需要用外部防腐材料处理金属管,还需要通过阴极保护消除电化学腐蚀。

一旦泄漏电流出现在外部环境中,金属导管就会被周围的电解质腐蚀,必须加以保护,以免泄漏。

电化学腐蚀可以分为一次电池腐蚀和电解腐蚀。

在前一种情况下,腐蚀原理是:电解溶液改变金属,形成原电池,出现腐蚀情况;而在后一种情况下,电解溶液中的金属受到周围泄漏电流的干扰,具有电解和腐蚀情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 5 保温管道地表电位测量示意图

1.4 其他因素 对于常用保温层材料,在防护层破损、地下水渗入

后,水自泡沫向内浸透,发生水解反应,产生酸性环境, 加速管道腐蚀[13]。而阴极保护的电渗效应驱动水向涂 层内渗透,导致水分迁移到比预期更远的位置,且缺陷 周围界面处涂层在阴极保护的作用下倾向于剥离[14]。 因此,管道外面的腐蚀介质会逐渐渗透到空隙内,而由 于防腐保温层的屏蔽作用,阴极保护电流不能到达更

摘要:从历史运行数据看,多数带有阴极保护的保温管道基本上投产运行 2~3 年便出现腐蚀穿孔 现象,通过现场调查和实验室模拟,证实保温管道的阴极保护有着很大的局限性。由基本理论出发, 从保温层对阴极保护电流的屏蔽、阴极保护准则、现场阴极保护电位测量、阴极保护电渗效应等方面 全面分析了影响保温管道阴极保护有效性的因素,指出保温管道在较高温度下运行时,应适当提高 阴极保护准则;保温管道的日常地表电位测量值不具代表性,应定期对管道的金属缺失状况进行检 测。在传统阴极保护技术的基础上,采用牺牲阳极保护方式 ( 且牺牲阳极安装在保温层内 ),在保温 层进水后可以对管道提供保护,亦可以使用固体电解质解决屏蔽效应,提高埋地保温管道阴极保护 的有效性。(图 5,表 1,参 16) 关键词:保温管道;阴极保护;屏蔽;准则 中图分类号:TE988 文献标识码:A doi:10.6047/j.issn.1000-8241.2015.06.002

Influence factors for effectiveness and current status of cathodic protection for buried insulated pipelines

LIU Zhijun1, DU Quanwei2, WANG Weibin1, ZHU Zidong1

表 1 不同温度和保护电位下钢管的腐蚀速率

温度/℃

95 80 65 50 25

腐蚀速率(/ mm · a-1)

保护电位 -850 mVCSE 保护电位 -1 427 mVCSE

14.03

3.46

14.16

2.48

4.70

2.22

4.57

50

1.76

0.13

577

1 阴极保护的影响因素

1.1 保温层对阴极保护的屏蔽 根据 GB/T 50538 的设计要求[1],保温管道(图 1)

聚乙烯防护层的体积电阻率大于 1×1014 Ω · m,聚氨 酯泡沫塑料的体积电阻率达到 1×108~1×1010 Ω · m。 防护层和保温层都是电绝缘性能良好的材料,且均有 一定厚度。与一般的管道防腐层结构相比,保温管道 的复合结构更易形成相对独立的封闭空间。

2 保温管道阴极保护技术现状

传统的阴极保护技术,不论是强制电流保护方式 还是牺牲阳极保护方式,都是通过土壤与管道形成电 流通道。对于保温管道,防护层和保温层的高电绝缘 性能,使土壤和管道之间难以形成电流通道,因而限制 了阴极保护的效果。目前,国内外采用以下方式或技 术对传统阴极保护技术加以改进,使其更好地发挥保 护作用。

虽然地下水的渗入可以形成阴极保护电流通道, 但是,常用的保温层材料电阻率非常高,甚至在被水浸 透的情况下,良好的电绝缘性能仍然会对阴极保护电 流产生屏蔽作用,因此,阴极保护电流只能对有限的缺 陷区域提供保护,此时的阴极保护类似于剥离涂层下 的阴极保护(图 3[7])。在这种情况下,远离水分进入的 位置将得不到有效的保护,管道的真实电位也会发生 正移[4]。因此,当保温管道的防腐保温层存在缺陷或 破损时,阴极保护不能为管道提供完全的保护。

远处的金属表面,导致管道腐蚀加剧。 Kim 等[12] 研究指出:管道运行温度为 80 ℃时需

要的阴极保护电位最负,这可能与水中溶解氧的含量 有关。当温度较高时,水中溶解氧的含量下降,而且水 分在高温下易于蒸发,因而导致管道表面更加倾向于 干燥。

总体而言,防腐保温层内的管道是一个相对独立、 封闭且复杂的腐蚀体系,各种因素之间的协同作用效 果尚无一致的结论。

1. Shenyang Longchang Pipeline Survey Center, Petrochina Pipeline Company, Shenyang, Liaoning, 110031; 2. Northeast Petroleum University, Daqing, Heilongjiang,163318

576

网络出版时间:2015-3-3 17:05:15 网络出版地址:/kcms/detail/13.1093.TE.20150303.1705.003.html

刘志军,等:埋地保温管道阴极保护有效性影响因素及技术现状

前瞻与综述

必要对保温管道阴极保护有效性的影响因素及技术现 状进行分析。

石化及城镇热力管道为了减少热量损失,提高经 济效益和节约能源,通常需要对管道进行防腐保温设 计。常用的保温层材料为硬质聚氨酯泡沫塑料,有“一 步法”和“管中管”两种成型工艺[1]。国内于 20 世纪 80 年代开始将硬质聚氨酯泡沫塑料防腐保温结构应 用于管道建设,并在中原-洛阳(1985 年)、沈阳-抚 顺(1987 年)、胶州-青岛(1988 年)、花土沟-格尔木

(1989 年)和大庆―哈尔滨(1999 年)等管道获得较大 规模的应用,同时全线采用外加电流阴极保护。保温 管道阴极保护的主要目的是在防腐保温层存在缺陷时 提供额外保护,但在实际运行中,上述管道基本在投产 运行 2~3 年开始出现腐蚀穿孔[2-3]。通过现场调查和 实验室模拟,发现保温管道的阴极保护并不能提供完 全有效的保护,存在非常大的局限性[3-6]。基于此,有

前瞻与综述

2015 年 6 月 第 34 卷 第 6 期

1.3 保温管道的阴极保护电位测试 利用地表参比法测量管道的阴极保护电位时,测

得的电位将是参比电极作用区域内管道金属表面的混 合电位(图 4[11])。对于保温管道这种类似于剥离涂层 下的阴极保护形式,测得的电位为参比电极和最近的 金属表面通道之间的读数,因此,显示的电位仅仅代表 最近的金属/电解质界面。当远离缺陷处有更多的裸 露金属表面存在时,电位测量值并不能代表这些远离 位置的实际状况(图 5[7])。在这种情况下,仅仅通过 地表电位测量技术来评价保温管道的阴极保护效果可 能不够全面。而目前流行的管地电位密间隔测试技术 (CIPS)则更加无法适用。

(1)采用牺牲阳极保护方式,且牺牲阳极安装在保 温层内,在保温层进水后即可对管道提供保护。在胶 青线(胶州-青岛石化管道)上使用瓦状锌阳极进行保 护[5],在 Rassoul 等的研究中使用直径 5 mm 的锌带以 缠绕或与管道并行的方式进行保护[15],均取得了很好 的效果。

超过 60 ℃时,电位准则应变更为 -950 mVCSE,极化值 准则应变更为 150~250 mV,也有研究者认为电位准 则应以 2 mV/℃进行负向偏移[11]。Kim 等[12]对埋地保 温管道的阴极保护准则进行试验研究,试验管段直径

为 700 mm,壁厚为 8.7 mm,管段中部为焊接处。通过 测试钢管不同温度下的极化曲线,发现在 80 ℃时所需 阴极保护电位最负,为 -1 350 mVSC(E -1 427 mVCSE)。 在给定阴极保护电位 -850 mVCSE 和 -1 427 mVCSE 条件下,测试不同温度下钢管的腐蚀速率(表 1),结果 表明:当温度高于 25 ℃时,-850 mVCSE 电位准则不再 适用,而需要更负的阴极保护电位来提供足够的保护。

前瞻与综述

2015 年 6 月 第 34 卷 第 6 期

文章编号:1000-8241(2015)06-0576-04

埋地保温管道阴极保护有效性影响因素及技术现状

刘志军1 杜全伟2 王维斌1 朱子东1

1. 中国石油管道公司沈阳龙昌管道检测中心,辽宁沈阳 110031;2. 东北石油大学,黑龙江大庆 163318

图 1 保温管道结构示意图

保温管道的阴极保护仅在钢管与土壤介质之间形 成电流通道时,即防腐保温的三层结构均有缺陷且连 通时才起作用。然而,正常情况下,由于三层结构均破 损且位置重合而造成的连通是比较少见的,但是,在补 口位置(图 2)则易因材质、施工质量和管道位移等因 素,使得补口的严密性和可靠性达不到要求,导致地下 水渗入,造成钢管与腐蚀介质直接接触。

图 2 防腐保温层补口结构示意图

图 3 保温管道缺陷处阴极保护作用形式示意图

1.2 保温管道的阴极保护准则 目前国内外常用的阴极保护准则[8-10]有-850 mVCSE

电位准则和 100 mV 极化值准则,但这些准则通常是 在室温(20~25 ℃)下被研究和验证的,当运行温度升 高时,可能就不再适用。多数研究者认为当运行温度

Abstract: Historical data shows that most of insulated pipelines with cathodic protection suffered from corrosion perforation basically in 2-3 years after they were put into operation. Through field investigation and laboratory simulation, it is confirmed that great limitations exist for the cathodic protection. Based on the basic theory, the factors influencing the effectiveness of cathodic protection are comprehensively analyzed from the aspects of shield of insulation to cathodic protection current, cathodic protection criteria, field measurements of cathodic protection potential and electro-osmotic effect of cathodic protection. It is pointed out that the cathodic protection criteria should be appropriately raised when the insulated pipeline is operating at higher temperature. The routine surface potential values of insulated pipeline are not representative and the metal loss of the pipeline should be detected at regular intervals. In addition to conventional cathodic protection technology, sacrificial anode protection is used and the sacrificial anode is installed in the insulation layer. Then, it can protect the pipes once water ingress in the insulation layer, or solid electrolyte can be used to solve the shielding effect, improving the effectiveness of cathodic protection for buried insulated pipelines. (5 Figures, 1 Table, 16 References) Key words: insulated pipeline, cathodic protection, shield, criteria