同方丝印不良8D改善报告

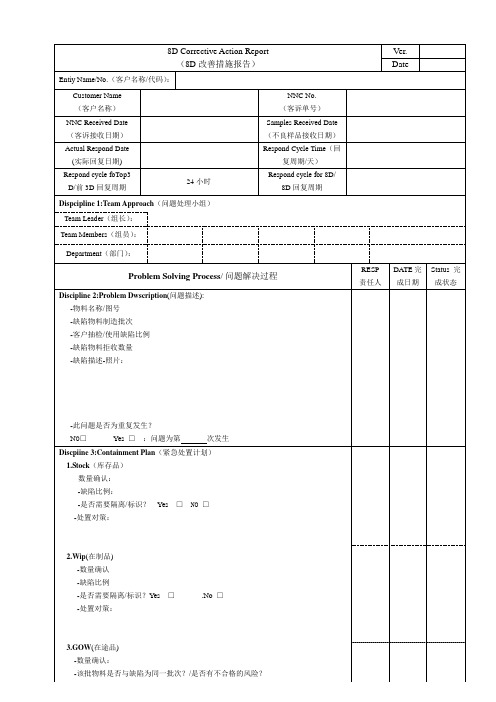

8D改善措施报告

2 .Action plan for similar problems:对类似的问题有改进措施

3.Action followup results:/改进措施跟踪结果:

Discilne 8:If the same problemhappenagain please describeyour reason(如果问题重复发生,请解释原因):

1.How to prevent recurrence?(如何防止再发生)

2. If the action has the risk to cause to the other problems?(改善措施是否会造成其它风险

□Yes□No

-Ifyes,please make action plan:(如果会造成其它问题,请制定改善计划)

Yes□No□

If No,please describ the results:/若改善结果不理想,请具体说明:

-Closed Status(结案状态) □ □

-Closed date(结案日期)

Prepared by(编制):Approved by(批准)

3.Ifneed to detect related process files?是否需要更新相关工艺文件

Yes□no□

-文件更新日期:文件执行日期:

-文件更新部分执行效果及确认/日期:

4.How to detect out?(怎样检查出此不良)

5.How to identify the improvement date?(何时生产的产品为改善后的产品?)

-客户退货品可:退回公司□客房本地报废□委托客户处理□

8D专项质量改善报告模板

8D专项质量改善报告(电源端子板滑丝的质量问题)拟制:审核:批准:日期:****有限公司D1、组建小组:控制器组于****年12月19日针对近一周工程柜在装配过程中出现9例电源端子接线时滑牙问题组建问题处理小组。

D2、问题描述:控制器组员工于****年12月12日—12月18日装配工程柜的过程中共出现9例电源端子接线时端子固定位置滑牙情况。

按每天15台的装配量,一周7天共装配105台,不良数9台,不良率8.5%。

D3、实施及确认暂时性的对策:1、查证装配柜机使用的电钻是否有扭力要求,扭力是否合适;2、查证接线时装配方式有无问题;3、调查接线端子物料是否有更换厂商或使用异常批次器件;4、立即调查生产过程,看生产过程是否出现改变。

D4、原因分析及验证要因首先对暂时性的对策的执行结果进行分析:1、经查证控制柜装配无电钻扭力要求,扭力调整随意性大有不合理扭力情况。

2、控制柜打钉及接线方式为常规状态,针对控制柜的装配方式有改进空间。

3、端子板上的接线端子都是由一家叫****公司提供,近期没接收过品质异常或让步接收的端子,也未更换品牌及厂家,但其质量情况不能确认。

4、调查生产过程,未发现与原来过程有明显区别。

对控制柜的装配过程进行综合分析,分别判断各自环节出现的可能性:基本装配流程为:标准柜前加工→装配标准柜→装配工程柜据查证,装配标准柜时和装配工程柜时都有螺钉打滑情况出现,装配标准柜工序打滑端子钉的数量少,多数打滑端子钉都出在装配工程柜工序。

针对在此过程中,端子板打滑的原因,进行了如下分析,见下图(图一):因果图【图一】哪些因素才是导致电源接线端子滑丝的要求?要因确认调查情况见表一:【表一】要因确认表序号原因分析调查情况是否要因1 装柜人员使用电钻时扭力随意性大;经查证,装配柜机的电钻无扭力要求,员工根据自己习惯的扭力进行作业,调节扭力大时容易导致接线端子滑丝;是2 员工质量意识差;出现多台电源端子滑丝时并未进行反馈;是3 装柜时不专注;有上班说话情况,不注意自己使用电钻的扭力,有导致端子滑丝的现象;是D5、制定永久对策:根据确定的要因,制定对策表如下:D6、执行及验证永久对策:针对上述要因,按对策表执行结果如下:1、工艺人员已确认好合适的装配扭力,所有电钻都已按要求调至9kgf且在扭力调整环上做好记号并完成对工程柜装配员工的宣导工作。

8D改善报告

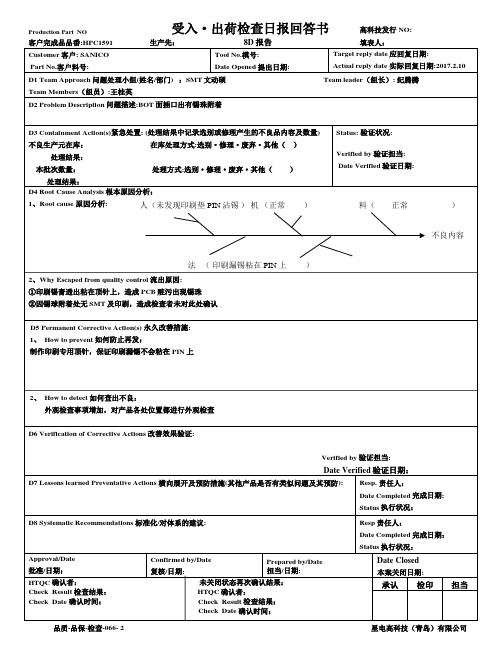

Production Part NO客户完成品品番:HPC1591 受入·出荷检查日报回答书生产先: 8D 报告 高科技发行NO: 填表人:Customer 客户: SANICO Part No.客户料号: Tool No.模号: Date Opened 提出日期:Target reply date 应回复日期:Actual reply date 实际回复日期:2017.2.10D1 Team Approach 问题处理小组(姓名/部门) :SMT 文动硕 Team leader (组长): 纪腾腾Team Members (组员):王桂英D2 Problem Description 问题描述:BOT 面插口出有锡珠附着D3 Containment Action(s)紧急处置: (处理结果中记录选别或修理产生的不良品内容及数量) 不良生产元在库: 在库处理方式:选别·修理·废弃·其他( ) 处理结果:本批次数量: 处理方式:选别·修理·废弃·其他( ) 处理结果:Status: 验证状况:Verified by 验证担当: Date Verified 验证日期:D4 Root Cause Analysis 根本原因分析: 1、Root cause 原因分析:2、Why Escaped from quality control 流出原因: ①印刷锡膏透出粘在顶针上,造成PCB 赃污出现锡珠 ②因锡球附着处无SMT 及印刷,造成检查者未对此处确认D5 Permanent Corrective Action(s) 永久改善措施: 1、 How to prevent 如何防止再发:制作印刷专用顶针,保证印刷漏锡不会粘在PIN 上2、 How to detect 如何查出不良:外观检查事项增加,对产品各处位置都进行外观检查D6 Verification of Corrective Actions 改善效果验证:Verified by 验证担当:Date Verified 验证日期:D7 Lessons learned Preventative Actions 横向展开及预防措施(其他产品是否有类似问题及其预防):Resp. 责任人:Date Completed 完成日期: Status 执行状况:D8 Systematic Recommendations 标准化/对体系的建议:Resp 责任人:Date Completed 完成日期: Status 执行状况:Approval/Date 批准/日期:Confirmed by/Date复核/日期:Prepared by/Date 担当/日期:Date Closed本案关闭日期:HTQC 确认者: 未关闭状态再次确认结果: Check Result 检查结果: HTQC 确认者:Check Date 确认时间: Check Result 检查结果: Check Date 确认时间:承认 检印担当品质-品保-检查-066- 2 星电高科技(青岛)有限公司人(未发现印刷垫PIN 沾锡 ) 机 (正常 ) 料( 正常 )法 ( 印刷漏锡粘在PIN 上 )环( )不良内容不良现象:锡球附着改善方案:增加印刷模具。

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

8D改善报告

善 措 施 報 告

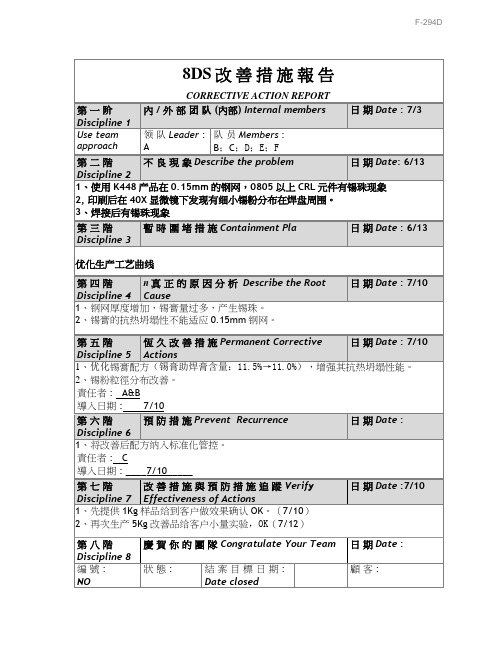

第一阶 Discipline 1 Use team approach CORRECTIVE ACTION REPORT 內 / 外 部 团 队 (內部) Internal members 领 队 Leader : 队 员 Members : A B;C;D;E;F 不 良 現 象 Describe the problem 日 期 Date : 7/3

优化生产工艺曲线 第四階 n 真 正 的 原 因 分 析 Describe the Root Discipline 4 Cause 1、钢网厚度增加,锡膏量过多,产生锡珠。 2、锡膏的抗热坍塌性不能适应 0.15mm 钢网。 日 期 Date : 7/10

第五階 恆 久 改 善 措 施 Permanent Corrective 日 期 Date : 7/10 Discipline 5 Actions 1、优化锡膏配方(锡膏助焊膏含量:11.5%→11.0%),增强其抗热坍塌性能。 2、锡粉粒徑分布改善。 責任者 : A&B 導入日期 : 7/10 第六階 預 防 措 施 Prevent Recurrence 日 期 Date : Discipline 6 1、将改善后配方纳入标准化管控。 責任者 : C 導入日期 : ____7/10_____ 第七階 改 善 措 施 與 預 防 措 施 追 蹤 Verify Discipline 7 Effectiveness of Actions 1、先提供 1Kg 样品给到客户做效果确认 OK。(7/10) 2、再次生产 5Kg 改善品给客户小量实验,OK(7/12) 第八階 Discipline 8 編號: NO 慶 賀 你 的 團 隊 Congratulate Your Team 狀態: 結案目標日期: Date closed 日 期 Date :7/10

外观不良8D报告

外观不良8D报告一、问题描述产品外观出现了不良现象,主要表现为颜色不均匀、刮痕、气泡等情况。

这些问题严重影响了产品质量,降低了产品的外观美观度和整体质量水平,给企业形象和市场竞争力带来了严重影响。

二、问题分析(1)颜色不均匀:可能是生产过程中,染色涂料的混合比例不准确或不均匀导致。

(2)刮痕:可能是在运输过程中,产品与其他物品摩擦导致。

(3)气泡:可能是在涂料施工过程中,没有进行适当的排气处理导致。

三、原因分析(1)颜色不均匀的原因:a.生产设备中染色涂料混合比例不准确或不均匀。

b.染色涂料的质量不达标,导致颜色不均匀。

c.生产过程中,对染色涂料的搅拌不足,使得颜色不均匀。

(2)刮痕的原因:a.在产品包装过程中,未采取合适的保护措施。

b.运输过程中,没有进行足够的防护,导致产品与其他物品发生摩擦。

c.运输工具的振动导致产品互相摩擦。

(3)气泡的原因:a.在涂料施工过程中,没有进行适当的排气处理。

b.生产设备或施工工具存在漏气现象。

c.产品表面存在物质粘附导致气泡形成。

四、纠正措施(1)颜色不均匀的纠正措施:a.加强生产设备的维护和保养,确保染色涂料混合比例准确。

b.严格控制染色涂料的质量,确保颜色均匀。

c.生产过程中加强对染色涂料的搅拌,确保颜色均匀。

(2)刮痕的纠正措施:a.在产品包装过程中,采取合适的保护措施,如使用海绵垫等。

b.在运输过程中,设置足够的防护,避免产品与其他物品发生摩擦。

c.选择合适的运输工具,减少运输振动。

(3)气泡的纠正措施:a.在涂料施工过程中,加强排气处理,确保涂料表面无气泡。

b.定期检查生产设备和施工工具,确保没有漏气现象。

c.减少产品表面的物质粘附,避免气泡形成。

五、预防措施(1)加强生产设备维护和保养,确保生产设备正常运行。

(2)建立严格的质量控制体系,确保产品质量稳定。

(3)加强员工培训,提高员工对外观问题的识别和解决能力。

(4)与供应商建立良好的合作关系,确保原材料的质量稳定。

同方丝印不良8D改善报告

主题Caption 遥控器丝印字体不良*13PCS.供应商Supplier深圳金星精密技术有限公司客户Customer 沈阳同方物料编号S/N845-052-03B05/SY14008金星报告编号编号:B-QC-S-007CAP001第几次RO1成立小组Form theTeam张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东问题描述Problem description(5W2H) 1.When发生时间:2014年04月23日2.Where地点: 沈阳同方3.Who当事人: 金星生产部/品质部4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

8D改善报告(填写案例)

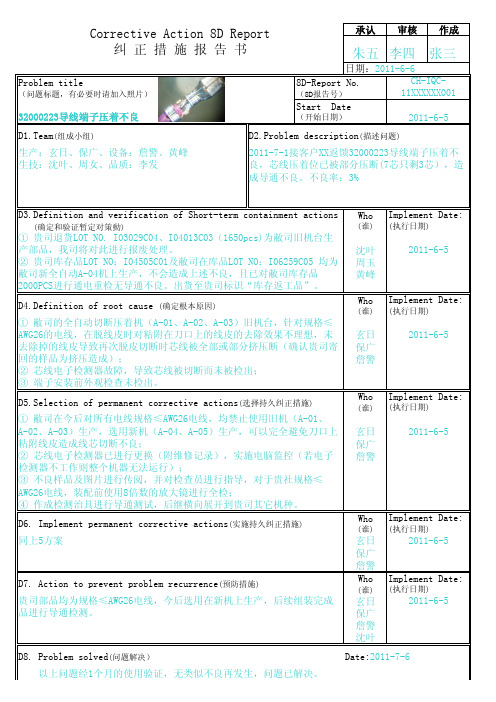

承认审核作成朱五李四张三Who(谁)沈叶周玉黄峰Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警沈叶① 敝司在今后对所有电线规格≤AWG26电线,均禁止使用旧机(A-01、A-02、A-03)生产,选用新机(A-04、A-05)生产,可以完全避免刀口上粘附线皮造成线芯切断不良;2011-6-5日期:2011-6-6Corrective Action 8D Report纠 正 措 施 报 告 书Problem title(问题标题,有必要时请加入照片)32000223导线端子压着不良8D-Report No.(8D报告号)Start Date(开始日期)CH-IQC-11XXXXXX0012011-6-5Implement Date:(执行日期)2011-6-5敝司新全自动A-04机上生产,不会造成上述不良,且已对敝司库存品Implement Date:(执行日期)2011-6-5 2000PCS进行通电重检无导通不良。

出货至贵司标识“库存返工品”。

① 敝司的全自动切断压着机(A-01、A-02、A-03)旧机台,针对规格≤回的样品为挤压造成);Implement Date:(执行日期)② 芯线电子检测器已进行更换(附维修记录),实施电脑监控(若电子检测器不工作则整个机器无法运行);③ 不良样品及图片进行传阅,并对检查员进行指导,对于贵社规格≤④ 作成检测治具进行导通测试,后继横向展开到贵司其它机种。

AWG26电线,装配前使用8倍数的放大镜进行全检;2011-6-5Implement Date:(执行日期)2011-6-5Implement Date:(执行日期)D7. Action to prevent problem recurrence(预防措施)贵司部品均为规格≤AWG26电线,今后选用在新机上生产,后续组装完成品进行导通检测。

生技:沈叶、周女、品质:李发良,芯线压着位已被部分压断(7芯只剩3芯),造D6. Implement permanent corrective actions(实施持久纠正措施)同上5方案成导通不良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主题Caption 遥控器丝印字体不良*13PCS.

供应商

Suppli

er

深圳金星精密技术有限公司

客户Customer 沈阳同方

物料编号

S/N

845-052-03B05/SY14008

金星报告编号

编号:

B-QC-S-007

CAP001

第几次

RO

1

成立小组

Form the

Team

张廷相、李冉、何奇祥、冯长庚、黄小燕,张家全,张昌南,张升东

问题描述Problem descriptio

n

(5W2H) 1.When发生时间:2014年04月23日

2.Where地点: 沈阳同方

3.Who当事人: 金星生产部/品质部

4.What问题主要内容: 同方客户在检验时发现遥控器不良(丝印字体模糊)占*13PCS.

5.Why为何发生:1.面壳材料丝印来料问题;2.生产落机时漏检导致不良品流入客户。

6.How现时状态:遥控器不良问题,已确认属实;客户要求派人返工并提供改善报告。

过渡措施Containmen t action 1.Implementation of the actions/措施实施:

1.培训生产线所有作业员,按照客户标准及作业标准书进行作业,IQPC进行巡检监督;发现不符合要求的工序立即纠正处理;

2.生产QC在全检时特别留意外观丝印不良问题,由原来的两人检查丝印现增加到3人全检在经QC全检合格后方可流入下一道工序。

3.OQC将此类问题列入重点管控项目,重点检验,杜绝不良品流入客户。

2.Verification of the actions/结果确认:对25/4日生产1000PCS品质部进行确认全检1000PCS没有发现丝印不良,以上效果确认有效,可按此规定执行。

Rootcause 根本原因(4M1E) 寻找真正原因/Root causes find out:

1.人(M):新进QC人员没有做重点培训,品质意识不足及QC漏检导致。

2.机(M);

3.料(M):机壳来料丝印不良,品质员没有严格把好关导致。

4.法(M): 管理员监管不到位人为疏忽导致。

5.环(E):

纠正措施Corrective action 1.Implementation of the actions/措施实施:

A、丝印问题,我们已召集生产/品质/供应商召开品质检讨会议,制定对策,要求IQC严格控制供应商来料品质,对供应商丝印来料连续5批进行加严检查,杜绝不良品流入生产线,定期召开供应商品质检讨会议,使其品质与本公司品质同步;B.IPQC对生产制程作重点管控丝印不良问题,要求生产线做好自检互检工作,同时加强IPOQC巡检力度由原来的一小时须经一次更正为30分钟巡检一次,C.OQC 将丝印问题列入重点检查项目,加严抽检,外观有原来的0.65更改为0.4收货水准;D.加强供应商管理,控制来料品质。

2.Verification of the actions/结果确认:对25/04日生产的成品进行确认结果措施效果有效。

控制Control 纠正方案固化:按以上纠正措施执行.

1.加强作业员的培训教育,将不良品进行现场培训宣导,提高全员品质意识。

2.管理员现场巡查控制,有问题马上制止,IPQC加严重点工位的管控;

3.OQC将此类丝印问题列为重

点检查控制项目。

深圳金星精密技术有限公司

预防措施

Preventive

action

预防措施:

1.控制供应商来料品质,要求生产线做好自检互检工作;

2.IPQC加严生产制程的品质管控。

3.OQC将外观缺

陷列入重点管理。

闭环

Close

out

闭环(结果、经验的交流与确认)

处理者:张升东李冉审批:张廷相 2014.04.15

客户工程师

确认

Skyworth

Engineer to

confirm

确认员:审核:

领导批示

leadership

Instructio

ns

签名:日期:。