车间危险源识别表

危险源识别评价表(工程部)

操作动火作业时,火苗外溅,烫伤人员 烫伤

现有控制措施 易燃易爆品特殊管理、放置 佩戴口罩

定时检查

定时检查 禁止穿拖鞋 佩戴耳塞 机台运转中禁止开盖 规范作业 规范作业,佩戴手套 佩戴口罩 定时检查 定时检查 激光加盖防护盖,禁止开盖 规范作业 加强安全意识培训,规范操作

等级 备注 A C

C

C C C C C C C C C C A B

工伤

安装防护装置

C

21 工程部 机修室 砂轮机

加工工件时灰尘伤害到眼睛,引起眼睛失 明

工伤

佩戴防护用品

C

物理性 运动物危害

22

加工工件时沙轮片侧面加工造成沙轮片破 裂引起工伤

工伤

规范作业

C

23

行为性 操作不当

漏电保护器失效造成人员触电漏电定期检查C Nhomakorabea24

电线老化、破损引起漏电造成人员触电 漏电

更换电线

16

物理性 运动物危害

人员未经培训上岗操作导致工伤事故

工伤

培训

C

17

机修室

加工时多人在工作台边可能导致工伤

工伤

规范作业

C

18

车床 行为性 操作不当

机台漏电、接地不良、绝缘老化引起操作 人员可能触电

触电

巡检

C

19

电危害

加工工件、马达运转的噪声引起听力下降 听力下降

日常控制

B

物理性

20

噪声

加工工件时沙轮片破裂所造成打到人身 体,造成工伤

加工时多人在工作台边可能导致工伤

工伤

规范作业

C

钻床 行为性 操作不当

39

机台漏电、接地不良、绝缘老化引起操作 人员可能触电

PE车间危险源风险识别2019.9.12

按照公司安全红线处罚。疏导安慰有情绪

员工,对疲劳员工、带病员工准假休息。

落实“一班三检”中班前首检,做好日常

蓝蓝

维护保养,发现异常及时报告班组长(安 全员),再上报部门及公司尽快修复,确 保设备、人、物料、器具运行符合安全要

作业岗位不 得有阻碍物

班组长、班组安全员 的每班班前检查。

求。

蓝

蓝

按钮标识齐全、清晰; 每班测试急停开关。

车间管理人员每月至 少进行“反三违”检 查一次,对违规行为 进行处罚。班长、班 组安全员班中巡查监 督。每班一次次。

班长、班组安全员班 中巡查监督,每班一 次,对岗位人员点检 进行监督。

风险源

序

号

设备 设施

活动/步骤

导致风险的原因

风险事件

风险

结果

可能性

设备设施 状况

伤害 经济

人的 有害 暴露

风 险 等

时,必须停机。牵引作

蓝

黄

业时,控制台二牵开关 打到“二牵停止”,启 动气动开关,双辊张 开,膜从双辊之间穿引

作业人员站位在机台两侧地面。不得将手 伸到分切刀架刀刃下部空间。班长、班组 安全员班中巡查监督。

。严禁设备运转中穿引

薄膜。

1、卷曲牵引准备时,

必须将“左、右卷曲停

止”控制开关打到停止

13

左、右卷 曲装置收 卷

电击、触电、 火灾

黄

蓝蓝蓝

(1)不按照步骤关闭电

源,带负荷关开电源产生

电弧光,或不完全பைடு நூலகம்闭电

配电 19 柜1-

7号

配电柜检 修

源;(2)因2-7号控制柜 无总进线开关,且进线端 电击、触电、 子安装在柜底部,检修 火灾 时,即使断开柜内所有的

危险源辨识评价表(液压系统检修车间)

危险源辨识评价表(液压系统检修车间)本文档旨在识别和评估液压系统检修车间中的危险源,以确保员工和设备的安全。

以下是根据危险源的种类进行分类和分析的主要内容:1. 机械设备危险源1.1. 动力设备- 锅炉、压缩机、发电机等设备存在高温、高压等潜在危险,请注意火源和漏电等安全问题。

- 需要定期检查设备的使用状况,并修复或更换有缺陷的部件。

1.2. 机械传动系统- 驱动带、传动链、齿轮、联轴器等部件可能出现断裂、松动等情况,请确保设备的平稳运行。

- 转动部件应进行有效的防护措施,避免人身伤害。

1.3. 升降装置- 升降平台、升降机等设备存在意外坠落、失稳等风险,请确保设备的可靠性和稳定性。

- 操作人员需经过专门培训,严格遵守操作规程。

2. 液压系统危险源2.1. 液压缸和液压站- 液压缸的活塞杆可能由于磨损、过载等原因断裂,请确保液压缸及杆部的定期检查和保养工作。

- 液压站的泵、阀门等组件存在泄漏、缺陷等问题,请及时修理或更换。

2.2. 液压油气体2.2.1. 液压油- 液压油具有易燃、易爆的特性,请做好防火和防爆措施。

- 定期清洗和更换液压油,避免油质变质引发危险。

2.2.2. 液压气体- 液压系统中的气体压力过高可能导致系统爆破,请确保气体压力稳定并具备相应的安全防护措施。

- 员工应接受相关培训,熟悉操作规程,避免操作失误。

3. 作业环境危险源3.1. 噪音和振动- 液压系统检修车间存在噪音和振动,请配备适当的防护设备,确保员工的听力和健康。

3.2. 有害气体和粉尘- 液压系统检修车间可能存在有害气体和粉尘,请加强通风和防护设施的管理,确保员工的安全和健康。

以上只是对液压系统检修车间的部分危险源进行的辨识和评价,具体情况还需根据实际情况进行补充和完善。

各部门应严格执行相关管理规定,确保车间的安全和顺利运行。

- 编制人:[Your Name]- 日期:[Date]。

机加工车间危险源识别

活动内容

物的状态 人的行为 人的行为 安全管理

物的状态

危险源 描 述

机床电器箱柜线路不符合要求

设备维修未切断电源或未采取有 效防护措施

设备维修时配合不当

机床照明未采用安全电压或利用 床身载流导电

金切机床限位、联锁等安全保护 装置无效

系统名称

实训金属切 削机床

活动内容

危险源 描 述

物的状态

金切机床夹具卡具松动,防脱落 装置缺陷

金切机床操作手柄、开关失灵

设备维修未采取有效防护措施或 误操作

系统名称

实训金属切 削机床

活动内容

危险源 描 述

物的状态

未正确穿戴劳动防护用品和正 确使用工具

人的行为

隔着运转、传动部位传递或拿 取物品

人的行为 机床运转时打开机箱或防护罩

人的行为

不用专用工具夹装工件,用手 拿或嘴吹

系统名称

实训金属切 削机床

人的行为

操作时带手套、围巾或敞开衣服

环境因素

工作时高速旋转的钻头、飞溅的 铁屑伤人

人的行为

夹装工件不稳固

人的行为

切削时,手接近切削面

系统名称

活动内容

危险源 描 述

物的状态

刀具的锁紧装置出现故障

物的状态

脚踏板护板出现损坏

实பைடு நூலகம்金属切削机床

物的状态 机床卡盘的锁紧装置出现故障

物的状态

电器柜主电源无挡板

物的状态 现场设备的安全操作规程缺失

金切机床PE连接失效或缺损、电 源线老化破损

在机床头、小刀架、床面上放置 工、量具或其他东西

系统名称

实训金属切 削机床

活动内容

物的状态 物的状态 人的行为 物的状态 物的状态

《工作场所危险源识别与控制措施一览表》

XXX工程工作场所危险源辨识与控制措施一览表工程名称: XXX工程编制:时间:监理机构:广东国信工程监理有限公司危险源确定和划分方法危险源是指一个系统中具有潜在能量和物质,释放危险的、可造成人员伤害、财产损失或环境破坏的、在一定的触发因素作用下可转化为事故的部位、区域、场所、空间、岗位、设备及其位置。

危险因素:指能对人造成伤亡或对物造成突发性损害的因素。

有害因素:指能影响人的身体健康,导致疾病,或对物造成慢性损害的因素。

危险、有害因素的辨识:是确定危险、有害因素的存在及其大小的过程,通常两者通称为危险有害因素。

有以下重大后果的可以确定为重大危险源:①可能导致一次事故造成死亡3人及以上,或直接经济损失50万元及以上后果的危险源;②可能导致一次事故造成严重社会影响(如爆炸、多人急性中毒、需要社会救助的重大火灾)及其他严重损失(如环境破坏)的危险源;③可能造成一次坍塌事故死亡3人及以上,或价值损失50万元及以上危险建(构)筑物。

确定重大危险源,主要依据有两条:其一是GB 18218-2000《重大危险源辨识》中所列物质的临界量;其二是可能导致一次事故死亡3人及以上或直接经济损失50万元及以上后果的,均可确定为重大危险源。

一般危险源:除重大危险源外的危险源。

危险、有害因素分为如下20类参照《企业职工伤亡事故分类标准》(GB6441-1986),综合考虑起因物、引起事故的诱导性原因、致害物、伤害方式等,可将危险、有害因素分为如下20类。

(1)物体打击:指物体在重力或其它外力的作用下产生运动,打击人体,造成人身伤亡事故,不包括因机械设备、车辆、起重机械、坍塌等引发的物体打击。

(2)车辆伤害:指企业机动车辆在行驶中引起的人体坠落和物体倒塌、下落、挤压伤亡事故,不包括起重设备提升、牵引车辆和车辆停驶时发生的事故。

(3)机械伤害:指机械设备运动(静止)部件、工具、加工件直接与人体接触引起的夹击、碰撞、剪切、卷入、绞、碾、割、刺等伤害,不包括车辆、起重机械引起的机械伤害。

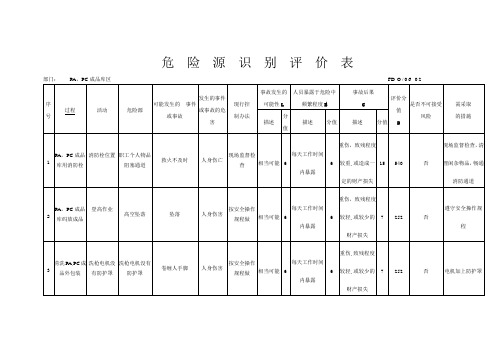

危险源识别评价表及重大危险源清单

危险源识别评价表

部门:PA,PC成品库区FD O/06-02

编制:审核: 年月日

危险源识别评价表部门:一车间:制氧,造气,锅炉FD O/04-02

编制:审核: 年月日

危险源识别评价表

部门:二车间:水解,配酸,PA合成FD O/06—02

编制:审核:年月日

危险源识别评价表

部门:三车间PA,PC精馏;PC合成

FD O/06-02

编制:

审核 : 年 月 日

危险源识别评价表

部门: 四车间:磷酸氢钙 FD O /06-02

编制:审核: 年月日

危险源识别评价表

部门:CPC车间:精馏,合成FD O/06-02

编制:审核:年月日

危险源识别评价表

部门:办公、宿舍、食堂、澡堂FD O/04—02

编制:审核:年月日

重大危险源清单

FD O/06-08

编制:审核:年月日。

钣金车间危险源识别、风险评价记录

对辨识出的危(wei )险源不能直接判断的,用下列表达式评价风险大小: D=L×E×C式中 L----事故发生的可能性 E----暴露于危(wei )险环境的频繁程度 C----发生亊故产生的后果分数值发生亊故产生的后果E 值 暴露于危(w e i )险环境的频繁程度10 连续暴露6 每天工作时间内暴露 3 毎周一次暴露 2 每月一次暴露1 每年几次暴露 (计算财产损失取 1) 0.5 非常罕见地暴露说明:工作场所内 24 小时工作,算“连续暴露”;8 小时内暴 露多次的,算“每天工作时间内暴露”风险值 D 危(wei )险程度 风险等级 D ≥320 极其危(wei )险,不能继续作业 5 160≤D <320 高度危(wei )险,要即将整改 4 70≤D <160 显著危(wei )险,需要整改 3 20≤D <70 普通危(wei )险,需要整改 2 D <20 稍有危(wei )险,可以接受 1事故发生的可能性彻底可以预料 相当可能 可能,但不时常 可能性小,彻底意外 很不可能 极不可能实际不可能伤亡人数大灾难,许多人死亡 灾难,数人死亡 非常严重,一人死亡 严重,重伤 较重,轻伤引人注目,需要救护经济损失(万元) ≥5030≤D <50 10≤D <30 4≤D <10 2≤D <41≤D <2C 值100 40 15 7 3 10 6 3 1 0.5 0.2 L 值0.11工作任务:冲压工序NO: 区域/工艺流程:序号1 2 3 4 5 6 7工作步骤用电安全劳保用品佩戴健康状态设备点检、润滑物料周转模具安装、模具调试危(wei)险源或者潜在事件未经电器专业人员许可,私自在电力路线上乱拉、乱扯路线。

不穿戴劳保用品上岗可能造成意外伤害员工带病、酒后或者伴有过激情绪上岗可能造成意外事故不做易造成设备磨损周转小车载料超高、超重存在危险紧固螺栓失效,人员受伤操作不当造成模具损坏可能的事故、后果易导致火灾、电击、公司财物损失,甚至造成人员伤亡划伤、弧光灼伤、噪音、粉尘等对人体的伤害人员终身残废、死亡设备故障,经济损失轻伤、材料损坏、报废人员轻伤,经济损失经济损失判别依据DDDDDDD作业条件危(wei)险性评价(LEC)法L1111111E6626666C77153373D42423018184218风险等级2221121是否为重大风险改进或者控制措施1、晨会上宣贯;2、车间现场严格检查,严禁私拉电线;3、安排电工进行巡检。

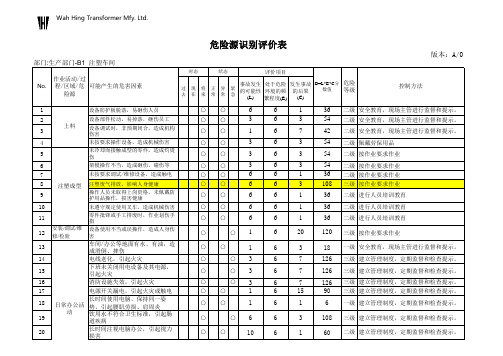

危险源识别评价表(注塑车间)OK

100

100 三级 定期检查、点检并进行培训教育

拟制:

审核:

批准:

※危险性分值(D): 即考量作业的危险程度,分为:一级: ≤稍有危险,可以接受;二级: 20—70一般危险,需要注意;三级: 70—160显著危险,需要整改; 四级: 160—320高度危险,要立即整改;五级: ≥320极其危险,不能继续作业。 ※确定三级(D≥70分)及以上的,即识别为重要危险源。

○○

1

6

7

42 二级 安全教育,现场主管进行监督和提示。 Nhomakorabea○○

3

6

3

54 二级 佩戴劳保用品

○○

3

6

3

54 二级 按作业要求作业

○○

3

6

3

54 二级 按作业要求作业

○○

6

6

1

36 二级 按作业要求作业

○○

6

6

3

108 三级 按作业要求作业

○○

6

6

1

36 二级 进行人员培训教育

○○

6

6

1

36 二级 进行人员培训教育

24

设备操作不当设备或漏电引起火 用电活动 灾

25

线路老化、短路引起火灾

○○

1

○○

1

○

○6

○○

1

○○

1

3

6

18 一级 建立管理制度,定期监督和检查提示。

1

3

3 一级 建立管理制度,定期监督和检查提示。

6

3

108 三级 建立管理制度,定期监督和检查提示。

2

40

80 三级 定期检查、点检并进行培训教育

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活动

装配

电芯

跌落伤脚

轻微伤害

可接受风险

员工经培训后应严格执行操作规程

一般伤害

C

严重伤害

4

活动

装配

电芯短路伤手

轻微伤害

可接受风险

员工经培训后应严格执行操作规程

一般伤害

C

严重伤害

5

活动

装配

地上有异物

摔倒

轻微伤害

可接受风险

增加员工安全意识,保持室内清洁防止摔伤

一般伤害

C

严重伤害

6

活动

装配

箱体

跌落伤脚

轻微伤害

电源装配二车间新增设备危险源辨识登记表GY.LD/ZH01

序号

产品、活动、服务

部门、工序/地点

因素

后果

可能性

重要性评价

备注

极不可能

可能

极可能

1

活动

绝缘

壁纸刀

刀片伤手

轻微伤害

可接受风险

配备护具防护

一般伤害

C

严重伤害

2

活动

大线加工

断线钳子

伤手

轻微伤害

可接受风险

员工经培训后应严格执行操作规程

一般伤害

C

严重伤害

可接受风险

员工经培训后应严格执行操作规程

一般伤害

C

严重伤害