热轧带钢表面质量检测系统的工程设计与实践

热轧带钢无损检测技术及应用研究

热轧带钢无损检测技术及应用研究热轧带钢是制作钢铁制品的重要材料,广泛应用于建筑、船舶、汽车、机器等领域。

但是,随着对产品质量要求的不断提高,对热轧带钢的材料性能、缺陷控制等方面也提出了更高的要求。

因此,如何确保热轧带钢的质量和可靠性成为了不可忽视的问题。

在这个过程中,无损检测技术成为了最主要的手段。

无损检测技术是指用于检测物体内部缺陷、杂质或损伤等信息而无需破坏物体的一种检测方法。

热轧带钢无损检测技术能够识别产品中的材料性能和缺陷,控制生产过程并提高产品质量,具有很重要的意义。

1. 常用的热轧带钢无损检测技术1.1 磁粉探伤技术磁粉探伤技术是一种基于磁场变化的检测方法。

在热轧带钢的表面或内部施加磁场,通过观察磁场分布的变化,可以检测出裂纹、气孔、夹杂物等缺陷。

这种技术使用方便,成本较低,但是对检测人员的要求较高,同时只能检测轻微程度的缺陷。

1.2 超声波检测技术超声波检测技术是指利用声波在物体中传递时的反射、衍射、折射等特性来检测材料中的缺陷。

这种技术可以检测深度较大的缺陷,同时检测的范围也比较广泛。

但是,对于材料的稳定性要求较高,且受到材料表面状态的限制。

1.3 X射线检测技术X射线检测技术是指利用X射线穿透物体并形成自身影响的图像来检测材料的缺陷。

这种技术通常配备专业的X射线发射器和接收器,准确性较高,可以检测比较小的缺陷,但是成本较高,同时也需要对辐射进行有效的处理。

2. 热轧带钢无损检测技术的应用研究热轧带钢无损检测技术是在生产过程中发挥重要作用的技术之一。

目前,该技术在国内已有比较广泛的应用,随着市场需求的不断提高,其应用范围也在不断扩大。

2.1 提高产品质量热轧带钢的材料性能和缺陷对产品质量和可靠性有很大的影响。

通过无损检测技术可以查找材料中的缺陷,提前发现可能存在的问题,从而及时加以处理,确保产品的质量和可靠性。

2.2 节约成本无损检测技术可以较早地发现可能存在的问题,防止生产中出现质量问题,并进行相应的调整和纠正,减少生产线下的报废率。

带钢表面质量检测系统

带钢表面质量检测系统(无锡创视新科技有限公司李军)用于板材带材表面质量实时检测,表面质量等级判定及缺陷智能分析,最高速度支持40m/s随着冶金工业轧制工艺水平的提高,客户对各类型带材表面的要求越来越苛刻。

表面质量已成为直接决定带材产品价格乃至各企业竞争的重要指标。

另一方面,传统的人工目视检测方式存在很多缺点。

如无法适应高速机组,检测细小的表面缺陷效率低下且容易造成检测人员眼睛疲劳,无法长时间有效的始终如一的检测整个材料表面,已经无法满足现代化生产的需要。

基于机器视觉自动在线表面质量检测仪用于表面质量检测,使冶金带钢的生产管理者彻底摆脱了无法全面掌握产品表面质量的状态。

无锡创视新科技有限公司有限公司是专业从事机器视觉智能化自动检测设备开发、设计、生产于一体的高科技企业,公司自主研发设计的MVC表面质量检测仪目前已有数百家表面质量视觉检测设备行业运行成功案例。

公司拥有强大的技术团队,具有丰富的行业应用经验,为客户提供全面、完善的服务。

MVC表面检测仪具有多项独有技术发明专利,帮助用户高效、快速、精确的完成检测工作。

目前表面质量检测仪已经广泛应用于钢铁、有色金属、造纸、塑料、玻璃、无纺布等行业的表面质量检测。

冷轧带钢表面质量检测是在机器视觉和我们专用核心技术的海量高速并行处理单元的基础上研制的,它充分利用了当前最先进的图像采集设备和图像处理算法。

主要包括图像的获取和图像数据处理。

【图像获取】图像的获取与光源以及摄像机安装位置有关,光源采用高亮度的专用LED 光源,摄像机采用高速、高灵敏度的线阵摄像机,安装位置与光源发出的光成一定角度,当钢板表面没有【核心技术】高速超高分辨率数字图像采集技术:采用世界先进的加拿大DALSA超高速高分辨率工业线阵CCD的专用传感器,最快速度帧频率为100K。

实时高速数字图像提取和处理技术:采用我们自有核心技术的基于DSP和CPLD技术的并行图像提取技术数字图像识别技术:运用视觉技术进行图像预处理、数字图像分割、可视特征提取,并通过高通,带通噪声滤波、指数变换图像增强技术、边缘检测、直方图变换、纹理和形状对比等手段,最终对缺陷进行判定。

带钢表面缺陷检测方法研究

摄像 机, 在轧制速度为5 n 时 能 众 / 摄取到带钢表面最小 s 尺寸为 0r x. 的 .n o5 s l l n I 微 小 缺陷; 在对图 像处 理相关技术 进行研究的基础上, 设计和测试了图 像平滑降噪、

图像边缘检测和图像数学形态学操 作各阶段所使用的技术 , 更适合带钢表面缺陷图

像的处理 和特征的 提取; 讨论和提取的特征量及 选用的 人工神 经网 络分类器对带 钢 表面缺陷 的分类更 加有效。 在研制开发的带钢表 面缺陷检测 装置 上通过实验对该方 法 进行了 试验研究, 表明此方法可以 结果 有效的 检测出带 钢常 见的 表面缺陷, 平均 检出率为9% 1 。 该检测 颖、 结构简单, 方法新 设备 能满足大部分 带钢生产线的 表面缺陷检测要 求, 具有较高的 推广应用 价值。 由于带 钢表面缺陷种类 繁多, 下一步研究工作 建议

斗 』 . . ‘ . J

s d 田d eep , c i tt e Pasn r i r ue e, h h U e t i ldvo da o n oh m l i P c o e iln w i  ̄ d le c rg e d l o e s q rl l c s i n l

m s t te a r etco; e u s x c d t S t a d us氏朋d e r l o o u f h f t e x al Fa r et t b h y e r i se r e us r l n t e r ey e s me s a c 山 bc.r aa n e o h be hs t a t me o o i ae a fao, e ak 0 g f nt r a e nc e o s h PP t o wk s on e t h fn g c s c n d l l i t s ii 山 y、 se c l o P沁 s gdfc laeo uf e恤 s e s P A d t e v fi l f 代 e i e t m g fsr c a i et s n es a e r tl t ; n h i e s u o ePrl w s 田i ot h t epr e a d i . e shso l l n Xe l m a i t le a cl l t n d e u 诫t h xei n l e c T r e m i ve h e u hw s

热轧带钢表面在线检测系统应用分析

【 f 仃缺 陷 进 识 别 分 析 ,包 括 缺 陷 的 ) 1 f 、人小 及 图 像 每 缺 陷 形成 独的 缺 m 顺, 、 相应 缺陷项可 查看卡 ¨ 缺陷放 大I 皇 1 ; 选 择 动念 缺 陷 罔像 爪 } J 、 』 ,・ I 『 行 绉 俐 的 所仃 缺 陷 冈片 。带 钢 所 的 缺 陷 分 ( 包括 I

S t r i p S u r f a c e

L I Xi a n ,C HE N Xi a o l o n g , NI NG Gu a n g s h u a n g 2

,

( T e c h n i q u e C e n t e r ,H o t — r o l l e d S t i r p Mi l l z )

仃

后 异 ,利 用 这 种 筹 设 汁 &i ( I 缺 陷榆 洲

j i J J 斡: 法 ,使 系统 能 迅速 进 i 常 规 缺 陷 的 伶

{ I J ! I j ; j 外 , 系统 ・ 叮 通 过 人 神 l 叫络 建 、 : 系统 ,通 过训 练 收 集 小 厂 缺 样 小 。 离愉…牢 亏 识 别率 缺陷 分析 功能 2 , 太愉 系统 甜 : 钠 铆:

面缺陷 区域 与无 缺陷 区域对光 反射 不 同 ,如 ,

一

些有色缺 陷 ( 压入氧化铁皮 、夹杂 、各 种斑

痕 等)对光 的吸收 比较多 ,其反射光 的光 强相 应较弱 ,而一些三维缺陷 ( 辊 印、划伤 、边 裂 等)对入射光形成散射 ,反射 的光强亦弱 。摄

像机采集到反射光 的光强通过灰度 图像反 映出

2 0 1 7 年第 5 期

柳

钢 科 技

4 3

热轧带钢表面在线检测系统应用分析

热轧带钢表面在线自动检测系统

热轧带钢表面在线自动检测系统(摘自中国金属学会网张树堂、周积智综述)对热轧带钢表面缺陷在线进行检测和分级的光学系统,在德国的百视泰(Parsytec)公司研制成功并应用于欧洲和美国的连轧机和CSP生产线上取得良好效果。

该系统是目前世界上唯一能对高速运动的热轧带钢表面缺陷进行在线自动检测和分级的系统。

ParsytecHTS-2W建立在100%软件工具基础上,它与标准PC硬件及频闪氙照明的录像机相结合,可根据表面缺陷的类型和严重程度,以及在带钢上的位置,对所有缺陷进行分级记录,可完全替代人工目测,防止目测的主观性和漏判,客观地对缺陷进行评估,不再依赖于专业人员的技能,并可提供对整个热轧带钢表面的准确鉴定以及完整的记录。

系统由三个主要部分组成:(1)影像传感系统。

在工业标准录像机基础上,采用两个频闪氙闪光灯,保证红热带钢上的缺陷清晰可见。

这些装置安装在仪表房中,录像头一般距热带钢0.8~2.0m,以避免强热辐射和被带钢碰坏。

用一排录像机捕获整个带钢表面,录像机数取决于带钢宽度和所要求的清晰度。

为了在有效范围内能够捕获整个带钢表面而无任何遗漏,录像机视场可在横幅方向上重叠。

清晰度是按所要检测的最小缺陷尺寸设计的。

如果在较后阶段要求更高清晰度,则可再增设几台录像机和PC机。

(2)检验用计算机。

包括几台pentiumPC的高性能系统执行软件,对每台录像机的所有影像进行分析和检测异常,缺陷的类型和严重程度通过比较缺陷数据库中的相似缺陷特性的方法来进行分级。

对特定带钢相同级别的缺陷可作聚类分析,将若干个小缺陷归并成一个大面积缺陷,如氧化铁皮。

还可采用频率分析,来识别造成重复缺陷的轧辊。

缺陷分级系统冷轧宽带钢轧机发展的新势头。

目前美国等发达国家,不仅大力推进薄(中厚)板坯连铸连轧生产线的建设,生产低成本薄规格的热轧宽带钢,同时还加速建设和改造冷轧宽带钢轧机,扩大冷轧宽带钢和涂镀层板等高附加值产品在钢材生产中的比例,据统计,近年来热轧板带转化为冷轧宽带钢和涂镀层板的比例不断提高,美国已达90.7%,日本为81.5%,欧盟为76.2%,表明了国际上钢材生产结构调整动向的一个方面。

表面质量检测系统的应用

保 存 缺 陷 的 信 息 , 且 保存 缺 陷 的 图像 。 而 由于需 要 保 存 的数 据 量 非 常大 , 系 统 采 用 了 一 个 海 量 存 储 器 ( s Soa e 本 Mas trg Unt , 由 5 8 0 的 磁 盘 阵列 组 成 , 测 量 到 的 缺 陷 的 i 即 ) 组 0G 所 历 史 数 据 均 保存 在 这 个 海 量存 储 器 中 。 通过 控 制 台可 以观 察 到缺 陷 的 在线 检 测 结果 , 了解 当前 带 卷 的 表 面 质 量 情 况 , 并 且 也 可 以调 出 缺 陷 的 历 史 数 据 进 行分 析 。缺 陷 的 检 测 结 果 可 以根 据 用 户 的需 要 生 成 检 测 报 表 , 可 打 印 。 并

关陷 线扫 描 质 量 撞 钟

不 锈 钢 分 公 司 18 7 0热 轧 装 备 的 自动 化 控 制 水 平 在 国 内 外 处 于先 进地 位 , 了提 高 产 品 质 量 , 司 采用 了 以线 扫 为 公

描 为 主 要 技 术 的 C GNE 公 司 的 S rV e 表 面 检 测 系 O X mat iw

2 2 系统 原 理 .

在 高 速 运 行 的带 钢 上 下 表 面分 别 安 装 配 对 的 线 光 源 和 摄 像 头 ( 据 带 钢 宽 度 不 同摄 像 头 数 量 不 同 )相 对 于 带 钢 根 , 表 面 的 安 装 角度 有 多种 方 式 , 数 依 照 反 射 原 理 布 置。 。 多 线 光 源 照 射 带 钢 表 面 形 成 1条 光 带 , 着 带 钢 的 运 动 , 阵 随 线 C D 摄 像 头 按设 定 的扫 描 频 率 每 次 采 集 1 线 图像 。在 表 C 条 面 没 有 异 常 的情 况 下 , 扫 描 图 像 信 号 的 灰 度 值 在 设 定 的 线 阈值 范 围 内 , 检 测 到 缺 陷位 置 时 , 常 部 分 的 灰度 值 会 超 当 异 过 设 定 的 阈值 范 围 , 样 就 认 为 检 测 到 了可 疑 的 目标 ( 能 这 可 是 缺 陷) 然 后 保 存 此 线 图 像 并 继 续 类 似 的 检测 过 程 , 到 1 , 直 个 连 续 缺 陷 结 束 会 把 线 图 像 组 合 形 成 缺 陷 部分 的 面 图像 。 采 集 到 图 像 后 , 统 进 一 步 进 行 图像 分 割 。 到感 兴 趣 系 得 区 域 ( OI 。 每 个 R , 统 会计 算 其 大 量特 征 值 作 为后 R )对 oI系 续 分 类 器 运算 的输 入 。 征 提 取 之 后 , 特 每个 目标 都 会 进 入 分 类 器 进 行 运 算 。 mat Jw 的 分 类 器 分 为 多 个 步 骤 进 行 。 S rV e 首 先 对 于 特 征 非 常 清 晰 , 于 与 其 他 缺 陷 分 开 的缺 陷 可 以通 易 过 手 工 输 入 分 类 规 则 , 其 在 未 进 入 自动 分 类 器 之前 进 行 将 预分 类 。 他 的 缺 陷 目标 会 进 入 学 习 型 自动 分 类 器 , 中采 其 其 用 了 多种 分类 技 术 , 括 基 于 规 则 、 于 统 计 和 基 于 支 持 向 包 基 量 机 的 分 类 器 技 术 。经 自动 分 类 器 后 , 陷 基 本 都 会 被 分 缺 类 , 了 一些 缺 陷 的 特 征 无 法 落 人 任 何 一 种 已知 缺 陷 的 特 除 征 空 间 内 , 些 缺 陷被 归为 未 分 类 缺 陷 。在 自动分 类 之 后 , 这 用 户 还 可 以对 结 果 施 加 基 于 现 场 经 验 的 后 分 类 规 则对 分 类

热轧带钢表面缺陷在线检测方法研究

热轧带钢表面缺陷在线检测方法研究摘要:热轧带钢拥有抗腐蚀和高韧性的优点,且便于机加工,因此成为钢铁行业的重要产品之一,已被广泛应用在车船、机械、建筑、桥梁等行业。

据报道二十一世纪初期,我国建成投产的热连轧生产线近百余条,产能已逾两亿吨,中国已迈入钢铁产量大国行列。

近年来,热轧行业需求逐步朝着厚度低于2mm甚至1.2mm的薄带钢发展,同时下游行业产品质量的不断提高要求热轧带钢的品质不断提升。

然而,热轧带钢生产过程中,由于上游工序中的设备和来料等综合原因,经常导致表面存在压入异物、辊印、刮痕、裂纹、氧化皮、麻点、边裂等质量缺陷。

为了保证带钢的质量,我国钢厂的技术引进、技改和创新从以往的聚焦在轧机、辊道等生产设备上,逐步的转向热轧带钢的表面缺陷检测和品质控制技术上来。

因此文章重点就热轧带钢表面缺陷在线检测方法进行研究。

关键词:热轧带钢;表面缺陷;在线检测随着现代建筑和车船等制造业的蓬勃发展,带钢生产领域的工艺和技术持续升级,行业规模也随之迈向新的台阶。

热轧带钢作为钢铁行业的重要产品之一,其轧制过程一直聚集着不断完善的高新技术。

努力提高生产效率的同时,保证热轧带钢的高品质,对推动我国钢铁行业做大做强的现代化进程有着举足轻重的作用。

然而,在热轧带钢工艺流程和品质控制方面仍然存在技术问题,最大的技术难题是目前的缺陷检测设备的实时性无法满足热轧生产线的快速生产节奏,因此,成品带钢中仍然存在由于原料和上游工艺等原因导致的诸如辊印、划痕、夹渣等表面缺陷。

热轧带钢表面缺陷在线检测的主要任务是提出高效率的缺陷识别算法,然后采用经济有效的方法实现对带钢表面缺陷的识别和定位,并保证整个识别过程的实时性。

一、热轧带钢表面典型缺陷热轧带钢的表面缺陷形态各异、成因复杂。

轧制钢板材料分为结构钢、低碳钢、焊瓶钢等,不同材料的表面特性亦不同。

根据缺陷外貌特点可分为点缺陷、线缺陷和面缺陷;根据发生的频度可以分为周期性缺陷和无规律缺陷;根据缺陷产生原因,又可分为工艺缺陷、材料缺陷和损伤缺陷。

基于深度学习的热轧钢带表面缺陷检测方法

HI 论文基于深度学习的热轧钢带表面缺陷检测方法**基金项目:广州市科技计划珠江科技新星专题项目 (201806010128);广州市科技计划现代产业技术专题项目 (201802010021) o陈建强1刘明宇彳符秦沈2姚卓荣1(1.广州沧恒自动控制科技有限公司2.广东工业大学机电工程学院)摘要:针对人工检测热轧钢带表面缺陷错漏率高的现状,提出基于深度学习的热轧钢带表面缺陷检测方法。

根据检测精度和速度的要求,采用深度学习SSD 网络作为改进算法框架,并利用交叉特征融合的方法增强低层特征图的语义信息,从而提高热轧钢带表面缺陷的识别率。

实验表明:改进后的CroSSD 网络对热轧钢带表面小尺 寸缺陷检测的mAP 值达到73.7,速度达到40帧/s,相比SSD 网络有更好的效果,且满足实时检测的需求。

关键词:深度学习;CNN ;缺陷检测;特征融合;SSD0引言热轧钢带作为制造业的重要原材料,其质量直接 影响产品的质量和性能[1]。

但热轧钢带生产工艺复杂, 且对生产环境要求较高,易因机械、人为或环境的影响而产生缺陷3]。

目前,热轧钢带表面缺陷的检测方法有无损检测和基于机器视觉的检测等孔但无损检测可检测的缺陷类型有限;基于图像处理的识别方法适应性较差,难以满足不同条件表面缺陷图像识别的 要求[5利因此,设计检测精度高、速度快的热轧钢带 表面缺陷检测方法尤为重要【I目前,基于深度学习的目标检测取得较大进展同,主要包括2类:1)先提取先验框,再对先验框进行 分类,该类检测算法主要有R-CNN, FastR-CNN,和Faster R-CNN 等田1]; 2)采用回归的思想,将定位 和分类同时进行,该类检测算法主要有YOLO 和SSD 等gm 。

YOLO 算法检测速度较之前的网络有大幅提升,但对小物体识别正确率较低网。

SSD 网络在快速 的基础上,优化了小目标检测,正确率得到提高。

本 文将SSD 深度学习网络应用到热轧钢带表面缺陷检 测。

热轧带钢表面质量控制措施研究

185管理及其他M anagement and other热轧带钢表面质量控制措施研究李 堃(唐钢卷板事业部营销服务中心,河北 唐山 063000)摘 要:随着钢铁行业竞争的加剧,如何节约成本,减少原料引起的生产质量问题,提高生产效率,成为一个重要深题。

通过对热轧板带轧机轧钢过程中出现的一系列常见的质量问题进行分析,发现原因,提出解决问题的有效措施和办法,对提高热轧带钢产品质量,提高生产效率,降低成本有重要的意义。

本文经过多次分析和调研各种相关资料,并反复试验,对几种常见影响热轧带钢表面质量的缺陷提出了相应的控制方法。

关键词:热轧带钢;表面质量;缺陷;提出;控制方法中图分类号:TG174.4 文献标识码:A 文章编号:11-5004(2019)02-0185-2收稿日期:2019-02作者简介:李堃,男,辽宁朝阳人,生于1989年,工程师,本科,硕士 研究方向:产销结合。

热轧带钢是一种半成品,主要用于冷轧、焊管和冷弯型钢等的深加工。

不同的深加工工艺对带钢实物质量的要求也不同。

如冷弯工艺对带钢的表面划伤和裂纹特别敏感,特别是耐候钢对钢带表面的划伤和裂纹缺陷要求严格;而光亮带对麻面缺陷要求严格。

但目前受生产工艺技术、设备装备水平等的限制,钢带表面质量的控制仍是当前带钢行业的面临的一个主要质量难题。

随着我国轧钢技术的不断自主研发及应用,国内热轧生产工艺取得明显进展,热轧带钢质量缺陷的相关措施越来越完善。

热轧带钢质量要求主要有:一版指标包括平直度、成品规格、尺寸、凸度等所允许的偏差,卷形缺陷包括镰刀弯、塔型、楔型、局部高点等偏差值,带钢内部和表面缺陷要求包括擦划伤、折叠、气泡、夹杂、表面洁净度、铁皮压入、带钢边缘折边破损以及带钢表面辊印压痕等,还有带头带尾精度指标及几何尺寸要求。

现结合西生产实际,对几种常见影响热轧带钢表面质量的缺陷(产生的原因进行了分析,并提出了相应的控制方法。

1 几种常见影响热轧带钢表面质量的缺陷及控制方法(1)麻面产生的原因:①氧化铁皮压入。

热轧带钢生产线及设备的设计论文

热轧带钢生产线及设备的设计论文热轧带钢是一种重要的金属材料,广泛应用于汽车制造、机械制造、建筑等领域。

为了提高带钢的质量和生产效率,热轧带钢生产线的设计和设备选择至关重要。

本文将从线材预处理、热轧工艺、冷却控制、卷取整平等方面对热轧带钢生产线及设备进行设计。

首先,线材预处理是热轧带钢生产线的第一步,该工艺主要包括除锈、清洗、切割等工序。

为了保证带钢的表面质量,预处理设备应选择高效、耐磨、易维护的设备,并且定期对设备进行检修和保养,以确保设备的正常运行。

其次,热轧工艺是热轧带钢生产线的核心工艺,通过热轧设备对预处理后的线材进行加热、轧制和加工。

这里需要选择高效、能耗低、产能高的热轧设备,以满足大规模生产的需求。

同时,为了保证带钢的尺寸精度和表面质量,需要采用先进的辊道设计和轧辊质量控制技术。

冷却控制是热轧带钢生产线的关键工艺之一,通过冷却设备对热轧后的带钢进行快速冷却,以控制带钢的组织结构和性能。

这里需要选择高效、稳定、可调节的冷却设备,并且根据带钢的规格和要求,合理设计冷却工艺参数,确保带钢的质量和性能。

最后,卷取整平是热轧带钢生产线的最后一道工序,通过卷取整平设备对带钢进行整平、切边和卷取,以满足市场需求。

这里需要选择高精度、快速可靠的卷取整平设备,并且根据市场需求和产品规格,合理设计设备工艺参数,确保产品的尺寸精度和表面质量。

综上所述,热轧带钢生产线及设备的设计需要充分考虑线材预处理、热轧工艺、冷却控制、卷取整平等因素,选择合适的设备和工艺参数,以保障带钢的质量和生产效率。

希望本文的研究能够对热轧带钢生产线的设计和设备选择提供一定的指导和参考。

热轧带钢生产线及设备的设计需要综合考虑多个因素,包括原材料质量、生产工艺、设备性能和工艺参数等。

在原材料的选择上,需要考虑钢种的适用性、含碳量和成分均匀性,以确保带钢的机械性能和化学成分符合要求。

在生产工艺方面,需要根据原材料的性能和要求,合理设计热轧工艺、冷却控制和整平工艺,以保证带钢的尺寸精度和表面质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2005年第6期宝 钢 技 术热轧带钢表面质量检测系统的工程设计与实践刘 钟1,吴 杰1,张 华2(1.上海宝钢工程技术有限公司,上海 201900;2.宝钢股份公司,上海 200941) 摘要:由于受工艺条件、生产环境的制约,热轧带钢表面缺陷识别一直是困扰生产厂提高产品质量和生产率,减少用户质量异议的瓶颈问题。

文章介绍了热轧带钢表面质量检测系统的原理与构成,并介绍了宝钢热轧厂两条生产线的带钢表面质量检测装置及其配套设施的工程设计。

关键词:热轧带钢;表面检测;缺陷;识别中图分类号:TP216 文献标识码:B 文章编号:1008-0716(2005)06-0057-05D esi gn and Practi ce of the Hot Str i p Surface Qua lity I n specti on Syste mL I U Zhong1 WU J ie1 ZHAN G H ua2(1.Shangha i Baosteel Eng i n eer i n g&Equ i p m en t Co.,L td,Shangha i201900,Ch i n a;2.Baoshan I ron&Steel Co.,L td.,Shangha i200941,Ch i n a) Abstract:The online recogniti on of the surface defects of a full coil of hot stri p has al w ays been a“bottleneck”p r oble m which puzzles manufacturers in i m p r ove ment of their p r oduct quality,in2 crease of p r oductivity and decrease of comp laints about p r oduct quality fr om cust omers due t o re2 strains of technol ogical conditi ons and p r oducti on envir on ment.The p rinci p le and compositi on of the hot stri p surface ins pecti on syste m are intr oduced,t ogether with hot stri p surface ins pecti on devicesf or t w o p r oducti on lines of Baosteel B ranch Hot Rolling Plant,and the engineering design f or auxilia2ry facilities.Key W ords:hot stri p,surface ins pecti on,defect,recogniti on1 前言热轧带钢表面质量检测通常只对带钢尾部一段采用目视检查方式。

一般情况下,从卷取机下线的热卷,通过检查线的开卷机打开带钢尾部,切取一段钢板,在输出辊道上人工检查带钢上下表面质量,如发现连续性质量缺陷则采取相应措施。

这种只对带钢尾部很短的一段区域进行表面质量抽检的检测方式,不能及时反映带钢表面质量的全貌,给下道工序生产带来困难,造成用户质量异议。

另外,由于缺乏有效的带钢表面质量检测手段,无法提供轧辊更换优化指导,不能进行准确的产品质量等级判定,造成不必要的产品降级。

与冷轧线和镀锌线相比,热轧线上进行带钢表面质刘 钟 博士 1968年生 1997年毕业于西北大学 现从事工业自动化专业 电话 66786678-2144量在线检测并非容易,因为其环境更为恶劣,主要表现为:带钢温度高,辐射热量大;表面状态复杂,缺陷类型多;下表面检测受辊缝宽度制约;轧制过程中水滴、灰尘影响缺陷识别;轧制速度变化大;带钢浪形和中心位置不断变化。

尽管如此,源于生产的需求,近年来国内外一些研究机构都致力于热轧带钢表面质量在线检测系统的研制,并成功推出各自的产品。

以VA I SI A S为代表的线扫描摄像机检测系统和以Parsy2 tec为代表的面扫描摄像机检测系统都已在热轧线上成功应用。

由于面扫描摄像机检测系统能克服带钢上下抖动和左右摆动给检测带来的影响,因此热轧带钢表面质量检测一般采用面扫描摄像技术,但相应设备安装难度大,投资较高。

宝钢分公司热轧厂为了保证热轧产品表面质量,满足下道工序生产和市场对高质量产品的需75宝 钢 技 术2005年第6期求,经调研比较,于2003年,在2050mm 热轧线上安装了一套Parsytec 公司的带钢表面质量在线检测装置,取得了良好的使用效果。

2004年又在1580mm 热轧成功投入运行一套带钢表面质量检测装置,为热轧厂产品质量控制提供了高效的控制手段。

两套带钢表面检测装置的核心设备由Parsytec 公司提供,系统总体设计及其配套辅助设施的设计由宝钢工程技术公司承担。

本文介绍了Parsytec 带钢表面质量在线检测装置的设计及工程实践。

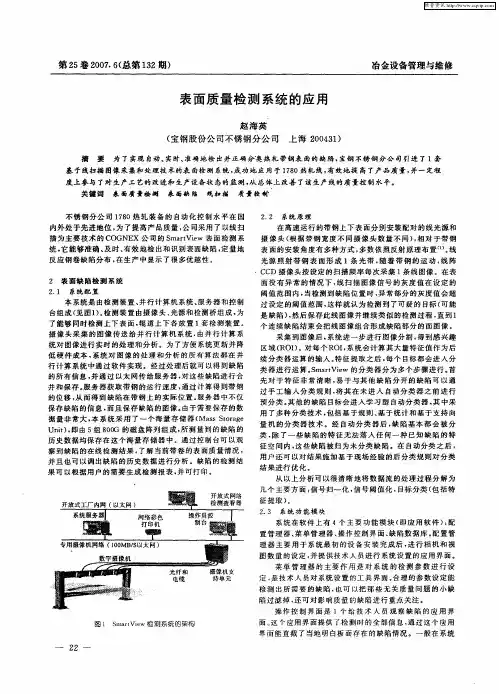

2 表面检测系统原理与构成Parsytec 公司的带钢表面质量在线检测装置采用CCD 高速摄像系统,其主要设备包括上、下表面检测单元,图像数据转换单元,图像数据处理单元,图像数据记录单元,网络设备,配电系统,操作终端,系统调整终端,打印设备及开发维护设备,辅助设备等。

表面检测系统见图1。

图1 表面检测系统图Fig .1 Fl owchart of the surface ins pecti on syste m 表面检测系统通过设置在热轧辊道上、下方的面扫描CCD 高速摄像系统,将移动带钢表面质量数据输入图像处理系统。

如遇带钢表面质量异常时,系统进入缺陷识别程序。

通过采用图像处理和模式识别技术,自动识别带钢上、下表面缺陷,并按照系统定义的分类,将缺陷归类至其所属类型,根据其严重程度,采取不同的报警措施。

检测系统可在多台终端上显示和记录带钢的缺陷图像和数据。

表面检测系统通过热轧基础自动化系统和过程计算机系统,获取带钢的代码、状态、钢种、速度、宽度和长度等数据,结合表面质量检测结果,最终形成每卷带钢完整的质量信息。

3 表面检测系统工程设计3.1 检测系统硬件系统上、下表面检测单元各包含若干摄像头和频闪照明灯。

热轧带钢表面检测采用“明场”照明方式,即摄像头安装位置处于照明光线的反射光路上。

相对检测中心线来说,频闪灯安装在迎着带钢速度的方向,摄像头安装在带钢速度的同向。

摄像头的数量是由待检测带钢横向的最大宽度决定的。

检测系统在带钢宽度上的分辨率为500μm ,每幅图像为768Pixel ×240L ine 。

对于1#热轧线和2#热轧线,带钢最大宽度为1900mm 和1450mm ,表面检测单元分别选用6个和5个摄像头,可以覆盖的带钢宽度分别为768×0.5×6=2304mm 和768×0.5×5=1920mm ,考虑图像重叠的情况(为了保证检测到带钢全貌,每相邻两幅图像都有重叠),即使在轧制极限宽度带钢时,仍然能检测到带钢全貌。

考虑到检测系统应反映热轧带钢的最终质量状况,选择将系统安装在热轧层流冷却系统与卷取机之间,并为上、下表面检测装置分别设置测量小房。

3.2 检测系统辅助设施为了满足检测设备安装需求,需要新建或配85刘 钟等 热轧带钢表面质量检测系统的工程设计与实践套改造一些轧线上相关的设备,主要包括用于检测设备安装的上、下测量小房及上测量小房防撞框架,带钢导向翻板装置和保护翻板装置,压缩空气吹扫装置及内冷辊道的改造等内容。

上、下表面测量小房为钢结构框架。

上测量小房横跨在卷取机前辊道上(1580mm 热轧小房尺寸为长10m ×宽3m ×高2.75m ,2050mm 热轧小房尺寸为长9.4m ×宽4m ×高3m ),小房底部设防撞框架,其基础与小房完全分开,堆钢时可有效避免对测量小房内检测设备的冲击。

另外,为了便于上测量小房下方的辊道检修,在防撞框架上安装了检修葫芦,可方便地将辊道移出。

带钢扫描图像的横向分辨率与带钢宽度和摄像头的数量有关,纵向分辨率与带钢速度和辊缝宽度有关。

1580mm 热轧带钢最大宽度为1450mm ,2050mm 热轧带钢最大宽度为1900mm ,在分辨率达1.0mm (带钢轧制方向)×0.5mm (横向)时,分别采用上、下表面各设置5个和6个摄像头,并通过调整摄像头与带钢的距离来满足这一分辨率的要求。

在带钢轧制方向,两条轧线上都拆除一根辊子保证辊缝宽度,以便下表面检测有足够的检测视区。

1580mm 热轧和2050mm 热轧分别可以提供300mm 和340mm 的检测视区。

为了使带钢能够顺利通过拆除了一根辊子的辊道段,在设计中考虑设置带钢导向翻板装置。

根据带钢位置自动翻转成水平或垂直状态(检测位置)。

另外,为了防止辊道检修时杂物损伤下表面检测设备,在下表面检测小房顶部设置保护翻板装置。

由于检测系统安装在层流冷却系统之后,外冷辊道冷却水及层流冷却系统冷却水的存在直接影响缺陷识别效果,故通过设置内冷辊道、压缩空气吹扫装置和轴流风机去除水雾带来的不利影响。

下表面检测环境更为恶劣,系统采用单独风机吹扫,每个摄像头都自带风机吹扫管道和冷凝水导流管道,以保证检测系统不受外部环境因素干扰。

热轧带钢表面质量在线检测系统辅助设施示意图如图2。

1为上表面测量小房;2为下表面测量小房;3为导向翻板装置;4为保护翻板装置;5为防撞框架;6为手动行车;7为内冷辊道;8为压缩空气吹扫装置;9为轴流风机;10为热金属检测器。

图2 检测系统辅助设施示意图Fig .2 Sketch of the access orial facility of the ins pecti on syste m3.3 检测系统电气控制检测系统除了对检测设备状态、系统启动等进行检测与控制外,还需要对带钢导向翻板装置、空气吹扫装置等进行自动控制。

对于带钢保护翻95宝 钢 技 术2005年第6期板装置,由于只是在热轧设备检修时才有翻板状态的改变,所以用1只二位五通电磁阀和1只气缸驱动,采用现场操作方式,通过现场操作箱来控制。

导向翻板用1只二位五通电磁阀和2只并联的气缸驱动,根据带钢位置自动翻转成水平或垂直状态。

利用在导向翻板后的热金属检测器信号控制翻板动作。

当带钢通过检测位置时,检测器发出的ON信号作为导向翻板的控制信号,ON的上沿控制导向翻板翻下,ON的下沿控制导向翻板复位。