各种加工工时计算软件

常用机加工工时成本计算表

VC-2MS

2

0.015

/

1.5

/

0.02

/

0.02

/

9900

SC7-702-00136S

VC-4MC

4

0.012

/

2.0

/

0.02

/

0.02

/

7600

SC7-702-00137S

VC-4MC

4

0.02

/

2.5

/

0.03

/

0.03

/

6000

SC7-702-00138S

VC-4MC

4

0.025

/

3.0

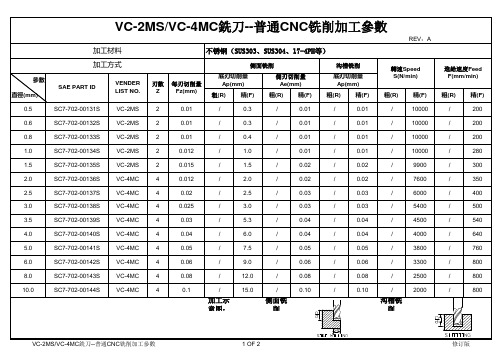

VC-2MS/VC-4MC銑刀--普通CNC铣削加工參數

2 OF 2

0 修订版

粗(R) / / / / / / / / / / / / / /

精(F) 200 200 200 280 300 350 400 500 540 640 760 800 800 800

VC-2MS/VC-4MC銑刀--普通CNC铣削加工參數

1 OF 2

0 修订版

參數 直徑(mm)

0.5 0.6 0.8 1.0 1.5 2.0 2.5 3.0 3.5 4.0 5.0 6.0 8.0 10.0

/

10000

SC7-702-00132S

VC-2MS

2

0.01

/

0.3

/

0.01

/

0.01

/

10000

SC7-702-00133S

VC-2MS

2

0.01

/

0.4

/

0.01

/

0.01

/

机加工工时定额定义及计算DOC

机加工工时定额定义及计算背景机加工是指通过数控机床对金属、塑料等材料进行切削、钻孔、铣削等形状加工的过程。

在生产中,确定机加工的工时定额十分重要。

正确计算机加工的工时定额,有利于合理安排生产计划,提高生产效率,降低生产成本。

定义机加工工时定额是指在标准化、规范化生产条件下,完成一定量的产品所需要的机加工总时间。

通常情况下,机加工工时定额包含下列因素:1.准备时间:包括夹紧工件、装备夹具、选择刀具等准备工作的时间。

2.加工时间:机床进行切削加工的时间。

3.切换时间:更改机床工件位置、夹具和工具的时间。

4.暂停时间:包括机床故障和操作工对生产过程的干扰等引起的停机时间。

计算机加工工时定额的计算具体步骤如下:1.制定加工工艺路线:根据零件图纸与要求制定标准加工工艺路线。

2.划分工序:根据加工工艺路线对加工过程进行划分,分解为若干明细工序。

3.统计设备时间:记录准备时间、加工时间、切换时间和暂停时间等机加工时间的详细数据,经过数据处理后得出设备时间。

4.计算标准工时:根据裁汰系数、效率系数、修整系数等对设备时间进行修正,得出标准工时。

具体计算公式如下:标准工时 = 设备时间 × 裁汰系数 × 效率系数 × 修整系数其中,裁汰系数主要考虑生产设备的资源利用情况;效率系数主要考虑生产操作人员的工作水平;修整系数主要考虑产品特性,如复杂程度、加工难度等。

机加工工时定额的正确计算可以提高生产效率,降低生产成本。

通过制定合理的加工工艺路线、划分合理的工序以及精确统计各个机加工环节的时间,可以得到准确可靠的机加工工时定额数据。

在实际生产中,可以根据机加工工时定额的计算结果,合理安排生产计划,优化生产流程,提高生产效率,达到更好的经济效益。

各种机加工工时计算表

1200.00 0.833333333

0.2-0.3 0.15 26.0 1379

>>>>>>>往复式平面粗磨理论工时计算<<<<<<<

零件参数

砂轮、机床参数

工件材料

淬火钢 砂轮直径 mm

400

磨削形式

零件装置在夹具中或用千 分表校准

**当加工孔径较大 时,ap取大值;加 工孔径较小,且加 工精度要求较高 时,ap取小值

钢、铸钢 刀具材料 精镗 刀具类型 5 刀具直径 mm 20 推荐切削参数范围 0.6-1.2 1.00 8 509 请输入实际切削参数 3.00 0.60 1.00 600.00 0.3

刀具参数

硬质合金 镗刀块 5.00

4.00 20 1273

>>>>>>>高速钢铰刀铰孔理论工时计算<<<<<<<

零件参数

材料种类

材料性能

孔直径 mm

铰

刀具直径 mm 待加工孔深度 mm

切削深度 mm 铰削余量 mm 实际每转进给量 实际主轴转速 理论工时 min

推荐切削参数 中硬铸铁 铰削余量 mm

175HBS 每转进给量 f mm 6.00 切削速度 m/min 6.0 主轴转速 10.0

材料种类 孔直径 mm

深度 mm

钻

零件参数

不锈钢 刀具直径 mm

12.50 每转进给量 mm

20.00

切削速度 主轴转速

m/min

请输入实际切削参数

推荐切削参数范围 8 ~ 20

数控机床工艺工时计算公式

数控机床工艺工时计算公式数控机床是一种通过数字控制系统来控制机床运动和加工过程的机床。

它具有高精度、高效率、灵活性强等优点,被广泛应用于各种工业领域。

在数控机床加工过程中,工艺工时的计算是非常重要的,它直接影响到生产进度和成本控制。

因此,掌握数控机床工艺工时计算公式是非常必要的。

工艺工时是指在一定条件下,完成一项工序所需的时间。

数控机床工艺工时的计算与传统机床相比,有其独特的计算方法。

下面我们将介绍数控机床工艺工时的计算公式及其应用方法。

一、数控机床工艺工时计算公式。

数控机床工艺工时的计算公式一般包括以下几个方面:1. 加工时间。

加工时间是指在数控机床上进行加工所需的时间。

其计算公式为:加工时间 = (加工长度×每分钟进给量)÷进给速度。

其中,加工长度是指工件在加工过程中需要加工的长度,每分钟进给量是指数控机床在单位时间内能够进行的进给量,进给速度是指数控机床在进行加工时的进给速度。

2. 空转时间。

空转时间是指数控机床在进行加工时,由于各种原因而不能进行实际加工而产生的时间。

其计算公式为:空转时间 = 总时间加工时间。

其中,总时间是指工件在数控机床上进行加工所需的总时间。

3. 总工时。

总工时是指完成一项工序所需的总时间,其计算公式为:总工时 = 加工时间 + 空转时间。

以上是数控机床工艺工时计算的基本公式。

在实际应用中,还需要考虑到一些特殊情况,如刀具更换时间、程序调试时间等,这些都需要根据具体情况进行具体计算。

二、数控机床工艺工时计算的应用方法。

在实际生产中,数控机床工艺工时的计算是一个复杂而繁琐的过程。

为了提高计算的准确性和效率,可以采用以下方法:1. 制定标准工时。

制定标准工时是指根据数控机床的性能和加工工艺,确定每个工序的标准工时。

这需要结合实际生产情况,对数控机床进行全面的了解和分析,确定每个工序的标准加工时间、空转时间等。

2. 制定工艺路线。

制定工艺路线是指确定数控机床加工工艺的步骤和顺序。

各种机械加工工时计算公式Excel表格

**当加工孔径较大 时,ap取大值;加 工孔径较小,且加 工精度要求较高 时,ap取小值

钢、铸钢 刀具材料 精镗 刀具类型 5 刀具直径 mm 20 推荐切削参数范围 0.6-1.2 1.00 8 509 请输入实际切削参数 3.00 0.60 1.00 600.00 0.3

刀具参数

硬质合金 镗刀块 5.00

0.87

K2=

1.4

切削参数 选择原 则:

切削用量 不仅是在 机床调整 前必须确 定的重要 参数,而 且其数值 合理与否 对加工质 量、加工 效率、生 产成本等 有着非常 重要的影 响。

所谓“合 理的”切 削用量是 指充分利 用刀具切 削性能和 机床动力 性能(功 率、扭 矩),在 保证质量 的前提 下,获得 高的生产 率和低的 加工成本 的切削用 量。

2.0 铣床功率

介于5到10

加工特征类型

每齿进给量 mm/z 切削速度 m/min

平面 工艺系统刚性 推荐铣削参数

0.20 25

系统刚度大

0.35 35

主轴转速

1326

1857

实际每齿进给量 实际主轴转速 理论工时 min

请输入实际切削参数

0.3 1500.00 3.333333333

>硬质合金端铣、周粗铣平面、凸台、凹槽理论工时计算<

3、如果 表中须输 入的前提 参数与实 际有区 别,可以 在理论工 时的基础 上乘以难 度系数, 推荐难度 系数为

1.0~3.0

>>>>>>>硬质合金车刀车外、内圆理论工时计算<<<<<<<

零件参数

材料种类 工件直径 mm 加工长度 mm 车 直径余量 mm

电子加工工时定额计算手册

电子加工工时定额计算手册引言本手册旨在提供电子加工工时定额的计算方法和准则,以帮助相关人员进行准确、高效的工时计算。

电子加工工时定额的准确计算对于提高生产效率、管理资源和控制成本具有重要意义。

工时定额计算方法1. 工序分解首先,需要对电子加工过程进行工序分解,将整个流程划分为具体的工序。

每个工序应具有明确的目标和执行要求,并且可以单独计时。

2. 工序时间测量对每个工序,进行工序时间测量。

可以通过直接观察工人在实际操作中所需的时间,或者使用定时器和记录表格等工具进行测量。

3. 工时定额计算根据测得的工序时间,进行工时定额的计算。

一般采用以下公式:工时定额 = 工序时间 ×某一调整系数调整系数可以根据实际情况进行调整,如工人技能水平、工作环境等因素。

4. 工时定额审查计算得到的工时定额需要经过审查和验证,确保其合理性和准确性。

可以通过对比实际生产数据和预估工时,以及与相关专家和工人的讨论来进行审查。

范例计算下面以一个简单的电子加工流程为例进行工时定额的计算:1. 工序分解:- 工序1:原材料准备- 工序2:电路板组装- 工序3:焊接- 工序4:调试和测试- 工序5:包装2. 工序时间测量:根据实际观察和记录,得到以下工序时间:- 工序1:10分钟- 工序2:30分钟- 工序3:20分钟- 工序4:40分钟- 工序5:15分钟3. 工时定额计算:假设调整系数为1.2,那么工时定额计算如下:- 工序1:10分钟 × 1.2 = 12分钟- 工序2:30分钟 × 1.2 = 36分钟- 工序3:20分钟 × 1.2 = 24分钟- 工序4:40分钟 × 1.2 = 48分钟- 工序5:15分钟 × 1.2 = 18分钟4. 工时定额审查:进行实际生产并记录数据,与计算得到的工时定额进行对比。

同时与生产工人和相关专家进行讨论,确保工时定额的准确性和合理性。

加工定额工时计价方法

加工定额工时计价方法加工定额和工时计价方法是企业在进行生产加工过程中常用的一种成本核算方法,主要用于衡量和计算产品的制造成本以及制订产品定价。

加工定额是指在生产加工过程中,根据产品的工序和所需材料,确定每个工序所需的时间和材料用量,从而计算出每个工序的加工定额。

工时计价方法是根据加工定额中所规定的工序时间以及相关的工资和费用,计算出产品的直接成本和制造成本。

加工定额是制定产品的时间和材料标准的基础,通过合理的加工定额可以提高生产效率,降低生产成本。

在加工定额的制定过程中,需要考虑到生产工艺的复杂度、加工设备的性能和操作能力、原材料的质量和供应情况等因素。

加工定额的制定需要准确地衡量出每个工序所需的工时和材料用量,可以通过工厂的生产实践经验和工时测定工具来进行。

工时计价方法是根据加工定额中的工序时间和相关的工资和费用,计算出产品的制造成本。

工时计价方法通常采用直接人工费用和间接人工费用两个方面进行计算。

直接人工费用是指直接参与到产品加工工序中的人工费用,包括工人的工资和相关的社保费用。

通过将直接人工费用除以所需的工序时间,可以计算出每小时的直接人工成本。

间接人工费用是指间接参与到产品加工中的人工费用,包括管理人员的工资和其他相关费用。

通过将间接人工费用除以所需的工序时间,可以计算出每小时的间接人工成本。

工时计价方法的优点是可以准确地计算产品的直接成本和制造成本,为企业制订产品定价提供依据。

通过合理地核算产品的工时和成本,可以根据市场需求和竞争情况,确定合理的售价,从而保证企业的盈利能力和竞争力。

同时,工时计价方法也可以用于对企业内部的生产效率进行评估和改进,通过比较实际生产工时和标准工时的差异,可以找出生产过程中的问题和改进的空间。

尽管加工定额和工时计价方法在生产加工过程中起到了重要的作用,但也存在一定的局限性。

加工定额和工时计价方法难以准确地衡量非标准化产品和复杂工艺的加工成本,因为这些产品和工艺往往具有较高的变动性和不确定性。

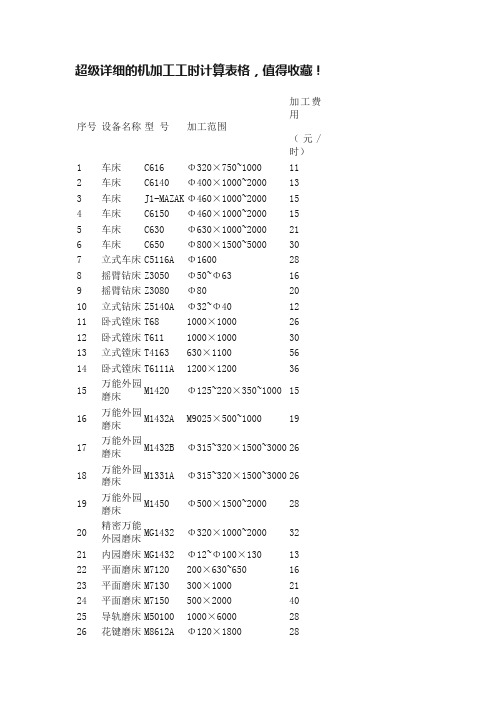

超级详细的机加工工时计算表格,值得收藏!

超级详细的机加工工时计算表格,值得收藏!序号设备名称型号加工范围加工费用(元/时)1 车床C616 Φ320×750~1000112 车床C6140 Φ400×1000~2000133 车床J1-MAZAK Φ460×1000~2000154 车床C6150 Φ460×1000~2000155 车床C630 Φ630×1000~2000216 车床C650 Φ800×1500~5000307 立式车床C5116A Φ1600288 摇臂钻床Z3050 Φ50~Φ63169 摇臂钻床Z3080 Φ802010 立式钻床Z5140A Φ32~Φ401211 卧式镗床T68 1000×10002612 卧式镗床T611 1000×10003013 立式镗床T4163 630×11005614 卧式镗床T6111A 1200×12003615 万能外园磨床M1420 Φ125~220×350~10001516 万能外园磨床M1432A M9025×500~10001917 万能外园磨床M1432B Φ315~320×1500~30002618 万能外园磨床M1331A Φ315~320×1500~30002619 万能外园磨床M1450 Φ500×1500~20002820 精密万能外园磨床MG1432 Φ320×1000~20003221 内园磨床MG1432 Φ12~Φ100×1301322 平面磨床M7120 200×630~6501623 平面磨床M7130 300×10002124 平面磨床M7150 500×20004025 导轨磨床M50100 1000×60002826 花键磨床M8612A Φ120×18002827 螺纹磨床Y7520W Φ200×5002028 齿轮磨床Y4632A Φ320×6M3029 万能工具磨床M5MC Φ200×5001330 万能工具磨床MW6020 Φ200×5001331 万能工具磨床M9025 Φ200×6501632 万能工具磨床M6025H Φ250×6501633 万能工具磨床M6425 Φ250×6501634 拉刀磨床M6110D Φ100×1500~17001635 滚齿机YM3150E Φ500×8M2236 杆齿轨YM5150B Φ500×8M1837 立式铣床X5030A Φ300×11201638 立式铣床X52K Φ320×12501839 立式铣床XA5032 Φ320×12501840 卧式铣床X63W Φ400×16002441 滑枕铣床XS5646/1 Φ425×20002842 牛头刨床B665 650×8001443 牛头刨床B650 650×8001144 液压牛头刨床BY60100 900~1000 1645 液压牛头刨床B690 900~1000 1646 龙门刨床B2016A 900~1000 2847 龙门刨床B2020A 2000~6000 5048 杆床B5032 200~320 1249 拉床L6140 40T 1550 划线钳工Φ200×6501551 装配钳工Φ200×6503052 模具钳工Φ200×6503053 加工中心Φ200×6508054 线切割Φ200×650955 焊刀Φ200×6507机加工方法报价表格(范例)一般件、小批量时的单个计价方法加工方法小类和基本参数参数1 参数2和单位价格钻孔单个孔L/d≤2.5d≤25 X*d元'L=孔深,d=孔径' 25≤d<>元L/d>2.5 d≤25 X*d元(*L/d/2.5)25≤d<>元(*L/d/2.5)孔径公差<>对应基价的倍数 X倍孔距公差<>对应基价的倍数 X倍单个孔加工的最低价格 X元附带攻丝钢件 X*d元d=螺纹直径铸铁件 X*d元L=螺纹长度铝件加不锈钢丝套费用 X*d元不加丝套费用 X*d元铜件 X*d元批量优惠批量>200个孔且<>个孔对应基价的倍数 X倍批量>10000个孔对应基价的倍数 X倍车类加工光轴加工'L=轴长,d=轴径,D=毛坯轴径' 一般精度L/d≤10 X*D*L元L/d>10 X*D*L元(*L/d/10)精度<0.05 l>0.05 l>元L/d>10 X*D*L元(*L/d/10)带锥度轴L/d≤10 X*D*L元L/d>10 X*D*L元(*L/d/10)阶梯轴对应光轴基价的倍数 X倍一般精度的丝杠对应光轴基价的倍数 X倍法兰盘类零件d≤430 X*D元d=法兰外径,D=毛坯直径 d>430 X*D元圆螺母零件 X*D元d=圆螺母外径,D=毛坯直径六角螺母零件 X*D元d=六角螺母外径,D=毛坯直径轴套类零件(直径小于100径长比小于2) 'd<100,d>100,d>元d=轴套外径,L=轴套长度'd<100,d>2' X*D元(*d/L/2)100,d>修补轴承座(台)类零件 't<><><>元't=磨损量,d=轴承外径,B=轴承座宽度''t<2,d>40或B>25' X元(*d/40*B/25)2,d>需要上中心架的对应上述基价的倍数 X倍铣床加工一般键槽L=键槽长度,B=键槽宽度位置度公差7级以下的L/B≤10 X*B 元L/B>10 X*B元(*L/B/10)最低价 X元位置度公差7级和以上的对应上述基价的倍数 X倍硬度>HRC40的材料加工对应上述基价的倍数 X倍一般花键L/d≤5 X*d元L=键槽长度,d=轴径 L/d>5 X*d元(*L/d/5)最低价 X元一般齿轮类Z=齿数,m=模数一般圆柱直齿轮 X*Z*m元斜齿轮,伞齿轮,变位齿轮对应上述基价的倍数 X倍铣一般平面每mm2 X元铣沉孔每个 X*d元d=孔径最低价 X元刨床加工平面每mm2 X元t=刨削深度磨削加工一般精度内、外圆 t=磨削深度每mm2 X元一般精度平面 t=磨削深度每mm2 X元一般精度成形磨 t=磨削深度每mm2 X元高精度、小粗糙度对应上述基价的倍数 X倍线切割一般零件S=切断面积每mm2 X元慢走丝每mm2 X元要穿丝每个穿丝孔 X元电火花一般零件S=切断面积每mm2 X元每处最低价 X元电焊 L=焊接长度焊条成本(各种焊条不同:碳钢、不锈钢、铸铁、有色金属等用)每条 X元焊缝长度每mm价格(与材料和焊缝种类有关) X*L元气割一般板件S=切割面积每mm2 X元等离子切割一般碳钢每mm2 X元不锈钢每mm2 X元剪板机一般板件S=剪切面积一般碳钢t≤8每mm2 X元一般碳钢8<><>每mm2 X元t=板厚铝板t≤12每mm2 X元铜板t<>每mm2 X元特别加急件与加班件特别加急件定义为:第一时间安排为某特定客户维修或制造紧急零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.0 铣床功率

介于5到10

加工特征类型

每齿进给量 mm/z 切削速度 m/min

平面 工艺系统刚性 推荐铣削参数

0.20 25

系统刚度大

0.35 35

主轴转速

1326

1857

实际每齿进给量 实际主轴转速 理论工时 min

请输入实际切削参数

0.3 1500.00 3.333333333

>硬质合金端铣、周粗铣平面、凸台、凹槽理论工时计算<

80

槽宽 mm

步距ae mm 走刀路径长度 mm

100

1.5 2070.00

数范围 8 ~ 20 0.20 35 891

高速钢铣刀

硬质合金铣刀

数 硬质合金 镗刀块 5.00

4.00 20 1273

硬质合金铣刀

参数

0.2-0.3 0.15 26.0 1379

>>>>>>>硬质合金铰刀铰孔理论工时计算<<<<<<<

0.30

切削速度 m/min

12

25

主轴转速

477

995

请输入实际切削参数

实际每转进给量

0.2

实际主轴转速

800.00

理论工时 min

28.125

加工余量 mm

每齿进给量 mm/z 切削速度 m/min 主轴转速

刀具直径 mm 实际每齿进给量 实际主轴转速 理论工时 min

推荐 请输入实

合金立铣刀半精铣平面、凸台、凹槽理论工时计算<<

推荐铣削参数 0.23 12 382

请输入实际切削参数

镶齿端铣刀 10.0 3 5.00

2.0

0.50 25 796

实际每齿进给量

实际主轴转速 理论工时 min

0.3

500.00 10

>硬质合金端铣、周精铣平面、凸台、凹槽理论工时计算<

零件参数 材料种类 材料硬度 HBS

加工特征类型

刀具、机床参数

工具钢 刀具直径 mm

砂轮耐用度(T) S

900

加工面长度 mm

400.00 纵向进给量与砂轮宽度比值

0.6

加工面宽度 mm

300.00 工作台充满系数

0.25

平面磨

工件速度 m/min

6

推荐磨削参数

磨削余量 mm

0.3

磨削公差 f mm

0.15

单行程磨削深度

0.042000

理论工时 min

5.2

**时间为工作台单

行程

磨削深度修正系数 K1=

4.00 20 1273

>>>>>>>高速钢铰刀铰孔理论工时计算<<<<<<<

零件参数

材料种类

材料性能

孔直径 mm

铰

刀具直径 mm 待加工孔深度 mm

切削深度 mm 铰削余量 mm 实际每转进给量 实际主轴转速 理论工时 min

推荐切削参数 中硬铸铁 铰削余量 mm

175HBS 每转进给量 f mm 6.00 切削速度 m/min 6.0 主轴转速

5.00 切削深度ap mm

推荐铣削参数

0.16 12 637 请输入实际切削参数

0.2 800.00 14.0625

2.0

0.24 25 1326

算<<<<<<<

推荐切削参数

铰削余量 mm 每转进给量 f mm 切削速度 m/min

0.2-0.3

0.15

0.25

5.0

10.0

主轴转速

265

531

切削深度ap mm

0.08

0.12

请输入实际切削参数

0.08

0.25

0.04

2600.00

0.384615385

<<<<<<

砂轮、机床参数

砂轮直径 mm

320

砂轮宽度 mm

32

工件速度

5

工作台充满系数

0.25

工件要求尺寸精度

0.02

推荐磨削参数

15 0.3 0.15 0.04600 12.80

0.80 0.80

1.4

刀具寿命

切削用量 三要素对 刀具寿命 影响的大 小,按顺 序为v、f 、ap。因 此,从保 证合理的 刀具寿命 出发,在 确定切削 用量时, 首先应采 用尽可能 大的背吃 刀量;然 后再选用 大的进给 量;最后 求出切削 速度。

加工表面 粗糙度

精加工 时,增大 进给量将 增大加工 表面粗糙 度值。因 此,它是 精加工时 抑制生产 率提高的 主要因素 。

平面往复式走刀:

走刀方向长度 mm

100.0

4.0

步距方向宽度 mm

80.0

0.6

步距ae mm

6.0

20

走刀路径长度 mm

1500

159

平面轮廓走刀:

圆弧直径 mm

30.0

铣 圆弧角度 mm dec 步距ae mm 走刀路径长度 mm 凹槽轮廓走刀:

60.0 1.00 125.6637061

槽长 mm

8.0

200-250 刀具齿数

5

平面 走刀路径长度

1500.00

表面粗糙度要求Ra

加工余量 mm

5.00

0.8

>>硬质合金立铣刀半精铣平面、凸台、

零件参数 材料种类 材料硬度 HBS 加工特征类型 走刀路径长度 mm

表面粗糙度要求Ra

0.8

切削深度ap mm

2.0

推荐铣削参数

每转进给量 mm/r

0.20

3、如果 表中须输 入的前提 参数与实 际有区 别,可以 在理论工 时的基础 上乘以难 度系数, 推荐难度 系数为

1.0~3.0

>>>>>>>硬质合金车刀车外、内圆理论工时计算<<<<<<<

零件参数

材料种类 工件直径 mm 加工长度 mm 车 直径余量 mm

推荐切削参数范围

高锰钢Mn13% 切削深度 mm

材料种类 材料性能 待加工孔直径 mm 待加工孔深度 mm 刀具直径 mm

零件参数

切削深度 铰削余量 实际每转进给量 实际主轴转速 理论工时 min

灰铸铁o HBS>200

6 10 6.0 请输入实际切削参数

2 0.3

参数 400 40

900

0.6 0.25

6

>>>>>>>往复式平面精磨理论工时计算<<<<<<<

0.87

K2=

1.4

切削参数 选择原 则:

切削用量 不仅是在 机床调整 前必须确 定的重要 参数,而 且其数值 合理与否 对加工质 量、加工 效率、生 产成本等 有着非常 重要的影 响。

所谓“合 理的”切 削用量是 指充分利 用刀具切 削性能和 机床动力 性能(功 率、扭 矩),在 保证质量 的前提 下,获得 高的生产 率和低的 加工成本 的切削用 量。

零件参数

刀具、机床参数

灰铸铁 刀具类型

镶齿立铣刀

230-290 刀具可选直径范围 平面 刀具齿数

20-25 3

1500.00 步距 ae mm

5.0

5.00 切削深度ap mm

推荐铣削参数

0.05 10 159 请输入实际切削参数

20.0 0.12 200.00 62.5

2.0

0.10 18 286

二 刀具寿 命的选择 原则

切削用量 与刀具寿 命有密切 关系。在 制定切削 用量时, 应首先选 择合理的 刀具寿 命,而合 理的刀具 寿命则应 根据优化 的目标而 定。

一般分最 高生产率 刀具寿命 和最低成 本刀具寿 命两种, 前者根据 单件工时 最少的目 标确定, 后者根据 工序成本 最低的目 标确定。

1、该表 中每一种 加工方式 的理论工 时为单道 工步的切 削时间, 仅用于参 考,总的 切削时间 为所有工 步切削时 间的总和

2、总加 工成本可 以参考以 下计算公 式: C总 = 单位时 间机床的 切削成本 * 切削时 间 + 单位 时间机床 非切削成 本 * 所有 装夹、换 刀等动作 时间 + 其 它非加工 费用

0.166666667

>>>>>>>镗孔理论工时计算<<<<<<<

材料种类 加工阶段 加工余量 mm 孔深度 mm

零件参数

镗

切削深度 ap mm 每转进给量 f mm

切削速度 m/min

主轴转速

刀具齿数 实际切削深度 实际每转进给量 实际主轴转速 理论工时 min *镗杆以镗套支承 时,V取中间值; 镗杆悬伸时,V取 小值

>>>>>>>高速钢半精铣平面、凸台、凹槽理论工时计算<<<<<<<

材料种类 材料硬度 HBS 加工特征类型 走刀路径长度 mm

零件、刀具参数 工具钢 刀具类型 200-250 刀具直径 mm

平面 刀具齿数 1500.00 加工余量 mm

表面粗糙度R/z 切削速度 m/min 主轴转速

工件材料 磨削形式

加工性质

加工面长度

零件参数 淬火钢

端面磨削 零件装置在夹具中或用千

分表校准