金属镀层表示方法

表面处理的标注

表面处理的标注表面处理在零件或部件的工作过程中,由于其表面的磨损、腐蚀和疲劳而导致成了十分惊人的经济损失,因而我们技术工作者用物理、化学、机械等方法来改变零构件表面的组织成分,即表面处理,获得要求的性能,以提高产品的可靠性或延长其寿命。

此外,表面处理可以充分发挥材料的潜力,节约能源,降低生产成本。

因此,设计人员在设计零部件时,应充分合理地选择各种表面处理方法。

今天在这里介绍常用金属的镀覆、化学、电化学处理层的表示方法,包括内容有:镀锌、镀铜、镀镍、镀镉、氧化、磷化、钝化等,按gb/t13911-1992的统一规定。

技术工作者一定要注意到国家正处在向国际通行标准接轨,旧的标准不断修订,新的标准不断颁布。

所以我们的图纸和技术文件努力把现行的最新国家标准贯彻到图中去,以跟上时代发展的步伐。

1.金属镀层和化学表面处理方法的符号1)基体材料表示符号(常用基体材料)材料名称符号铁、铜、铁铜、铜合金铜、铝合金铝、锌合金锌镁、镁合金mg钛、钛合金ti塑料pl(国际缩写)金属材料的化学元素符号:合金材料用其主要成分的化学元素符号表示,非金属材料用国际缩写表示。

2)电镀方法和处理方法的符号:方法名称符号(英文缩写)电镀ep化学镀ap电化学处理et化学处理ct3)化学和电化学处理名称的表示符号进程名称符号钝化p(不能理解为元素符号磷)氧化o电解着色ec磷化ph阳极氧化a电镀锌铬酸盐处理ca.电镀锌光亮铬酸盐处理c1ab、化学镀锌彩虹铬酸盐处理C1b(漂白型)常用C.化学镀锌彩虹铬酸盐处理C2C(彩虹型)常用D.化学镀锌深铬酸盐处理C2D(符号C;分类1和2;类型:a.b.C.D)2。

金属镀层、化学和电化学表示(图纸上的标记)1)金属镀覆表示方法:示例:例1 fe/ep。

cun15bcy0。

3毫升。

(钢材,电镀铜10μm,光亮镍15μm,微裂纹铬0.3μm)例2.fe/ep.zn7.c2c(钢.电镀锌7)μm.彩虹铬酸盐处理2级(C型)(彩虹型)示例3 cu/ep。

金属镀覆和化学处理表示方法

金属镀覆和化学处理表示方法金属镀覆和化学处理是一种常见的金属表面处理方法,用于改善金属的性能和外观。

金属镀覆可以在金属表面形成一层保护膜,提高其耐腐蚀性和耐磨性;而化学处理则可以改善金属表面的光洁度和润滑性。

本文将介绍金属镀覆和化学处理的原理、方法和应用。

一、金属镀覆金属镀覆是将一种金属沉积在另一种金属的表面上,形成一层镀层的过程。

常见的金属镀覆方法有电镀、热浸镀和喷涂等。

1. 电镀电镀是利用电解质溶液中的金属离子在电流作用下沉积在金属表面上的方法。

首先,在金属表面涂覆一层导电涂料,然后将金属制件作为阴极,放入电解槽中,而阳极则是供应金属离子的金属块。

通电后,金属离子会在阴极表面还原成金属原子,并沉积在阴极表面上,形成一层金属镀层。

2. 热浸镀热浸镀是将金属制件浸入熔融金属中,使金属溶解在熔融金属中,然后从中取出,使溶解的金属在金属制件表面析出并形成镀层的方法。

热浸镀主要适用于金属制件的大面积镀覆,如镀锌。

3. 喷涂喷涂是将金属粉末通过特殊喷枪喷射到金属表面,形成一层金属镀层的方法。

喷涂适用于形状复杂、不易进行电镀或热浸镀的金属制件。

金属镀覆可以提供金属表面的保护和装饰效果。

例如,将锌镀覆在铁制件上可以防止铁生锈;将镍或铬镀覆在钢制件上可以提高其耐腐蚀性;将金或银镀覆在首饰上可以提高其装饰效果。

二、化学处理化学处理是利用化学方法对金属表面进行处理,改变其物理和化学性质的过程。

常见的化学处理方法有酸洗、酸蚀和表面活化等。

1. 酸洗酸洗是将金属制件浸入酸性溶液中,通过酸的腐蚀作用去除金属表面的氧化层、锈蚀层和有机污染物的方法。

酸洗可以提高金属表面的光洁度和清洁度,为后续的处理工艺提供良好的基础。

2. 酸蚀酸蚀是将金属制件浸入强酸中,使酸对金属表面产生腐蚀作用,形成一层微细的凹坑结构的方法。

酸蚀可以增加金属表面的比表面积,提高其润滑性和附着性,常用于轴承和机械零件的表面处理。

3. 表面活化表面活化是在金属表面形成一层活性物质,使金属表面具有较强的反应性的方法。

电镀、油漆标准

阳极氧化 硫酸阳极氧化 A(S) Sulphuric Acid Anodizing

铬酸阳极氧化 A(Cr) Chromic Acid Anodizing

磷酸阳极氧化 A(P) Phosphoric Acid Anodizing

黑色铬酸盐处理 D2 Black Chromate Treatment

例15:Fe/Ep.Zn15.c2C

(钢材,电镀锌15μm以上,彩虹铬酸盐处理2级C型。)

A3

.1 颜色表示符号,见表7:

表2 镀覆方法和处理方法表示符号

方法名称 符 号 英 文

电镀 Ep Electroplating

化学镀 Ap Autocatalytic Plating

热浸镀 Hd Hot Dipping

热喷镀 TS Thermal Spraying

电化学处理 Et Electrochemical Treatment

例16:Al/Et.A(S)18.Ec(GY)

(铝材,电化学处理,硫酸阳极氧化,氧化膜厚度18μm以上,电解着色为灰褐色。)

例17:Al/Et.A(S).Cl(BK+RD+GD)

(铝材,电化学处理,硫酸阳极氧化,套色颜色顺序为黑、红、金黄。)

A4 独立加工工序名称符号,见表8:

表8 独立加工工序名称符号

A2.1 基体材料表示符号,见表1:

表1 基体材料表示符号

材料名称 符 号

铁、钢、铟瓦钢 Fe

铜及铜合金 Cu

铝及铝合金 Al

锌及锌合金 Zn

镁及镁合金 Mg

电镀与表面处理的表示方法

这是电镀与表面处理的表示方法【基体材料】/【处理方法】.【处理名称】【处理特征】.【后处理(颜色)】处理方法有:Ep-- 电镀、Ap-- 化学镀、Et-- 电化学处理、Ct-- 化学处理处理名称有:P--钝化、O-- 氧化、A--阳极化(包括草酸、硫酸、铬酸和磷酸)、Ec-- 电解着色等处理特征有:b-- 光亮、s--半光亮、m-- 暗、hd-- 硬质、cd-- 导电、i--绝缘等等后处理有:P-- 钝化、O-- 氧化、Cl--着色、S--封闭、Pt-- 封闭等等例如:Al / Et.Ahd 铝合金电化学硬质阳极化Al / Et.A.Cl(bk) 铝合金电化学阳极化并着黑金属电镀和喷涂表示方法金属电镀和喷涂表示方法(摘录标准:SJ20818-2002 电子设备的金属镀覆与化学处理)A1.1 金属镀覆表示方法:基体材料/ 镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略。

例1:Fe / Ep.Zn7.c2C(钢材,电镀锌7 μm以上,彩虹铬酸盐处理 2 级C 型。

)例2:Fe / Ep.Ni25dCr0.3mp(钢材,电镀双层镍25 μm以上,微孔铬0.3 μm以上。

)例3:Cu / Ep.Ni5bCr0.3r(铜材,电镀光亮镍 5 μm 以上,普通装饰铬0.3 μm 以上。

)例4:Al/Ap.Ni-P13.Ep.Ag10b/At.DJB-823(铝材,化学镀镍磷合金13 μm以上,电镀光亮银10 μm以上,涂DJB-823 防变色处理。

) A1.2 化学处理和电化学处理的表示方法:基体材料/ 处理方法.处理名称覆盖层厚度处理特征.后处理(颜色)若对化学处理或电化学处理的处理特征,镀覆层厚度,后处理或颜色无具体要求时,允许省略。

例5:Al/Et.A.Cl(BK)(铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法,氧化膜厚度无特定要求)例6:Al/Ct.Ocd(铝材,化学氧化处理,生成可导电的铬酸盐转化膜)例7:Cu/Ct.P(铜材,化学处理,钝化。

金属镀层表示方法

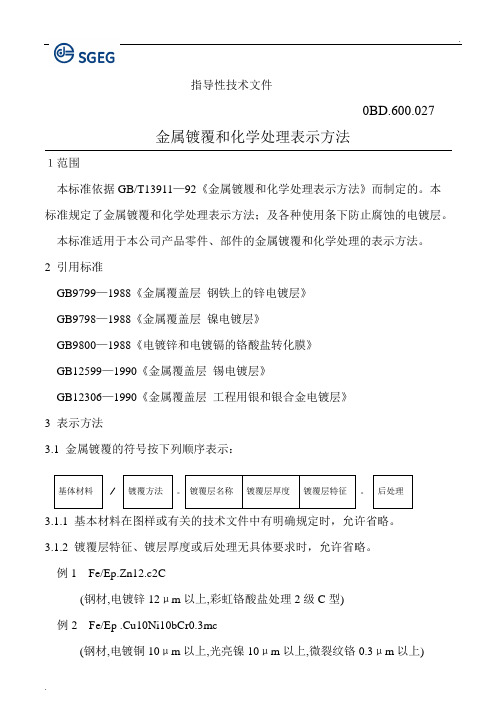

指导性技术文件0BD.600.027金属镀覆和化学处理表示方法1范围本标准依据GB/T13911—92《金属镀履和化学处理表示方法》而制定的。

本标准规定了金属镀覆和化学处理表示方法;及各种使用条下防止腐蚀的电镀层。

本标准适用于本公司产品零件、部件的金属镀覆和化学处理的表示方法。

2 引用标准GB9799—1988《金属覆盖层钢铁上的锌电镀层》GB9798—1988《金属覆盖层镍电镀层》GB9800—1988《电镀锌和电镀镉的铬酸盐转化膜》GB12599—1990《金属覆盖层锡电镀层》GB12306—1990《金属覆盖层工程用银和银合金电镀层》3 表示方法3.1 金属镀覆的符号按下列顺序表示:基体材料镀覆方法。

镀覆层名称镀覆层厚度镀覆层特征。

后处理3.1.1 基本材料在图样或有关的技术文件中有明确规定时,允许省略。

3.1.2 镀覆层特征、镀层厚度或后处理无具体要求时,允许省略。

例1 Fe/Ep.Zn12.c2C(钢材,电镀锌12μm以上,彩虹铬酸盐处理2级C型)例2 Fe/Ep .Cu10Ni10bCr0.3mc例3 Cu/ Ep .Ni10bCr0.3r(铜材,电镀光亮镍10μm 以上,普通铬0.3μm 以上) 例4 Cu/ Ep .Ag10(铜材,电镀银10μm 以上) 例5 Cu/ Ep .Sn8 (铜材,电镀锡8μm 以上) 3.2 化学处理和电化学处理的符号按下列顺序表示。

3.2.1 基体材料在图样或有关的技术文件中有明确规定时,允许省略。

3.2.2 对化学处理或电化处理的处理特征、后处理或颜色无具体要求时,允许省略。

例1 AI/Et .A .CI (BK )(铝材,电化学处理,阳极氧化,着黑色) 例2 Cu/Ct .P (铜材,化学处理,钝化)例3 Fe/ Ct .MnPh (钢材,化学处理,磷酸锰盐处理) 例4 AI/Et .Ec (铝材,电解着色) 4 表示符号4.1 基体材料表示符号常用基体材料的表示符号见表1 表14.2 镀覆方法、处理方法表示符号镀覆方法、处理方法表示符号见表2表24.3 镀覆层表示符号镀覆层名称用镀层的化学元素符号表示。

电镀层标识方法

请问螺丝表面处理:Fe/Ep.Zn7.c2c是什么意思?悬赏分:10 - 提问时间2005-10-11 12:33提问者:欧顺利- 童生一级其他回答共 1 条铁表面镀锌7微米吧,Ep应为:electroplate 电镀这是新国标13911-1992 GB/T代替1238-1976表示电镀的D.c2c表示电镀锌后铬酸盐处理——彩红铬酸盐处理c2C 代替老国标DC光亮铬酸盐处理clA /漂白铬酸盐处理clB (代替DB )/彩红铬酸盐处理c2C (代替DC)/深色铬酸盐处理c2D请参考GB/T 13911-1992《金属镀覆和化学处理表示方法》Fe/Ep·Zn 25 腐蚀严重的工作条件,一般不推荐使用Fe/Ep·Zn 18 腐蚀严重的工作条件,汽车底盘零件、螺纹紧固件等Fe/Ep·Zn 12 腐蚀中等的工作条件,如发动机舱内零件、螺纹紧固件等Fe/Ep·Zn 10 腐蚀中等的工作条件,螺纹紧固件Fe/Ep·Zn 8 腐蚀轻微的工作条件,如乘客舱内零件、螺纹紧固件等Fe/Ep·Zn 5 腐蚀轻微的工作环境,如电镀后需进行涂装的零件、螺纹紧固件等Fe/Ep·Zn 3 腐蚀轻微的工作环境,螺丝紧固件yvhk 2006-12-18 16:04电镀层标识方法在对镀层的技术要求的标识上可以参照下面的办法:1.金属镀层标识时采用下列顺序表示:基体材料/镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理1)基体材料:材料名称及符号:铁Fe铜及其合金Cu铝及其合金Al锌及其合金Zn镁及其合金Mg塑料PL硅酸盐材料CE其它非金属NM。

2)镀覆方法:工艺方法及符号:电镀Ep化学镀Ap电化学处理Et化学处理Ct。

3)镀覆层名称:镀覆层名称采用镀层的化学元素符号表示。

4)镀覆层厚度:镀覆层厚度单位为μm,一般标识镀层厚度的下限,必要时可以标注镀层厚度范围。

5)镀覆层特征:光亮b半光亮s暗m缎面st普通r导电cd绝缘i。

电镀与表面处理的表示方法

电镀与表面处理的表示方法这就是电镀与表面处理得表示方法【基体材料】/【处理方法】、【处理名称】【处理特征】、【后处理(颜色)】处理方法有:Ep--电镀、Ap--化学镀、Et--电化学处理、Ct--化学处理处理名称有:P--钝化、O--氧化、A--阳极化(包括草酸、硫酸、铬酸与磷酸)、Ec--电解着色等处理特征有:b--光亮、s--半光亮、m--暗、hd--硬质、cd--导电、i--绝缘等等后处理有:P--钝化、O--氧化、Cl--着色、S--封闭、Pt--封闭等等例如: Al /Et、Ahd铝合金电化学硬质阳极化Al /Et、A、Cl(bk)铝合金电化学阳极化并着黑金属电镀与喷涂表示方法金属电镀与喷涂表示方法(摘录标准:SJ20818-2002电子设备得金属镀覆与化学处理)A1、1 金属镀覆表示方法:基体材料/镀覆方法.镀覆层名称镀覆层厚度镀覆层特征.后处理镀覆层特征、镀覆层厚度或后处理无具体要求时,允许省略。

例1:Fe/ Ep、Zn7、c2C(钢材,电镀锌7μm以上,彩虹铬酸盐处理2级C型。

)例2:Fe / Ep、Ni25dCr0、3mp(钢材,电镀双层镍25μm以上,微孔铬0、3μm以上。

)例3:Cu/ Ep、Ni5bCr0、3r(铜材,电镀光亮镍5μm以上,普通装饰铬0、3μm以上。

)例4:Al/Ap、Ni-P13、Ep、Ag10b/At、DJB-823(铝材,化学镀镍磷合金13μm以上,电镀光亮银10μm以上,涂DJB-823防变色处理。

)A1、2化学处理与电化学处理得表示方法:基体材料/处理方法.处理名称覆盖层厚度处理特征.后处理(颜色) 若对化学处理或电化学处理得处理特征,镀覆层厚度,后处理或颜色无具体要求时,允许省略。

例5:Al/Et、A、Cl(BK)(铝材,电化学处理,阳极氧化,着黑色,对阳极氧化方法,氧化膜厚度无特定要求) 例6:Al/Ct、Ocd(铝材,化学氧化处理,生成可导电得铬酸盐转化膜)例7:Cu/Ct、P(铜材,化学处理,钝化。

金属镀层表示方法

指导性技术文件0BD.600.027金属镀覆和化学处理表示方法1范围本标准依据GB/T13911—92《金属镀履和化学处理表示方法》而制定的。

本标准规定了金属镀覆和化学处理表示方法;及各种使用条下防止腐蚀的电镀层。

本标准适用于本公司产品零件、部件的金属镀覆和化学处理的表示方法。

2引用标准GB9799—1988《金属覆盖层钢铁上的锌电镀层》GB9798—1988《金属覆盖层镍电镀层》GB9800—1988《电镀锌和电镀镉的铬酸盐转化膜》GB12599—1990《金属覆盖层锡电镀层》GB12306—1990《金属覆盖层工程用银和银合金电镀层》3表示方法3.1金属镀覆的符号按下列顺序表示:基体材料镀覆方法。

镀覆层名称镀覆层厚度镀覆层特征。

后处理3.1.1基本材料在图样或有关的技术文件中有明确规定时,允许省略。

3.1.2镀覆层特征、镀层厚度或后处理无具体要求时,允许省略。

例1Fe/Ep.Zn12.c2C(钢材,电镀锌12μm以上,彩虹铬酸盐处理2级C型)例2Fe/Ep.Cu10Ni10bCr0.3mc例3Cu/Ep.Ni10bCr0.3r(铜材,电镀光亮镍10μm以上,普通铬0.3μm以上)例4Cu/Ep.Ag10(铜材,电镀银10μm以上)例5Cu/Ep.Sn8(铜材,电镀锡8μm以上)3.2化学处理和电化学处理的符号按下列顺序表示基本材料处理方法。

处理名称处理特征。

后处理(颜色)3.2.1基体材料在图样或有关的技术文件中有明确规定时,允许省略。

3.2.2对化学处理或电化处理的处理特征、后处理或颜色无具体要求时,允许省略。

例1AI/Et.A.CI(BK)(铝材,电化学处理,阳极氧化,着黑色)例2Cu/Ct.P(铜材,化学处理,钝化)例3Fe/Ct.MnPh(钢材,化学处理,磷酸锰盐处理)例4AI/Et.Ec(铝材,电解着色)4表示符号4.1基体材料表示符号常用基体材料的表示符号见表1表1材料名称符号铁、钢Fe铜及铜合金Cu铝及铝合金AI锌及锌合金Zn塑料PL4.2镀覆方法、处理方法表示符号镀覆方法、处理方法表示符号见表2表2方法名称符号电镀EP化学镀Ap电化学处理Et化学处理Ct4.3镀覆层表示符号镀覆层名称用镀层的化学元素符号表示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

指导性技术文件

0B

金属镀覆和化学处理表示方法

1范围

本标准依据GB/T13911—92《金属镀履和化学处理表示方法》而制定的。

本

3.1.1 基本材料在图样或有关的技术文件中有明确规定时,允许省略。

3.1.2 镀覆层特征、镀层厚度或后处理无具体要求时,允许省略。

例1 Fe/Ep.Zn12.c2C

(钢材,电镀锌12μm以上,彩虹铬酸盐处理2级C型)

例2 Fe/Ep .Cu10Ni10bCr0.3mc

(钢材,电镀铜10μm以上,光亮镍10μm以上,微裂纹铬0.3μm以上)

1/6

例3 Cu/ Ep .Ni10bCr0.3r(铜材,电镀光亮镍10μm以上,普通铬0.3μm 以上)

例4 Cu/ Ep .Ag10(铜材,电镀银10μm以上)

例5 Cu/ Ep .Sn8 (铜材,电镀锡8μm以上)

表1

4.2 镀覆方法、处理方法表示符号

镀覆方法、处理方法表示符号见表2

2/6

表2

4.4.2 铜或铜合金上镍镀层的最小局部厚度、使用环境见表4

表4

推荐选用10μm 或5μm

3/6

4.4.3 银和银合金镀层厚度

4.4.3.1 工程用银和银合金的常用镀层最小厚度系列为2、5、10、20、40μm;

4.4.3.2 在2μm以上用微米整数表示的任何镀层也可采用。

镀层的最小局部厚度见表5

表5

例1

(钢材,电镀铜10μm以上,光亮镍15μm以上,微裂纹铬0.3μm以上)

4/6

例2 C

(铜材,电镀光亮镍5μm以上,普通铬0.3μm以上)

4.5 镀覆层特征、处理特征表示符号见表8

表8

无特别指定的要求,可省略不标注,如常规镀铬。

4.6 后处理名称表示方法符号见表9

轻金属及其合金电化学阳极氧化后着色常用颜色的表示符号见表12

5/6

表12

颜色符号用()标在后处理着色符号之后

6 独立加工工序名称符号见表13

表13

例Fe/SD (钢材,有机溶剂除油)

7

金属镀覆和化学处理表示方法

2003-02-发布 2003-02-实施

上海广电电气(集团)股份有限公司

技术部。