螺旋弹簧设计

圆锥等节距螺旋弹簧设计

F 1 =132 N 满足要求载荷 119 N~135N 当弹簧压缩到 H 2 = 25.5 mm, 即 f 2 =H 0 -H 2 =44-25.5=18.5 mm

3 44 - (7.5 ˑ 2.2)2 - (9.7 - 4.4)2 F [4 - 3 ˑ 119 - 2 ˑ ( 4.4 )4] F 4 . 4 119 9.7 2 4 ˑ (1 ) 9.7 F 2 =205 N 满足要求载荷 191 N~210 N (7) 进行强度校核弹簧在最大变形量 f 2 的情况下产生的切 应力 τ 2 f 2 =18.5 mm 时, F 2 =205 N。

b

H 0 - (nd)2 - (R 2 - R1)2 F c F R1 4 [4 - 3 ˑ - ( )] R1 Fi F c R2 当 弹 簧 压 缩 到 H 4(1 - ) R2 即 f 1 =H 0 -H 1 =44-30.2=13.8 mm 1 =30.2 mm,

i

(5)计 算 大 端 弹 簧 开 始 接 触 时 的 负 荷 F c F Gd 4 [H - (nd)2 - (R - R )2 0 2 1 c = 64R 23 n 4 78500 ˑ 2.2 [44 - (7.5 ˑ 2.2)2 - (9.7 - 4.4)2 ] = 119N = 式 64 ˑ 9.73 ˑ 7.5 中: G—材料切变模量; H 0 —弹簧自由高度。 (6) 计算变形量 f i 和该变形量时的载荷 F i 根据已知条件 和上述计算可知, R 2 - R 1 =9.7 - 4.4=5.3, 采用 R 2 - R 1 < nd, 等 节 距 方 法 , 计 算 f i 和 F i 。 f i =

切应力, 与许用切应力[τ]相等; K—系数, 取为 1。

圆柱螺旋拉伸弹簧设计示例(北理工)

例10—4 设计一圆柱螺旋拉伸弹簧。

已知弹簧在一般载荷作用下工作,要求弹簧中径D =18mm ,外径2D ≤22mm 。

当弹簧所受最大工作载荷2F =340N 时,弹簧拉伸变形量2λ=24.3mm 。

解 (1)选择材料确定许用应力因弹簧在一般载荷作用下工作,故可按第Ⅱ类弹簧考虑,选用碳素弹簧钢丝。

根据2d D D =-≤22—18=4mm ,暂取d =3.5mm 。

由表10—22得b σ=1550MPa ,根据表10—21可知,且考虑到该弹簧为拉伸弹簧,所以[]b 0.4τσ=×80%=0.4×1550×80%MPa =496MPa 。

(2)选择旋绕比根据表10—24取旋绕比C =5,由表10—23查得弹簧的曲度系数为K =1.3l 。

(3)计算弹簧丝的直径d由式(10—38)得3.39d ==≥mm 因此原取的d 值3.5mm 符合强度要求。

弹簧中径 D Cd ==5×3.5=17.5mm弹簧外径 2D D d =+=17.5十3.5=2l mm符合于该题目中的限制条件,合适。

(4)计算弹簧工作圈数n弹簧的刚度 223401424.3F Fk λλ==== N /mm 由于弹簧材料为碳钢,故其切变模量为G =80000MPa ,由式(10—41)3380000 3.52088145Gd n kC ⨯===⨯⨯ 由表10—25可知,弹簧实际总圈数即为1n =20圈。

(5)结构设计选定两端挂钩形式为LI 型。

(6)计算弹簧尺寸弹簧内径 1D D d =-=17.5—3.5=14mm 自由高度(对LI 型) 02H nd D =+= (20×3.5十21)mm =91mm 其它尺寸计算忽略。

(7)绘制弹簧工作图。

(略)。

螺旋弹簧横向稳定杆减振器设计指南

减振器储油缸直径 Dc = (1.35 ~ 1.57)D ,工作缸与储油缸壁厚一般取 1.5~2.0 mm 。

选择减振器尺寸时主要考虑一下两点:在工作速度范围内油液压力适当,能够得到稳定的阻力值,

8

容易保证油封的可靠性;减振器具有足够的散热面积,防止因温度过高引起阻力衰减或减振器早期失效。 作缸径的确定:

可根据减振器最大拉伸阻力和最大允许压力近似求出工作缸径。

( ) D = 4Fmax (mm) πp 1 − λ2 式中: D -作缸径, mm ; p -工作缸允许最大压力,一般为 3~4 N / mm2 ; F max -减振器最大拉伸阻力, N ; λ -减振器杆直径与工作缸之比,双筒减振器为 0.4~0.5,单筒减振器为 0.3~0.35。

Cϕb

=

1 2

⋅

P f

L2

=

3 EIL2

(6)

l l 2⎢⎣⎡

3 − a3 + L (a + b)2 + 4

1

2

2 2

(b

+

c

)⎥⎦⎤

当角钢度给定时,可求得所需要的稳定杆直径 d 为

l l d

=

4

128 3π

⋅

Cϕb L2 E

⎡ ⎢⎣

3 − a3 + 1 (a + b)2 + 4

1

2

2 2

(b

+

c

)⎥⎦⎤

(7) 按弹簧指数 C = Dm / d 及 K ' 的表达式(见式 24 下的说明求得 K ' ,运用式(24)求出载荷 P1 ,

液压可变刚度螺旋弹簧设计与分析

Sheji yu Fenxi♦设计与分析]液压可变刚度螺旋弹簧设计与分析王强任国华(苏州经贸职业技术学院,江苏苏州2150093摘要:针对目前可变刚度螺旋弹簧存在的缺陷,设计了一种液压可变刚度螺旋弹簧。

该弹簧通过螺旋弹簧丝内部的液体压力变化,实现螺旋弹簧刚度可变,为设计出新的汽车悬架系统提供了新的参考方案。

关键词:螺旋弹簧;刚度;液压;ANSYS Workbench0引F在机械工程中,螺旋弹簧种类繁多,应用范围广,是一种可靠性很强的机械元件,它普遍应用通工内机机械工程领域,主要用元件复位、限位冲存。

螺旋弹簧通过合设计参,可的性,压性变形、应力强度变力特性强度,应不同的工况要求。

,国内不少学者都在螺旋弹簧的工工技术方出了很,伶学技术的,现出种的螺旋弹簧。

弹簧在变过程中,弹簧刚度可是,也可是变量。

弹簧度的是位力弹簧的变,即弹簧的度是刚度的。

弹簧性是变的系。

弹簧性的弹簧刚度,弹簧产位变的。

弹簧的刚度性对设计弹簧弹簧的类了性用。

当弹簧刚度为,性为一条性。

对于弹簧性为的弹簧,刚度为弹簧弹性系。

弹簧刚度为变,性为,种弹簧为变刚度弹簧目前可变刚度螺旋弹簧主要有变径可变刚度弹簧弹簧叠加可变刚度弹簧两种。

变直径可变刚度弹簧存在如下问题:(1)变化的弹簧径相对困难,增成本;(2)在径较小的地方,当受力较,弹簧丝会相互叠,甚至成径较小处发生塑性变。

弹簧叠可变刚度弹簧存在如下问题*1)弹簧的连接难度很大,牢固;(2)对于弹簧丝径较小的弹簧,受力较,弹簧丝会叠,成径较小处发生塑性变形。

为此,本文设计了一种液压可变刚度螺旋弹簧。

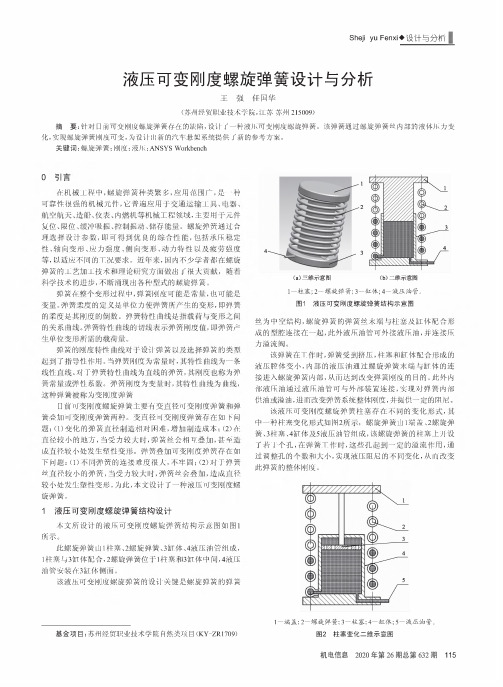

!液压可变刚度螺旋弹簧结构设计本文所设计的液压可变刚度螺旋弹簧结构示意图如图1所示。

此螺旋弹簧由1柱塞、2螺旋弹簧、3缸体、4液压油管组成, 1柱塞与3缸体配,2螺旋弹簧位1柱塞3缸体中,4液压油管安装在3缸体。

该液压可变刚度螺旋弹簧的设计关键是螺旋弹簧的弹簧基金项目:苏州经贸职业技术学院自然类项目(KY-ZR1709)(a)三维示意图(b)二维示意图1—柱塞;2—螺旋弹簧;3—缸体;4—液压油管。

圆柱螺旋压缩(拉伸)弹簧的设计计算

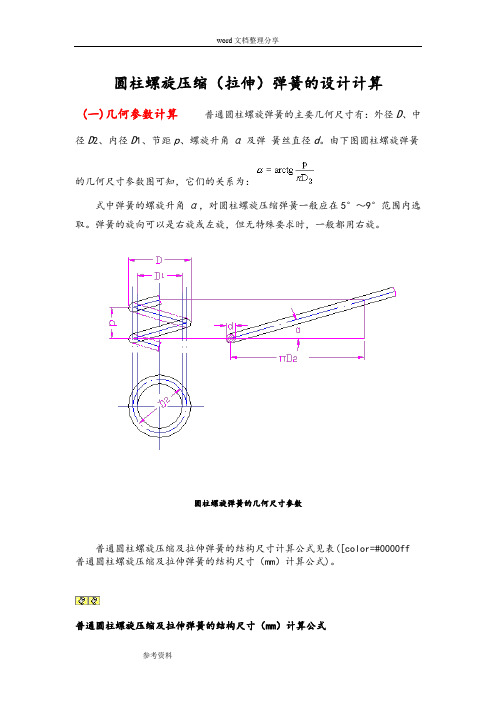

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D、中径D2、内径D1、节距p、螺旋升角α及弹簧丝直径d。

由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式质量m sm s=γ为材料的密度,对各种钢,γ=7700kg/;对铍青•(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。

为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。

这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。

对拉伸弹簧,如图<圆柱螺旋拉伸弹簧的特性曲线>所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。

右图a中的H0是压缩弹簧在没有承受外力时的自由长度。

弹簧在安装时,通常预加一个压力F min,使它可靠地稳定在安装位置上。

F min称为弹簧的最小载荷(安装载荷)。

在它的作用下,弹簧的长度被压缩到H1其压缩变形量为λmin。

F max为弹簧承受的最大工作载荷。

在F max作用下,弹簧长度减到H2,其压缩变形量增到λmax。

λmax与λmin的差即为弹簧的工作行程圆柱螺旋压缩弹簧的特性曲线h,h=λmax-λmin。

F lim为弹簧的极限载荷。

在该力的作用下,弹簧丝内的应力达到了材料的弹性极限。

汽车用螺旋弹簧设计和制造知识概述

可参照表3计算:

总圈数n1

n+1.5 n+2 n+2.5 n+2 n+2.5

自有高度H0 nt+d

nt+1.5d nt+2d nt+3d nt+3.5d

端部形式

两端圈磨平 两端圈不磨

压缩弹簧的典型图样

以下两种表达方式皆可:

弹簧技术要求含:

1. 总圈数 2. 工作圈数 3. 绕制方向 4. 表面处理 5. 制造技术条件 6. 设计计算参数

C

旋绕比

K

应力修正系数

K 4C 1 0.615

t

弹簧节距

4C 4 C

mm

F1 Ip

弹簧安装时的予加载荷 N 材料截面极惯性矩 , 圆形截面为

Ip

d 4

32

mm4

圆柱螺旋压缩弹簧的计算公式

1. 载荷 F 与变形 f 的简化计算式:

f

FD3n

4GI p

8FD3n Gd 4

8FC 3n Gd

2. 载荷与应力的计算式:

除此之外,喷丸处理还可消除弹簧表面的 疵点、脱碳(严重降低弹簧的疲劳强度) 和微小缺陷,从而消除或减少了疲劳源。

应当指出,喷丸后的弹簧长度会变短,制定 工艺时应予以考虑。喷丸处理和强化处理 可同时在重要弹簧上采用,譬如悬架弹簧。

弹簧的表面处理

1.弹簧的金属保护层: 镀锌处理:锌在干燥空气中较安定,不变化。在 潮湿空气中会产生一层氧化锌白色薄膜,它可阻 止弹簧继续遭受腐蚀,可用于弹簧在一般大气条 件下防腐。凡是与硫酸、盐酸和苛性钠相接触的 弹簧则不宜用镀锌处理。 镀锌后的弹簧还可经钝化处理,藉以进一步提高 保护性能和增加美观。 镀锌层厚一般在6-24微米范围内选取。

机械设计手册弹簧设计

机械设计手册弹簧设计【原创实用版】目录1.弹簧设计概述2.弹簧的分类3.弹簧选型与设计原则4.弹簧材料及其性能5.弹簧几何参数的设计6.弹簧的应力与变形7.弹簧的疲劳强度与寿命8.弹簧设计实例9.弹簧设计规范与标准正文一、弹簧设计概述弹簧是机械设计中常见的一种弹性零件,它能够在受到外力作用时产生变形,并在外力去除后恢复原状。

弹簧在机械设备中具有重要的功能,如减震、支撑、调节等。

因此,弹簧设计在机械工程领域具有广泛的应用。

二、弹簧的分类根据弹簧的形状和功能,弹簧可分为以下几类:1.螺旋弹簧:具有螺旋形状的弹簧,包括圆螺旋弹簧、矩形螺旋弹簧等。

2.平面弹簧:具有平面形状的弹簧,包括圆环弹簧、波纹弹簧等。

3.压力弹簧:主要用于承受压力的弹簧,如碟簧、环簧等。

4.拉力弹簧:主要用于承受拉力的弹簧,如拉伸弹簧、万能弹簧等。

三、弹簧选型与设计原则在弹簧设计过程中,应遵循以下原则:1.弹簧的类型应根据工作条件和设计要求进行选择。

2.弹簧的材料应具有良好的弹性、抗疲劳性和耐腐蚀性。

3.弹簧的几何参数应根据工作负荷、变形量和安装空间等因素进行设计。

4.弹簧的应力与变形应符合设计规范和标准。

四、弹簧材料及其性能常用的弹簧材料包括碳钢、不锈钢、弹性合金等。

这些材料具有良好的弹性性能、抗疲劳性能和耐腐蚀性能,能够满足不同工作条件的要求。

五、弹簧几何参数的设计弹簧几何参数的设计主要包括弹簧的直径、圈数、自由长度、工作长度等。

这些参数应根据工作负荷、变形量和安装空间等因素进行设计。

六、弹簧的应力与变形弹簧的应力与变形是弹簧设计中的重要因素。

在设计过程中,应确保弹簧在工作过程中的应力不超过其允许应力,同时考虑弹簧的变形量和变形速率,以保证弹簧的使用寿命和工作性能。

七、弹簧的疲劳强度与寿命弹簧在反复变形过程中,会受到疲劳应力的作用,导致疲劳损伤和寿命缩短。

因此,在弹簧设计过程中,应充分考虑弹簧的疲劳强度和寿命,以保证弹簧的可靠性和安全性。

圆柱螺旋弹簧的设计

摘要 : 弹簧是重要的机械零部件之一, 它具有缓冲减振、 储存能量 、 控制运动及测量力的大小等功能, 本文以圆柱螺旋弹簧为例子, 重点介

绍 弹簧设 计 中材料 选择 、 簧丝 直径 、 弹 工作 圈数 、 尺 寸 、 定性验 算 、 主要 稳d vbrto ac lto r nr d c d many n i ain c luain a ei to u e i l.

关键词 : 旋弹 簧; 定性 ; 计 螺 稳 设

Ke w o ds eia p n ; tb ly; sg y r :h lc ls r g sa ii dein i t

一 一

12常 用 弹 簧 材 料 . 间应 满 足 以下 关 系 F≤— 了 。 2 ) 碳素弹簧钢、 金弹簧钢、 合 不锈 钢 等 。 金 属 材 料 、 胶 塑 料 , 非 橡 当 如 不 满 足 , 重 新 选 取 参 数 , 变 b , 高 。 应 改 值 提 受 力较 小 而 又 有 防 腐 蚀 或 防 磁 等 特殊 要 求 时 , 用 有 色 金属 。 可 2 . 6绘制弹簧工作图及特性线 图 1 . 3弹簧 材 料 的许 用 应 力 确 定 弹簧 的许 用 应 力 与 弹 簧 的 类 别 有 关 , 据 弹 簧 的 重 要 程 度 和 载 根 荷 性 质 、 簧 可 分 为三 类 。I : 用 于 承 受 载荷 循 环 次 数 在 l 弹 类 是 0 次 以上 的 变载 荷 弹 簧 ; 类 : 用 于 承 受 载荷 循 环 次 数 在 1316 之 I I 是 0 0 次 间 的 变 载荷 或 承 受 动 载 荷 的 弹 簧 和 承 受 静 载 荷 的 重 要 弹 簧 ; I : I类 I 是 用 于 承 受 载 荷 循 环 次 数 在 1 以 下 的 变 载 荷 弹 簧 或 承 受 静 载 O次 荷的一般 弹簧 、 主要 弹簧材料 的使用性能见机械设计手册。 碳素弹簧钢丝 的抗拉 强度极 限与材 料 的机械 性能组 别及 钢丝 图 1 压 缩 螺 旋 弹 簧 工作 图 图 2 螺 旋 弹 簧特 性 线 图 直径 d有关。 机械性 能按 强度 高低 分为三组 : 组高级 ; 组及 I 组 I I I I a 27强度和振动验算 . 中 级 (I 较 I组 塑 性 好 )I 组 正 常 级 ( 用 于 做 不 太 重 要 的 弹 I a I :I I 仅 对 于 受 变载 荷 作 用 的 弹簧 , 当载 荷 的作 用 次 数 N≥1 , , 进 0时 应 簧 ) 碳 素 弹 簧 钢 丝 经 多 次拉 拔 回 火 后 抗 拉 强 度 极 限 盯 可 提 高 , 。 b 且 行疲劳强度验算 ; N 13 当 < 0 或载荷变化 幅度不大 时 , 常只进行静 通 直径小的 盯 值较高 , 考机械设计手册 , h 参 设计 时可先初定 钢丝直径

弹簧设计计算公式

作成:褚承焱 /21-02 011-0

螺 旋 弹 簧 设 计 计 算

拉力弹簧设计计算 G×d4 8×n×D

3

注: 加工上可达到理论初装力的5%20 0~0% 弹簧设计时推荐采用的绕旋比( 中径/ 线径的值) ~4 为41 弹簧设计时推荐采用的细长比( 自由长/ 中径的值) .~ 为084 弹簧设计时推荐的有效圈数为最少2 卷 在保证指定高度的荷重时弹簧的变形量应在最大变形量的2%8% 0~0之间( 最小变形量应大于30m .m) 在要求保证K 值时弹簧的变形量应在最大变形量的3%7值(gm k /m

2

SC W、SO W、SP WC SS0 、SS 0、SS1 U34 U 32 U36 不鏽鋼線SS3 U61 破銅線 磷青銅線 黃銅線

81 X0 71 X0 7.5X10

3 3 3 3 3

2X0 11 1X0 91 21X10

3

3 3

451 .X0 431 .X0 41 X0

a:活动力臂长度 2 C :绕旋比 σb :材料的抗拉强度

应力选取范围 类型 压簧 拉簧 扭簧 循环次数 τ0 τ0 σ 100 00 04σb .5 03σb .6 07σb .5 100 000 03σb .7 02σb .9 06σb .3 1000 000 03σb .5 02σb .8 05σb .7 1000 0000 03 .σb 02σb .5 05σb .0

3

1X0 31 1X0 01 1X0 01

3 3 3

压力弹簧设计计算 K= G×d

4

8×n×D3

P=K×δ

8DP 应力τ0 = πd3

扭力弹簧设计计算 K= E×d4

3667×n×D+389×(a1+a2)

课程设计--螺旋弹簧热处理工艺设计

课程设计--螺旋弹簧热处理工艺设计螺旋弹簧热处理工艺设计是指针对螺旋弹簧材料的特点和要求,设计出适合的热处理工艺流程,以改善和优化螺旋弹簧的性能和品质。

一、工艺前准备:1. 了解螺旋弹簧的材料要求和使用环境,确定热处理的目标和要求。

2. 检查螺旋弹簧的材料质量和表面缺陷,对出现问题的弹簧进行修复或替换。

二、热处理工艺设计:1. 预热:将螺旋弹簧放入预热炉进行预热,目的是使材料均匀加热,消除内部应力,提高强度和韧性。

2. 淬火:将预热后的弹簧迅速放入冷却介质中(如水或油)进行淬火,使材料迅速冷却,增加弹簧的硬度和强度。

3. 回火:在淬火后,将弹簧加热至回火温度进行回火处理,目的是消除淬火产生的内应力,提高弹簧的韧性和抗脆性。

4. 冷却:将回火后的弹簧冷却至室温,完成热处理工艺。

三、工艺参数选择:1. 预热温度:根据材料的类型和要求,选择适当的预热温度,一般在材料的固溶区或临近固溶区。

2. 淬火介质:根据材料的类型和硬度要求,选择适当的淬火介质,常用的有水、油等。

3. 淬火温度:根据材料的类型和要求,选择适当的淬火温度,一般在固溶区以下。

4. 回火温度:根据材料的类型和要求,选择适当的回火温度,一般在淬火温度以下。

四、工艺参数控制:1. 热处理设备的温度控制:通过加热和冷却系统的控制,确保预热、淬火、回火的温度达到设计要求。

2. 温度保持时间的控制:对于不同的工艺阶段,根据材料的类型和要求,控制保温时间,确保弹簧材料充分吸热或降温。

3. 冷却速度的控制:根据淬火介质和温度要求,控制冷却速度,避免产生过大的应力和变形。

五、质量控制:1. 热处理前后的质量检测:通过金相组织分析、硬度测试、性能测试等手段,对热处理前后的弹簧进行质量检测,确保工艺的有效性。

2. 工艺参数调整和优化:根据质量检测结果,结合经验和技术要求,对工艺参数进行调整和优化,以提高弹簧的品质和性能。

螺旋弹簧热处理工艺设计需要根据材料特性和要求,选择适当的工艺流程和参数,通过合理的热处理,优化螺旋弹簧的性能和品质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋弹簧设计

一、 弹簧设计参数

(1)弹簧丝直径d :制造弹簧的钢丝直径。

(2)弹簧外径o D :弹簧的最大外径。

(3)弹簧内径i D :弹簧的最小外径。

(4)弹簧中径D :弹簧的平均直径。

计算公式:()/2o i i D D D D d =+=+

(5)弹簧节距p :除支撑圈外,弹簧相邻两圈对应点在中径上的轴向距离。

(6)有效圈数n :弹簧能保持相同节距的圈数。

(7)支撑圈数s n :为了使弹簧在工作时受力均匀,保证轴线垂直端面、制造时,常将弹簧两端并紧。

并紧的圈数仅起支撑作用,称为支撑圈。

一般有 1.5T 、2T 、2.5T ,常用的是2T 。

(8)总圈数t n :有效圈数与支撑圈的和,t s n n n =+。

(9)螺旋方向:有左右旋之分,常用右旋。

二、 弹簧其它参数

(1)旋绕比C 〈弹簧指数〉

D C d =

为了使弹簧本身较为稳定,不致颤动和过软,C 值不能太大;但为避免卷绕时弹簧丝受到强烈弯曲,C 值不应过小。

常用旋绕比C 值

(2)计算补偿系数K

4144

C K C -=- (3)长细比b

弹簧自由长度与弹簧中径之比,0H b D

=。

三、 弹簧正向设计流程

1. 弹簧丝直径d

d ≥式中:

C :旋绕比;

K :计算补偿系数,4144

C K C -=-; max F :弹簧所受最大的力,max max s F k λ=;

s k :弹簧的刚度。

现代悬架设计过程中,弹性元件的刚度通常不等于悬架系统等效

刚度。

当悬架系统存在杠杆比时,弹性元件的刚度近似等于悬架系统等效刚度与杠杆比平方的乘积,即2s k k i =⨯;

i :悬架等效刚度作用力的力臂/弹性元件(弹簧)作用力的力臂; max λ:弹簧受力时的最大压缩量,等于弹簧处于平衡位置时的压缩量t s

m g x k =

与车轮上跳至极限时的弹簧压缩量之和; []τ:弹簧材料的许用应力。

2. 弹簧工作圈数(有效圈数)n

对于压缩弹簧,弹簧的工作圈数38s

Gd n C k =。

式中: G :切变模量。

3. 弹簧节距p

选取螺旋角α,由arctan p D

απ=可得节距p 。

对于压缩螺旋弹簧,推荐5~9α=︒︒。

4. 弹簧自由长度0H

弹簧自由长度:0 1.5H np d =+。

四、 弹簧正向校核

1. 稳定性验算

对于压缩弹簧,如其长度较大时,则受力后容易失去稳定性。

为了便于制造及避免失稳现象,要求对于两端固定的弹簧,长细比0 5.3H b D

=<。

2. 疲劳强度验算 疲劳强度安全系数计算值,应满足0min

max

0.75ca F S S τττ+=≥。

式中:

F S :弹簧疲劳强度的设计安全系数,取1.3~1.7;

max τ、min τ:弹簧材料内部所产生的最大和最小循环切应力,

38KD F d τπ= 0τ:弹簧材料的脉动循环剪切疲劳极限,00.35b τσ=;

b σ:弹簧材料的拉伸强度极限。