圆柱螺旋弹簧设计计算

圆柱螺旋压缩弹簧计算

D+d 265 D-d 175 arc tan t/πD 0.10002485 0.1003598 0.001447 691.15 πDn1 / cosα 16671 1.005 0.995002 1447.54 1101.38 1059.00 346.1681845 0.3 0.9 7.245454545 2.6 1 / Pj 1/D 1.09E-05 0.004545 P1/ P' Pn / P' Pj / P' 146.4558 492.624 535.0029

圆柱弹簧设计计算

最小输出扭矩M(Nm) 最大输出扭矩M(Nm) 驱动半径R(m) 驱动半径R(mm) 弹簧最小输出力 P1(N) 弹簧最大输出力 Pn(N) 工作行程 L(m) 工作行程 h(mm) 最大最小输出力差 Δ P(N) 初算弹簧刚度 P'(N/mm) 工作的极限载荷 Pj(N) 初选材料直径d及中径D 弹簧 有效圈数 n 总圈数 n1 弹簧刚度 P'(N/mm) 工作极限载荷下的变形量 Fj 节距 t(mm) 自由高度 H0(mm) 取标准值 H0(mm) 弹簧外径 D2(mm) 弹簧内径 D1(mm) 螺旋角 α (弧度) 展开长度 L(mm) Mmin Mmax R R P1 Pn L h Pn-P1 ΔP / h K × Pn d 45 P'd / P' n+2 P'd / n n × fj Fj / n+d nt + 1.5d 5500 18500 0.22 倒数 1/R 4.545455 220 25000 84090.90909 0.3454 345 倒数 1/h 0.002895 59090.90909 171.0796442 倒数 1/P' 0.005845 92500 D 220 21.94884154 24 170.6818182 535.04 69.36363636 1593.5 1594 系数 K Pj 91325 取整 取整 取整 Fj / n nt 1.1 fj 24.32 22 170.7 536 24.36364 1526 P'd 3755 倒数 倒数 倒数 1.5d 0.045455 0.005858 0.001866 67.5

圆柱螺旋压缩弹簧计算公式

圆柱螺旋压缩弹簧计算公式在设计和制造圆柱螺旋压缩弹簧时,我们需要了解一些基本的计算公式。

以下是一些常用的圆柱螺旋压缩弹簧计算公式。

1.弹簧的刚度:k=(Gd^4)/(8D^3n)其中,k为弹簧的刚度;G为弹簧材料的切变模量;d为弹簧线径;D为弹簧的平均直径;n为弹簧的有效圈数。

2.弹簧的刚度系数:弹簧的刚度系数是指单位长度的弹簧所具有的恢复力除以压缩或拉伸长度的比值。

弹簧的刚度系数可以通过以下公式计算:C=k/L其中,C为弹簧的刚度系数;k为弹簧的刚度;L为弹簧的压缩或拉伸长度。

3.弹簧的自由长度:弹簧的自由长度是指在没有外力作用下,弹簧的两端之间的距离。

弹簧的自由长度可以通过以下公式计算:L0=N*d其中,L0为弹簧的自由长度;N为弹簧的有效圈数;d为弹簧线径。

4.弹簧的负荷:弹簧的负荷是指施加在弹簧上的外力。

弹簧的负荷可以通过以下公式计算:F=k*δ其中,F为弹簧的负荷;k为弹簧的刚度;δ为弹簧的变形量。

5.弹簧的变形量:弹簧的变形量是指弹簧在受外力作用下的压缩或拉伸长度。

弹簧的变形量可以通过以下公式计算:δ=F/k其中,δ为弹簧的变形量;F为弹簧的负荷;k为弹簧的刚度。

6.弹簧的应变能:弹簧的应变能是指弹簧在外力作用下储存的弹性能量。

E=(1/2)*k*δ^2其中,E为弹簧的应变能;k为弹簧的刚度;δ为弹簧的变形量。

这些公式可以用于设计和计算圆柱螺旋压缩弹簧的各种参数。

通过合理选择弹簧材料、线径、有效圈数等参数,可以满足不同机械装置的弹簧弹性需求。

需要注意的是,以上公式是基于理想情况下的计算,实际应用时还需要考虑一些实际因素的影响,如材料的疲劳性、临界应力等。

在实际应用中,计算公式只是指导性的参考,需要结合具体的工程要求和实际情况进行综合考虑和调整。

为了确保弹簧的安全可靠性和性能,通常还需要进行弹簧的强度计算、疲劳寿命评估等工作。

总而言之,圆柱螺旋压缩弹簧的计算涉及多个参数和公式,需要按照具体的工程需求和实际情况进行综合考虑和调整。

圆柱螺旋压缩弹簧计算

圆柱螺旋压缩弹簧计算

一、螺旋弹簧

1、什么是螺旋弹簧

螺旋弹簧是一种非常常见的弹簧装置,由一根圆柱形螺旋卷筒和一根

螺旋杆组成。

它可以在圆柱形螺旋卷筒内盘绕螺旋卷筒的外部螺旋杆,形

成一种紧凑的压缩弹簧,具有优良的弹性性能。

2、有什么作用

螺旋弹簧用于缓冲和支撑,它由一小根金属圆柱状螺旋组成,具有优

良的弹性性能,可以抗震,分散压力,减少振动,降低噪声,是广泛应用

于航天,医疗,机械,汽车,石油,能源,玩具,电子等行业的理想产品。

3、如何计算

(1)确定载荷:载荷是指在伸长或压缩时的弹簧所受的最大负荷。

(2)确定伸长:伸长是指弹簧伸长或变形的距离。

(3)确定螺旋弹簧尺寸:螺旋弹簧的外径和层数将根据载荷和伸长

来确定,而螺旋弹簧的任何变形都将影响其尺寸。

(4)确定弹簧材料:根据螺旋弹簧在应用中的工作环境,从材料的

质量、硬度、耐腐蚀性和覆盖层等方面来选择弹簧材料。

二、圆柱螺旋压缩弹簧

1、什么是圆柱螺旋压缩弹簧。

压簧设计计算

实测P-13安全阀打开数据: 0.73 0.74 0.86 0.78 0.8 0.76 0.8 0.72 0.7 0.82 0.8 0.78 0.78 0.78 0.8 0.75 0.77 0.8 0.8 0.8 0.78 0.84 0.8 0.8 0.8 0.8 0.8

0.74 0.82

计

最小力与最大力。

圆柱螺旋压缩弹簧设计

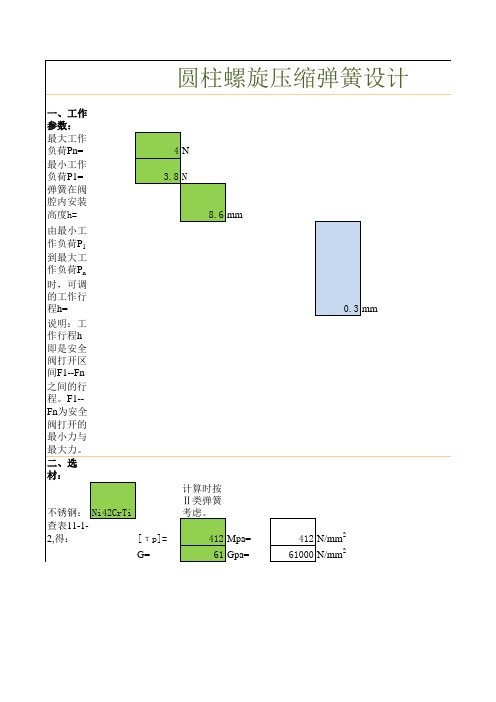

一、工作参数: 最大工作负荷Pn= 4N 最小工作负荷P1= 3.8 N 弹簧在阀腔内安装高度h= 8.6 mm 由最小工作负荷P1到最大工作负荷Pn时,可调的工作行程h= 0.3 mm 说明:工作行程h即是安全阀打开区间F1--Fn之间的行程。F1--Fn为安全阀打开的最小力与最大力。 二、选材: 不锈钢: Ni42CrTi 计算时按Ⅱ类弹簧考虑。 查表11-1-2,得: [τ p]= 412 Mpa= 412 N/mm2 G= 61 Gpa= 61000 N/mm2 *通过P-13安全阀弹簧实际测量计算,G调整取:61,理论值为:65.6 三、查表6-1,初选旋绕比C= 6 曲度系数K=(4*C-1)/(4*C-4)+(0.615/C)= 1.25 四、计算簧丝直径: d≥1.6*(((Pn*K*C)/[τ p])^(1/2))= 0.432 mm 调整取d= 0.4 mm 五、中径: 内径= 2.6 mm 外径= D2=C*d= 2.4 mm 调整取D2= 3 mm 六、工作圈数: 初算最大工作负荷下的变形Fn'=Pn/P''= 6 mm 初算n'=(G*d^4*Fn')/(8*Pn*D2^3)= 10.8 圈 七、有关几何参数: 初算节距t=d+(Fn/n)= 1 mm,一般取t=(D/3~D/2) 端部并紧不磨平,取支承圈n2= 1圈 调整取n= 调整取t= 10.5 mm 1.23 mm

圆柱螺旋弹簧设计计算

圆柱螺旋弹簧设计计算

圆柱螺旋弹簧设计计算:

1. 理论背景:

a) 圆柱螺旋弹簧的原理:圆柱螺旋弹簧,也叫圆柱形螺旋弹簧,是由一组相互

交错的螺旋体和螺母组成的。

当加载时,弹簧体得到延伸,而螺母围绕弹簧体旋转,除把压缩和拉伸联结在一起发挥缓冲作用外,还具有润滑作用。

b) 圆柱螺旋弹簧设计原则:圆柱螺旋弹簧的设计应遵循计算公式、材料要求、

可行性等原则。

计算公式需要仔细考虑,其结果取决于弹簧的存在位置,构造形状和材料等因素,都受常规制造工艺条件的制约。

2. 设计流程:

a) 需求确定:确定所使用的圆柱螺旋弹簧的类型、材料、构造形状、尺寸和其

他设计要求。

b) 计算设计:根据设计要求和原则,运用有关计算公式,计算出所需弹簧的中

心周长和绕线转折处周长等参数。

c) 设计校核:根据实际使用情况及要求,综合分析由计算设计结果确定的弹簧

尺寸,进行结构安全性分析和性能验证,设计完善。

3. 成品检测:

a) 符合要求:圆柱螺旋弹簧成品检查,校验其各尺寸参数是否符合要求,确保

图纸尺寸的准确性。

b) 功能测试:检查弹簧的功能是否正常,测试弹簧的位移、压缩、伸出和伸长

量是否符合要求。

c) 耐久性测试:测试圆柱螺旋弹簧的耐久性,检测其在一定环境条件下的使用

寿命和安全性。

4. 总结:

圆柱螺旋弹簧的设计计算是一个复杂的过程,在设计计算前要确定需求,根据

设计原则完成计算设计流程,确保设计质量,对成品进行检测,及时发现存在的质量问题,提高质量水平。

圆柱螺旋弹簧一般计算公式

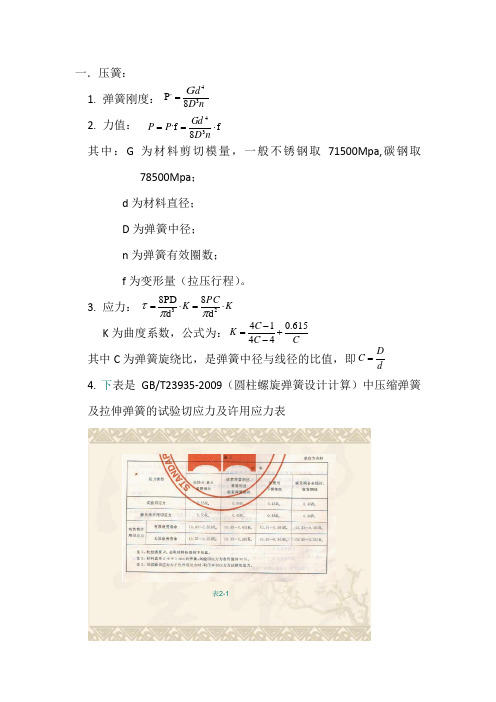

1. 弹簧刚度:

2. 力值: 其中:G 为材料剪切模量,一般不锈钢取71500Mpa,碳钢取

78500Mpa ;

d 为材料直径;

D 为弹簧中径;

n 为弹簧有效圈数;

f 为变形量(拉压行程)。

3. 应力: K 为曲度系数,公式为: 其中C 为弹簧旋绕比,是弹簧中径与线径的比值,即

4. 下表是GB/T23935-2009(圆柱螺旋弹簧设计计算)中压缩弹簧及拉伸弹簧的试验切应力及许用应力表

表2-1

n D d G 34

,

8P =f 8f 34,

⋅==n D Gd P P K PC K ⋅=⋅=2

3d 8d 8PD ππτC

C C K 615.04414+--=d D

C =

比压簧多了初拉力,加上初拉力就行。

初拉力: 其中初拉力τ0按初切应力图选取,见下图。

三.扭簧:

1.计算刚度 Dn

Ed M 3670'4= Nmm/° 2.扭矩 ϕ⋅=Dn

Ed M 36704

Nmm 式中:d---材料直径;

E---材料的弹性模量,一般不锈钢丝取188000Mpa ,碳素钢丝

取206000Mpa ;

D---弹簧外径;

ϕ---弹簧的扭转行程(角度);

4. 应力: K1为曲度系数,顺旋向扭转取1,逆旋向扭转时按下式:

308τπ⋅=D d P 132

.10K d

M ⋅=σ

下表是GB/T23935-2009(圆柱螺旋弹簧设计计算)中扭转弹簧的试验切应力及许用应力表

C

C C C K 4414221---=。

弹簧设计计算

项目 最小工作载荷P1 最大工作载荷Pn 工作行程h 弹簧中径D 弹簧直径d 原 弹簧类别 始 条 端部结构 件 旋绕比C 曲度系数K 弹簧材料 材料极限切应力 材料切变模量 初算弹簧刚度P' 工作极限载荷Pj 单位 N N mm mm mm 公式及数据 2000 7570 170 80 14 III类 端部并紧、磨平,两端支承圈各1圈 C= 5.714285714 K= 1.266715909 60Si2Mn MPa τj= 740 MPa G= 79000 N/mm P'= 32.76470588 N Pj= 7868.763643 P1= Pn= h= D= d= fj= 10.62006597 P'd= 740.9335938 n= 22.613772 取 n= n1= 30 P‘= 26.46191406 Fj= t= H0= D2= D1= α= L= H1= Hn= Hj= h= 下限 上限 b= 297 24.61 710.08 取H0= 94 66 5.592578199 7576 634.42 423.93 412.64 210.49 0.25 0.96 81、根据弹簧套筒内径以及旋绕比C 5~8初步确定 弹簧直径与中径; d 3 j 2、由极限载荷公式 Pj 8DK 可知,极限载荷 只由中径、直径以及材料有关,与施加的外力无关 。故一旦中径、直径以及材料确定后,弹簧的极限 载荷就是一定值; 3、根据 弹簧的工作范围为20%~80%初步确定最小工作载荷 以及最大工作载荷;最小工作载荷应大于推动侧护 板所需要的力; 4、根据以上 最终验算结果,对以上各值进行调整

工作极限载荷下的 mm 单圈变形量fj 单圈弹性刚度P'd N/mm 有效圈数n 圈 总圈数n1 圈 N/mm 参 数 弹簧刚度P’ 计 算 工作极限载荷下的 变形量Fj mm 节距t mm 自由度高H0 mm 弹簧外径D2 mm 弹簧内径D1 mm 螺旋角α (°) 展开长度L mm 最小载荷时高度H1 mm 最大载荷时高度Hn mm 极限载荷时高度Hj mm mm 验 算 实际工作行程h 工作范围 高径比b

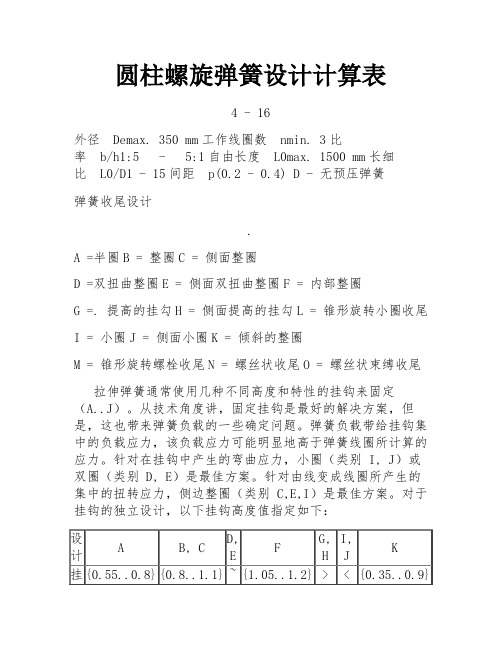

圆柱螺旋弹簧设计计算表

圆柱螺旋弹簧设计计算表

4 - 16

外径Demax. 350 mm工作线圈数nmin. 3比

率b/h1:5 - 5:1自由长度L0max. 1500 mm长细

比L0/D1 - 15间距p(0.2 - 0.4) D - 无预压弹簧

弹簧收尾设计

.

A =半圈

B = 整圈

C = 侧面整圈

D =双扭曲整圈

E = 侧面双扭曲整圈

F = 内部整圈

G =. 提高的挂勾H = 侧面提高的挂勾L = 锥形旋转小圈收尾I = 小圈J = 侧面小圈K = 倾斜的整圈

M = 锥形旋转螺栓收尾N = 螺丝状收尾O = 螺丝状束缚收尾

拉伸弹簧通常使用几种不同高度和特性的挂钩来固定(A..J)。

从技术角度讲,固定挂钩是最好的解决方案,但是,这也带来弹簧负载的一些确定问题。

弹簧负载带给挂钩集中的负载应力,该负载应力可能明显地高于弹簧线圈所计算的应力。

针对在挂钩中产生的弯曲应力,小圈(类别 I, J)或双圈(类别 D, E)是最佳方案。

针对由线变成线圈所产生的集中的扭转应力,侧边整圈(类别 C,E,I)是最佳方案。

对于挂钩的独立设计,以下挂钩高度值指定如下:

热成型弹簧,方形线圈弹簧以及循环负载弹簧通常无弹簧卡钩使用(M..O. design)。

无固定挂钩弹簧使用边缘线圈固定,弹簧功能变形中线圈间距不会变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

2

KPC 5.弹簧材料直径: d 1.6

[]

6.弹簧的中径: D=Cd

7.弹簧的有效圈数: n

Gd 4 F

3

8D P

GD

4

8c P

8.曲度系数: K 4c 1 0.615 4c 4 c

9.弹簧特性:为了保证指定的负荷,弹簧变形量应在试验负荷下变形量

Fs 的

20%~80%之间: 0.2Fs≤ F1,2,3~n≤0.8Fs

cos

材料切变模量 G,单位 N/mm2,以下是部分材料切变模量:

不锈钢丝: 71×103

硅青铜线: 41×103

锡青铜线: 40×103

铍青铜线: 44×103

热轧弹簧钢: 78×103

其余: 79×103

5

O 形密封圈安装用三槽尺寸(静密封)

mm

断面

沟槽

内切圆

do

S1

A

S2

d’

S3

1 0.08 0.04

表 4 中的Ⅲ类负荷下的许用切应力值。 12.压并负荷 Pb 为弹簧压并时的理论负荷,对应的压并变量为 Fb。切变模量 G 值按弹簧常用材料表查取,当工作温度超过 60 度时,就对常温下的 G 值进行修 正: Gt=KtG 。

Kt 温度修正系数表

料材

铬钒钢 硅锰钢 不锈钢

青铜

≤60

1 1 1 1

工作温度,摄氏度

t2 d2 D (0.05 D 2 ) D

3

b.当弹簧与支承座可以自由回转而摩擦力比较小时, 中径增大为:

t 2 0.8td 0.2d 2

D (0.01

D2

)D

16.弹簧的旋绕比: c=D/d=4~22,其荐用值根据材料直径在表中选取;

d,mm 0.2~0.4 0.5~1.0 1.1~2.2 2.5~6.0 7.0~16 ≥18

150 Kt

0. 96

200 0.95

0. 99

0.98

0. 95

0.94

0. 95

94

250

0. 94 0. 98 0. 92 0. 92

13.弹簧中径: D ( D1 D 2) 2

14 弹簧内径: D1=D-d

15.弹簧外径: D2=D+d

a.当弹簧两端固定时,从自由高度到并紧时,中径增大为:

1

圆柱螺旋弹簧设计计算

一.弹簧的参数名称及代号

参数名称 材料直径

弹簧中径 弹簧内径

代号 d

D D1

单位

弹簧外径

D2

GB/T 1239.6-93

参数名称 工作负荷下变形量 试验负荷下变形量 试验负荷下的高度

代号 F1、2、3~n

Fs Hs

工作扭转变形角

1、2、3~ n

单位 mm

导杆直径

D`

自由角度

o, o度 rad(度)

0.785 1.3 00.1

0.845 0.762

1.2 0.09 0.05

1.131

1.6

0.05 0

1.280 0.937

1.5 0.10 0.06

1.767

2 0.1 0

2.000 1.172

压缩率

( do-d2)/dox100%

S2- S1

23.80% 21.92% 21.87%

0.06 0.149 0.233

* 1.9 2.835 2.600.1 3.380 1.523 1.822 2.4500.1 3.001 1.435 1.617

19.84% 24.47%

0.545 0.166

* 2.4 4.524 3.200.1 5.120 1.875 2.761 3.100.1 4.805 1.816 2.590

mm

圈 度 N N*mm

试验扭距下的扭转变形量

材料切变模量 材料弹性模量 材料抗垃强度

初切应力 材料切应力 许用切应力 试验切应力 材料弯曲应力 许用弯曲应力 试验弯曲应力

弹簧刚度 弹簧变形能

曲度系数 旋绕比

弹簧高径比

s, s度

G E σb τ0 τ [τ] τs σ [σ] σs P U K C b

10.在特殊需要保证刚度时,其刚度按试验负荷下变形量 Fs 的 30%~70%之间,

由两负荷点的负荷差之比来确定: P, P2 P1 F2 F1

11.试验负荷 Ps 为测定弹簧特性时,弹簧允许承受的最大负荷,其值可按其曲

度系数 K=1,导出: Ps d 3 s 式中 τ s 为试验切应力,其最大值取表 3 和 8D

端部结构型式

n+1.5

(Ho - d)/n

n+2

(Ho - 1.5d)/n

两端圈磨平

n+2.5

(Ho -2d)/n

n+2 n+2.5

(Ho -3d)/n (Ho - 3.5d)/n

两端圈不磨

24.间距: δ=t-d 25.螺旋角: a arctan t

D

26.弹簧材料展开长度: L Dn 1 Dn1

C

7~14 5~12 5~10

4~9

4~8

4~16

17.总圈数: n1=n+n2 。

其尾数应为 1/4,1/2,3/4 或整圈,

荐用 1/2 圈;

18.弹簧自由高度 H,公式见下表:

总圈数 n1,圈

自由高度 Ho,mm

端部结构型式

n+1.5

nt+d

n+2

nt+1.5d

两端圈磨平

n+2.5

nt+2d

n+2 n+2.5

N/mm2

N/mm N*mm C=D/d b=H0/d

二.基本计算公式 弹簧的强度和变形的基本计算公式

1.材料切应力:

8D

8c

d3 P k d2 P.

2.弹簧变形量: F

8D 3n Gd 4 P

8c 3n P

Gd

2

3.弹簧的刚度: P '

P F

Gd 4 8D 3 n

GD 8c4n

4.弹簧变形量: U PF D ' F 2

弹簧,其最大值为: Hb=(n1+1.5)dmax。

22.弹簧节距: t=d+Fn/n+δ1=(0.28~0.25)D。δ1 称为余隙,是在最

大工作负荷 Pn 作用下,有效圈相互之间应保留的间隙,一般取为 δ1≥ 0.1d

4

23.节距 t 自由高度 Ho 之间的近似关系式见下表:

总圈数 n1,圈

节距 t,mm

nt+3d nt+3.5d

两端圈不磨平

19.工作高度: H1,2,3~n=Ho -F1,2,3~n 20.试验高度 Hs 为对应于试验负荷 Ps下的高度: Hs=Ho-Fs。

21.压并高度 Hb 原则上不规定,当需要规定压并高度时,对端面磨

削约 3/4 圈的弹簧,其最大值为: Hb=n1*dmax。 对端面不磨削的

自由长度、高度

工作长度、高度 试验负荷下的高度

压并高度 工作行程 材料展开长度

节距 间距 有效圈数 总圈数 支承圈数 螺旋角 工作负荷 初拉力 试验负荷 压并负荷 工件扭距 试验扭距

Ho

H 1、 2、 3~n Hs Hb h L t δ n n1 n2 a

P1,2,3~n P0 Ps Pb

M 1、2、3~n Ms