普通圆柱螺旋弹簧的最优化设计

变刚度圆柱螺旋弹簧的多目标优化

M a x ] ’ ㈤ , 碗

Y X n , D 2 d 。 )

i n £f ) :三 L— —一 ——

( 1 )

…

、 ‘

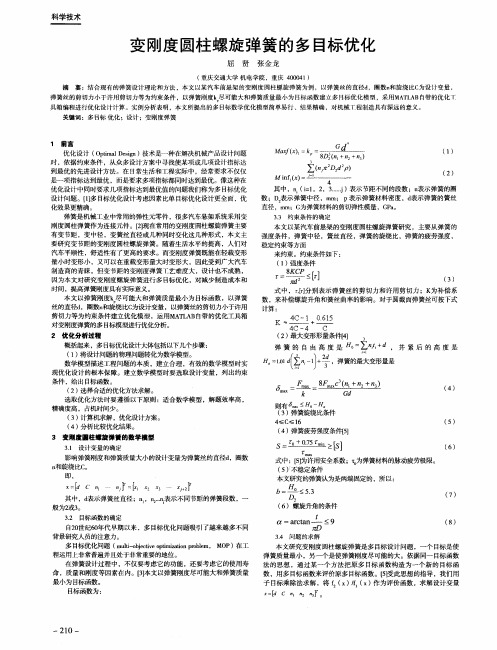

设 计问题 。【 1 侈 目标优化设计考虑因素 比单 目标优化设计更全面 , 优 化效果更精确 。 弹簧是机械工业中常用的弹性元零件 ,很多汽车悬架 系统采用变 刚度 圆柱弹簧作为连接元件 。[ 2 】 现在常用的变刚度圆柱螺旋弹簧主要

有变节距 ,变中径 ,变簧丝直径或几种同时变化这几种形式 ,本文主 要研究变节距 的变刚度圆柱螺旋弹簧。随着生活水平的提高 ,人们对 汽车平顺性 , 舒适性有了更高的要求。而变刚度弹簧既能在轻载变形

其中 ,n . ( i - 1 ,2 ,3 …一 j )表示节距不 同的段数 ;n 表示弹簧 的圈 数 ;D 表示弹簧中径 ,r a m;P 表示弹簧材料密 度,d 表示弹簧 的簧丝 直径 ,I n T i l ;G 为弹簧材料的剪切弹 陛模量 ,G P a 。

弹簧丝的剪切力小于许用剪切力等为约束条件,以弹簧刚度k 尽可能大和弹簧质量最小为目标函数建立多 月标优化模型,采用MA T L AB 白带的优化T

具 箱编 程进 行优 化设 计计 算 。实例 分析表 明 ,本 文所提 出 的多 目标数 学优 化模 型简 单易 行 、结果精 确 ,对机 械 _ 丁程制 造具 有深 远 的意义 。 关键 词 :多 目标 优 化 ;设 计 ;变 刚度 弹簧

( 2 )最大变形形量条件I 4 ]

弹簧的自由高度是 = ∑n , f + ,并紧后的高度是

:1 _ o 】

f 主 n i - - l 1 十 2 一 d , 弹 簧 的 最 大 变 形 量 是

:

圆柱螺旋弹簧设计计算标准

圆柱螺旋弹簧设计计算标准

圆柱螺旋弹簧的设计及计算是现代机械设计制造行业中很重要的

一个环节,而圆柱螺旋弹簧是在工业机械领域中最常用的一种精密弹

簧设备。

因此,为了保证圆柱形螺旋弹簧的质量,了解其设计和计算

标准,对实现可靠性和可持续性是非常重要的。

首先,圆柱形螺旋弹簧的设计标准主要包括它的端面形状、平面

尺寸、齿筒外径、材料条件和载荷等。

一般情况下,弹簧的端面形状

可以是多支或一支,而其平面尺寸可以根据实际应用的不同而有所不同。

齿筒外径则要根据弹簧飞线的大小以及端面形状和平面尺寸等来

确定,材料条件则要根据实际安装位置和使用状况来考虑,而载荷数

值也是要根据实际使用状况和圆柱形螺旋弹簧的计算分析结果来确定的。

其次,圆柱形螺旋弹簧的计算标准主要根据它的工作状态来确定,这些状态可以分为压缩,拉伸和扭矩等几种。

压缩状态下,主要需要

计算圆柱形螺旋弹簧端面之间的扭转比和本行转角;拉伸状态下,则

要计算其弹簧金曲线;而扭矩状态下,要算出简单或复杂混合扭矩系

数。

除此之外,还要根据实际状态去计算铰接数据,这些数据包括铰

接段长度和铰接面与安装平面的联系系数等。

总的来说,圆柱形螺旋弹簧的设计和计算标准非常复杂,需要经

过综合分析和计算,以确保设计的正确性。

它的设计标准主要是端面

形状、平面尺寸和载荷等,而它的计算标准则主要根据它的工作状态、金曲线和铰接数据等来确定。

此外,还要考虑材料条件和试验要求等,才能实现有效的圆柱形螺旋弹簧设计。

圆柱螺旋压缩弹簧的设计计算

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算普通圆柱螺旋弹簧的主要几何尺寸有:外径D中径D2内径D1、节距P、螺旋升角a及弹簧丝直径d。

由下图圆柱螺旋弹簧P a= arctg的几何尺寸参数图可知,它们的关系为:’〔式中弹簧的螺旋升角a,对圆柱螺旋压缩弹簧一般应在5°〜9范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

r—D——-1「Di —*1圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm计算公式)。

丫为材料的密度,质量m s对各种钢,m s= 4丫=7700kg/m ;对铍青(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时, 弹簧将产生相应的弹性变形,如右图a所示。

为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。

这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。

对拉伸弹簧,如图< 圆柱螺旋拉伸弹簧的特性曲线> 所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。

右图a中的H0是压缩弹簧在没有承受外力时的自由长度。

弹簧在安装时,通常预加一个压力F min,使它可靠地稳定在安装位置上。

F min称为弹簧的最小载荷(安装载荷)。

在它的作用下,弹簧的长度被压缩到H1其压缩变形量为入min。

F max为弹簧承受的最大工作载荷。

在F max作用下,弹簧长度减到H2, 其压缩变形量增到入max。

入max 与入min的差即为弹簧的工作行程圆柱螺旋压缩弹簧的特性曲线騒二险” u 常数 AminArux圆柱螺旋拉伸弹簧的特性曲线h, h= X max-入 min 。

基于SolidWorks的圆柱螺旋弹簧的优化设计

基于SolidWorks的圆柱螺旋弹簧的优化设计

闫思江;孙玉新;闫煜晨;王法

【期刊名称】《机械》

【年(卷),期】2016(0)S1

【摘要】基于SolidWorks有限元分析软件,在满足性能、强度、尺寸等条件要求的约束下,使用全局变量和方程式功能对圆柱螺旋弹簧进行完全参数化优化设计,结合有关弹簧的基本理论对结果进行验证,表明该方法具有可靠的精度,可作为弹簧设计的参考。

【总页数】4页(P7-9)

【关键词】SolidWorks;弹簧设计;优化设计

【作者】闫思江;孙玉新;闫煜晨;王法

【作者单位】青岛港湾职业技术学院机械系;美国肯尼索州立大学机械工程系

【正文语种】中文

【中图分类】TH135

【相关文献】

1.基于 Matlab 的圆柱螺旋弹簧设计计算与优化 [J], 周尧;张丰华;田沣;杨林

2.基于Matlab的圆柱螺旋弹簧可靠性优化设计 [J], 王景振;王红;商跃进;李佳

3.基于混合遗传模拟退火算法的圆柱螺旋弹簧优化设计 [J], 刘昌领;罗晓兰;田红平;赵宏林;段梦兰

4.基于Solidworks Simulation的圆柱螺旋弹簧应力分析 [J], 程鹏;阮军元;邵晨曦

5.基于Solidworks的可变节距圆柱螺旋弹簧参数化系列建模 [J], 牛瑞利;王国虎因版权原因,仅展示原文概要,查看原文内容请购买。

普通圆柱螺旋弹簧的优化设计数学模型

普通圆柱螺旋弹簧的优化设计数学模型刘义山;李骥昭【摘要】因为普通圆柱螺旋弹簧在各种机械、仪表、电器中应用广泛,所以人们力求寻找出一种最优的设计方案.现有的研究普遍存在一定的片面性,因而建立的数学模型难以准确地表达设计问题本身,优化设计的数学模型对设计问题的抽象应当确切而简洁.本文以弹簧钢丝直径、弹簧中径、弹簧工作圈敷为设计变量,首先把它们处理成连续变量,求得结果后,再让它们取结果附近的离散值.【期刊名称】《机电产品开发与创新》【年(卷),期】2010(023)005【总页数】3页(P23-24,43)【关键词】圆柱螺旋弹簧;优化设计;弹簧的质量【作者】刘义山;李骥昭【作者单位】平顶山工业职业技术学院,河南,平顶山,467001;平顶山工业职业技术学院,河南,平顶山,467001【正文语种】中文【中图分类】TH1350 引言首先必须把设计限制都列为约束条件,确保没有遗漏,漏掉重要的约束条件意味着得到错误的设计方案,其次要注意约束条件不能互相矛盾,否则将得不到任何结果。

一般来说,在能正确表述实际优化问题的前提下,约束条件越少数学模型越简洁。

约束条件是设计方案必须满足的各种设计限制,约束条件分两类,一类称为性能约束,一类称为边界约束。

1 建立约束条件以设计普通圆柱螺旋弹簧为例,通常先根据载荷、变形量和结构上的要求,选弹簧丝直径d、弹簧中径D和弹簧工作圈数n 为设计变量,然后根据基本参数计算弹簧的节距p、螺旋角α和高度H0等其它参数。

为了保证弹簧能正常工作并有足够寿命,需要兼顾弹簧在刚度、强度、稳定性和共振性等各方面的设计要求。

传统设计方法只有通过反复试算才能满足这些要求,优化设计方法则能较快地获得最优设计方案。

对于一般用途的普通圆柱螺旋弹簧,在弹簧设计中,人们总希望设计出体积小,重量轻,承载能力大的弹簧。

本文以重量最轻作为追求的目标,弹簧丝的体积约为0.25π2d2Dn,因此可用 f(d,D,n)=d2n 作为其目标函数。

《任务书:基于Matlab的圆柱螺旋弹簧的优化设计870字》

后期阶段(改进设计、论文定稿)

2017.5.21-2017.6.10

答辩阶段(交叉评审、论文修改、答辩准备、答辩、成绩 评定)

所在专业审查意见:

学院意见:

负责人: 年 月日

4

院领导: 年 月日Байду номын сангаас

5.课题完成步骤和方法(收集资料或采集数据的方法和地点,分析技术, 制作技巧,设计使用的工具等):

1) 在图书馆和网上搜集相关书籍和文献,完全了解优化算法的理论基础; 2) 确定圆柱螺旋弹簧的结构尺寸; 3) 完成结构尺寸的优化分析; 4) 完成优化算法的编写。

2

6.主要参考文献:

[1]张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2008:1-310. [2]成大先.机械设计手册[M].北京:化学工业出版社,2004:1-10. [3]张伟社,杨小安.圆柱螺旋弹簧的简化设计[J].机械设计,1996,(8):24-32. [4]曹坤,苏桂生.基于 MATLAB 的圆柱螺旋弹簧优化设计[J].机械工程与自动化,2007, (5):39-42. [5]商跃进,基于 Matlab 的圆柱螺旋弹簧的优化设计[J].中国农机化,2007 [6]肖启敏,范春风,黄晶晶.基于 Matlab 的圆柱螺旋弹簧的优化设计[J].机电产品开发 与创新,2008. [8]李万祥.工程优化设计与 Matlab 实现[M].北京:清华大学出版社,2010. [9]濮良贵,陈国定,吴立言.机械设计[M].高等教育出版社,2013。 [10]王国强,机械优化设计[M]。北京:机械工业出版社,2009. [11]李南南,吴清,曹辉林.MATLAB7 简明教程[M].北京:清华大学出版社,2006:26-56.

3

7.本毕业设计(论文)课题工作进度计划:

基于ga的普通圆柱螺旋弹簧的模糊优化设计

基于ga的普通圆柱螺旋弹簧的模糊优化设计

普通圆柱螺旋弹簧是力学系统中极为广泛应用的传动元件,在大多数机械设计领域中

都有重要应用。

目前,许多技术工程师为满足设计精度、提高性能、减低成本而寻求新方

法进行普通圆柱螺旋弹簧的优化设计。

本文基于遗传算法(GA)与评价函数中的模糊逻辑,在不改变设计原则的基础上,提出一种新型的普通圆柱螺旋弹簧优化设计方法。

首先,通过对普通圆柱螺旋弹簧结构的研究、圆柱螺旋形状的描述及参数表达法,把螺

旋弹簧的几何参数描述为相应的设计参数。

其次,采用遗传算法确定最优的设计方案,根

据圆柱螺旋弹簧的设计原则确定各参数之间的模糊关系并求取优化结果。

最后,通过案例

研究分析,验证了所提出的GA- fuzzylogic对普通圆柱螺旋弹簧优化设计的有效性。

实验结果表明,所提出的GA- fuzzylogic在普通圆柱螺旋弹簧优化设计中起到了良

好的作用,具有较高的准确性和实用性。

它可以有效改变普通圆柱螺旋弹簧结构的几何参数,在避免影响功能的同时,有效提高普通圆柱螺旋弹簧的性能。

同时,由于GA-

fuzzylogic是一种基于计算机的优化设计方法,可以显著地提高优化设计的效率和实际应用价值。

本文研究结果表明,遗传算法(GA)和模糊逻辑在普通圆柱螺旋弹簧优化设计中具有

良好的应用前景,值得进一步探索。

分析表明,在普通圆柱螺旋弹簧设计中,优化技术需要考虑设计参数之间的复杂关系,以获得更高的性能。

基于GA和模糊逻辑的优化设计方案,能够有效改变螺旋弹簧参数,

且克服计算困难,在计算机实施简化,提高设计效率及精确度,具有较强的实用1价值。

基于matlab的圆柱螺旋弹簧的优化设计

基于matlab的圆柱螺旋弹簧的优化设计一、简介圆柱螺旋弹簧是一种由弹簧螺旋结构和圆柱螺纹组成的环形结构组件,常被用于爆炸发动机、汽车、摩托车和柴油机等机械设备中,以产生力矩并调整负载。

为了提高圆柱螺旋弹簧的性能,最终设计不仅必须能够满足要求,而且应该是最优化的。

此外,它还具有良好的结构强度、可靠性和耐久性。

为了实现这一目标,必须进行有效的优化设计。

Matlab作为一种计算机建模和仿真软件,具有良好的可视化效果和建模能力,能高效地处理复杂优化问题。

弹簧设计的一般原理:首先,采用0.05mm的螺纹作为圆柱螺纹;其次,计算弹簧周期的变形量和频率,并采用有限元方法分析弹簧本身的变形量;最后,使用Matlab优化设计以确定最佳参数组合。

二、实现步骤1、弹性分析:对于优化设计,原始设计圆柱螺旋弹簧参数是基于有限元法(FEM)进行弹性计算和优化定义的。

首先,采用有限元法(FEM)分析弹簧的弹性变形,通过测定具有相同参数的多个圆柱螺旋弹簧的工作频率和变形量,来确定弹簧的最终性能参数,并将变形量反馈到设计参数。

2、优化参数设计:根据记录的起始参数和有关仿真结果确定工作频率,变形量以及圆柱螺旋弹簧的尺寸信息。

该尺寸具有多种可能的参数选项,例如节距、轴向压缩距离、环数目、外径、内径等。

采用Matlab的优化设计功能,能够有效操作优化算法,以实现最优的尺寸参数。

三、优化设计结果应用采用Matlab优化设计的结果可以用于重新设计圆柱螺旋弹簧的尺寸参数,确保其最优性能,并提高可靠性和耐久性。

同时,该优化设计结果也可作为更多结构件的设计参考,从而改善整个机械系统的效果。

除此之外,此优化设计也能更有效地减少材料成本和工作量,从而降低制造成本,提高经济效益。

最后,此优化设计结果可以作为参考,帮助其他有关设计工作不无益处。

弹簧优化设计

可拆卸手柄弹簧基于MATLAB的优化设计摘要:本文介绍了可拆卸手柄弹簧的优化设计,通过弹簧的设计方式提出圆柱螺旋弹簧优化的数学模型,该模型通过MA TLAB优化工具得以解决,并且提供了最优方案。

运行结果表明了该方法的可行性。

优化设计方法和MLTLAB软件的使用有助于提高设计精度和效率。

关键词——圆柱螺旋弹簧;MA TLAB;优化设计;数学模型一、简介弹簧是机床中一个重要的机械零件,它被用于能量吸收,缓解冲击,隔离振动,提供弹性特征。

它可以在很多工业产品中被发现,其性能直接影响产品的质量,尤其是可靠性方面。

在本文中,主要设计的是用于索道的可拆卸手柄中的弹簧,可拆卸手柄的安全性和可靠性对于人们的生命财产安全显然是非常重要的,对于可拆卸手柄中的弹簧,可靠性相对于能量来源来说显得更为重要。

弹簧必须具有足够的强度,刚度,更长的寿命,并且结构应该是紧凑的,也就是说质量要够轻。

设计弹簧的传统方式过于复杂和低效率,这种方式经常通过一个实验或者错误的做法得出一个结论,并且往往是基于设计者的经验来选择主要尺寸参数进行校核,而该程序通过运算多次得到一个满足强度和刚度需要的可行的结论,尽管如此,它可能还不是最优设计。

作为应用程序的优化设计和计算机技术的发展,优化设计方法被广泛应用于机械工程的结构设计,强度,全寿命分析,材料选择,故障分析等方面,它提高了设计效率和质量。

机械零件优化设计通常将结构参数作为设计变量和功能参数的设计约束,优化设计的目标通常是低成本,轻质量,小体积和长寿命等,弹簧的性能要求一般是强度,刚度和最大变形等,其结构参数为线径和有效线圈等,许多参数和约束将被引入该设计中。

对于机械来说,一个重要的部分就是安装的空间是有限的,所以在本文中,体积最小将作为优化设计的最终目标。

优化设计的约束条件和非线性函数已被制定,并且优化设计的方法可以提高设计精度和效率,因此本文将通过建立圆柱螺旋弹簧的数学模型以及MALLAB程序的运用来解决数学模型的计算问题。

基于matlab的圆柱螺旋弹簧优化设计

基于matlab的圆柱螺旋弹簧优化设计

圆柱螺旋弹簧是一种常见的机械元件,在很多方面都有重要的应用,如定位装置、补偿机器、调整机构等。

随着科学技术的进步,要求圆柱螺旋弹簧越来越高,设计弹簧参数也越来越复杂。

为了满足多种工况下弹簧的要求,需要进行有效的设计优化。

一般步骤:

首先,确定圆柱螺旋弹簧的设计参数,包括圆柱螺旋弹簧的内径、外径、钢丝直径等;其次根据机械性能要求,如弹性模量、平均折痕形状等,将数据输入Matlab软件;之后,使用Matlab的优化算法,对圆柱螺旋弹簧设计中的参数进行优化,以保证弹簧能够达到设计要求;最后,到实验室进行各种机械性能(弹性模量、平均折痕形状等)的测试,以检验设计优化的效果。

使用Matlab软件优化设计圆柱螺旋弹簧,能够更高效、更准确地实施设计,有效提高优化过程的效率和改善结果的质量。

而且,基于Matlab软件的多种优化算法可以从多个维度实现优化,在满足机械性能要求的前提下,还能够尽可能降低材料成本,有利于节省工程经费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计弹簧时,除选择材料及规定热处理要求外,主要是根据最大工作载荷、最大变形以及结构要求等来确定弹簧的钢丝直径d 、中径D 、工作圈数n 、节距t 或螺旋升角α和高度H 等,通常取弹簧钢丝直径d 、中径D 、工作圈数n 为最优化设计的设计变量,即123x d X x D n x ⎡⎤⎡⎤⎢⎥⎢⎥==⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦ (1) 目标函数可根据弹簧的工作特点和对它的专门要求来建立。

例如,由于因工作特点极易导致疲劳损坏的弹簧,则应以疲劳安全系数最大作为最优化设计的目标;对于受到高速运转机构变载作用的弹簧,则应以其一阶自振频率最大或最小作为最优化设计的目标,使自振频率值远离载荷变化频率值,以避免共振;对于安装空间很紧、要求尽量减少轮廓尺寸的弹簧,则应以其外径或高度最小,从而得到最小安装尺寸作为最优化设计的目标;当价格成为主要问题时,也可以以弹簧的成本最小作为目标;还有按满应力原则建立目标函数的。

对于一般弹簧,通常以质量或钢丝的体积最小作为最优化设计的目标,这时目标函数可表达为:22()4f X d Dn πρ= (2)式中,ρ为弹簧钢丝材料的密度,67.6410ρ-=⨯kg/mm 3将ρ值及式(1)代入式(2),得以弹簧工作部分(除支撑圈外)的质量为目标的函数表达式:42123()0.1885110f X x x x -=⨯ (3)约束条件可根据对弹簧功能的要求和结构限制列出:(1)根据对弹簧刚度的要求范围:min max k k k ≤≤(438Gd k D n=),得约束条件 411min 323()08Gx g X k x x =-≤ (4) 412max 323()08Gx g X k x x =-≤ (5) 式中G 为弹簧材料的剪切弹性模量。

(2)根据弹簧钢丝的产品尺寸规格,给出弹簧钢丝直径d 的限制范围:min max d d d ≤≤,从而得约束条件3min 1()0g X d x =-≤ (6)41max ()0g X x d =-≤ (7)(3)根据弹簧安装空间对其中径D 的限制而有5min 2()0g X D x =-≤ (8)62max ()0g X x D =-≤ (9)(4)根据对工作圈数n 的规定范围:min max n n n ≤≤而有7min 3()0g X n x =-≤ (10)83max ()0g X x n =-≤ (11)(5)根据旋绕比(弹簧指数)D C d =的范围:418D d≤≤,得 291()40x g X x =-≤ (12) 2101()180x g X x =-≤ (13) (6)根据弹簧在最大载荷下不碰圈的要求:0max b H H δ-≥式中,0H ——弹簧自由高度,当支撑圈数22n =且弹簧两端磨平时0 1.5H nt d =+; t ——节距,(0.280.5)t D ≈-,计算时可取0.4t D =;max δ——弹簧在最大工作载荷max F 下的变形量,3max max 48F D n Gd δ= b H ——弹簧并紧高度,当支撑圈数22n =且弹簧两端磨平时,( 1.5)b H n d ≈+得约束条件:3max 23111323418()0.40F x x g X x x x x Gx =+-≤ (14) (7)根据弹簧的强度条件:[]max max 38F D K d ττπ=≤ (15) 式中,max τ——在最大工作载荷max F 作用下或在压并状态下钢丝截面内侧所产生的最大扭转应力;K ——曲度系数:0.16410.615 1.66()44C d K C C D-=+≈- []τ——许用扭转应力,视弹簧材料及受载情况而定。

对于用碳素弹簧钢丝制成的1类弹簧:[]0.3b τσ=;对于2类弹簧:[]0.4b τσ=;对于3类弹簧:[]0.5b τσ=。

进行预压处理后[](0.50.6)b τσ=-。

碳素钢以外材料的[]τ值可查有关手册或图书,亦可按上式选取。

b σ——弹簧钢丝抗拉强度极限,与材料品质及钢丝直径d 有关,设计手册中列表给出。

利用表中数据通过线性回归分析,可建立弹簧钢丝的b d σ-回归方程,其形式为b A Bd σ=-式中,A ,B 为线性回归分析所求得的已知常数。

将0.161.66()d K D≈及[]0.40.4()b A Bd τσ==-代入式(15),得 0.84max 2.844.230.4()0F D A Bd d--≤ (16) 由此得约束条件3.84 2.840.841211max 2()0.40.44.230g X Bx Ax F x =-+≤ (17)(8)根据压缩弹簧的稳定性条件:0 1.50.5 1.5()c H nt d d b n b D D D+===+≤ 得约束条件 11332() 1.50.50c x g X x b x =+-≤ (18) 式中,c b ——临界高径比,根据弹簧的支撑方式不同而异;当两端固定时 5.3c b =当一端固定另一端可转动时 3.7c b =当两端均可转动时 2.6c b =(9)根据弹簧的疲劳强度要求给出约束条件当弹簧承受交变载荷并在min F 及max F 之间作交替变化时,在钢丝截面内侧产生的相应扭转应力分别为:0.84max max max 3 2.848 4.23F D F D K d dτπ== 0.84min min min3 2.848 4.23F D F D K d d τπ== 对于min τ为常数的弹簧,其疲劳强度安全系数为[]0min max0.75S S τττ+=≥ 式中,[]S ——许用安全系数,当弹簧的设计计算及材料试验数据精确性较高时,取[]S =1.3~1.7;当精确性较低时,取[]S =1.8~2.2。

0τ——弹簧材料的脉动疲劳极限,可按表选取将0τ=0.33b σ及b A Bd σ=-代入上式,经整理后得约束条件[] 2.8411min 140.84max 2max0.33()()0.7504.23A Bx x F g X S F x F -=--≤ (19) (10)根据承受高速交变载荷的弹簧不发生共振的要求,弹簧的自振频率f 应远离其受载的载荷变化频率f ,它们之间应满足下列关系:对阀门弹簧 10r f f ≥对减振弹簧 2r f f ≤ (20) 弹簧的一阶自振频率(Hz):f == 式中,k ——弹簧刚度:438Gd k Dn =; m ——弹簧工作部分的质量;ρ——弹簧钢丝材料的密度,67.6410ρ-=⨯kg/mm 3。

对于圆截面钢丝弹簧,其一阶自振频率为 当两端固定时 523.5610d f nD =⨯ 当一端固定另一端可转动时 521.7810d f nD =⨯ 当支撑一质量c m 时 f =式中弹簧钢丝直径d 、中径D 的单位均为mm ,工作圈数n 为整数。

将有关弹簧的自振频率值代入式(20),则可得约束条件。

综合上述各式,可得到以工作部分质量为目标函数的圆柱螺旋压缩弹簧最优化设计的数学模型为:min 42123()0.1885110f X x x x -=⨯s.t. ()0u g X ≤举例:要求:设计一个普通圆柱螺旋拉伸弹簧,要求其体积最小。

已知该弹簧在一般载荷条件下工作,并要求外径不超过22φmm ,弹簧的许用应力为[]637.5τ=MPa 。

当弹簧拉伸变伸量1λ=7.5mm 时,拉力1P =180N ;拉伸变形量217λ=mm 时,拉力2P =340N (最大载荷)。

1. 确定设计变量取弹簧钢丝直径d 、中径D 、工作圈数n 为最优化设计的设计变量,即123x d X x D n x ⎡⎤⎡⎤⎢⎥⎢⎥==⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦ 2. 确定目标函数以质量最轻作为追求的目标,建立优化设计目标函数:22222123()()(2)44f X d D n n x x x ππρρ=+=+ (2)式中,ρ为弹簧钢丝材料的密度,67.6410ρ-=⨯kg/mm 3;2n 为弹簧支撑圈数,取22n =。

根据要求,只需要优化2123()f X x x x =3. 建立约束条件(1)弹簧刚度的约束 由已知条件可知,弹簧刚度为121234018016.8177.5P P k λλ--===--N/mm ;而438Gd k D n=(其中79G GPa =),可得约束条件431123()7895()16.8g X x x x ==(2)根据弹簧的强度条件,取最大拉力2P =340N ,得约束条件:0.84 2.84221()1438.2637.50g X x x =-≤(3)根据旋绕比的范围,得约束条件: 312()180g X x x =-+≤412()40g X x x =-≤(4)根据弹簧安装空间的要求,得约束条件: 512()22g X x x =+≤程序编写:(1)所求目标函数:function f=myfun(x)f=x(1)^2*x(2)*x(3);(2)约束函数:function [c,ceq]=nonlcon(x)c(1)=1438.2*x(2)^0.84/x(1)^2.84-637.5; ceq=7895*x(1)^4/(x(2)^3*x(3))-16.8;(3)主程序clearclcx0=[5;10;10];A=[-14 1 0;4 -1 0;1 1 0];b=[0;0;22];lb=zeros(3,1);x = fmincon(@myfun,x0,A,b,[],[],lb,[],@nonlcon)。