蒸汽过热器失效分析

蒸汽过热器管断裂失效分析

蒸汽过热器管断裂失效分析王印培陈进(华东理工大学化机所上海200237)摘要:某奥氏体不锈钢制蒸汽过热器管在加碱煮炉过程中发生断裂。

采用力学性能测定宏微观检验及能谱分析,对该断裂管进行了分析研究。

结果表明,蒸汽过热管断裂失效是由碱脆造成的。

主题词:碱脆;不锈钢;失效分析1 概述某炼油厂新建制氢装置的转化炉蒸汽过热器管在中压汽包加碱煮炉过程中多处发生断裂。

蒸汽过热器管外径Φ89mm,壁厚6.5mm,材料为1Cr19Ni9奥氏体不锈钢。

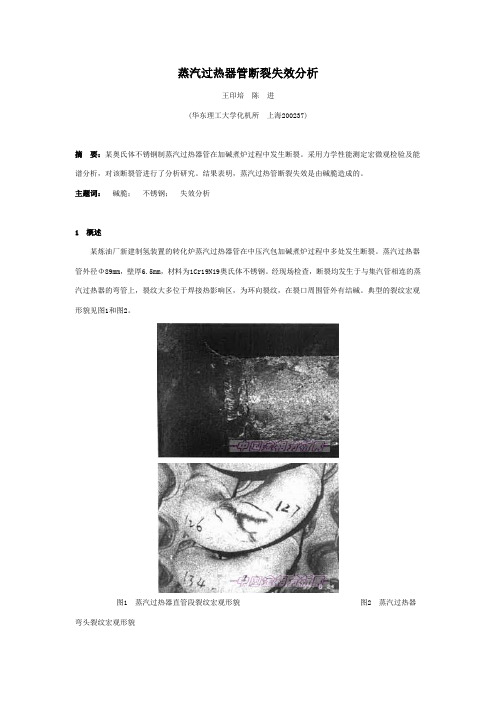

经现场检查,断裂均发生于与集汽管相连的蒸汽过热器的弯管上,裂纹大多位于焊接热影响区,为环向裂纹,在裂口周围管外有结碱。

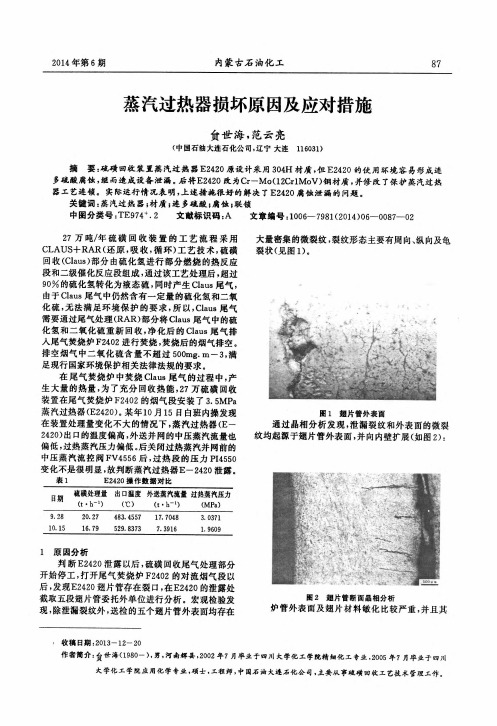

典型的裂纹宏观形貌见图1和图2。

图1 蒸汽过热器直管段裂纹宏观形貌图2 蒸汽过热器弯头裂纹宏观形貌蒸汽过热器与中压汽包相连通,管外被转化炉炉气加热,管内为过热蒸汽。

转化炉投入运行前先烘炉并对中压汽包进行加碱煮炉,煮炉碱液按每立方米各加入NaOH,Na2PO44kg的要求配制,并保证65%~75%液位。

经采样分析炉水碱度达到不小于45mgöL要求。

烘炉与煮炉先后结束后(10d),转化炉对流段入口温度保持在525℃,中压汽包仍保压运行。

运行一天后发现蒸汽过热器泄漏蒸汽,漏点不断扩大,迫使转化炉降温停炉。

根据现场操作记录,在煮炉过程中,蒸汽过热器的蒸汽温度在200℃以上的时间达78h,其中300℃以上的达60h。

2 化学成分分析与铁素体含量测定对蒸汽过热器直管、弯头和焊缝金属的化学成分进行分析,结果见表1。

由表可见,蒸汽过热器直管与弯头的化学成分符合GB13296-1991对1Cr19Ni9钢的要求。

采用铁素体含量测定仪对蒸汽过热器中已开裂的直管、弯头及其焊缝处的铁素体含量进行测定,结果直管的铁素体含量平均为1.5%(共8点),最高为1.84%;弯头的铁素体含量平均为0.35%(共8点),最高为0.38%;焊缝处铁素体含量平均为319%,最高为6.47%。

过热器减温器失效分析

前言近年来在中石化集团内炼油锅炉的减温器由于笛形管而引起的爆管已有很多次,此次检查济炼1锅炉的的12个联箱中,有6个减温器联箱出现了裂纹、断脱,裂纹最长处距离管孔边缘达100mm,管孔四周的母材组织出现疲劳受损。

如何处理这些存在问题的联箱,已成为我石化集团内自备电厂急需解决的问题。

第1章.减温器的作用和种类1.1减温器的作用减温器的功能是调节蒸汽温度,由于过热器管内是高温蒸汽,其传热性能差,而管外又是高温烟气因而过热器管壁温度比较高。

这就要求采用耐温性能较好的优质合金钢的管材。

运行中如果壁温长觏超过钢材的极限耐温温度,将会造成管子变形以致爆破损坏。

因此为了保证过热器的安全运行,除了从结构,布置已经正确的选用钢材外,还需装设气温调节设备,采取调节措施,以保证气温在规定的范围之内。

1.2减温器的种类减温器一般分为表面式减温器和喷水式减温器。

表面式减温器原理:蒸汽温度调节一般采用螺旋管式表面式减温器,位于高温段与低温段过热器中间,用通过进入省煤器的锅炉绐水的—部分作为冷却水的多少来控制蒸汽温度,这种表面式减温器实际就是一个热交换器。

在圆柱的筒体内,装有螺旋管。

管外为来自低温段过热器的蒸汽,管内通入冷却水。

改变冷却水量,既可调节整齐的温度,当气温高时加大冷却水量,气温低时,则减少冷却水量。

喷水式减温器原理:喷水减温器的工作原理是将冷却水直接接喷入过热器中,冷却水吸收蒸汽的热量而蒸发,因而降低过热器的温度。

根据需要调节喷入的冷却水量,即可得到相应的蒸汽温度。

在锅炉实际运行中,由于负荷变化、运行的不稳定以及其他因素,过热蒸汽的温度总在一定程度上浮动。

因此,为了保护过热器,使过热器管壁不致超温,减温器的喷水量必须随之变化,而喷水量的变化势必引起喷水管管壁温度的变化。

第2章.喷水减温器的种类及常见事故2.1 喷水减温器的种类喷水减温器多为混合式,共有5种:单喷头直套减温器,水室式文氏管套筒减温器,旋涡式喷头文氏管套筒减温器,笛形管直套减温器,环向进水式直套减温器。

高温过热器爆管失效分析

高温过热器爆管失效分析孙晶晶顾全斌(无锡华光锅炉股份有限公司,江苏无锡214028)摘要:某公司高温过热器炉管的弯头在累计服役3万小时后发生爆管,本文对失效部位取样,进行了金相分析、断口扫描电镜分析和腐蚀产物能谱分析,最终确定是由于长期过热导致该弯头发生失效。

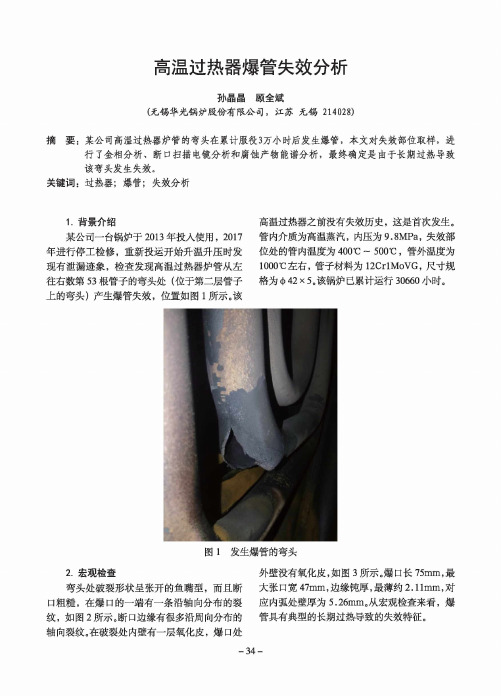

关键词:过热器;爆管;失效分析1.背景介绍某公司一台锅炉于2013年投入使用,2017 年进行停工检修,重新投运开始升温升压时发 现有泄漏迹象,检查发现髙温过热器炉管从左 往右数第53根管子的弯头处(位于第二层管子 上的弯头)产生爆管失效,位置如图1所示。

该高温过热器之前没有失效历史,这是首次发生。

管内介质为高温蒸汽,内压为9.8MPa,失效部 位处的管内温度为400X:~ 500°C,管外温度为 1000X:左右,管子材料为12CrlMoVG,尺寸规 格为4*42 x5。

该锅炉已累计运行30660小时。

图1发生爆管的弯头2.宏观检查弯头处破裂形状呈张开的鱼嘴型,而且断 口粗糖,在爆口的一端有一条沿轴向分布的裂 纹,如图2所示。

断口边缘有很多沿周向分布的 轴向裂纹。

在破裂处内壁有一层氧化皮,爆口处外壁没有氧化皮,如图3所示。

爆口长75mm,最 大张口宽47mm,边缘钝厚,最薄约2.11mm,对 应内弧处壁厚为5.26mm。

从宏观检查来看,爆 管具有典型的长期过热导致的失效特征。

图2弯头外壁轴向裂纹图3弯头内壁的氧化皮3■金相分析从失效部位切取试样,镶嵌后进行打磨、拋 光和4%硝酸酒精溶液腐蚀之后进行金相观察 [1_3]。

图4所示:很多从外壁起裂的蠕变裂纹,有 的裂纹较深,有的裂纹很浅。

图5所示:裂纹附近有蠕变孔洞,而且有些蠕变孔洞已经连接起 来形成内部裂纹。

图6所示:裂纹为沿晶形式, 且珠光体球化情况比较严重,其晶粒大小不均, 分布较不均匀。

从而可以推断,爆口处过热比较严重。

图4外壁起裂的蠕变裂纹图5裂纹部位产生蠕变孔洞(200X)图6裂纹沿晶界扩展且珠光体球化现象严重(500X)4.化学成分分析分析(见表1),结果符合标准GB/T5310-2017在失效部位切取一小块试样进行化学成分《髙压锅炉用无缝钢管》[4]。

某热电厂1号机组末级过热器失效分析

始 材 质 不 合 格 问题 。 热 器 管 排 增 加 取 样 , 左 数 第 再 从 4 0排 、 4 排 向 火 侧 第 1根 管 出 口 段 , 下 弯 头 第 3 距

3 0 m 处 。后 屏 式 过 热 器 管 排 取 样 , 左 数 第 9排 、 0r a 从 第 1 1排 向 火 侧 第 1根 管 出 口 段 , 下 弯 头 3 0 距 0 mm 处 。 排 除 原 始 材 料 不 合 格 因 素 , 基 建 遗 留 原 上 锅 为 对 厂 随 机 备 用 管 ( 过 管 材 T2 ) 样 送 检 。 检 验 , 末 3取 经 原 始 材 质 抗 拉 强 度 合 格 。金 相 组 织 珠 光 体 未 球 化 。 22 . 取 样 管 室 温 机 械 性 能 超 标 分 析

加 焊 了 烟 气 阻 流 板 , 可 能 造 成 烟 气 通 流 面 积 的 减 有 少 , 致 末过管 排下 部 的超温 运行 。 过 管排 上部取 - 9 - , 末 样未 发现 材质 劣化 现象也 映证 了这 一点 。 对上 部离 下弯 头较远 处 管子 的取样 机械性 能合 格 , 基 建 遗 留 管 子 取 样 机 械 性 能 合 格 两 点 可 以证 对 明末 过 原 始 材 质 无 问 题 。 3 采 取 的 x 策 及 补 救 措 施 , I 末 过 向 火 面 最 外 环 下 部 管 子 机 械 性 能 已 经 劣 化 , 在 爆 管 危 险 , 对 三 次 取 样 管 与 基 建 遗 留 管 的 存 经 取 样 分 析 和 现 场 施 工 条 件 的 认 真 研 究 , 定 对 某 热 决

21 0 2年 4月

内 蒙 古 科 技 与 经 济

某燃气锅炉过热器管失效分析及预防措施

某燃气锅炉过热器管失效分析及预防措施李均昊,刘宏村,雷正义(眉山市特种设备监督检验所,四川眉山620000)摘要:针对某100t/h 燃气蒸汽锅炉在安装调试运行阶段低温过热器管泄漏事故,通过采用渗透检测、力学性能试验、金相分析、扫描电镜及能谱分析等检测方法,对该锅炉低温过热器管泄漏原因进行了试验分析,提出了该类型锅炉在制造或安装阶段质量控制的优化方案,对同类型锅炉制造和安装质量控制及检验检测提供了一定的参考依据。

关键词:低温过热器;失效分析;裂纹;扫描电镜;金相分析;能谱分析中图分类号:TM621.2文献标志码:B文章编号:1671-0320(2024)02-0047-050引言锅炉过热器管在运行过程中,其外部承受着高温作用,内部承受着因各种压力而引起的应力以及制造和焊接过程中残留的应力。

过热器管在锅炉整个运行过程中所受的力是非常复杂的,因此要求过热器管材料必须具备有足够的热疲劳强度、蠕变强度、良好的冲击韧性、抗氧化性、组织稳定性和热加工工艺性以及良好的焊接性[1]。

12Cr1MoVG 钢材是目前亚临界以下电站锅炉低温过热器管广泛采用的制造材料,该钢材具有较高的抗氧化性及热强性,以及良好的工艺性与焊接性能。

某公司新安装一台燃气蒸汽锅炉(锅炉型号:NG-100/4.0/400-Q ),低温过热器管规格d 42×4mm ,材质选用GB/T 5310—2017《高压锅炉用无缝钢管》中提出的12Cr1MoVG 钢材。

在168h 试运行阶段,低温过热器管发生泄漏事故。

经宏观和渗透检测,发现裂纹均为横向裂纹,且均出现在弯管处,过热器外观无异常情况。

在电站锅炉中,12Cr1MoVG 钢材的失效原因多为过热器长期处于高温状态下运行而引起的过热、疲劳开裂、高温氧腐蚀、高温蠕变等失效模式而导致的韧性或脆性断裂。

然而在锅炉安装试运行阶段发生泄漏事故实属罕见,因此在锅炉制造及安装过程中,从采用的材料和制造工艺2个方面进行失效分析,对保障电站锅炉安全稳定运行具有重要意义。

过热器管道损坏故障的现象、原因及解决办法

过热器管道损坏故障的现象、原因及解决办法

现象:

1.蒸汽流量不正常小于给水流量。

2.炉膛负压不正常减小或变正压,严重时由不严密处向外喷汽;

3.过热器附近有明显的响声;

4.排烟温度降低;

5.过热器烟道两侧温差增大,损坏处后烟温降低,烟色发白;

6.引风机电流有所增大;

7.过热蒸汽温度发生变化,汽压稍有下降;

8.损坏严重时,过热器汽压下降,汽包与过热器出口差压增大。

原因:

1.蒸汽品质不合格,引起过热器管内结垢腐蚀;

2.管内被杂物堵塞,蒸汽流量不均;

3.燃烧调整不当,使火焰中心低斜或上移;

4.启、停炉过程中排汽量不够,使过热器管过热超温;

5.炉内结焦或垃圾改变使烟温升高;

6.设计、安装、制造、材质、焊接质量不良;

7.过热器长期超温,使材质特性改变;

8.低负荷时,减温水忽大忽小,使过热器内发生水塞而引起局部过热;

9.点炉过程中,没有及时投用减温水致使过热器超温。

如何处理?

1.泄漏不大时,可降低负荷,维持短时运行,加强检查泄漏情况,监

视水位、汽温、汽压,报告值长申请停炉;

2.损坏严重时,应立即停炉,以防事故扩大;

3.停炉后关主汽门,保留引风机运行,抽除炉内烟气、蒸汽后再停运。

蒸汽过热器管失效分析

锅 炉 的蒸 汽过 热器 是通过 高 温烟道气 将饱 和蒸

汽进 一 步加热 成 过 热蒸 汽 的装 置 。通 常 , 失效 形 其

式为 爆管或 管 道破 裂 。这不 仅 使 设 备 的安 全 运 行 、

2 理化 性 能检 测

对 内壁 出现大量 沉积 物 的低温 段过 热器 管进行

了碳 含量 、 金相 组 织 、 度 的检 测 , 沉 积 物 进行 了 硬 对 成分 分析 。 同 时 对 内壁 无 明显 沉 积 物 的过 热 器 管 ( 简称 使用 正 常 的过 热 器 管 ) 内壁 有 大 量 沉 积 物 与 的破裂 过热 器 管 ( 称 失 效 过 热 器 管 ) 行 了对 比 简 进

A b tac Ba e n t e a ay i fr pt eoc ure n t e pie o t a s p r e tr a e i u fph sc la d c e ia e tr — sr t s d o h n lss o u ur c r d o h p fse m u e h a e nd a s ro so y i a n h m c lts e s is,i c n b o c u e ha he fiu e wa a e e abo iain a d hih tmp r t r o o in.The c r s o dig p o e tv ut t a e c n l d d t tt al r sc us d by d c r ns t n g e e a u e c r so o ore p n n r t cie m eh d wa , te t o s h n,p o s d. r po e Ke wor s s p r e tr,d c r o iai n,h g e p r tr o r so y d u eh ae e a b n z to ih tm e au e c ro i n

蒸汽过热器损坏原因及应对措施

2014年第6期内蒙古石油化工87蒸汽过热器损坏原因及应对措施贪世海,范云亮(中国石油大连石化公司。

辽宁大连116031)摘要:硫磺回收装置蒸汽过熬器E2420原设计采用304H材质,但E2420的使用环境容易形成连多硫酸腐蚀,继而造成设备泄漏。

后将E2420改为C r--M o(12Cr l M oV)钢材质,并修改了保护蒸汽过热器工艺连锁。

实际运行情况表明,上述措施很好的解决了E2420腐蚀泄漏的问题。

关键词:蒸汽过热器;材质;连多硫酸;腐蚀l联锁中图分类号:TE974十.2文献标识码:A文章编号:1006--7981(2014)06—0087一0227万吨/年硫磺回收装置的工艺流程采用C L A U S+R A R(还原,吸收,循环)工艺技术,硫磺回收(C l aus)部分由硫化氢进行部分燃烧的热反应段和二级催化反应段组成,通过该工艺处理后,超过90%的硫化氢转化为液态硫,同时产生C l aus尾气,由于C l aus尾气中仍然含有一定量的硫化氢和二氧化硫,无法满足环境保护的要求,所以,C l aus尾气需要通过尾气处理(R A R)部分将C l a us尾气中的硫化氢和二氧化硫重新回收,净化后的C l aus尾气排人尾气焚烧炉F2402进行焚烧,焚烧后的烟气排空。

排空烟气中二氧化硫含量不超过500m g.m一3,满足现行国家环境保护相关法律法规的要求。

在尾气焚烧炉中焚烧C l aus尾气的过程中,产生大量的热量,为了充分回收热能,27万硫磺回收装置在尾气焚烧炉F2402的烟气段安装了3.5M Pa 蒸汽过热器(E2420)。

某年10月15日白班内操发现在装置处理量变化不大的情况下,蒸汽过热器(E一2420)出口的温度偏高,外送并网的中压蒸汽流量也偏低,过热蒸汽压力偏低。

后关闭过热蒸汽并网前的中压蒸汽流控阀FV4556后,过热段的压力P14550变化不是很明显,故判断蒸汽过热器E一2420泄露。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过热器管束泄露原因分析

--精品--

过热器管束泄露原因分析

--精品--

过热器管束泄露原因分析

--精品--

过热器管束泄露原因分析

--精品--

过热器管束泄露原因分析

二 造成蒸汽过热器泄露的主要原因

1、高温硫腐蚀 烟气中含有大量SO2,温度在240℃以上对管束 造成腐蚀,340--460℃腐蚀最强烈。 2 、烟气超温 对管束的 损伤 超温会加快管束的蠕变速度,降低管束的持久 强度,甚至发生爆管。

--精品--

过热器管束泄露原因分析

二 造成蒸汽过热器泄露的主要原因

3、管束内蒸汽量少或管束“干烧” 特别是 08、09年由于上游装置酸气量小,造成 硫磺装置超低负荷运转,余热锅炉所产蒸汽量少, 使得蒸汽过热器管束分配蒸汽不均匀(偏流),有 时甚至出现“干烧”现象。

--精品--

过热器管束泄露原因分析

2、方案之更换管束材质;是切实可行的方案 之一,但因材质升级,蒸汽过热器管束价格要大 幅提高。

3、方案之过热器加装跨线;需用DN500管线8 米,DN500弯头两个,高温蝶阀一个,管内衬耐 火层。

--精品--

针对分析结果的应对措施

总结

4、方案之过热器蒸汽入口管线装减温器加注 除氧水;此方案有利于应对管束内蒸汽的偏流及 管束出现“干烧”现象。同时可保证蒸汽出口温 度在指标以内,防止了超温过热蒸汽对后部管线 及垫片的损伤。

--精品--

针对分析结果的应对措施

针对管束超温的方案

1、加氢反应器更换新型催化剂; 现反应器使用钴鉬浸渍的氢氧化铝催化剂,属 常规催化剂,要求反应器入口温度280--330°, 如更换使用低温加氢催化剂,反应器入口温度可 降低到200--220°,温降达到70°,这样尾气炉 炉温控制500--600°就可满足反应器工艺要求, 同时蒸汽过热器入口温度也能符合指标控制。

三 结合生产实际,判断管束泄漏原因

1、 2012年8月以前,吸收部分未开工,制硫 尾气携带大量硫化物进入尾气炉焚烧,使得尾气 炉排放烟气中含有大量(n万PPM)SO2,形成高温 硫腐蚀,这是造成管束泄漏的主要原因。另管束 内蒸汽分配不均匀(偏流)也是造成泄漏的原因之 一。

--精品--

过热器管束泄露原因分析

--精品--

针对分析结果的应对措施

针对管束超温的方案

2、 管束更换为更耐高温、耐腐蚀的合金加00°。

--精品--

针对分析结果的应对措施

针对管束超温的方案

3、蒸汽过热器加跨线, 将高温烟气部分分流。

--精品--

针对分析结果的应对措施

蒸汽过热器失效分析

一、过热器管束泄漏原因分析 二、针对分析结果的应对措施

--精品--

过热器管束泄露原因分析

一 蒸汽过热器6年使用情况

1、 装置2007年12月原始开工,2010年发现 过热器壳体内部蛇形管束泄露蒸汽,检修时采用 堵管方法解决。

2、2011年又出现蛇形管束泄露,检修更换新 蒸汽过热器管束。

针对管束内蒸汽分配不均(偏流)方案

蒸汽过热器蒸汽入口管线加一减温器,注入除 氧水。通过调节除氧水的注入量来控制过热蒸汽 出口的温度不超指标(≯350°),从而保证饱和蒸 汽在管束内满管流动。

--精品--

针对分析结果的应对措施

总结

1、方案之更换催化剂;有利于生产及操作,

但低温催化剂价格比较昂贵,且现用催化剂还未 到使用年限。

3、2012年再次出现蛇形管束泄露,8月份检修 时更换部分蛇形管束。

--精品--

过热器管束泄露原因分析

4、2012年11月蛇形管束再次泄漏蒸汽,外甩 蒸汽至今。

自原始开工至今蒸汽过热器共发生蛇形管泄漏 蒸汽4次,蒸汽过热器运行周期最短 一次是2个月, 最长一次是3年,(管束早已泄漏,未发现)其余两 次运行周期不到一年。

5、最佳方案;蒸汽过热器加装跨线,同时蒸 汽过热器蒸汽入口管线加装减温器。此方案的实 行理论上可解决管束的泄露问题。

--精品--

--精品--

针对分析结果的应对措施

综上所述,可判断出造成过热器泄漏的 原因是高温硫腐蚀、超温对管束的损伤及 管束内蒸汽分配不匀(偏流)三种情况。首 先确定生产期间高温硫腐蚀是不可避免的, 现阶段我装置吸收部分已开工,烟气中硫 含量已降至最低,只要控制SO2排大气量 就行。现主要针对超温和管束内蒸汽分配 不均(偏流)两种情况做出应对措施。

三 结合生产实际,判断管束泄漏原因

2、2012年10月制硫开工,吸收部分同时开工, 因加氢反应器入口温度要控制280--300°,这需 要尾气炉炉温700°左右,配风量1700--2000㎡ /h,以此来提高尾气加热器的温度,但同时蒸汽 过热器已超温,过热器入口为温度640°左右, 过热器蒸汽出口温度400°+,此时烟气中SO2含 量降到几百PPM,可见超温是引起这次泄漏的原 因。