高碳铬铁物料平衡计算

GCr15SiMn电弧炉炼钢物料平衡和热平衡

一、物料平衡计算1 计算所需原始数据基本原始数据:冶炼钢种及成分(见表1);原材料成分(见2);炉料中元素烧损率(3);其他数据(见表4)表1 冶炼钢种及其成分①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量);②按末期含量0.015%来确定2 物料平衡基本项目收入项有:废钢、生铁、碳粉、石灰、萤石、电极、炉衬镁砖、炉顶高铝砖、火砖块、铁合金、氧气和空气。

支出项有:钢水、炉渣、炉气、挥发的铁、碳粉中挥发分。

3 计算步骤以100kg金属炉料(废钢+生铁)为基础,按工艺阶段分为熔化期和氧化期分别进行计算,然后汇总成物料平衡表。

第一步:熔化期计算。

(1)确定物料消耗量:1)金属炉料配入量。

废钢和生铁按75kg和25kg搭配,不足碳量用碳粉来配。

其结果列于表5。

表5 炉料配入量*碳烧损率25%。

0.515/(0.75×0.8221)=0.8352)其他原材料消耗量。

为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。

炉顶、炉衬和电极消耗量见表4。

(2)确定氧气和空气消耗量:耗氧项包括炉料中元素的氧化,碳粉和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。

详见表6。

*令铁烧损率为2%,其中80%生成Fe2O3挥发掉成为烟尘的一部分;20%成渣。

在这20%中,按3:1的比例分别生成(FeO)和(Fe2O3)。

如表4中所述,应由氧气供给的氧为50%,即3.085×50%=1.543,空气应供氧1.543-0.270=1.273kg,由此可求出氧气与空气的实际消耗量如表7上述1)+2)便是熔化期的物料收入量。

(3)确定炉渣量:炉渣源于炉料中Si、Mn、P、Fe等元素的氧化产物,炉顶和炉衬的蚀损,碳粉和电极中的灰分,以及加入的各种熔剂。

结果见表8。

几点说明:①Fe的消耗量,按表6中注释97.759×2%×20%=0.391②石灰中氧化钙的计算,石灰中自身S还原消耗0.002kgCa③矿石中的Fe2O3假设全部还原,还原得到的铁为1.000×0.8977×112/160=0.628kg(4)确定金属量:金属量Q i=金属炉料重+矿石带入的铁量-炉料中C、Si、Mn、P和Fe的烧损量+碳粉配入的碳量=100+0.628-3.194+0.515=97.949kg。

炼铁配料物料平衡及能量平衡计算

炼铁配料物料平衡及能量平衡计算炼铁是常用的冶金工艺之一,用于将铁矿石经过冶炼过程转化为纯净的铁金属。

在炼铁过程中,物料平衡和能量平衡是非常重要的计算,以确保工艺过程的稳定和效率。

物料平衡是指在炼铁过程中,对原料、中间产物和最终产品进行质量平衡的计算。

通常情况下,炼铁过程中的原料主要包括铁矿石、煤粉和石灰石。

铁矿石中的铁含量决定了最终产品的纯度,而煤粉提供燃料热量和还原剂,石灰石则用于炼渣和稳定炉渣的性质。

物料平衡的计算包括对原料和产物之间的质量流量进行跟踪和追踪,以确保没有任何成分丢失或浪费。

能量平衡是指在炼铁过程中,对热量输入和输出进行计算,以确保能量的有效利用。

在炼铁过程中,炉内的高温反应需要大量的热能供应。

将铁矿石和煤粉混合后,放入高炉内进行冶炼,燃烧过程产生的热量会将铁矿石还原为铁金属。

而石灰石的加入和炉渣的形成也会释放热量。

能量平衡的计算包括对燃料、冷却剂和其他热能输入与排出的热能流量进行计算和比较。

在进行物料平衡和能量平衡计算时,一般会采用质量流量法和能量流量法。

通过对所有物质的质量和能量输入与输出进行计算,可以得到物质和能量的平衡。

这些计算可以提供关于反应效率、煤粉和铁矿石投入比例以及能源利用效率的重要信息。

总之,物料平衡和能量平衡的计算在炼铁过程中起着至关重要的作用。

通过对原料、中间产物和最终产品的质量平衡和热量平衡进行追踪和计算,可以确保炼铁工艺的稳定和高效运行。

这些计算也对工厂的产量、效率和环保方面的改进提供了技术支持。

炼铁是一门具有悠久历史的工艺,旨在将铁矿石转化为纯净的铁金属。

在炼铁过程中,物料平衡和能量平衡的计算是确保工艺过程稳定和高效运行的关键。

物料平衡的计算是指对原料、中间产物和最终产品的质量流量进行追踪和计算,以确保原料和产物在工艺过程中没有丢失或浪费。

在炼铁过程中,主要原料包括铁矿石、煤粉和石灰石。

铁矿石是炼铁的主要原料,其中的铁含量决定了最终产品的纯度。

煤粉作为燃料和还原剂,提供炉内所需的热量和还原反应所需的碳。

高碳铬铁配料计算方法(精编文档).doc

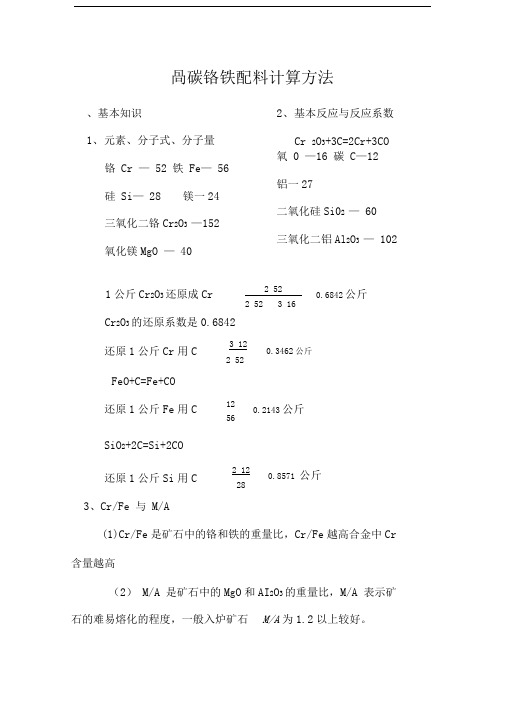

【最新整理,下载后即可编辑】高碳铬铁配料计算方法一、基本知识1、元素、分子式、分子量铬Cr —52 铁Fe —56 氧O —16 碳C —12硅Si —28 三氧化二铬Cr 2O 3—152 二氧化硅SiO 2—60氧化镁MgO 三氧化二铝Al 2O 32、基本反应与反应系数Cr 2O 3+3C=2Cr+3CO1公斤Cr 2O 3还原成Cr =)0.6842公斤 Cr 2O 3的还系数是还原1公斤Cr 用 =)0.3462公斤 FeO+C=Fe+CO还原1公斤Fe 用C =)0.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C =)0.8571公斤3、Cr/Fe 与M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高。

(2)M/A 是矿石中的MgO 和Al 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石M/A 为1.2以上较好。

二、计算条件1、焦炭利用率90%2、铬矿中Cr 还原率95%3、铬矿中Fe 还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2%主要成分表按100公斤干铬矿(104.5公斤铬矿)计算(1)合金重量和成份100公斤干铬矿中含Cr ,100×0.2826=28.26公斤进入合金的Cr 为28.26×0.95=26.85公斤进入合金中的Fe 为100×0.1013×0.98=9.93公斤合金中铬和铁占总重量的百分比是(100-9-0.5)%=90.5%合金重量为(26.85-9.93)÷0.905=40.64公斤合金成分为:还原26.85公斤Cr 用C :26.85 =)0.3462=9.30公斤还原9.93公斤Fe 用C :9.93 =)0.2143=2.13公斤还原0.2公斤Si 用C :0.2 =)0.8571=0.17公斤60合金增C : 3.66公斤 总用C 量是:9.30+2.13+0.17+3.66=15.26公斤入炉C :15.26÷0.9=16.96公斤入炉干焦炭:16.96÷0.837=20.26公斤入炉焦炭:20.26÷(1-0.082)=22.07公斤(3)硅石配入量计算加硅石前的炉渣成分SiO 2:来自矿石:100×0.1145=11.45公斤来自焦炭20.26×0.148×0.458=1.37公斤进入合金:0.2 =0.43公斤SiO 2含量是公斤Al 2O 3:来自矿石:100×0.1218=12.18公斤来自焦炭:20.26×0.148×0.309=0.93公斤Al 2O 3含量是12.18+0.93=13.11公斤MgO :来自矿石:100×0.1932=19.32公斤来自焦炭:20.26×0.148×0.0172=0.05公斤MgO 含量是19.32+0.05=19.37公斤这样,Al 2O 3与MgO 含量的和是13.11+19.37=32.48公斤A-M 二元系中Al 2O 3 =40%MgO =60%在A-M-S 的点自顶点作连线交1700℃温度线,再作平行线与右边相交于SiO 2=34%的点。

高碳铬铁配料计算方法

咼碳铬铁配料计算方法、基本知识1、 元素、分子式、分子量铬 Cr — 52 铁 Fe — 56 硅 Si — 28镁一24三氧化二铬Cr 2O 3 —152氧化镁MgO — 402、 基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 氧 0 —16 碳 C —12铝一27二氧化硅Si02 — 60三氧化二铝Al 2O 3 — 102Cr 2O 3的还原系数是0.6842FeO+C=Fe+CO3、Cr/Fe 与 M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr含量越高(2) M/A 是矿石中的MgO 和AI 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石 M/A 为1.2以上较好。

1公斤Cr 2O 3还原成Cr 2 52 2 523 160.6842公斤还原1公斤Cr 用C3 12 2 520.3462公斤还原1公斤Fe 用C12 560.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C2 12 280.8571 公斤二、计算条件1、焦炭利用率90%2、铬矿中Cr还原率95%3、铬矿中Fe还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2% 主要成分表四、配料计算按100公斤干铬矿(104.5公斤铬矿)计算(1 )合金重量和成份100公斤干铬矿中含Cr, 100 X0.2826=28.26 公斤进入合金的Cr为28.26 X0.95=26.85 公斤进入合金中的Fe 为100 X0.1013 X0.98=9.93 公斤 合金中铬和铁占总重量的百分比是(100-9-0.5 ) %=90.5%合金重量为(26.85-9.93 )+0.905=40.64 公斤合金成分为:(2)焦炭需要量的计算3.66公斤总用 C 量是:9.30+2.13+0.17+3.66=15.26 公斤 入炉 C : 15.26 -^0.9=16.96 公斤 入炉干焦炭:16.96 -0.837=20.26 公斤 入炉焦炭:20.26 +(1-0.082)=22.07 公斤 (3 )硅石配入量计算还原26.85公斤Cr 用C : 26.85 3 12 2 52 9.30公斤还原9.93公斤Fe 用C :9.9312 56 2.13 公斤还原0.2公斤Si 用C :0.22 12 280.17公斤合金增C :加硅石前的炉渣成分SiO2:来自矿石:100 X0.1145=11.45 公斤来自焦炭20.26 X0.148 X0.458=1.37 公斤进入合金:0.2 600.43公斤28SiO2 含量是11.45+1.37-0.43=12.39 公斤Al 2O3:来自矿石:100 X0.1218=12.18公斤来自焦炭:20.26 X0.148 X0.309=0.93 公斤Al 2O 3 含量是12.18+0.93=13.11 公斤MgO :来自矿石:100 X0.1932=19.32 公斤来自焦炭:20.26 X0.148 X0.0172=0.05 公斤MgO 含量是19.32+0.05=19.37 公斤这样,AI2O3与MgO 含量的和是13.11 + 19.37=32.48 公斤13 11A-M 二元系中AI2O3: ―.— = 40%32.48MgO 髦=6°%在A-M-S 三元相图找出AI2O340%的点自顶点作连线交1700 C温度线,再作平行线与右边相交于SiO2=34%的点。

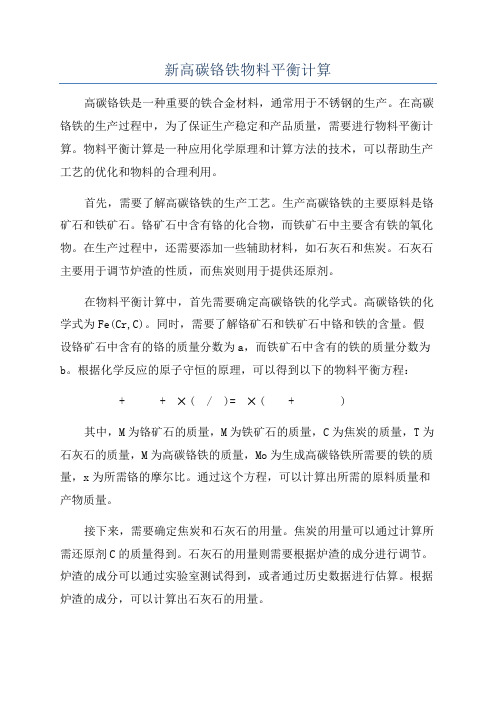

新高碳铬铁物料平衡计算

新高碳铬铁物料平衡计算高碳铬铁是一种重要的铁合金材料,通常用于不锈钢的生产。

在高碳铬铁的生产过程中,为了保证生产稳定和产品质量,需要进行物料平衡计算。

物料平衡计算是一种应用化学原理和计算方法的技术,可以帮助生产工艺的优化和物料的合理利用。

首先,需要了解高碳铬铁的生产工艺。

生产高碳铬铁的主要原料是铬矿石和铁矿石。

铬矿石中含有铬的化合物,而铁矿石中主要含有铁的氧化物。

在生产过程中,还需要添加一些辅助材料,如石灰石和焦炭。

石灰石主要用于调节炉渣的性质,而焦炭则用于提供还原剂。

在物料平衡计算中,首先需要确定高碳铬铁的化学式。

高碳铬铁的化学式为Fe(Cr,C)。

同时,需要了解铬矿石和铁矿石中铬和铁的含量。

假设铬矿石中含有的铬的质量分数为a,而铁矿石中含有的铁的质量分数为b。

根据化学反应的原子守恒的原理,可以得到以下的物料平衡方程:aaa+aaa+a⨉(a/a)=a⨉(aa+aaaa)其中,M为铬矿石的质量,M为铁矿石的质量,C为焦炭的质量,T为石灰石的质量,M为高碳铬铁的质量,Mo为生成高碳铬铁所需要的铁的质量,x为所需铬的摩尔比。

通过这个方程,可以计算出所需的原料质量和产物质量。

接下来,需要确定焦炭和石灰石的用量。

焦炭的用量可以通过计算所需还原剂C的质量得到。

石灰石的用量则需要根据炉渣的成分进行调节。

炉渣的成分可以通过实验室测试得到,或者通过历史数据进行估算。

根据炉渣的成分,可以计算出石灰石的用量。

最后,需要计算出副产物的质量和化学成分。

高碳铬铁的生产过程中,会有一部分铬在炉渣中除去。

通过炉渣的质量和成分,可以计算出除铬的副产物的质量。

同时,炉渣中还可能含有其他化合物,需要进一步分析。

总之,物料平衡计算是高碳铬铁生产过程中的一项重要工作。

通过化学原理和计算方法,可以帮助生产工艺的优化和物料的合理利用。

物料平衡计算需要考虑原料的质量和化学成分,反应方程的平衡,以及副产物的生成和质量。

通过这些计算,可以实现高碳铬铁生产过程的稳定和产品质量的提高。

高碳铬铁物料平衡计算

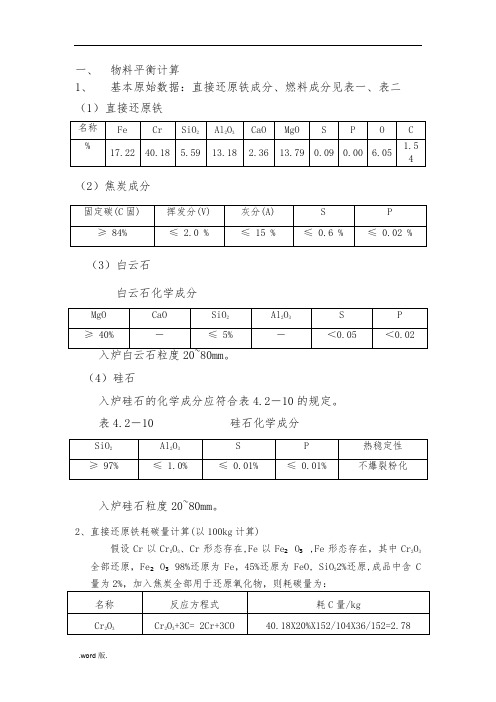

一、物料平衡计算1、基本原始数据:直接还原铁成分、燃料成分见表一、表二(1)直接还原铁(2)焦炭成分(3)白云石白云石化学成分(4)硅石入炉硅石的化学成分应符合表4.2―10的规定。

表4.2―10 硅石化学成分入炉硅石粒度20~80mm。

2、直接还原铁耗碳量计算(以100kg计算)假设Cr以Cr2O3、Cr形态存在,Fe以Fe₂O₃,Fe形态存在,其中Cr2O3全部还原,Fe₂O₃98%还原为Fe,45%还原为FeO, SiO22%还原,成品中含C 量为2%,加入焦炭全部用于还原氧化物,则耗碳量为:冶炼100kg铁矿消耗焦炭量为Mc=耗C量/(Wc固*(1-W水))=11.25/(84%*(1-8%))*(1+10%)=16kg冶炼1吨高碳铬铁合金需要直接还原铁量为M矿=1*w(Cr高碳铬铁水中质量比)/W(Cr矿中质量比)*还原率=1*62%/(40.18%)*98%=1.575吨3、冶炼1吨高碳铬铁合金需要焦炭量为M焦炭=16kg*1.575*10=252kg4、渣铁比计算以100kg直接还原铁配16kg焦炭,假设元素分配按下表所示物料平衡中未计算P和S的平衡量,按高碳铬铁合金生产状况设定P和S的含量。

由上述计算得知所生产的镍铁合金成分镍合金水成份(Wt%)由于Cr /Fe=64/27 =2.37,符合高碳铬铁生产的铬铁比大于2.2的要求,MgO/ Al 2O 3=(5.6+13.79)/13.18=1.47,符合高弹铬铁生产的镁铝比大于1.2的要求。

铁水成分符合高碳铬铁FeCr67C6的标准。

表 1 高碳铬铁牌号的化学成分 (GB/T 5683-2008)5、炉气生成量计算假设冶炼过程产生的炉气含CO 量为100%,则100kg 直接还原铁生成的CO 量见下表,即100kg 的直接还原铁产生740.1mol 的炉气。

二、热平衡计算2、根据盖斯定律,把矿热炉冶炼高碳铬铁合金的过程作为绝热过程考虑,并作如下假设:1)所有反应物和生成物均按纯物质考虑矿热炉冶炼过程是电热过程可认为所用的能量均由电能提供,焦炭只作为加热体和还原剂。

高碳铬铁物料平衡计算

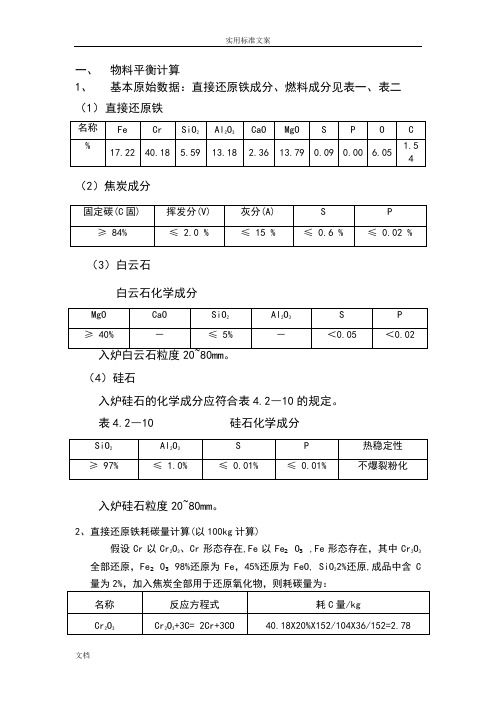

一、物料平衡计算1、基本原始数据:直接还原铁成分、燃料成分见表一、表二(1)直接还原铁(2)焦炭成分(3)白云石白云石化学成分(4)硅石入炉硅石的化学成分应符合表4.2―10的规定。

表4.2―10 硅石化学成分入炉硅石粒度20~80mm。

2、直接还原铁耗碳量计算(以100kg计算)假设Cr以Cr2O3、Cr形态存在,Fe以Fe₂O₃,Fe形态存在,其中Cr2O3全部还原,Fe₂O₃98%还原为Fe,45%还原为FeO, SiO22%还原,成品中含C 量为2%,加入焦炭全部用于还原氧化物,则耗碳量为:冶炼100kg铁矿消耗焦炭量为Mc=耗C量/(Wc固*(1-W水))=11.25/(84%*(1-8%))*(1+10%)=16kg冶炼1吨高碳铬铁合金需要直接还原铁量为M矿=1*w(Cr高碳铬铁水中质量比)/W(Cr矿中质量比)*还原率=1*62%/(40.18%)*98%=1.575吨3、冶炼1吨高碳铬铁合金需要焦炭量为M焦炭=16kg*1.575*10=252kg4、渣铁比计算以100kg直接还原铁配16kg焦炭,假设元素分配按下表所示物料平衡中未计算P和S的平衡量,按高碳铬铁合金生产状况设定P和S的含量。

由上述计算得知所生产的镍铁合金成分镍合金水成份(Wt%)由于Cr /Fe=64/27 =2.37,符合高碳铬铁生产的铬铁比大于2.2的要求,MgO/ Al 2O 3=(5.6+13.79)/13.18=1.47,符合高弹铬铁生产的镁铝比大于1.2的要求。

铁水成分符合高碳铬铁FeCr67C6的标准。

表 1 高碳铬铁牌号的化学成分 (GB/T 5683-2008)5、炉气生成量计算假设冶炼过程产生的炉气含CO 量为100%,则100kg 直接还原铁生成的CO 量见下表,即100kg 的直接还原铁产生740.1mol 的炉气。

二、热平衡计算2、根据盖斯定律,把矿热炉冶炼高碳铬铁合金的过程作为绝热过程考虑,并作如下假设:1)所有反应物和生成物均按纯物质考虑矿热炉冶炼过程是电热过程可认为所用的能量均由电能提供,焦炭只作为加热体和还原剂。

不锈钢物料平衡计算(实用版)

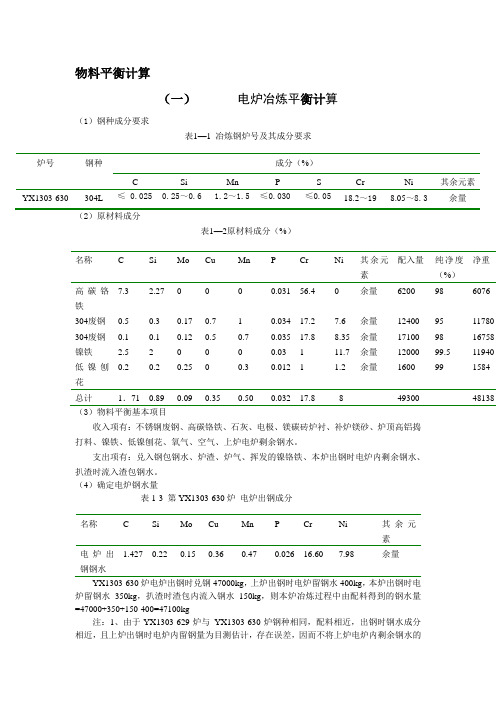

物料平衡计算(一) 电炉冶炼平衡计算(1)钢种成分要求表1—1 冶炼钢炉号及其成分要求(2)原材料成分表1—2原材料成分(%)名称 C Si Mo Cu Mn PCrNi 其余元素配入量纯净度(%) 净重高碳铬铁 7.32.270.031 56.4余量6200 986076 304废钢 0.5 0.3 0.17 0.7 1 0.034 17.2 7.6余量12400 95 11780304废钢 0.1 0.1 0.12 0.5 0.7 0.035 17.8 8.35 余量 17100 98 16758 镍铁 2.5 2 0 0 0 0.03111.7 余量 12000 99.5 11940低镍刨花 0.20.20.250.30.012 11.2余量1600991584总计1.71 0.890.090.350.500.032 17.884930048138(3)物料平衡基本项目收入项有:不锈钢废钢、高碳铬铁、石灰、电极、镁碳砖炉衬、补炉镁砂、炉顶高铝捣打料、镍铁、低镍刨花、氧气、空气、上炉电炉剩余钢水。

支出项有:兑入钢包钢水、炉渣、炉气、挥发的镍铬铁、本炉出钢时电炉内剩余钢水、扒渣时流入渣包钢水。

(4)确定电炉钢水量表1-3 第YX1303-630炉 电炉出钢成分 YX1303-630炉电炉出钢时兑钢47000kg ,上炉出钢时电炉留钢水400kg ,本炉出钢时电炉留钢水350kg ,扒渣时渣包内流入钢水150kg ,则本炉冶炼过程中由配料得到的钢水量=47000+350+150-400=47100kg注:1、由于YX1303-629炉与 YX1303-630炉钢种相同,配料相近,出钢时钢水成分相近,且上炉出钢时电炉内留钢量为目测估计,存在误差,因而不将上炉电炉内剩余钢水的炉号钢种成分(%) CSiMnPSCrNi 其余元素 YX1303-630304L≤ 0.025 0.25~0.6 1.2~1.5 ≤0.030≤0.05 18.2~198.05~8.3余量名称 CSiMo Cu Mn PCrNi 其余元素电炉出钢钢水1.427 0.220.150.360.470.026 16.607.98余量成分与本炉钢水各元素成分差异考虑在内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FeCr67C9.5 62.0~72.0

9.5 3.0

0.03

0.04 0.06

FeCr55C1000

60.0 52.0 10.0 3.0 5.0 0.04 0.06 0.04 0.06

5、炉气生成量计算

假设冶炼过程产生的炉气含 CO量为 100%,则 100kg 直接还原铁生成的 CO 量见下表,即 100kg 的直接还原铁产生 740.1mol 的炉气。

M气=740.1*28/1000=20.72kg

名称

反应方程式

生成 CO量/mol

Cr2O3

Cr2O3+3C= 2Cr+3CO

40.18*20%*1.5*1000/52=231.8

肁( 2)焦炭成分

蒁固定碳 (C 固 )

膆挥发分 (V)

膆灰分 (A)

பைடு நூலகம்

蒂S

羈P

腿≥84%

芆≤2.0 %

袂≤15 %

蚀≤0.6 %

羇≤0.02 %

莆(3)白云石

芃 白云石化学成分

膈 MgO 薅≥ 40%

蚆 CaO 袁-

蒆 SiO2

蒀 Al 2O3

芈≤ 5%

蒈-

袀S

蒅P

蚅<0.05

节< 0.02

羀入炉白云石粒度 20~80mm。

蚆假设 Cr 以 Cr2O3、Cr 形态存在 ,Fe 以 Fe?O?,Fe 形态存在,其中 Cr2O3 全部 还原, Fe?O?98%还原为 Fe,45%还原为 FeO, SiO22%还原 , 成品中含 C量为 2%, 加入焦炭全部用于还原氧化物,则耗碳量为:

肅名称

羂反应方程式

肁耗 C量/kg

莅 Cr2O3

芇( 4)硅石

蚅入炉硅石的化学成分应符合表 4.2 ―10的规定。

蚃表 4.2 ―10

硅石化学成分

蒈 SiO2

肆 Al 2O3

螅S

肄P

膀热稳定性

聿≥ 97%

袅≤ 1.0%

膁≤ 0.01%

袁≤ 0.01%

袈不爆裂粉化

羅

薁入炉硅石粒度 20~80mm。

3、 4、荿直接还原铁耗碳量计算 ( 以 100kg 计算 )

由上述计算得知所生产的镍铁合金成分镍合金水成份( Wt%)

成份 Cr

Fe

C

Si

S

P

%

64

27

6

3

0

0

由于 Cr /Fe=64/27 =2.37 ,符合高碳铬铁生产的铬铁比大于 2.2 的 要求,MgO/Al 2O3=(5.6+13.79)/13.18=1.47, 符合高弹铬铁生产的镁铝比大于 1.2 的要求。铁水成分符合高碳铬铁 FeCr67C6的标准。

5.59-4.18=1.41

4.29

40.18*3/62=1.95

3

CaO

2.36*100%=2.36

7.2

----

----

C

----

-----

62.78*6%=3.77

6

灰分

16*10%=1.6

4.87

----

---

合计

32.83

( 40.18+16.88+1.95 )

100

100

/(1-6%)=62.78

表 1 高碳铬铁牌号的化学成分 (GB/T 5683-2008)

牌号 FeCr67C6.0

Cr

范围

ⅠⅡ ≥

62.0~72.0

化学成份

C

Si

ⅠⅡ

6.0 3.0

S ⅠⅡ

≤ 0.03

P ⅠⅡ

0.04 0.06

FeCr55C600

60.0 52.0 6.0 3.0 5.0 0.04 0.06 0.04 0.06

膅 Cr2O3+3C= 2Cr+3CO 莃 40.18X20%X152/104X36/152=2.78

蕿 Fe?O?

蒈 Fe?O?+3C=2Fe+3CO

芄 17.22*80%*36/112 =4.44

薀 SiO2

芁 SiO2+2C=Si+2CO

膇 4.18/(28.1+16*2)*12*2=1.67

成份

Cr FeO/ Fe

MgO SiO2/Si

Al 2O3

CaO

入渣率

0

2

100

98

100

100

入合金率 100

98

0

2

0

0

物料平衡中未计算 P 和 S的平衡量,按高碳铬铁合金生产状况设定 P和 S的含量。

直接还原铁成渣量和成合金量见下表

名称

进入渣中量 /kg

质量分比 /%

进入合金中量 /kg

质量分比 /%

Cr

------

-----

40.18*100%=40.18

64

17.22*2%*160/112

Fe?O?/Fe

1.49

17.22*98%=16.88

27

=0.49

Al 2O3

13.18*100%=13.18

40.15

----

----

MgO

13.79*100%=13.79

42

-----

----

SiO2/Si

一、 For personal use only in study and research; not for commercial use

二、 三、 四、 艿 For personal use only in study and research; not for

commercial use 五、

按高碳铬铁冶炼要求 MgO:Al 2O3=1.2 ,原料中还应加入白云石

渣铁比

29.4kg( MgO含量 5.6kg ),加入硅石 21.24kg(SiO2净量 20.6kg )

按渣中 SiO2 含量 35%考虑

渣铁比计算: (32.83+5.6+20.6 ) /62.78=59.03/62.78=0.94

芄铬铁水含 C量

羁由铁水量求得

虿 6x40.18/62=3.9

羆合计

莄

莂 12.79

莁

罿

蒄 12.79-1.54=11.25

螃冶炼 100kg 铁矿消耗焦炭量为 衿 M c=耗 C 量/(Wc 固* (1-W水) )=11.25/(84%*(1-8%))* (1+10%) =16kg

螈 冶炼 1 吨高碳铬铁合金需要直接还原铁量为

薄 M矿 =1*w(Cr 高碳铬铁水中质量比) /W(Cr 矿中质量比) * 还原率

膄=1*62%/(40.18%)*98%=1.575 吨 5、 6、薀冶炼 1 吨高碳铬铁合金需要焦炭量为

薇 M焦炭 =16kg*1.575*10=252kg 7、 8、蚄渣铁比计算

芀以 100kg 直接还原铁配 16kg 焦炭,假设元素分配按下表所示

六、 芅

七、 八、 莃物料平衡计算 1、 2、 芃基本原始数据:直接还原铁成分、燃料成分见表一、表二 ( 1)

( 2) 羁直接还原铁

芈名称 蒃 Fe

莀 Cr

葿

SiO2 肇 Al2O3 蒃 CaO 螁 MgO 膁 S

螆P 袇O 膂C

蕿%

衿

羆

薃

莁

薈

肆

羄

蝿

莇

肆

17.22 40.18 5.59 13.18 2.36 13.79 0.09 0.00 6.05 1.54