-2016-工时定额计算标准

机械加工

时

疋

额

计

算

标

准

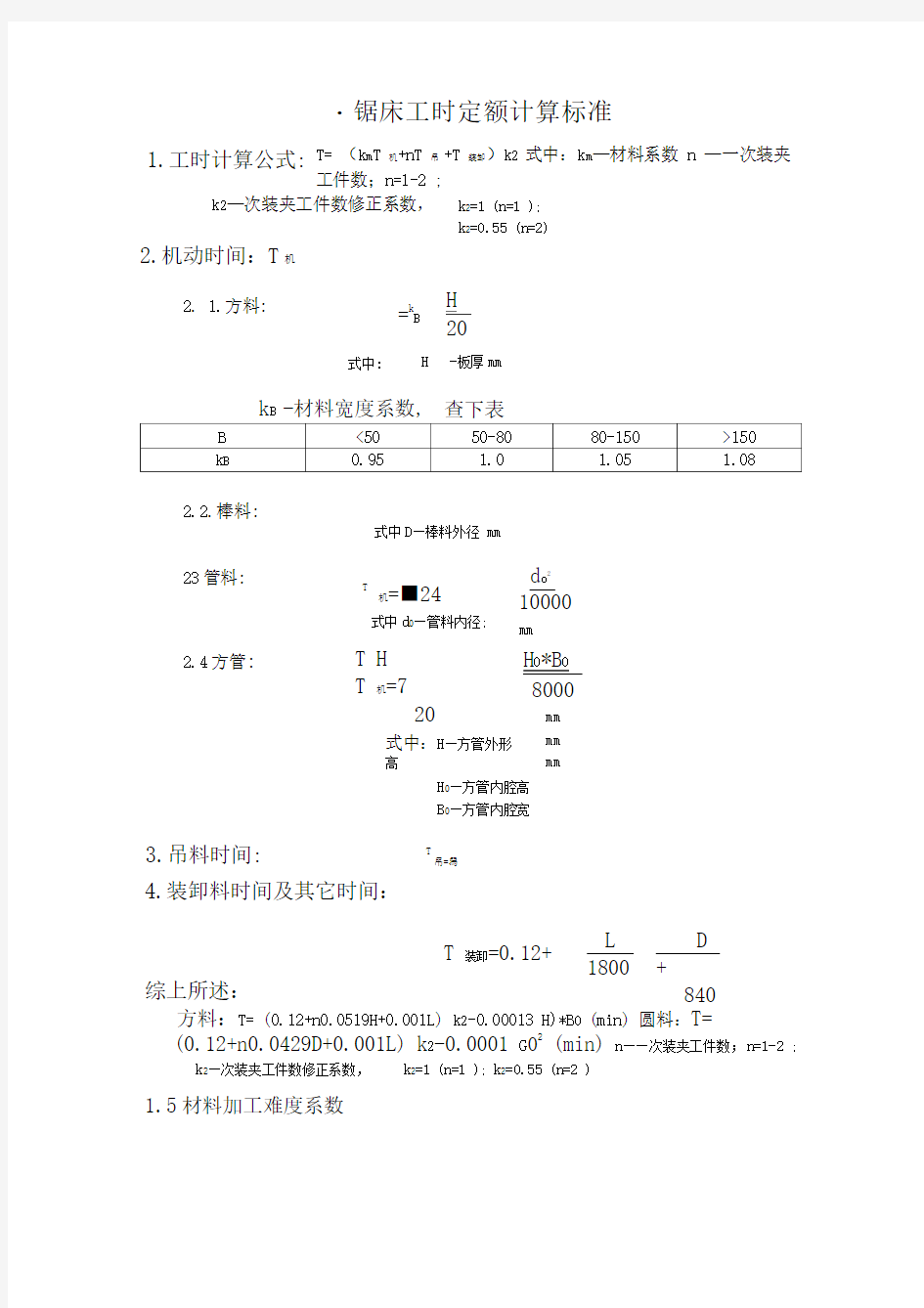

?锯床工时定额计算标准

T= (k m T

机

+nT 吊 +T 装卸)k 2 式中:k m —材料系数 n —一次装夹

工件数;n=1-2 ;

k 2—次装夹工件数修正系数, 2.机动时间:T 机

式中D —棒料外径 mm

T H T 机=7

20

式中:H —方管外形

高

H 0—方管内腔高 B 0—方管内腔宽

综上所述: 方料:T= (0.12+n0.0519H+0.001L ) k 2-0.00013 H)*B 0 (min ) 圆料:T=

(0.12+n0.0429D+0.001L ) k 2-0.0001 G 02

(min ) n ——次装夹工件数; n=1-2 ;

k 2—次装夹工件数修正系数,

k 2=1 (n=1 ); k 2=0.55 (n=2 )

1.5材料加工难度系数

式中:

-板厚mm

H 查下表

k B -材料宽度系数, 2.2.棒料:

23管料:

T

机=■24

式中d 0—管料内径;

d o 2

10000

mm

3.吊料时间:

T

吊=舄

4.装卸料时间及其它时间:

T 装卸=0.12+

L 1800 D

+

840

1.工时计算公式: k 2=1 (n=1 );

k 2=0.55 (n=2)

2. 1.方料:

=k

B

H 20

2.4方管:

H 0*B 0 8000

mm mm mm

?剪板冲压折弯工时定额计算标准

1.剪板工时定额计算方法

a —每块工时系数、见表

b —剪角次数

剪板工时系数表

B.剪板去毛刺T 毛剌:(min )

C.剪板校正T 校:(min )

材料系数:K=1?1.5

注:材料系数不含单件长度 L < 150mm 或单件重量w 250g 的零件。

2 .冲压T 冲(min ) : T 冲=a

每冲一次工时

3.折弯工时定额计算方法

折弯工时定额T 折(min ): T 折=2 Q

折弯工时定额系数表

A.剪板单件工时定额:

a

T= k* ( a + b ——)

T 毛剌=0.3 + L/400

L-处理长度

注:规格栏中,为折弯长度,a 为每折一刀的工时

(理论计算:每刀 0.15 分X 折 1.5=0.225+0.2=0.425^ 0.5)

准备工时

三. 风割焊接工时定额计算标准

1?风割

1.1风割工时:T 风割(min )

1.2修磨去割碴工时:T 修磨 T 风割 / 2

式中:T 02 —点焊基本工时;

J —点焊数;

N —点焊时工件翻转次数;

2.3.全焊单件工时:T 全焊(min ) T 全焊=T 03+0.1M+0.1N+L 2/200+0.2NC

式中: T 03 —全焊基本工时;

M —焊缝段数; N —全焊时工件翻转次数;

公式:

风割线长度

T 风割= … X 3+1.5

2.焊接单件工时:

T 焊接=T 工件装卸 +T 点焊+ T 全焊

2.1 装卸工件工时: T 工件装卸= (T oi +O.2n ) B

式中: T oi —装卸基本工时;(取T 0i =0.2);

n--工件数

B--重量系数(见表)

2.2.点焊单件工时: T 点焊=T 02+0.1J+0.1N

L ---焊缝长

NC---焊接参数调节次数

注:1、小件装卸与点焊工时合并,统称点焊工时;

2、 圆周焊每翻转 90°为一次翻转次数;

3、 圆周焊每180°为一条焊缝;

4、 水平直条焊缝毎150mm 折一条焊缝;超过部份按其折算焊缝条数。

重量系数(B )

3 .其它辅助工时:

3.1、 去飞溅、打磨焊碴:按焊接工时的 65%计算+0.1。 3.2、 有辅助工帮助表卸模,从焊接工时中分取三分之一。 3.3、 焊接有准备工时按每项20分钟。 3.4、 点焊螺母按0.5分钟一个。

3.5、 校正:按焊接工时的二分之一计算 +0.1。

〔无焊接工装夹具或点焊后需校对尺寸的工件〕

四. 钻床工时定额

1、钻床工时:T=kT 机+ T 装卸+T 倒鼡

其中:k —难度系数

1.1装卸零件时间及辅助时间:T 装卸(min )

钻孔直径①V 16mm :按《钻、刨、铳床零件装缷时间表》所查装卸

钻孔直径①》16mm :按《钻、刨、铣床零件装卸时间表》计算。 1.1.3工件钻孔直径无v ①6mm 的孔时,需增加一次装卸间:0.12min 。

有工差要求加工精度

IT7以上 k=1.5 有深度要求k=1.1扩孔及攻丝

k=0.80 L/D > 8时,须另增排屑时间

60%。

1.1.1 时间的

?计算。最少时间玄0.12min.

1.1.2

1.2机动时间:T机:(min )

注;表中未列数据取两相邻数值、按比例计算T 机:1.3 钻床倒角去毛剌工时:T 倒鼡:(min )

1.3.1 倒45° X 1 以内:0.05min/次。

1.3.2 倒45 °X 1以上:按车床倒角工时査表计算。

1.3.3 打磨R圆弧面:T=T机+ T装卸

a.打磨面积:SW 100 m rf T 机=0.5min。

b.打磨面积:S> 100 m rf T 机=S /100 X 0.5min。

1.4 手动折弯、手动攻丝:按机动工时的1.5倍计算。

材料加工难度系数

五.磨床工时定额计算标准

1.平面磨工时定额:a.工作台单行程横向进给量16?24m m次

b.工件运行行速度8m/mi n

平磨一次行程工时(min)

2.无心磨工时定额(含辅助工时)T机(min)

L

T= k d 育

式中:L —单件被加工零件总长;

k d—直径系数:d < 16, k d=1.0

d > 16, k d=1.2

六.铳床工时定额计算标准

1、铣床工时:T=T 机+ T装卸+T 去毛剌

1.1铣床机动加工工时:T 机

加工长度

T机= 厂

A :切削速度 A (mm/min)

B :加工段系数.

切削速度A

注;⑴铣盲孔,速度按A/2计算。

⑵铣腰孔尺寸》15mm,速度按铣方孔计算。

加工段数系数B

注:铣床机动单件最小工时 T 机》0.40mi n/件

1.2铣床零件装卸工时:T 装

详见《钻、1」、铣床零件装缷时间表》

注:⑴.L-零件外形最大长度 mm

⑵.当L V 100mm T 去毛剌取

0.1min

分度盘: ⑴.零件W 0.5kg 的每30°为一次装卸时间。 ⑵.零件> 0.5kg 的每60。为一次装卸时间。

1.5材料加工难度系数

七. 刨床工时定额计算标准

1、刨床工时:T=T 机+ T 装卸+T 去毛剌

1.1刨床机动加工工时:T 机(min )

1.3 铣床镗孔按钻床机动工时计算: T 镗(min )

⑴.当 Rz < 6.3 T 镗=1.25 T 机 ⑵.当 Rz < 3.2

T 镗=1.5 T 机

1.4 铣床倒角去毛剌: T 去毛剌 =L/100 X 0.1

1.5

加工长度

T 机二------ X B

A :切削速度A (mm/min )

B :加工段系数..

切削速度A

加工段数系数B

1.2刨床倒角去毛剌:T去毛剌=L/100 X 0.1

注:⑴.L-零件外形最大长度mm

⑵.当L < 100mm T去毛剌取O.lmin

1.3材料加工难度系数

1.4刨床零件装卸工时:T装卸(min )

详见《钻、1」、铣床零件装缷时间表》

注:单件装卸工时最小玄0.24mi n次

钻、刨、铣床零件装缷时间表(T装卸)

注:A—简单,指工件形状规则,不需找正;

B—复杂,指工件形状复杂,用联动压板或5个以上压板装夹,或需2个以上千斤顶支撑,用划针、角尺、千分表等较正。

注;(1).表中未列数据取两相邻数值、按比例计算T装卸

⑵.叠铣合计重量》16kg (min/次)

T装卸=T装卸单仲—(零件单重X T 16kg 工时)* 16kg

⑶.叠铣合计重量W 16kg而 > 12kg (min/次)

T装卸= T装卸单仲——(零件单重X T单重工时)—叠铣总重(kg)

八.车床工时定额计算标准

1.计算公式T j工序

T j工序=刀T j装卸+刀T i工步+0.2m=刀T j装卸+k刀T i机动+0.2m

式中:j —工序数;

T j装卸一第j道工序装卸工件的时间(含其它辅助时间);

i —走刀次数;

T i 机动一第i 次走刀机动时间; m —换刀次数;

查表三《车床、镗床、钻孔时间标准》

2.粗车外圆机动时间:

T 机动=

L f*

2.2Ld 10000

考虑回程手动等辅助时间等:

T 粗外圆

T 粗外圆=T 回程 +T 基本+ T 机动 =0.3+ (0.01L+ 3Ld

------ )xs- 2.5

10000 3. 精车外圆机动时间:

T 机动=

f*n

3.9Ld 10000

考虑回程手动测量等辅助时间等:

T 精外圆

5Ld

T 精外圆=T 回程+T 基本+ T 机动=0.4+ (0.01L+

) xs- 2.5

10000

式中:L —工件被车削的长度; mm

3—车削厚度;mm

d —外圆公称直径;mm

f —走刀量,mm/r ;粗车取 f=0.4 精车取 f=0.15 n —车床主轴转速;r/mim ;

k-宽放系数;k=1.33

4. 当外圆精度高于7级时;T j =1.5*T 机动

5. 镗孔、车内孔:

⑶.小车需调头加工只倒内角一个工序时: 需增加

表中:D-加工切削中径mm L-加工切削长度 mm

当5V L/D < 10时 增加0.5min.式中:D-加工切削中径 mm

未柡注倒甪、倒外角 0.05mi n/次,倒内角0.075mi n/。

附表五《车床倒角、钻中心孔时间标准》

按附表四《车內、外圆;与內、外圆及平面槽和端面时间标准》 分档次、选取相邻两数据按比例计算。

注:车床加工工件的直径W ①20mn 时的套、销等切断含端面工时。

10.车床装卸时间:按附表一《车床装缷时间标准》 11.小车:⑴.小车端面:按大车端面计算标准的 75%计算。

⑵.小车切断、及车外圆:按大车车外圆的 125%计算。

6. 细长杆顶车外圆时,根据细长比增加顶车时间:

当 L/D > 10 时 增加 1.0min.

L- 加工切削长度mm

7. 8. 车削內、外圆:

9. 端面工时与切断工时比例系数:

?计算。

锯床锯断后端面

按槽宽4mm 切断时间的

O.lmin的辅助时间。

12材料加工难度系数

13.车床工时标准:

表一《车床装缷时间标准》表二《车床车内孔工时标准》表三

《车床、镗床、钻孔时间标准》

表四《车內、外圆;內、外圆平面槽时间标准》表五《车床倒角、钻中心孔时间标准》

车床装卸时间标准(表一)编号:A-02

1.按工件最犬旋转直径总长度

表:

2.四爪装夹加螺钉压紧:

3.A.工件直径

B. 工件直径

C.工件直径

4.A.工件长度

B.工件长度K=1.25

D>O 600:按① 500 查表X K=1.25 D>O 800:按① 500查表X K=1.5 D>O 1000:按① 500 查表X K=1.75

L> 1000:按L=750 查表X L> 1200:按L=750 查表X L> 1500:按L=750 查表X L> 2000:按L=750 查表X K=1.25

K=1.5

K=1.75

K=2.0

5.铸件、锻件用爪、圆钢件用三爪:

6.V形铁、角铁、花盘装夹同四爪:

7.裝夹偏心件K=1.25

8.搭中心架15mi n

注:k-表示加工难度系数

表中未列数据取两相邻数据按比例计算。

车床、镗床、钻孔时间标准(表三)编号:A-03

车床、镗床、钻孔时间标准

(表三)

编号:A-03

表中所列数据取均含装缷时间。

Dmm ■-

按镗床、钻孔直径和长度査出 T 还需查出回屑时间、两者相加。 5.

按钻①30查给;C6140按钻①40查给;C6136A 按钻①30查给。

扩孔不加回屑时间。

表中未列数据取两相邻数据按比例计算。

編制说明:1. 2. C6136A 3.

4.