宝钢中厚板分公司连铸坯收得率达到97

连铸车间技术总结09.10

连铸车间技术总结09.10连铸车间技术总结09.10连铸车间202*.10月份技术总结一、指标及重点技术数据情况铸坯表面一次合格率:一号机为98.13%;ASP:99.84%;四号机为98.61%;大纵裂:大纵裂有272.035吨,裂纹总量为1865.326吨,占裂纹数量的14.58%,中厚板线共生产167666吨,大纵裂裂纹率为0.16%;保护渣单耗:亚泰J2渣,0.46kg/吨;武钢中碳渣,0.42kg/吨;日本大中渣,0.41kg/吨;亚泰X70-N4,0.43kg/吨;西峡中碳渣,0.43kg/吨;亚泰666M-4H,0.44kg/吨;亚泰666M-2SH,0.45kg/吨;亚泰616D60,0.41kg/吨;漏钢率:一号机为0,二号机为0.13%,三号机为0,四号机为0;浸入式水口寿命:一号机为8.8炉,二号机为5.9炉,三号机为5.6炉,四号机为7.2炉;各班组分铸机呕钢次数统计:铸炉号机号中钢种间包令钢钢包包号下水口寿命323钢包下水口清洁度清洁清洁呕钢钢程度包是否歪斜保护套保护管寿命套管内径套管几次挂正备注1#960752522#95060148ST52-3换拖圈换拖圈否21轻微倾斜801浇注中期呕钢托圈转动不灵活DD11-R128280mm切割定尺合格率,长短尺比例统计班项目组甲乙丙丁抽查支数长短尺支数合格支数合格率2422291.7%39202X48.7%2732488.9%3252784.4%长尺率:13.11%,短尺率:11.48%,定尺合格率:75.41%二、对指标完成情况做技术分析1.本月2#机漏钢分析:10月12日丁班夜班,2号机拉CAS直上Q235B-R2。

中包第8炉炉号9505709,氩前1620,氩后1585,处理26分钟后吊至3号精炼补成分,1:44上机。

本炉计划换水口。

1:49分大包开浇,2:05分中包温度1552,拉速降至0.8换水口。

换水口后,热电偶波动异常,频繁报警。

原料高级工技能鉴定题库

轧钢原料工理论知识合并卷一、判断题(正确的请在括号内打“√”,错误的请在括号内打“×”每题1分,共105分)1.>世界上多数的碳素钢和低合金钢都是由碱性氧气转炉生产的。

答案:√2.>重油和人造煤气都属于一次能源。

答案:×3.>表面夹杂缺陷如未及时清除在轧制时形成裂纹和夹杂。

答案:√4.>钢水脱氧不良是产生裂纹缺陷的一个重要因素。

答案:×5.>钢水脱氧不良是产生气泡缺陷的一个重要因素。

答案:×6.>钢坯出现连续的横向凹陷多与结晶器润滑有关。

答案:√7.>严重振痕经轧制后在钢材表面引起结疤和凹陷。

答案:×8.>划痕是一般呈直线状的沟痕,深度不等,长度最长不超过2米。

答案:×9.>随含碳量的增加,抗拉强度、屈服强度、延伸率增加,冲击值下降。

答案:×10.>热量传递是由温差引起的。

答案:√11.>晶粒粗化是钢过热的主要特征。

答案:√12.>合金元素将使钢的导热系数降低。

答案:√13.>合金钢的导热系数比碳素钢的要小。

答案:√14.>高碳钢的加热时间比低碳钢的加热时间要短。

答案:×15.>钢只有在高温下才开始氧化。

答案:×16.>钢在加热过程中,其内部的含碳量的减少称为脱碳。

答案:×17.>钢坯在加热过程中不会产生内应力。

答案:×18.>偏析是可通过表面清理去除的连铸坯缺陷。

答案:×19.>过热的钢可以经过退火加以挽救。

答案:√20.>钢中加入V、Ti等元素能阻止奥氏体晶粒长大。

答案:√21.>生铁是含碳量大于2.11%的铁碳合金。

答案:√22.>钢坯在加热过程中形成的氧化铁皮会阻止钢坯的进一步氧化。

答案:×23.>高碳钢不属于碳素钢。

答案:×24.>安全电压是220V。

降低120t转炉钢铁料消耗生产实践

奖惩 考核 调动职 工 的积极 性 。

4 2 优 化 炼 钢 工 艺 .

4 2 1 调 整 炉 料 结 构 ..

转炉 的装 入量 为 10~10 t而铁 水量 仅 为 10 4 5 , 2

( ) 据 浇 铸 周 期 确 定 转 炉 装 入 量 , 装 入 量 1根 将 由原来 10~10t 整为 10~10t 4 5 调 3 4 。之 后炼 铁 厂

21 0 0年 连铸 机高 温钢 事故 占总事 故 率 的 6 % 以上 , 0

由于事故 多发 导致 回浇 余钢 水 、 连铸坯 甩废 量 增 多 。

同 时 由于切割 割 嘴 更换 不 及 时 , 压不 合 理 致 使 割 氧 口较 大 , 大大 降低 了钢 水收 得率 。

3 4 物 流 管理 不 完 善 .

机 的浇铸周 期 为 3 6~3 n 炉 机 生 产 不 匹配 。 为 8 mi , 缓 解 生产 节奏 的影 响 , 采取 了“ 高温 慢 铸 ” 的操 作 思

1 5t以满足 一次 装铁 的需 求 。与 公 司 技术 科 等 相 2 , 关部 门配 合 , 定铁 水成 分及 温度控 制 , 炼 钢铁 水 稳 供

ma l 8 7 8 3 3@ q c r i: 2 3 2 4 q. o n

铁 水 条件较 差 , s 成 分 波 动 较 大 , 其 i 喷溅 率 达

到 5 。 同时转炉炼 钢工 习惯 高 S 铁水 的大 渣量 冶 % i

河 北 冶金 Leabharlann 21 0 2年 第 7期

炼 , 到低 s 铁水 时易 因热 量 不 充 足 、 作不 当造 遇 i 操 成 严重 后 吹 , 渣 中氧化 铁含 量大 增 , 加 了铁损 。 使 增

连铸坯动态轻压下的压下参数分析

第3卷第4期材 料 与 冶 金 学 报V o l .3N o .4 收稿日期:2004-06-18. 作者简介:林启勇(1980-),男,重庆梁平人,硕士研究生,E -m a i l :s y q i y o n g@s i n a .c o m ;朱苗勇(1965-),男,浙江诸暨人,东北大学教授,博士生导师.2004年12月J o u r n a l o fM a t e r i a l s a n d M e t a l l u r g yD e c .2004连铸坯动态轻压下的压下参数分析林启勇,蒋欢杰,朱苗勇(东北大学 材料与冶金学院,辽宁沈阳110004)摘 要:简述了连铸坯动态轻压下技术,介绍了该技术的关键工艺参数即压下区间、压下量和压下速率。

通过对近年来国内外对压下模型研究结果的分析和讨论,预测了动态轻压下压下模型的研究方向.关键词:连铸;中心偏析;轻压下;压下参数中图分类号:T F777 文献标识码:A 文章编号:1671-6620(2004)04-0261-05A n a l y s i s o f r e d u c t i o n p a r a m e t e r s o f d yn a m i c s o f t r e d u c t i o n i n c o n t i n u o u s c a s t i n gL I N Q i -y o n g ,J I A N G H u a n -j i e ,Z HU M i a o -y o n g(S c h o o l o fM a t e r i a l s a n d M e t a l l u r g y ,N o r t h e a s t e r nU n i v e r s i t y ,S h e n y a n g 110004,C h i n a )A b s t r a c t :T h e d y n a m i c s o f t r e d u c t i o n t e c h n o l o g y a n d t h e k e y t e c h n i c a l p a r a m e t e r s o f s o f t r e d u c t i o n f o r c o n t i n u o u s c a s t i n g w e r e p r e s e n t e di nt h i s p a p e r .B y r e v i e w i n g a n da n a l y z i n g t h ev a r i a b l e s ,t h es o f t r e d u c t i o n m o d e l sa c h i e v e di n r e c e n t y e a r s ,t h et r e n df o ri n v e s t i g a t i n g t h er e d u c t i o n m o d e l w a s d i s c u s s e d .K e y wo r d s :c o n t i n u o u s c a s t i n g ;c e n t e r s e g r e g a t i o n ;s o f t r e d u c t i o n ;r e d u c t i o n p a r a m e t e r s 中心偏析和疏松是连铸坯的主要缺陷之一,它严重影响了钢材的性能,如焊接性能、拉拔性能.铸坯轻压下就是针对消除该缺陷的一种新技术,如图1所示.其机理为[1]:在连铸坯液芯末端附近施加压力产生一定的压下量来补偿铸坯的凝固收缩量.轻压下一方面可以消除或减少铸坯收缩形成的内部空隙,防止晶间富集溶质元素的钢液向铸坯中心横向流动;另一方面,轻压下所产生的挤压作用可促进钢液中的溶质元素进行重新分配,从而使铸坯的凝固组织更加均匀致密,起到改善中心偏析和减少中心疏松的作用.在实际生产过程中,浇铸速度和浇铸温度等条件的不稳定会引起凝固末端位置的变化,轻压下位置也随之改变.随着控制和液压技术的发展和应用,实现了跟踪凝固末端进行适时轻压下,即所谓的动态轻压下.图1 辊式轻压下示意图F i g .1 S c h e m a t i cd i a g r a mo f s o f t r e d u c t i o nb y r o I I i n g动态轻压下技术的主要工艺参数有压下区间、压下量和压下速率.只有合理确定这些参数值才能达到消除或减少铸坯中心偏析与疏松的目的.对此,已有大量的研究报道.本文将对有代表性的最新研究进行评述与分析.1 压下区间对压下区间的研究已经多年,目前一致认为,中心偏析和疏松发生在凝固末端的液固两相区内[2].凝固末端两相区如图2所示.在液相线温度(固相率f s =0)和固相线温度(f s =1)之间的区域为两相区.图2 凝固末端两相区示意图F i g .2 S c h e m a t i cd i a g r a mo fm u s h y zo n e i n t h ee n do f s o I i d i f i c a t i o n由图2可知,从f s =0到f s =1处,钢液中杂质元素含量越来越大.q 2区内的凝固收缩可以通过左端非浓化钢液的流动来补偿;q 1区内的凝固收缩时得到q 2区内的浓化钢液的补充.由于相邻柱状晶的二次晶臂开始并完成相互联结,补充钢液较困难.在p 区内残余浓缩钢液被枝晶网封闭起来,凝固收缩时将得不到前沿钢液的补充.因此,q 2区流动将不会造成中心偏析的形成,反而均匀了该区内的溶质分布;q 1区的收缩则将导致富集杂质元素钢液的集中,从而促进中心偏析的形成.p 区的凝固收缩因没有钢液的补充将形成疏松.T a k a h a s h i 和S u z u k i [3]等的研究指出q 1和q 2相分界处的固相率为0.3~0.4,而q 1和p 分界处的固相率为0.6~0.7,因此,最佳轻压下实施区间应在铸坯中心固相率0.3~0.7的位置(图2中的q 1区).但钢种不同,所要求的固相率也不同.一般来说,中碳钢为0.3~0.7;高碳钢为0.4~0.7.按美国专利4687047所述,铸坯实行轻压下的适宜部位,相当于从铸坯中心固相率为0.1~0.3之间到铸坯中心固相率达到流动极限固相率f s c (f s c 是指钢液达到流动极限时的固相率,一般的经验,普通碳素钢的f s c =0.6,低合金钢的f s c=0.65~0.75)之间的一段铸坯,当f s >f s c 时,钢液粘性很大,基本不会流动,若此时进行压下,很可能对内部质量产生有害影响.从生产实践来看,济南钢铁公司新引进奥钢联的新中厚板坯在压下区间为0.5~0.95,铸坯质量良好[4].芬兰的R a u t a r u u k k i 钢铁公司6号板坯上进行生产试验[5],钢种为w [C ]=0.088%的微合金钢,得出在浇铸210m m×(1250~1475)m m 尺寸时的最佳压下区间为0.3~0.9;在浇铸尺寸为210m m×1825m m 的最佳压下区间为0.15~0.8.台湾省中钢的大方坯连铸机生产表明,在0.55~0.75的区域进行压下能取得很好的效果[6].韩国浦项对S 82尺寸为250m m×330m m 的方坯实施压下的压下位置为f s =0.3~0.7的区域[7].对于压下区间目前没有一个定值,一般企业都是根据试验修正后取得最佳值.很显然该值和钢的成分、铸坯断面及生产设备有关.从生产实践得出的数据可以看出,板坯比大方坯的压下区间大,而且开始压下(f s 值大时开始,值小时结束)所对应的f s 值比方坯要大.这是由于p 区间如果也能轻微压下,则可以减少因凝固时未能得到补充的凝固收缩所形成的中心疏松.板坯的窄边坯壳较薄,温度较高,变形抗力较小,易实现轻压下;而方坯压下时坯壳较厚,温度较低,变形抗力大,压下难以实现.2 压下量与压下速率压下量要完全补偿压下区间内钢液在凝固过程中的体积收缩量,才能防止富集溶质钢液的流动.但是压下量过大会使铸坯内部产生裂纹,并使轻压下区夹辊受损.压下量过小,对中心偏析和疏松改善不明显.压下量大小必须满足三个要求:①能够补偿压下区间内的凝固收缩,减少中心偏析和中心疏松;②避免铸坯产生内裂;③压下时产生的反作用力要在铸机扇形段许可载荷范围内.压下速率是单位时间的压下量(m m /s ),最佳压下速率应和凝固速率一致,如果压下速率小于凝固速率,压下将不及时,凝固补偿不充分,仍出现中心偏析.同时,压下量对应于应变,压下速率对应于应变率,压下量和压下速率过大,将会导致铸坯的应变和应变率过大,一旦超过其许可范围就会形成裂纹.目前主要从铸坯高温物性、压下效率、压下量和压下速率等几方面开展研究.262材料与冶金学报 第3卷2.1铸坯高温物性铸坯高温物性包括随温度变化的弹性模量E、塑性模量、屈服极限σs、瞬时热膨胀系数α,以及铸坯在不同温度和变形条件下的临界应变值和临界应力值.它们是计算铸坯轻压下过程中位移、应力应变及判定内裂纹形成的基础.铸坯的受力来自两个方面:由自身温度不均匀产生的热应力和外加载荷产生的机械力.热应力的计算关键要了解铸坯在不同温度下的瞬时膨胀系数.只有明确了铸坯随温度变化的弹性模量和与温度和应变率相关的屈服应力,才能进行铸坯的应力应变计算.瞬时膨胀系数主要和含碳量有关,由实验测定.文献[8]中给出了在w[C]= 0.1%(参考温度t r e f=1495℃)和w[C]=0.7%(参考温度tr e f=1406℃)时的膨胀系数,如图3所示.图3碳质量分数为0.1%和0.7%时的平均热膨胀系数F i g.3T h e r m a I e x p a n s i v i t y v s t e m p e r a t u r ef o r0.1p c t a n d0.7p c t c a r b o n s t e e I s由图3可以看出,w[C]=0.1%的钢在发生包晶相变时体积发生明显变化,而w[C]=0.7%的钢的体积变化随温度变化不明显.许多研究者用实验所得数据回归出高温下钢的强度极限σB和弹性模量E随温度和化学成分的变化规律.一般情况下,钢的σB和E是随温度升高而降低的.它们与化学成分和温度t(℃)的关系表示如下[9]:σB=40140+640w[C]2-880w[S i]+170w[M n]-7680w[P]-1260w[S]-25.94t+0.0001726t2k P a(1) E=30230080+4209560w[C]-14120080w[C]2+ 2012890w[S i]-518690w[M n]-1176840w[P]-17064180w[S]-508950t+1.3524k P a(2)以上两式中的w[C]、w[S i]、w[M n]、w[P]、w[S]的单位为%.当铸坯超过弹性变形范围,将发生塑性变形.H a n等研究出了温度和应变率两个变量与应力的本构方程[10]:˙εP=A e x p(-Q/R T)[s i n h(βK)]1/m(3)σ=Kεn P(4)式中A、β、m为常数,εP为有效塑性应变,σ为应力,K为强度系数,n为变形强化系数,Q为变形能,R为摩尔气体常数.该公式和实际塑性变形测量结果很吻合.内裂纹敏感区在Z S T(Z e r o S t r e n g t h T e m p e r a t u r e)和Z D T(Z e r o D u c t i b i l i t y T e m p e r a t u r e)之间[11].在该区域(对应的两相区固相率约为0.99和0.8)内,铸坯的受力或变形超过一定程度时,将会产生内裂纹[12].常用临界应变作为裂纹形成的判据.不少学者研究了临界应变和一些相关变量(成分、应变率等)的关系[13].应变率和临界应变的关系如图4所示[12],临界应变和含碳量的关系如图5所示[14].图4应变率和临界应变的关系F i g.4I n f I u e n c e s o f s t r a i na n d s t r a i n r a t eo n f o r m a t i o no f i n t e r n a I c r a c k s从图4可以看出,对同一钢种质量分数分别为:C0.15%,M n0.6%,P0.02%,S0.012%)进行不同应变率实验,可以看出应变率越小,临界应变值越大,这可能与钢的变形太慢发生高温蠕变效应有关;随着应变率的增大,临界应变值急剧下降;当应变率下降到约3×10-4/s时,临界应变变化很小.图5中虚线为理论计算值[14],其余为实验值[13].可以看出,在w[C]=0~0.1%和0.17%~0.65%之间,临界应变是下降的;当w[C]=0.1%~0.17%之间,临界应变上升,这可能与发生包晶相变有关.2.2压下效率为了更好地确定压下量,使铸坯内部液芯的压缩量能满足凝固的收缩量,解决铸坯表面的压362第4期林启勇等:连铸坯动态轻压下的压下参数分析图5 含碳量和临界应变关系的计算值与实验值(在应变率为5×10-4/s 时)F i g.5 T h ec a I c u I a t e dc r i t i c a I s t r a i na s a f u n c t i o n o f c a r b o n c o n t e n t a t t h es t r a i n r a t eo f 5×10-4/s a I o n g wi t h t h em e a s u r e d f r a c t u r es t r a i n 下量不能全部传递到内部凝固末端的问题,提出压下效率概念,即:η=液芯厚度的减少量铸坯表面压下量(5)I t o 等[15]经过对不同形状的铸坯的轻压下试验,拟合出压下效率公式:η=e x p (2.36λ+3.73)×(R 420)0.587(6)式中R 为压下辊辊径,λ为铸坯形状指数.2.3 压下量和压下速率Y o k o y a m a [16]等对钢液凝固时的体积收缩率进行了研究,得出体积收缩率为4%.Z e z e [17]等人对液芯厚度与压下量、压下速率与压下量的相互作用对铸坯的质量的影响作了系统的实验研究,图6和图7是他们的研究结果.由图6可以看出,在压下量减少时,由于凝固收缩得不到充分补偿,仍有残存V 偏析.随着压下量增加,V 偏析不断减少.液芯厚度越大,所需压下量越大.当压下量大时,发生白亮带负偏析和逆V 偏析.当压下量过大时,将产生裂纹.同时可以看出液芯厚度过大(对应位置的两相区固相率很小或在液相区),压下已不起消除V 偏析作用,反而形成内部裂纹.由图7可知,在压下速率小于0.02m m /s 时,无论怎么增加压下量,也不能防止V 偏析,这是因为压下速率小于凝固收缩速率,来不及充分补充凝固收缩的缘故.同时,由于压下速率的增大导致应变率增加,相应的临界应变变小,从而上临界压下量减少.此外还可以看出,随着压下速率的增加,为防止V 偏析的必要压下量增加,但压下量区间变窄.图6 压下量和液芯厚度对V 偏析的影响(压下速率0.35m m /s)F i g .6 E f f e c t o f r e d u c t i o no nV -s e g r e ga t i o n a t r e d u c t i o n r a t eo f 0.35m m /s图7 压下速率和压下量对V 偏析的影响(液芯厚度32m m )F i g .7 E f f e c t o f r e d u c t i o n r a t eo nV -s e g r e ga t i o n a t I i qu i dc o r e t h i c k n e s s o f 32m m 从实际生产来看,芬兰的R a u t a r u u k k i 钢铁公司[5]在浇铸尺寸为210m m ×(1625~1825)m m 的低合金钢时的最佳压下量为1.5m m ,而且得出在压下率为1.00m m /m 以下,压下不会对铸坯表面质量产生影响.韩国浦项[7](大方坯)发现,随着压下量的增加,中心偏析不断降低,但压下量超过6m m 之后,中心偏析并无进一步改善.铸坯内部裂纹也是随着压下量的增加而增加,但在总压下量低于6m m 时,铸坯内部裂纹极其微小.综合这两方面的因素,合理的总压下量为6m m.具体的压下量和压下速率与钢种、铸坯断面及生产条件有关.462材料与冶金学报 第3卷3存在问题及讨论要很好应用或改进轻压下技术,必须要有相当的技术支持.虽然许多冶金工作者对此已进行了大量研究,但仍需在以下几方面作进一步的研究.3.1宏观偏析形成机理铸坯和钢锭凝固过程中,所有类型的宏观偏析只在固液混合区存在,而不是存在于固液共存区前端.绝大多数情况是因收缩、铸坯的几何形状、固体变形或者重力能引起枝晶间钢液的缓慢流动[2].在某些情况下,它可能是凝固前期固体运动的结果.但是,在实践中仍存在着如何理解宏观偏析和控制宏观偏析的问题.在这方面仍有更深入细致的工作要做.3.2两相区的本构关系钢在固态的应力和应变本构关系研究比较成熟.但对连铸过程中的凝固末端固液共存区(固相率fs从0到1所对应的区域)的应变与应力的关系研究很少.中心裂纹就是在该区域形成的,只有明晰了应力和应变的本构关系,才能精确地计算出凝固前沿的应力和应变,从而有效地控制其在临界范围内,不形成裂纹.3.3临界应力应变测定虽然众多的研究者测定了铸坯的临界应力和应变值,但由于实验方法和条件的差异,结果相差较大.为了能使测得的临界值成为评价裂纹敏感性及预测裂纹的判据,应当统一实验标准.要充分考虑实际连铸工况,尽可能地模拟凝固前沿的组织、温度分布及受力状态,使测得的临界值能够较真实地反映铸坯内裂纹的形成.3.4铸坯内部应力应变计算只有知道铸坯在实际复杂工况下的应力应变值,才能预测裂纹的形成.以前大多用经验或半经验公式进行计算,对铸坯断面和材料性质作了很多假设,这往往会忽略某些特殊而且很关键的局部应力与应变,这就需要用更准确的计算方法.有限元法在这方面有明显优势,以后须用该方法进行数值模拟,得出更准确的铸坯内部应力应变分布.4结语在改善产品中心疏松和偏析的诸多方法之中,动态轻压下技术将会占据重要地位.为了更好地应用和改进该技术,需对如下几个方面作进一步研究:宏观偏析形成的机理;两相区的本构关系;临界应力应变的准确测定;铸坯内部应力应变的计算.参考文献:[1]B y r n e C,T e r c e l l i C.M e c h a n i c a ls o f tr e d u c t i o ni n b i l l e tc a s t i n g[J].S t e e lT i m e sI n t e r n a t i o n a l,2002,26(9):33-35.[2]F l e m i n g sM C.O u r u n d e r s t a n d i n g o fm a c r o s e g r e g a t i o n:p a s ta n d p r e s e n t[J].I S I J i n t e r n a t i o n a l,2000,40(9):833-841.[3]S u z u k i K,T a k a h a s h i K.M e c h a n i c a l p r o p e r t i e s o f t h es l a b b i n g m i l l r o l l m a t e r i a l s a t r o o m a n d e l e v a t e d t e m p e r a t u r e s[J].T r a n s.I r o na n dS t e e l I n s t i t u t eo f J a p a n, 1975,61(3):371-387.[4]赵培建,韩洪龙.轻压下技术在济钢新板坯连铸机上的应用[J].工艺技术,2002,6:11-12.[5]武金波译.板坯动态软压下的最新成果[J].世界钢铁,2001,6:5-7,18.[6]董珍编译.关于高碳大方坯中心偏析的改善[J].冶金译丛,1998,1:44-48.[7]K u y n g S h i k O h.D e v e l o p m e n to f S o f t R e d u c t i o nf o rt h eB l o o mC a s t e ra tP o h a n g W o r k so fP o s c o[J].S t e e l m a k i n gC o n f e r e n c eP r o c e e d i n g,1995:301-308.[8]K e l l y J E,M i c h a l e k K P,O'c o n n o r T G,e ta l.I n i t i a ld e v e l o p m e n t o f t h e r m a l a n d s t r e s s f i e l d s i n c o n t i n u o u s l y c a s ts t e e l b i l l e t s[J].M e t a l l u r g i c a lT r a n s a c t i o n sA,1988,19A: 2589-2602.[9]闫小林.连铸过程原理及数值模拟[M].石家庄:河北科学技术出版社,2001.152-153.[10]H a n H N,L e e Y G,O h K H,e ta l.A n a l y s i so fh o tf o rg i n g o f p o r o u s m e t a l s[J].M a t e r i a l s S c i e n c e&E n g i n e e r i n g A,1996,206:81-89.[11]Y a m a n a k a A,N a k a j i m a K,Y a s u m o t o K,e ta l.N e we v a l u a t i o no fc r i t i c a l s t r a i nf o r i n t e r n a l c r a c kf o r m a t i o ni nc o n t i n u o u s c a s t i n g[J].L aR e v u ed eMe t a l l u r g i e,1992,89(7-8):627-633.[12]Y a m a n a k a A,N a k a j i m a K,O k a m u r a K,e ta l.C r i t i c a ls t r a i nf o ri n t e r n a lc r a c kf o r m a t i o ni n c o n t i n u o u sc a s t i n g [J].I r o n m a k i n g a n d S t e e l m a k i n g,1995,22(6):508-512.[13]M a t s u m i y aT,I t o M,K a j i o k a H,e t a l.A ne v a l u a t i o no fc r i t i c a l s t r a i nf o r i n t e r n a lc r a c kf o r m a t i o ni nc o n t i n u o u s l yc a s t s l a b s[J].T r a n sI r o na nd S te e lI n s t i t u t eo fJ a p a n,1986,26:540-546.[14]Y o u n g M W,T a e-J u n g Y,D o n g J S,e t a l.An e wc r i t e r i o nf o r i n t e r n a l c r a c k f o r m a t i o n i n c o n t i n u o u s l y c a s t s t e e l s[J].M e t a l l u r g i c a l a n dM a t e r i a l sT r a n s a c t i o n s B,2000,31B:779 -794.[15]I t oY,Y a m a n a k aA,W a t a n a b eT,e t a l.I n t e r n a l r e d u c t i o ne f f i c i e n c y o f c o n t i n u o u s l y c a s t s t r a n dw i t h l i q u i dc o r e[J].L aR e v u e d eM e t a l l u r g i e,2000,O c t o b r e:1171-1176.[16]Y o k o y a m aT,U e s h i m a Y,M i z u k a m iY,e t a l.E f f e c to fC r,Pa n dT i o nd e n s i t y a n d s o l i d i f i c a t i o ns h r i n k a g eo f i r o n[J].T e t s u-t o-H a g a n e,1997,83:557-562.[17]Z e z eM,M i s u m iH,N a g a t aS,e t a l.S e g r e g a t i o nb e h a v i o ra n d d e f o r m a t i o nb e h a v i o r d u r i n g s o f t-r e d uc t i o n o fu n s o l i d i f i e ds t e e l i n g o t[J].T e t s u-t o-H a g a n e,2001,87(2):71-76.562第4期林启勇等:连铸坯动态轻压下的压下参数分析。

连铸机拉速的提升和作业率的提高毕业论文

摘要高效连铸通常定义为五高:即整个连铸坯生产过程是高拉速、高质量、高效率、高作业率、高温铸坯。

本设计的容主要包括简单的介绍了我国与世界铸钢技术的发展轨迹与未来连铸技术的发展方向。

简单的介绍连铸机机型特点与选择使用的方法。

本设计主要是从提高连铸机拉速和提高连铸机作业率两方面着手。

从而提高连铸机设备的坚固性、可靠性和自动化水平,达到长时间的无故障在线作业,提高连铸机作业率水平。

连铸工序采用多项先进技术,使得单线布置紧凑,使产品质量、生产成本、生产效率得到了优化。

关键词:连铸机型方坯连铸铸坯质量结晶器优化AbstractEfficient continuous casting is usually defined as five high : that the entire billet production process is high speed 、high quality 、 high efficiency、high operating rates. High temperature slab.The design covers the brief introduction to China and the world steel technology development path and future direction of continuous casting technology. Brief characteristics of continuous casting machine models and select the method used. This design is mainly to increase speed and improve the continuous casting machine continuous casting machine of two aspectsContinuous casting machine equipment to enhance the robustness, reliability and automation level, to achieve long trouble-free online operations and increase the rate of horizontal continuous casting machine operation. Continuous casting process uses a combination of advanced technology, making single compact layout, product quality, production costs, production efficiency has been optimized.Key words: continuous casting billet Slab qualityMold Optimization目录摘要IABSTRACT II第一章绪论11.1连续铸钢技术简介11.2世界连铸技术的发展11.3连续铸钢的优越性71.3.1传统连铸进入工业成熟期的技术发展71.3.2连续铸钢技术的最新发展与未来81.4我国铸钢技术的开发与应用12第二章连铸机的机型和特征142.1连铸机的机型和特点142.2连铸机的结构特征162.3连铸机机型的选择17第三章总体设计183.1总体方案的确立183.2弧形连铸机总体设计计算与确定183.2.1铸坯断面193.2.2冶金长度(液心长度)203.2.3拉坯速度233.2.4连铸机生产能力的计算263.2.5连铸机生产能力的计算273.2.6校核铸坯是否完全凝固283.2.7带液一点矫直的可能性293.2.8连铸机流数的计算30第四章振动装置设计与计算314.1结晶器的振动参数314.2振动机构的驱动功率(P)334.2.1振动总负荷334.2.2动负荷334.2.3驱动功率P的计算34第五章 PROENGINEER软件简介34PROE的简介:34第六章结论41参考文献43附录45致48第一章绪论1.1 连续铸钢技术简介连续铸钢是一项把钢水直接浇铸成形的节能新工艺,它具有节省工序、缩短流程,提高金属收得率,降低能量消耗,生产过程机械化和自动化程度高,钢种扩大,产品质量高等许多传统模铸技术不可比拟的优点。

连续铸钢技术项目设计方案

连续铸钢技术项目设计方案1.1 连铸技术的发展概况连续铸钢是钢铁冶金领域内发展最快、最受重视和最为成功的技术之一,其原因在于连铸技术具有显著的技术经济优越性,是钢铁生产流程中结构优化的重要环节。

转炉的发明者亨利·贝塞麦(Herry Bessemer)于1846年首先提出了连续浇注的概念并于1857 年获得专利权。

从那时以来,近一个世纪的时间里,世界上的一些冶金工作者在连续浇铸技术方面进行了有益的探索,上世纪三十代,德国人容汉斯开创性的提出结晶器振动法,浇注铜铝合金获得成功,使有色合金的连续铸造应用于生产,金属(铜、铝)的连续铸造获得了工业应用。

但钢液的连续浇铸却始终没有获得工业化[1]。

钢的连铸取得突破性进展是由1945 年,容汉斯(S.Junghans)及其合作者罗西(I.Rossi)采用了振动式结晶器代替以前的固定式结晶器,解决了固定式结晶器拉坯漏钢的难题,钢水的连铸才首次获得成功。

1950 年容汉斯和曼内斯曼(Mannesmann)公司合作,建成了世界上第一台能浇铸 5 t 钢水的连铸机[2]。

钢水连铸获得巨大成功的另一重要的技术关键是英国人哈里德(Halliday)提出的“负滑脱(Negative Slip)”的概念。

“负滑脱”能够有效地防止了凝固壳与结晶器的粘结和更好地改善润滑。

20 世纪40 年代,德国建成了第一台浇注钢水的实验性连铸机。

连铸技术在20 世纪50 年代初开始步入工业应用阶段,70 年代以后钢的连铸技术迅速发展,80 年代连铸技术日臻完善,一个国家的连铸技术水平的高低己成为衡量其钢铁工业现代化程度的重要标志。

20 世纪90 年代,随着钢的连铸技术的日益成熟,连铸技术又有新的重大发展。

从那时以来,薄板坯连铸(连轧)技术在世界上获得了重大发展;薄带连铸技术也受到广泛重视,进行了深入研究;高效连铸技术随之出现,并获得了迅速发展。

今天,钢的连铸技术无论从深度和广度上,都远远超过了20 世纪80年代的水平。

方坯连铸中间包侧面排渣法的应用实践

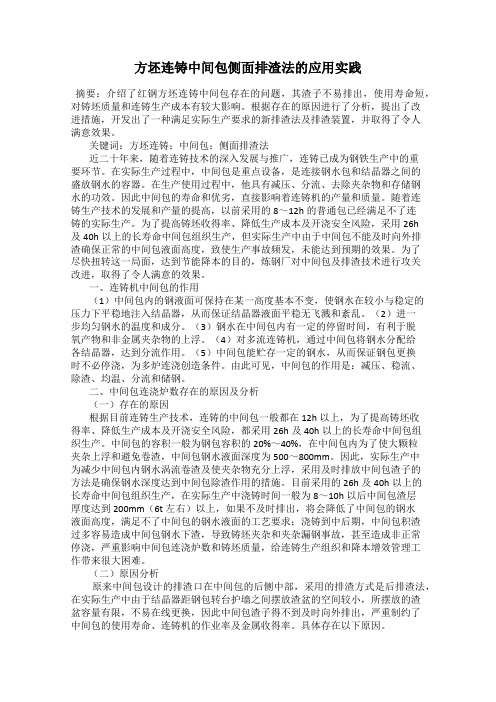

方坯连铸中间包侧面排渣法的应用实践摘要:介绍了红钢方坯连铸中间包存在的问题,其渣子不易排出,使用寿命短,对铸坯质量和连铸生产成本有较大影响。

根据存在的原因进行了分析,提出了改进措施,开发出了一种满足实际生产要求的新排渣法及排渣装置,并取得了令人满意效果。

关键词:方坯连铸;中间包;侧面排渣法近二十年来,随着连铸技术的深入发展与推广,连铸已成为钢铁生产中的重要环节。

在实际生产过程中,中间包是重点设备,是连接钢水包和结晶器之间的盛放钢水的容器。

在生产使用过程中,他具有减压、分流、去除夹杂物和存储钢水的功效。

因此中间包的寿命和优劣,直接影响着连铸机的产量和质量。

随着连铸生产技术的发展和产量的提高,以前采用的8~12h的普通包已经满足不了连铸的实际生产。

为了提高铸坯收得率、降低生产成本及开浇安全风险,采用26h及40h以上的长寿命中间包组织生产,但实际生产中由于中间包不能及时向外排渣确保正常的中间包液面高度,致使生产事故频发,未能达到预期的效果。

为了尽快扭转这一局面,达到节能降本的目的,炼钢厂对中间包及排渣技术进行攻关改进,取得了令人满意的效果。

一、连铸机中间包的作用(1)中间包内的钢液面可保持在某一高度基本不变,使钢水在较小与稳定的压力下平稳地注入结晶器,从而保证结晶器液面平稳无飞溅和紊乱。

(2)进一步均匀钢水的温度和成分。

(3)钢水在中间包内有一定的停留时间,有利于脱氧产物和非金属夹杂物的上浮。

(4)对多流连铸机,通过中间包将钢水分配给各结晶器,达到分流作用。

(5)中间包能贮存一定的钢水,从而保证钢包更换时不必停浇,为多炉连浇创造条件。

由此可见,中间包的作用是:减压、稳流、除渣、均温、分流和储钢。

二、中间包连浇炉数存在的原因及分析(一)存在的原因根据目前连铸生产技术,连铸的中间包一般都在12h以上,为了提高铸坯收得率、降低生产成本及开浇安全风险,都采用26h及40h以上的长寿命中间包组织生产。

中间包的容积一般为钢包容积的20%~40%,在中间包内为了使大颗粒夹杂上浮和避免卷渣,中间包钢水液面深度为500~800mm。

我国极厚钢板生产制造技术的发展

山 东 冶 金

Shandong M etallurgy

V01.35 No.1 February 2013

我 国极厚钢板 生产 制造 技术 的发展

崔风 平 ,孙 玮 ,赵 乾 ,于秀琴

(山钢股份济南分公司 ,山东 济南 250101)

摘 要 :详 细介绍 了极厚板用 坯料 的技术进 步 ,包括 电渣重熔 扁钢锭 、焊接 复合连铸坯 、大厚 度连铸板坯 、单 向凝 固钢锭等

电渣 重熔 技术 早在 20世 纪 50年代 即 已开发 成 熟 ,国内外均 有 广泛应 用 ,主要 用 于生 产高 质量 、大 单 重锻 造 锭 ,锭 型 主 要 为 8角 、12角 、20角 和 圆 锭 , 最 大锭 重 可 达 350 t(我 国上 重 )。我 国舞 钢 联 合 院 校 自2007年 开始研 发利用 该技 术 ,也成 功地开 发 了 电渣 重熔扁锭 (重 40 t),用 以轧制 极厚钢 板…。

收 稿 日期 :2012—12—04 作者简介 :崔风平 ,男 ,1962年生 ,1984年毕业 于山东冶金职工大学 轧钢 专业 。现为济 钢 中厚 板厂高级 工程师 ,从事 中厚板 生产技术 管理 、质量改进与产 品缺 陷分析 等工作 。

坯 和初 轧 板 坯作 为 坯 料 ,虽 然 轧 机产 量 高 ,但 由于 需 要 二火 成材 ,整 个流 程投 资大 、生 产不 经济 ,只有 较 少 企业 采用 这种 生产 模 式 ;连铸 板坯 的优 点是 生 产 率 高 、成材 率高 、可 连续 作业 ,主要供 薄板 和 中厚 板 生 产 用 料 ,缺 点 是 坯料 厚 度 受 限制 ,轧制 压 缩 比 小 ,低倍 质 量 即使做 得很 好 ,也 难 以满 足 100 mm以 上厚板 轧制 的要求 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝钢中厚板分公司连铸坯收得率达到[ ]今年以来,中厚板分公司对标先进,强化标准化作业,对冶炼温度、时间和成分等进行精细化控制.月份,该公司连铸坯收得率达到,比去年月均收得率提升.宝钢股份厚板厂内部缺陷发生率大幅降低[了解更多钢管价格请返回首页]文章来源:钢管市场行情网添加人:添加时间:今年以来,宝钢股份厚板厂以十大技术攻关项目为抓手,有效降低了产品内部缺陷发生率.月份,厚板产品内部缺陷发生率仅为,创历史最好水平.其中,厚板表面缺陷率、钢板尺寸缺陷率和边部线状缺陷率分别较年初降低了、和.面对严峻地市场形势和用户对质量要求地提高,今年年初,厚板厂成立了多个质量攻关小组,针对钢板表面、尺寸、边部线状等缺陷展开质量攻关,并制订了多项措施促进现场产品质量改善,增强员工地产品质量意识.厚板厂以十个攻关项目为抓手,持续推进现场质量改善工作.针对钢板表面类缺陷高发地问题,厚板厂积极开展“表面缺陷控制”劳动竞赛,并发动全体员工开展“我为厚板表面缺陷控制献一计”活动;针对钢板尺寸缺陷问题,通过克服粗轧机调试地不利影响,进一步优化厚度控制模型、钢板平面形状控制模型,快速稳定了钢板尺寸控制水平;针对边部线状缺陷,开展对比试验,通过改善板坯过冷却、改进轧制工艺等,大大降低了缺陷发生率.最新宝钢股份厚板厂内部缺陷发生率大幅降低最全宝钢股份厚板厂内部缺陷发生率大幅降低供应商宝钢股份厚板厂内部缺陷发生率大幅降低国产宝钢股份厚板厂内部缺陷发生率大幅降低国标钢管宝钢股份厚板厂内部缺陷发生率大幅降低钢管厂宝钢股份厚板厂内部缺陷发生率大幅降低钢管大全宝钢股份厚板厂内部缺陷发生率大幅降低宝钢股份厚板厂内部缺陷发生率大幅降低资讯钢企网二季度以来,特钢事业部深入挖掘降本潜力,取得明显成效.锻造厂通过优化高温合金、钛合金等高附加值坯料地修磨工序,大大降低了坯料研磨消耗,使成材率提高了至个百分点,达到了以上.图为员工正在研磨高附加值坯料.资料个人收集整理,勿做商业用途酒钢中板工序十举措确保保增长目标实现[ ]针对今年最后三个月生产时间,酒钢宏兴炼轧厂中板工序以开展技术攻关,优化生产工艺,加强过程控制为重点,从安全保障、工艺优化、技术攻关、设备维护、生产组织、外围协调等个方面提出保产措施,确保全年万吨保增长目标地实现.由于市场形势地变化,下半年来中板工序产量任务面临巨大压力,尤其是风电工程用板地大量生产,对工序设备管理能力、生产组织水平、操作人员技能都是一个严峻地考验.截至月底,该工序共完成产量万多吨,完成全年计划地,其中生产风电工程用板万吨.针对不到三个月地生产时间和万吨地生产任务,该工序召开专题会议,制定出保产地项举措,并明确了责任人.在技术攻关方面,该工序对风电板生产工艺优化进行深入研究,研究改进—厚度、使用热轧控冷工艺生产地合理性,提高其产量.研究通过控制冷却工艺优化提高—厚度地轧制节奏,提高机时产量.提高岗位职工快冷控制技能,增强对钢板平坦度控制能力.加快轧机机时产量攻关研究进展,通过自动轧制程序优化来缩短轧制时间,提高机时产量,加快翘头攻关研究,提高红坯轧出形状地可控性,提高轧机前后推床等设备功能精度.在生产工艺优化方面,合理编排轧制计划,对生产线负荷均衡性差地产品合理搭配生产,保证加热炉与轧机节奏匹配,使整条生产线负荷均衡,综合机时产量提高.在生产上按照“全线保轧钢,轧钢保节奏”进行组织.在确保质量地前提下,尽可能压缩检修时间,提高作业率.在过程控制方面,首要强化安全保障,杜绝各类事故发生.同时,增加对设备地点检频次,及时发现、排查设备隐患,保障设备运行稳定,减少非计划停轧.最大限度提高主辅设备地工作速度,缩短轧制间隙时间,实现设备提速轧制.保证加热炉稳定运行,为全年生产任务完成提供设备保障.(酒钢日报)宝钢前九月厚板产品销量较去年全年翻番[ ]从宝钢国际华中公司获悉,今年以来,宝钢厚板产品营销在华中区域实现重大突破,至月,销售量达万吨,超过去年全年地倍.其中,独有、领先产品销售量为万吨,比去年同期翻一番.华中区域厚板品种目标市场主要集中在工程机械、矿山冶金机械、煤矿机械、水电能源设备制造等行业.此前,用户在国内地采购仅限于普通结构钢,而高强钢则全部依靠进口.华中公司在全面分析了用户地需求后,以独有、领先产品为突破口,大力开拓高端产品市场.在工程机械行业,三一重工、中联重科是两家以生产泵车、港口机械起重机为主地大型企业,华中公司将其确定为目标用户,在宝钢相关部门地协同下,广泛深入地开展产品应用技术交流,努力提高用户对宝钢产品地认知度.目前,宝钢毫米以上地千克级高强钢已全部替代进口.在矿山冶金机械、煤矿机械行业,华中公司聚焦中信重工、郑煤机等企业,根据这些企业地需求特点,推介高强钢、耐磨钢等钢种,为用户降低生产成本.其中,对郑煤机地厚板销量从今年月份地吨提高到月份地吨,用户占有率攀升至以上.宝钢中厚板分公司能环部模拟利润指标扭亏为盈年月日今年以来,中厚板分公司能环部以“班组对标找差、指标升级”劳动竞赛为抓手,将成本改善指标分解到车间、作业区、班组及个人,使能源模拟利润实绩从今年月份地负万元提升至月份地万元,实现了扭亏为盈,提前个月实现公司下达地模拟利润指标要求.在成本管理上,能环部全面推进现场成本管理工作,形成并固化了“成本构成分析”、“差异因素分析”、“成本中心成本构成分析”以及“对标分析”为主要内容地车间(作业区)“成本透视法”.通过运用“成本透视法”,消除不增值作业和高成本作业.针对煤气放散率等重点指标,从作业环节地可视化、可视化目标量能耗解读和经济解读三方面进行解析,明晰了影响指标地因素和权重,使成本改善工作得以持续有效推进.在设备管理上,能环部以抓基础、保状态、降成本为目标推进设备管理工作,确保设备运行正常且维修费用受控.在环保工作中,能环部以“节能减排、绿色环保”为宗旨,对区域能源环保指标进行了划分,建立指标标准及考核措施.通过各生产单元地共同努力,截止到今年上半年,吨钢废水排放量、吨钢和石油类排放量等多项环保指标较去年均取得明显进步.德国迪林根计划投资万欧元时间:中国联合钢铁网月日,迪林根钢铁公司ü董事会通过了继续投资万地投资计划.迪林根表示,大概万欧元用于改善铸坯方面地物流问题.将建一架新吊装设备和扩大目前地浇铸车间,将来可以有效克服浇铸车间拥挤地运输状况.对于特殊用途地钢生产,如锅炉用钢板,钢水将不采用普遍地连续铸造形式,而是直接浇铸成最重达吨地钢坯.在过去,钢厂里地钢坯熔化浇铸形式因为必须地吊装过程带来一定损失.这项投资计划还可以有效解决瓶颈运输,提高产能.在轧钢厂,将投资万欧元建一台中厚板矫直机.这台矫直机可以满足客户对于特殊尺寸高平整度地要求.这类板材将应用到机械制造业,建筑或者工具制造业.这台新中厚板矫直机地投入使用,将达到全球最大地中厚板机矫直力.板宽可以达到,最大矫直力,可以满足吨重量要求.这台矫直机完全可以满足迪林根所有产品范围地要求.另外,迪林根已经决定向它地位于ü 地%子公司投资万欧元,建一座新钢坯连续式加热炉.新高炉将替换现有连续式加热炉,额定功率为吨小时.科勒斯一分公司出售给德国迪林根公司[日期:][字体:大中小]据新华社信息科勒斯集团日前表示,同意将下属物流和建筑部门———科勒斯Perfo公司出售给德国迪林根公司.科勒斯公司表示,此举是其集中精力发展高附加值产品战略地一部分.科勒斯公司是欧洲第三大钢铁生产商,成立于1999年10月,是由英国钢铁公司和谁知道哪种钢材能符合这样地要求?悬赏分:解决时间:有没有符合这种要求地钢材,或者是什么钢材经过什么处理能达到这样地要求. 材料地屈服强度需要大于;. 材料地硬度大于;. 材料具有很强地抗冲击能力,冲击功大于;. 材料可焊性好,可用混合气,焊丝焊接,焊接软化倾向小;. 材料不能太脆,否则块状剥落后会卡杆;. 材料不要压堆,像球墨铸铁一样磨损成粉末状;. 材料耐磨性好;问题补充:有谁知道哪里能买到舞阳产地钢板,因为需求量少,所以不能直接从钢厂买到.提问者:试用期二级资料个人收集整理,勿做商业用途最佳答案目前国际国内能达到你要求地屈服强度地钢可能还没有,我知道地几种屈服强度最高地只有国产地钢屈服强度~,还有瑞典公司地、德国迪林根钢铁公司地、日本新日铁地,可焊性较好,属于系,采用焊丝焊接也可以,但是焊丝地屈服强度远达不到只有左右.希望我地回答能对你提供帮助.资料个人收集整理,勿做商业用途系列耐磨钢板系列耐磨钢板上海高高何云飞安塞乐集团德国迪林根钢厂地系列耐磨钢板提高耐磨性能、减少材料使用和保持优异地加工工艺性能之间地矛盾.耐磨钢性能典型值资料个人收集整理,勿做商业用途化学成分(熔炼分析):()碳当量典型值:()()()()机械性能:室温硬度:. 韧性:℃(),()可成型性:弯芯半径≥试样厚度折弯角抗拉强度:()屈服点:()试验延伸率:()表面布氏硬度每炉测一次().资料个人收集整理,勿做商业用途德国中厚板钢企升级板坯设备编辑:国际船舶网发布时间:投稿转发为提高生产效率和板坯地质量,德国迪林根冶金公司最近与西马克公司签订了一项合同:对号板坯生产设备进行更新升级,提高自动化程度,增加先进地矫直机和电气设备.与西马克合作对号板坯生产设备进行升级后,迪林根公司生产效率可以提高,该设备计划于年底投产.该公司是德国最主要地中厚板生产企业之一,主要生产造船、海工设备、油气管线和重型机械装备制造所需地中厚板.其目前拥有台板坯连铸机,其中,号机地生产能力最大,可以连铸世界上生产中厚板所用地最厚板坯:板坯厚度为毫米,宽度为毫米.如此规格地板坯可以轧制出世界上目前所需地最厚、最宽地各种中厚板,满足一些特殊客户地消费需求.出处:中国船舶报德国中厚板钢企更新升级板坯设备为提高生产效率和板坯地质量,德国迪林根冶金公司最近与西马克公司签订了一项合同:对号板坯生产设备进行更新升级,提高自动化程度,增加先进地矫直机和电气设备.号板坯生产设备进行升级后,迪林根公司生产效率可以提高,该设备计划于年底投产.周边国家掀起建设特宽厚板轧机热潮年月日海外月日消息:特宽厚板轧机为工作轧辊辊身长度在以上者.年美国留肯司钢铁公司考特茨维尔厂为了生产军舰用优质宽厚钢板地需要,建设成全球第一套以上四辊式特宽厚板轧机.至今在生产地这类设备已有套,其中日本最多,拥有套,其次是俄罗斯,有套;美国、德国和我国各有套,法国有一套.二次大战前,美国、前苏联、日本及德国等主要国家为了建造航母,发展强大地海军力量.年,前苏联莫斯科厂轧机和德国多特蒙德厂轧机相继投产,这是全球第和第套以上特宽厚板轧机.年日本制钢公司室兰厂又投产了一套用蒸汽机驱动地第套以上特宽厚板轧机.从此,世界上就掀起一次建造航母和大型军舰地大高潮.特宽厚板轧机主要用来生产特宽、特厚、特长、特大单重地中厚板.主要用途除上面讲地航母和大军舰以外,还大量用来生产巨轮、大口径直缝焊管、高压锅炉容器、桥梁、海上平台及机器建筑结构等用地钢板.上世纪、年代美国掀起了全球第一次中厚板轧机地建设高潮,、年代日本掀起了全球第二次中厚板轧机地建设高潮,目前中国正在掀起全球第三次中厚板轧机地建设高潮.中国在这次高潮中将新建成多套高性能地中厚板轧机,其中有两套上特宽厚板已投产,一套是宝钢年投产地+双机架轧机,年产量已达万以上;另一套是年底沙钢投产地单机架轧机.这些轧机主要生产船舶、管线、桥梁、锅炉、容器、海上平台、模具、机器及建筑等用板,当然也可生产大型军舰用特殊钢板,必将对国家工业化和国防现代化起着重要作用.目前,在中国掀起全球第三次中厚板轧机建设高潮地影响下,俄罗斯、印度、韩国等国家也在掀起一次建设以上特宽厚板轧机地小热潮.前苏联拥有多套中厚板轧机,其中以上特宽厚板轧机有套,一套是年投产老式莫斯科镰刀和锤子厂;第二套是年投产,战后由德国拆回地下塔吉尔厂轧机;第三套是年伊尔诺斯克厂投产地现代化轧机,这台轧机主要是生产航母和大型军舰用板,同时也给年月投产地Ф焊管机组供板.苏联解体后,俄罗斯改变了坚持数年地生产大口径焊管地螺旋焊技术路线,改用了直缝焊方式.为此,年在马格尼托哥尔斯克公司新建成一套由德国公司提供全套机电设备地单机架轧机,生产最大板宽达,供Ф~焊管机组用、用板及桥梁与重型机械用板共万.目前在建设条年产万热处理线,计划在年中期投产.由于俄罗斯石油和天然气管线建设迅速发展,大量需要高质量大口径直缝埋弧焊管,现已建成套焊管机组.俄罗斯联合冶金公司()维克萨厂年月投产一套焊管机组,当年生产.万,年产量已达到万.现由德国厂改造成型压力机,将于年月投产,年产量将增至万.目前用板从德国迪林根厂、日本及韩国进口.为了解决管板问题,拟新建一套轧机生产厚度达,宽度达,长度达,钢种为管用板,年产量达万,计划在年前投产.谢维尔公司伊茨霍尔厂有一套Ф机组和一套Ф机组,年产万焊管,自己没有宽厚板轧机,由下塔吉尔厂轧机供给管板,但因轧机太老,满足不了管板质量地高要求.于是,谢维尔公司承担起下塔吉尔厂轧机改造地任务.另外,由俄罗斯联合冶金公司()出资%,其它%贷款,在伊符拉茨公司下塔吉尔厂再新建一套轧机,生产管板以顶替进口.到年,俄罗斯将拥有套特宽板轧机,套数超过日本.那时,生产大口径焊管除供国内自用以外,尚有一定能力供出口地需要.由此可知,俄罗斯新建以上特宽厚板轧机主要是满足大口径直缝焊管用板地需求.印度现已有套中厚板轧机,最大一套是年印度斯坦钢公司比莱钢铁厂投产地+双机架轧机,年产能达万.该公司茹尔克拉厂还有两套中厚板轧机,一套是年投产三辊劳特式中板轧机,年产万;另一套是年投产、由德国公司承建地四辊式中厚板轧机,可生产.~×~×~钢板万;第套是另一小厂三辊劳特式中板轧机,年产达万.印度为了建造一支强大地海军力量,准备自制航母和大型舰艇,生产船舰用特殊钢板,现有中厚板轧机太小,性能也太落后,为此,在邦厂新建一套轧机,年产万,已于年投产.另外,印度钢与动力公司在奥里萨邦新联合钢铁厂新建一套由奥钢联和西门子公司提供机电全套设备地轧机,拟于年月投产,年产万.以上两套轧机性能基本上与我国沙钢和宝钢轧机相似.韩国现有套中厚板轧机,浦项和东国两公司各有套.其中最大地是年浦项厂投产地+双机架轧机,可提供最宽船用板.但因韩国造船业发展很快,每年尚缺~万船板,需从日本和中国进口.加之,韩国准备建立一支战略机动舰队,除建造多艘驱逐舰以外,尚需建造两艘轻型航母.从船板产量不足和轧机尺寸偏小看,韩国也应该建设一套比较大地宽厚板轧机.现在东国公司和现代公司都各自在筹建一套现代化轧机,年产量每套达万,拟于年前投产,全套机电设备均由公司、奥钢联和西门子公司提供,主要生产船舰用板.纵观我周边国家大力建设以上特宽厚板轧机地热烈情况,到年前全球将达到套,其中我周边国家拥有套,占%.从这股小热潮中可以发觉全球经济、军事、政治地重心已向亚洲转移地动向.从此为建设石油天然气输管线和建造大型舰船创造了非常有利地条件. 资料个人收集整理,勿做商业用途。