中频炉和感应电炉母线的布置、选择及参数计算

中频感应熔炼炉和加热炉的参数计算和常见

中频感应熔炼炉和加热炉的参数计算和常见首先,中频感应熔炼炉的参数计算主要包括功率和频率的确定。

功率的计算需要考虑被加热物质的熔点、特性以及熔化需要的热能。

通常采用的功率计算公式是:“功率=熔炼物质的熔化热值/熔化时间”。

频率的选择一般在1kHz至10kHz之间,具体根据被熔化物质的热导率以及炉子的尺寸确定。

其次,中频感应加热炉的参数计算同样涉及功率和频率的确定。

功率的计算需要考虑被加热物体的热容量、温升速率以及所需加热的时间。

通常采用的功率计算公式是:“功率=被加热物体的热容量*温升速率”,其中热容量为物体的质量乘以单位质量的热容量。

频率的选择一般在5kHz至100kHz之间,具体根据被加热物体的导电性能以及炉子的尺寸确定。

1.功率:中频感应熔炼炉和加热炉的功率一般从几千瓦到几百千瓦不等,根据具体的工作需求进行选择。

2.频率:中频感应熔炼炉和加热炉的频率一般在1kHz至100kHz之间,不同频率对材料的加热效果和熔化特性有所差异,需要根据具体工艺要求选择。

3.温度:中频感应熔炼炉和加热炉可以达到很高的温度,一般可以达到1000℃以上。

不同的材料对温度的要求不同,需要根据具体工艺进行调整。

4.电流:中频感应熔炼炉和加热炉的电流会根据功率、频率和电压等参数自动调整,一般会维持在较高的电流水平,以满足加热或熔化的需要。

5.应用领域:中频感应熔炼炉主要应用于金属材料的熔炼和铸造领域,例如钢铁、铜、铝等;中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域,例如淬火、调质等。

总之,中频感应熔炼炉和加热炉在现代工业生产中具有广泛的应用。

其参数计算涉及功率、频率、温度、电流等方面,根据具体的工艺需求进行选择和调整。

中频感应熔炼炉主要应用于金属材料的熔炼和铸造,而中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域。

通过合理的参数计算和选择,可以实现高效、快速和节能的加热和熔炼过程。

感应电炉的配料计算

中频感应炉熔炼碳钢和合金钢时元素烧损率

元 素

C

Si Mn Cr

Ti

Al W

V Mo Ni

酸Байду номын сангаас

0 20

性

~~

炉5 ~

碱 10

10 20

30 3 ~

10 10

40 ~ 60

30 ~ 50

3 ~ 5

~ 50

2 ~ 5

0

性

~~

炉

30 20

29

(1)确定合金的化学成分

316牌号化学成分(%) 为: C Si Mn Ni Cr Mo

废钢 12.8 0.15 0.02 0.35 0.04 0.50 0.06 0.04 0.005

合计 100

3.37

1.41

0.75

0.055

要求 成分

3.37

1.51

1.13

0.06

差额

0

-0.10

-0.38

处理 方法

炉内 补加

炉内 补加

合格

P(%) 成分 数量 0.04 0.023 0.07 0.021 0.04 0.005

0.049 0.07

合格

8

具体配料 100kg中频感应炉

具体配料

配比(%)

生铁(Z14) 57.2

回炉料

30.0

废钢 75Si-Fe

12.8 0.10 0.13 0.75

65Mn-Fe

0.38 0.58 0.65

炉料重量(kg) 57.2 30.0 12.8 0.13

0.58

炉前包内孕育(100kg铁水包) 0.4% 75Si-Fe(含0.3%Si)

中频感应加热炉技术方案设计

500kw×2中频感应加热炉技术方案一、加热工艺及技术要求1.1用途:与2500吨压力机配套,锻造汽车前桥的坯料加热;1.2 工件材质:中碳钢1.3 加热温度:1250℃1.4 温差要求:径向温差≤60℃,首尾温差≤80℃;1.5 加热部位:整体加热1.6 典型坯料尺寸:【注】:应厂方要求,按2台500kw组合加热方式。

二、总体设计方案概述:2.1、功率:中频加热炉2台总功率1000KW,标称频率500hz。

2.2、配置感应器型号与结构:GTR-190×2500,基本参数如下:2.3、炉子结构:按照厂方要求,炉体做成双工位,每一个工位500kw,组合加热,它们之间错开一个时间节拍,互补进料,交替出料,组合加热时的节拍180秒,单独运行时的节拍为360秒。

2.4、备料方式:采用地面提升机将坯料提升到储料架上。

储料台一次可储存4颗料;2.5、进料方式:采用气缸推料,步进式进料方法;2.6、出料方式:出料端采用辊道接送坯料;2.7、温度检测与分选:出炉口装有红外测温仪,对出炉坯料超高温、超低温、正常温度进行三分选2.8、整体结构如图示:三、供电变压器:3.1、为二台中频炉供电的变压器必须是专用整流变压器,这是因为大功率变频器会对电网产生谐波污染,因为整流变压器采用Y/△接法,阀侧Y-12和△-11的线电压相位相差30°使二台中频电源的Y组整流和△组整流电压纹波也有30°相位差,两组六相脉动波合成12相脉动波。

这两个电流波形在变压器网侧绕组当中的合成电流波形能有效抑制5次、7次谐波的产生。

3.2、整流变压器与二台中频电源的接法图示:3.3 、ZS-1250-10/0.38整流变压器技术参数:●额定容量:1250KVA;网侧额定电压:10±5%(KV)3Φ/ 50HZ●阀侧Ⅰ额定容量:625(KVA)●阀侧Ⅰ额定输出电压:380(V)●阀侧Ⅱ额定容量: 625(KVA)●阀侧Ⅱ额定输出电压:380 (V)●连接组别:D do yn11;●阻抗压降:Uk=7%●网侧、阀侧之间加屏蔽,减少谐波对网侧的冲击。

电炉参数常规计算方法

电炉参数常规计算方法

变压器容量

S=GA/24COSøK1.K2.K3

S-变压器额定容量(KVA)

G-电炉日产(T/日)

A-单位电耗(度/T)

工作电压

V2=K³√P视在(米库林斯基公式)

K-电压系数

电极直径

D电=√4I2

πδ

I=二次电流。

I=P

√3V2

δ=电极电流密度(A/cm²)

生产不同品种电极电流密度范围

极心园直径

D极=2.4-2.7D电

易还原易挥发的品种取下限,难还原或渣熔点高的取上限,硅铁,硅钙居中。

极心园单位面积功率一般范围为1500-3000(千瓦/米²),随电炉容量增大而增大。

炉膛内径

经验公式;

D膛=2.5D极心=6.25D电(此公式可保证电极外侧到炉墙的距离为1.1倍电极直径)封闭炉取2.6-2.7D电

有渣法取2.5-2.8D电

另一经验公式;

D膛=D极心+(2K+1)D电K为系数

炉膛深度

H=2.1-2.5D电

小电炉取上限,中电炉取下限,有渣法取上限,封闭炉取2.7-2.8倍。

采用留渣法时;高碳锰铁,锰硅合金的炉膛深度比不留渣时增大1/3左右,H=3-3.5D电极心园单位面积功率P1

P1=P有/(10¯4*3.14/4)*D1²

P有——有功功率

D1——极心园直径

10¯4=0.0001。

感应加热设备常用参数参考与计算

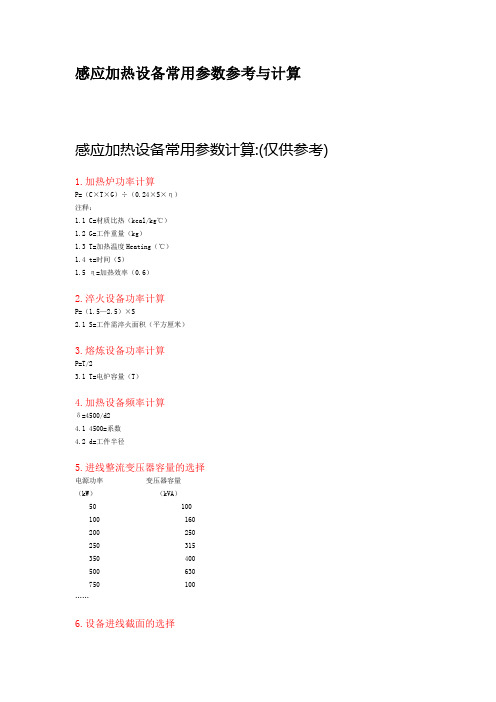

感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释:1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200(5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

中频感应熔炼炉和加热炉的参数计算和常见

中频感应熔炼炉和加热炉的参数计算和常见问题的处理方法一、工频进线电压和电流:流指工频交流三相进线电压和电流。

电压指V AB、V BC、V CA,一般为380V,大率电源我们采用630V,可用万用表和电压表测量。

电流指I A、I B、I C,使用钳形电流表测量。

二、直流电压和电流:(U d和I d)指三相全波可控整流环节的直流电压和电流输出。

通常在平波大电抗器输出测量。

当=0时,Ud=1.35V AB=380×1.35=5.13V即U d可在0~513之间调整。

表上指示的直流电流是用铝质分流计+直流电流表测量的。

可以用万用表(注意:用直流电压档,并注意测量范围)和示波器(注意:先用点阻分压,示波器测量直流513V范围不够),测量直流电压Ud。

直流电流Id可以看柜子上的直流电流表,也可以用钳表先量交流进线电流,再计算直流电流:I AI d=——≈1.2×I A(或I B、I C)。

0.812若感到柜子上的直流电流表指示不准,可以将两者对照一下,再做判断。

三、直流等效电阻Rd直流等效电阻是将逆变桥和负载看成一个二端口网络。

观察整流桥(以及大电抗器)输出侧的负载特性,计算公式:UdRd=——Id直流等效电阻重一侧面反映了中频电源和炉子的匹配情况。

具体参数见下直流等效电阻在实验条件很差时(如只有200A时,这时直流电流时),判断中频电源和负载是否匹配很有用。

如将柜子和炉子接好,启动,热态时,当直流电流为200A时,这时直流电压为200V。

200VRd= ————≈1Ω到现场直流电压500V时直流电流500A基本上可送到200A250KW。

(注意:必须在炉子装料,热态情况下计算,否则不反映实际情况。

)1。

中频炉 参数

中频炉参数(原创版)目录1.中频炉的概念和作用2.中频炉的主要参数3.中频炉在各行业的应用4.中频炉的优点5.中频炉的发展前景正文一、中频炉的概念和作用中频炉是一种将工频 50HZ 交流电转变为中频(300HZ 以上至1000HZ)的电源装置。

它主要通过整流、逆变等技术,将三相工频交流电变成直流电,再将直流电变为可调节的中频电流。

这种电源装置可以供给由电容、电感组成的谐振回路,从而产生高频磁场,达到感应加热金属的目的。

中频炉是感应加热设备的一种,目前在机械行业是主流的加热设备。

二、中频炉的主要参数中频炉的主要参数包括工作频率、功率、电压等。

其中,工作频率决定了中频炉的加热效果和适用范围。

频率越高,加热效果越好,但设备成本也越高。

功率和电压则是决定中频炉加热能力的重要参数,它们直接影响到中频炉的加热速度和效率。

此外,中频炉还有诸如电流、温控等辅助参数,这些参数的设置会影响到中频炉的稳定性和安全性。

三、中频炉在各行业的应用中频炉主要应用于锻造行业、铸造行业和金属调质加热。

在锻造行业,中频炉可以用于加热金属材料,提高其塑性和可锻性,从而方便锻造成型。

在铸造行业,中频炉可以用于熔炼金属,提高熔化速度和效率,缩短生产周期。

在金属调质加热领域,中频炉可以用于调整金属的组织结构,提高其机械性能。

四、中频炉的优点中频炉具有加热功能强大、加热速度快、节能环保、工作环境好等优点。

它能够在短时间内将金属加热到所需的温度,提高了生产效率。

同时,中频炉的加热方式是感应加热,不需要直接接触金属,因此工作环境较好,减少了劳动强度。

此外,中频炉的能耗较低,符合节能环保的要求。

五、中频炉的发展前景随着我国经济的发展,中频炉在各行业的应用将越来越广泛。

尤其是在锻造、铸造等金属加工行业,中频炉的优势更加明显。

中频感应炉功率计算方法

中频感应炉功率计算方法

中频感应炉是一种常见的金属热处理设备,其功率计算方法是热处理过程设计中的重要内容。

中频感应炉的功率计算方法可以从以下几个方面来考虑:

1. 根据炉子的负载情况来计算功率。

炉子的负载可以通过炉子的容积和金属材料的密度来计算,根据负载容积和炉子的设计功率可以计算出炉子的功率。

2. 根据金属材料的特性来计算功率。

金属材料的电导率和磁导率是影响功率的重要因素,根据金属材料的电磁特性来对功率进行计算。

3. 根据炉子的效率来计算功率。

炉子的效率是指炉子能够将电能转化成热能的比例,通过测量炉子的电能输入和热能输出来计算炉子的效率,从而得出炉子的功率。

综合以上几个方面,可以得出中频感应炉的功率计算公式:

P=V×ρ×σ×B×f×η

其中,P表示功率,V表示炉子的容积,ρ表示金属材料的密度,σ表示金属材料的电导率,B表示磁场强度,f表示频率,η表示炉子的效率。

此外,还需要考虑炉子的加热时间、金属材料的初始温度等因素,以确定合适的功率计算方法,从而保证炉子的工作效率和加热效果。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词:中频炉,感应电炉,

中频炉和感应电炉母线的布置、选择及参数计算

一、母线的布置

在中频炉和感应电炉母线的布置、选择及参数计算感应电炉的主电路中电流较大,特别是在由感应线圈和补偿电容器所组成的并振荡回路中,电流更大(对工频感应电炉通常是外部电流的4-5倍;对中颊感应电炉通常是6一8倍)。

所以电路的导电母线往往采用大截面的铜排、铝排,水冷电缆或水冷导电管。

为了充分利用母线截面,减少损耗和降低线路压降,在布置母线时应考虑到:

(1)尽可能地缩短母线距离,使补偿电容器与炉体尽可能地靠近;

(2)从改善冷却效果,提高母线载流量的角度出发,母线宜竖放,即母线宽的一面

彼此相对(若为乎放时,母线的允许负荷将降低f1;%左右);

(3)邻近效应也会导致导体有效截面利周率的降低,对由多条并联母线组合的网路

布置时应特别注意。

单相母线的排列是使不同极性的导体彼此交替布置,三相系统则以

A、B、C交替排列。

这样布置可使导体电感减小;

(4)不同极性的母线间的距离在绝缘强度允许情况下,要尽量靠近。

因网路的感抗

是随着不同极性、两母线间的距离增加而增大。

不同工作电压时绝缘强度所允许的两母线间的晕小距离d值如下:

500v以下d=10~15 mm

750~1000 V d=15~20 mtn

1500 Vd=20~25 mm

2000 Vd=25~30 mm

3000 Vd=35~40 mfn

(5)对工频电路,当母线工作电流大干1500安时,应注意防止母线刚近钢构件的发

热。

二、中频炉和感应电炉母线的布置、母线的选择,

母线的选择在保证正常运行的情况下,网路电压损失在允许的范围内,通常自炉用变压器次级引出端至感应器端头处的网路电压,损失不超过5 f6。

母线的材料不外乎铜和铝两种,但应本着以铝代铜的原则,尽量采用铝。

选用沿母线时应注意镭铝两种材料接触处的电化学腐蚀问题。

不向温度下载演导体的电阻系数p值列于表4-17。

在选用母线时应考虑母线的表面效应和邻近效应的影响,这对中频电源和多条并联的大电流母线是十分重要的。

:不同频半时载流导体的电流透入深度可按玲式(2-5)计算

求得。

在计算中铜材取p-2 X 10-O欧·厘米,铝材取p=3.4X10-5欧,厘米。

表4-18列出

铜铝两种材料在几种频率时的电流透人深度。