桥梁板式橡胶支座的设计计算

板式橡胶支座重量计算公式

板式橡胶支座重量计算公式板式橡胶支座是一种常用的结构支座,用于支撑和承受建筑物或桥梁等结构的重量。

其设计需要考虑到结构的负荷,以确保支座能够承受并稳定地支撑结构,并在日常使用和特殊情况下起到减震和吸能的作用。

本文将介绍板式橡胶支座重量计算公式。

首先,需要明确的是,计算板式橡胶支座重量的公式不是唯一的,具体的公式会根据支座的材料、结构形式和尺寸等因素而有所不同。

一般而言,板式橡胶支座的重量可以分为以下几个部分:橡胶垫层、钢板和压力板。

下面将分别介绍各部分的重量计算公式。

1.橡胶垫层的重量计算公式:橡胶垫层的重量可以通过以下公式计算:W=L×A×ρ其中,W为橡胶垫层的重量(单位:千克,kg),L为橡胶垫层的长度(单位:米,m),A为橡胶垫层的宽度(单位:米,m),ρ为橡胶的密度(单位:千克/立方米,kg/m³)。

2.钢板的重量计算公式:钢板的重量可以通过以下公式计算:W=L×B×T×ρ其中,W为钢板的重量(单位:千克,kg),L为钢板的长度(单位:米,m),B为钢板的宽度(单位:米,m),T为钢板的厚度(单位:米,m),ρ为钢的密度(单位:千克/立方米,kg/m³)。

3.压力板的重量计算公式:压力板的重量可以通过以下公式计算:W=L×B×H×ρ其中,W为压力板的重量(单位:千克,kg),L为压力板的长度(单位:米,m),B为压力板的宽度(单位:米,m),H为压力板的高度(单位:米,m),ρ为钢的密度(单位:千克/立方米,kg/m³)。

需要注意的是,以上公式仅为基本计算公式,实际计算中还需要考虑一些其他因素,如边角修整、边角的弯曲等。

此外,对于特殊形状的支座,还需要进行相应的修正和调整。

在实际设计中,需要根据具体的工程要求和条件,选择合适的板式橡胶支座的材料、尺寸和结构类型等。

以上提供的重量计算公式可以作为参考,但具体的设计和计算还需要根据实际情况进行。

公路桥梁板式橡胶支座尺寸表

板式橡胶支座一、公路桥梁板式橡胶支座规格系列1、围本标准规定了板式橡胶支座的要求、规格系列与选用。

本标准适用于承载力小于5000kN 的公路桥梁用矩形、圆形平板式橡胶支座。

2、规性引用文件以下文中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改(不包括勘误的容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

JT/T4 一2004 公路桥梁板式橡胶支座JTG D60 一2004 公路桥涵设计通用规JTG D62 一2004 公路钢筋混凝土与预应力混凝土桥涵设计规3、支座要求3 . 1支座产品分类、代号、结构、技术要求、试验方法、检验规则与标志、包装、贮存、运输、安装和养护均应满足JT/T4 一2004的要求.3.2 支座使用阶段平均压应力бC=10M Pa ( S <7时бC=8M Pa);橡胶硬度60 ( IRHD )时,其常温下剪变模量G = 1.OMpa 。

剪变模量随温度下降而递增,当累年最冷月平均温度的平均值O ~-10℃时为寒冷地区,G = 1 . 2MPa ;当低于-10 ℃时为严寒地区,G = 1.5MPa ;当低于-25 ℃时,G = 2 . 0 MPa 。

全国气温分区图见JTG D60 一2004附录B。

3.3支座橡胶弹性体体积模量Eb= 2000 MPa。

支座与混凝土接触时,摩擦系数μ= 0 . 3 ,与钢板接触时,摩擦系数μ=0 . 2 。

聚四氟乙烯板与不锈钢板接触(加硅脂)时,μf=0 . 06 ,当温度低于-25 ℃时,μf值增大30 % ,当不加硅脂时,μf应加倍。

若有实测资料时,也可按实测资料采用。

3.4 橡胶支座剪切角α 正切值,当不计制动力时,tan α不大于0 .5 ,当计入制动力时,tan α不大于0 .7.3.5 橡胶支座的计算和验算均应满足JTG D62 一2004的要求。

桥梁板式橡胶支座抗压弹性模量分析

桥梁板式橡胶支座抗压弹性模量分析唐伟1贺林军2(1.辽宁省交通科学研究院,沈阳 110015;2.辽宁省公路勘测设计公司,沈阳 110166) 摘 要:简要介绍桥梁板式橡胶支座抗压弹性模量的计算及试验方法,同时从几个方面分析影响该指标的因素。

关键词:桥梁;板式橡胶支座;抗压弹性模量中图分类号:U443.36+1 文献标识码:B 文章编号:1673-6052(2009)04-0094-02 板式橡胶支座是桥梁支座中应用较为广泛的一种,具有构造简单、加工制造容易、成本低廉、安装方便等优点。

抗压弹性模量作为板式橡胶支座重要的力学性能指标之一,在一定程度上反映了支座的质量。

1抗压弹性模量的计算及试验方法根据交通部行业标准《公路桥梁板式橡胶支座》(JT/T4—2004)中规定,支座抗压弹性模量标准值E 和形状系数S 按以下公式计算:E =5.4×G ×S2(1)矩形支座:S =l oa ×l ob /(2t 1)/(l oa +l ob )(2)圆形支座:S =d 0/(4t 1)(3)式中:G 为支座抗剪弹性模量,取值为1MPa;l oa 、l ob 分别为矩形支座加劲钢板短边尺寸和长边尺寸;t 1为支座中间单层橡胶片厚度;d 0圆形支座加劲钢板直径。

《公路桥梁板式橡胶支座》(JT/T4—2004)中规定:试验实测抗压弹性模量E 1与相应抗压弹性模量标准值E 的偏差不得大于±20%。

在做抗压弹性模量试验前应将试样暴露在标准温度23℃±5℃下停放24h 以使试样内外温度一致。

试验中的环境温度也应保证在23℃±5℃范围内。

试验时应按以下步骤进行:(1)将试样放置于试验机的试验板上,对准中心。

缓慢加载至压应力为1MPa,稳压后在承载板四角各安装一个位移传感器。

(2)预压。

将压应力以0.03~0.04MPa /s 的速率连续增至平均压应力为10MPa,持荷2m in,然后以连续均匀的速度将压应力卸至1MPa,持荷5m in 。

板式橡胶支座的设计计算

7.3 板式橡胶支座的设计计算板式橡胶支座的设计计算包括确定支座尺寸,验算支座受压偏转角情况及验算支座的抗滑稳定性。

1.确定支座的平面尺寸桥梁支座设计过程实际上是一个成品支座选配的过程,一般可根据主梁的实际情况,先假设板式橡胶支座的平面尺寸或直径d ,然后根据板式橡胶支座的构造规定(加劲板与支座边缘的最小距离不应小于5mm )确定加劲钢板尺寸b a l l ×b a l l 00×或直径,从而计算出加劲钢板的面积0d b a e l l A 00×=或。

然后根据橡胶支座的压应力不超过它们相应的压应力限值的要求来验算假设的平面尺寸是否满足设计要求。

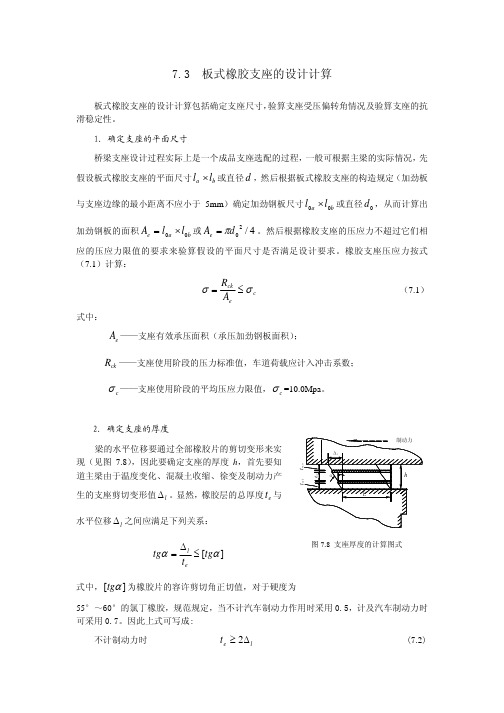

橡胶支座压应力按式(7.1)计算:4/20d A e π= c eckA R σσ≤=(7.1) 式中:——支座有效承压面积(承压加劲钢板面积);e A ck R ——支座使用阶段的压力标准值,车道荷载应计入冲击系数;c σ2.确定支座的厚度现(见图7.8),因此要确定支座的厚度h 生的支座剪切变形值。

显然,水平位移之间应满足下列关系:l ∆l ∆][ααtg t tg el ≤∆=式中,[]αtg 为橡胶片的容许剪切角正切值,对于硬度为55°~60°的氯丁橡胶,规范规定,当不计汽车制动力作用时采用0.5,计及汽车制动力时可采用0.7。

因此上式可写成:不计制动力时 t l e ∆≥2 (7.2)计入制动力时 l e t ∆≥43.1 (7.3) 式中:t e ——支座橡胶层总厚度,u es es l es e t t n t t ,,)1(+−+=;u es t ,、、——分别为支座上、下层和中间层橡胶层厚度;l es t ,es t n ——加劲钢板层数;l ∆——g l ∆=∆(不计制动力时)或bk F g l ∆+∆=∆(计入制动力时);g ∆——上部结构由温度、混凝土收缩和徐变等作用标准值引起的支座的水平位移; Fbk ∆——由车道荷载制动力引起的一个支座上的水平位移。

国内外桥梁板式橡胶支座计算方法比较

变形与剪切 变形等计算公式加 以分析 , 明确规范修 订的意 图, 并与 国外规范的设计参数和控制指标进行 比较 , 使设

计人 员在 设计和选配支座时 , 能够更好 的理解其选用的原则。

关键 词: 桥梁支座 ; 压缩 变形 ; 注意事项

中 图分 类 号 :4 3 3 1 U 4 .6 文 献 标 识码 : B 文 章 编 号 :6 3— 0 2 2 1 ) 2— 0 8— 3 17 6 5 (0 0 1 02 0

考虑蠕 变效应 。如 无试 验数 据 , 采用 查 图法 来考 可 虑橡胶 的非线 性变形 , 于不 同硬 度的橡胶支 座 , 对 分

别绘 出 了不 同形状 系数 所 对应 的应 力 一应 变 曲线 。 A ST A H O在 注释 中提 到 , 由于试 验 中 , 缩变形 为零 压

o r t ef ei ) 橡

者保证 支座边 缘不 发 生脱 空 , 者保 证 边缘 不 会 因 后

压应力 过大破 坏 。

在使 用 极 限状 态 , 了支座 任 意层 的所 有荷 载 除

下总平 均压 应力 盯 应 满 足式 ( ) 并且不 大 于 1,

1M a , 1 P 外 还规定 了活 载作用 下的压应 力 盯 应 满足 式( ) 2 。对 压 应 力 进行 限制 , 静 态试 验 和疲 劳 试 是

1 概 述

验加 以理论修 正后 的结果 。压应 力最大值 是防止在 压应 力作用下 , 座边 缘 的剪应 力 造 成橡 胶与 钢 板 支 的剥 离 , 从而 对支 座 长 期 受力 产 生不 利 影 响。用形

状 系数和剪变 模量 乘 积 控制 压 应力 , 保 证在 总荷 是 载 、 载循环 荷载作 用下 , 活 剪应力 分别保 持在一个水

板式橡胶支座竖向承载力计算

板式橡胶支座竖向承载力计算在说到板式橡胶支座的竖向承载力时,我们得先搞清楚这玩意儿是干嘛的。

想象一下,咱们走在一座桥上,那些在桥下支撑着的东西,就是咱今天要聊的主角。

这些支座可不是随便摆的,它们得有足够的力量,才能承受住上面那些沉甸甸的车流和人流。

你说,这不就是要像超人一样,得有点本事吗?先说说这个“承载力”。

它其实就是支座能承受多大重量,换句话说,就是支座能背得起多少斤肉。

想象一下,咱们挑重物,如果你背个十斤的包,可能没问题,但如果是个五十斤的,那可得好好想想再下手。

支座也是一样,必须经过严格的计算才能确保不会出事儿。

咱们可不想在桥上漫步时,桥底下的支座突然罢工,那可真是太丢人了。

现在我们再来看一下,怎样来计算这个承载力。

听起来复杂,其实就是把不同的因素结合起来,像拼拼图一样。

要考虑材料的特性,橡胶这个材料有点像小孩儿,既柔软又坚韧。

它能在负载下变形,但又能迅速恢复,真是个聪明的小家伙。

咱们还得考虑温度、湿度这些因素。

就像咱们夏天和冬天穿的衣服不一样,支座在不同环境下的表现也会有所不同。

负载的类型也得看清楚。

静态负载就像你在沙发上静静地看电视,而动态负载就像你在沙发上跳来跳去。

橡胶支座得同时应对这两种情况。

要不然,就算你再强壮,再能吃苦,碰到跳跃的重物,还是得喘口气。

所以,计算时必须考虑这些动态效果,不然一不小心就给搞砸了。

再说到使用寿命。

支座可不是一劳永逸的,随着时间的推移,受力、温度变化等因素都会影响它的性能。

这就好比咱们年纪大了,身体就没那么灵活了。

定期检查和维护就显得尤为重要,不能让支座像个“老人”一样被忽视,结果大事儿发生时才想起来找医生。

安装也是个学问。

就像盖房子,如果基础不牢,怎么能指望上面的结构稳固?支座的安装需要精确到位,每个角度都得对,才能确保它们能好好“发力”。

就像做菜,要先把食材切好、调料放对,才能做出美味的佳肴。

现代科技的发展也为支座的设计带来了不少好处。

借助计算机模拟,可以更准确地预测支座在各种情况下的表现。

板式橡胶支座重量计算公式(一)

板式橡胶支座重量计算公式(一)

板式橡胶支座重量计算公式

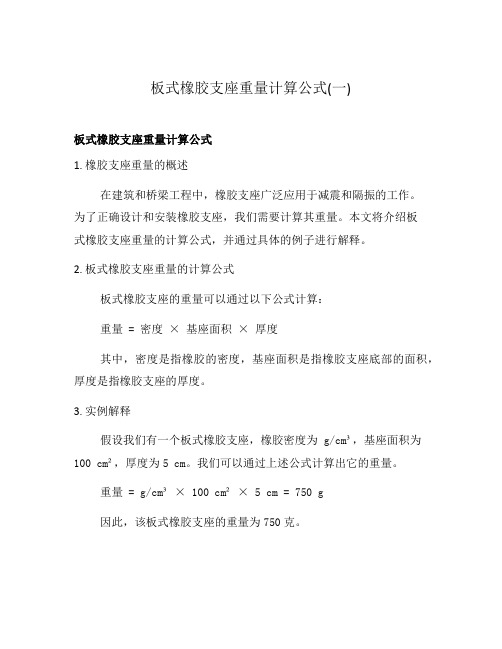

1. 橡胶支座重量的概述

在建筑和桥梁工程中,橡胶支座广泛应用于减震和隔振的工作。

为了正确设计和安装橡胶支座,我们需要计算其重量。

本文将介绍板

式橡胶支座重量的计算公式,并通过具体的例子进行解释。

2. 板式橡胶支座重量的计算公式

板式橡胶支座的重量可以通过以下公式计算:

重量 = 密度× 基座面积× 厚度

其中,密度是指橡胶的密度,基座面积是指橡胶支座底部的面积,厚度是指橡胶支座的厚度。

3. 实例解释

假设我们有一个板式橡胶支座,橡胶密度为g/cm³,基座面积为100 cm²,厚度为5 cm。

我们可以通过上述公式计算出它的重量。

重量= g/cm³ × 100 cm² × 5 cm = 750 g

因此,该板式橡胶支座的重量为750克。

结论

通过以上实例,我们对板式橡胶支座重量的计算公式有了更深入

的了解。

在实际工程中,通过准确计算橡胶支座的重量,我们可以更

好地设计和安装结构,提高整体工程的可靠性和稳定性。

对于不同类型的橡胶支座,其重量计算公式可能会有所差异。

因此,在具体应用中,我们需要结合实际情况选择合适的计算公式。

希望本文对您理解和应用板式橡胶支座重量的计算公式有所帮助。

如果您有任何疑问或需要进一步了解,请随时与我们联系。

jtt4-2019 公路桥梁板式橡胶支座标准

jtt4-2019 公路桥梁板式橡胶支座标准在文章中,我将从浅入深地探讨jtt4-2019 公路桥梁板式橡胶支座标准,帮助您更深入地了解这一主题。

1. jtt4-2019 公路桥梁板式橡胶支座标准的基本概念让我们来了解一下jtt4-2019 公路桥梁板式橡胶支座标准的基本概念。

jtt4-2019 是我国公路桥梁行业颁布的一项标准,涉及到桥梁支座的设计、选材、安装和维护等方面。

其中,板式橡胶支座是桥梁结构中的重要组成部分,它承担着传递荷载、减震减振、保护桥梁结构等重要功能。

2. jtt4-2019 公路桥梁板式橡胶支座标准的内容和要求接下来,我们将深入了解jtt4-2019 公路桥梁板式橡胶支座标准的具体内容和要求。

该标准对板式橡胶支座的材料、结构、性能、验收标准等方面进行了详细的规定。

标准还对支座的设计、安装和维护提出了一系列要求,旨在确保支座在使用过程中的安全可靠性和持久性。

3. jtt4-2019 公路桥梁板式橡胶支座标准的应用与意义随后,我们将探讨jtt4-2019 公路桥梁板式橡胶支座标准在实际工程中的应用与意义。

遵循该标准进行支座的设计、选材和施工,不仅可以保障桥梁结构的安全可靠,还能延长桥梁的使用寿命,降低维护成本,提高桥梁的整体性能和可持续发展能力。

4. 个人观点与结论我将共享一些关于jtt4-2019 公路桥梁板式橡胶支座标准的个人观点与结论。

在我看来,这项标准的颁布对于规范公路桥梁建设和维护具有重要意义,它为工程技术人员提供了指导和依据,有利于推动行业技术水平的提升和发展。

通过本文的阐述,相信您对jtt4-2019 公路桥梁板式橡胶支座标准有了更深入的了解,也希望这对您在相关领域的工作和研究有所帮助。

jtt4-2019 公路桥梁板式橡胶支座标准的基本概念在jtt4-2019 公路桥梁板式橡胶支座标准中,板式橡胶支座被定义为一种用于支撑和传递桥面荷载的装置。

它由上下两层钢板以及中间的橡胶层组成,能够承受来自桥梁构件的垂直荷载和水平力,同时能够提供一定的位移和变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19. 6

49

16. 5

23. 1

193

56

19. 0

26. 6

27

9. 5

13. 3

37

13. 5

18. 9

47

17. 5

24. 5

④G —支座抗剪弹性模量 ,查《板式橡胶支座设 计参数表》, 得支座容许抗剪弹性模量 [ G] = 1. 0

Mpa G = [ G] + [ G] ×15 % = 1. 0 + 1. 0 ×15 %

(2) 温度变化 : - 25 ℃~ + 35 ℃(使用地区的最

低和最高温度)

(3) 混凝土徐变系数 <t :

由于2μAh

=

2 ×6274 483. 4

=

26.

0cm

式中 :Ah —构件混凝土截面面积为 6274cm2 ;

μ—与大气接触的截面周边长度 483. 4cm.

且相对湿度为 75 % , 受荷时混凝土龄期 7 ~

=

15. 33 2

+

0.

74

=

8.

41mm

(6) 支座选用 GJ Z —200 ×250 ×49mm

①支座承载力 Nmax = 347. 5kN < 支座允许承

载力 500kN ;

②支座形状系数 S = 11. 11 ,满足 5 ≤S ≤12 要

求;

③支座转角正切值 tg< = 0. 0041 < 允许转角

200 ×250

500

11. 11

0. 0053

0. 0061 130

0. 0070

0. 0071 0. 0098

6. 94

0. 0125

(2) 桥面纵坡影响产生的水平位移量 :

Δli

=

N ma x

×sin< ×(Σδ1 G ×A

+

5)

式中 : ①最大支点反力 Nmax = 347. 5kN

②< —主梁纵向倾角

板式橡胶支座通常由若干层橡胶片与钢板 (以 钢板作为刚性加劲物) 组合而成 。各层橡胶与其上 下钢板经加压硫化牢固粘接成为一体 。

这种支座在竖向荷载作用下 ,嵌入橡胶片之间 的钢板将限制橡胶的侧向变形 ,垂直变形则相应减 少 ,从而可以大大提高支座的竖向刚度 (抗压刚度) 。 此时 ,支座的竖向总变形即为各层橡胶片变形的总 和 。橡胶片之间嵌入的钢板在阻止胶层侧向膨胀的 同时 ,对支座的抗剪刚度几乎没有什么影响 。支座 在水平力作用下 ,加劲橡胶支座所产生的水平位移 取决于橡胶片的净厚 。为了防止加劲钢板的锈蚀 , 板式橡胶支座上下面及四周均有橡胶保护 。 3 板式橡胶支座应满足如下条件 3. 1 支座橡胶层总厚度σ1

18. 18mm

满足规范要求 。

⑧支座平均压应力验算 :

σ=

N ma x A

=

347. 5kN 200 ×250mm

=

6.

95Mpa

查《板式橡胶支座设计参数表》得 :矩形支座容

许平均压应力[σ] = 10. 0 Mpa ,即σ< [σ] ,满足平均

压应力要求 。

⑨支座抗滑稳定性验算 :

μ×Rmin

≥1 .

列支座主要规格参数表》,选用平面尺寸为 la ×lb =

200 ×250mm ,支座形状系数 S = 11. 11 。

根据

S=2

la ×lb ×(la + lb)

×δ1

得 δ: 1

=

2

la ×(la

×lb + lb)

×S

=

2

200 ×250 ×(200 + 250) ×11.

11

= 5mm

表 1 GJ Z —矩形板式系列橡胶支座主要规格参数表

的位移量合计 :

Δl =Δlt +Δla +Δlc

= 8. 75 + 2. 5 + 4. 08

= 15. 33mm 4. 3 橡胶支座尺寸选择 :以 GJ Z —矩形板式橡胶支

座为例

(1) 计算支座中单层橡胶片厚度δ1及支座平面 尺寸选择 :

由不 计 汽 车 制 动 力 时 的 最 大 位 移 Δl = 15. 33mm ,最大支点反力 Nmax = 347. 5kN ,查《 GJ Z 系

第 4 期 辽 宁 交 通 科 技

47

桥梁板式橡胶支座的设计计算

黄秀金

(辽宁省交通勘测设计院 ,沈阳 110005)

摘 要 介绍桥梁板式橡胶支座的特性及设计 、施工要点 。 关键词 板式橡胶支座 支座橡胶层 总厚度

1 板式橡胶支座工作原理 桥梁板式橡胶支座的主要作用是将桥跨结构上

正切值 0. 0061 ;

④支座最小支点反力 Nmin = 162. 5kN > 支座

与混凝土接触的抗滑最小承载力 130kN ;

⑤不计汽车制动力时的最大位移量

Δl = 8. 41 mm < 允许值 16. 5 mm ⑥计入汽车制动力时的最大位移量

ΔL = 12. 71 mm < 允许值 23. 1 mm ⑦支座橡胶层总厚度Σσ1 : 支座总厚度为 49mm ;钢板 6 片 ,每片 2mm 厚 , 则Σσ1 = 49 - 6 ×2 = 37mm 满足 (la/ 10) ≤σ1 ≤(la/ 5) , 即 20 ≤σ1 ≤40 要求 。同时 不计制动力时σ1 ≥2ΔL = 2 ×8. 41 = 16. 82mm 计入制动力时σ1 ≥1. 43ΔL = 1. 43 ×12. 71 =

Σt —支座橡胶层总厚度 。Σt = 37mm

那么 μ, Rmin = 0. 3 ×162. 5kN = 48. 75kN

1.

4

GA

ΔD Σt

+

T

= 1. 4 ×1. 15 ×103 KN/ m2 ×0. 2 ×0. 25 m ×

9. 49mm 337. 15kN 即μRmin > 1. 4 GAΔΣDt + T ,满足抗滑要求 。 因此 ,所选支座各项指标均满足要求 。 5 采用板式橡胶支座应注意下列问题 (1) 板式橡胶支座主要规格参数表中所列出支 座承载力的变化范围为 ±10 % ; (2) 支座抗滑最小承载力一栏中 ,其值用于不 计汽车制动力时的情况 ,当计入汽车制动力时 ,应自 行计算 。当使用温度低于 - 30 ℃时 ,计算最小抗滑 承载力时应考虑抗剪弹性模量增大值 。

(1) 从满足剪切变形考虑 ,应符合下列条件 : 不计制动力时 σ1 ≥2ΔL 计入制动力时 σ1 ≥1. 43ΔL

ΔL —由上部结构温度变化 、混凝土收缩和徐 变 、桥面纵坡及制动力产生的最大位移量 ;

(2) 从保证受压稳定考虑 ,应符合下列条件 : ①矩形支座 : (la/ 10) ≤σ1 ≤(la/ 5) ②圆形支座 : (d/ 10) ≤σ1 ≤(d/ 5) 式中 :la —矩形支座短边尺寸 ; d —圆形支座直径 。 3. 2 支座形状系数 S :5 ≤S ≤12 4 板式橡胶支座的设计计算及选定方法 4. 1 设计条件 (1) 结构型式 :25m 装配式预应力混凝土简支空 心板

的恒载与活载反力传递到桥梁的墩台上 ,同时保证 桥跨结构所要求的位移与转动 ,以便使结构的实际 受力情况与计算的理论图式相符合 。根据以上要 求 ,板式橡胶支座应设计成在垂直方向具有足够的 刚度 ,从而保证在最大竖向荷载作用下 ,支座产生较 小的变形 ;在水平方向则应具有一定的柔性 ,以适应 梁体由于制动力 、温度 、混凝土的收缩 、徐变及其它 荷载作用引起的水平位移 ;同时 ,橡胶支座还应适应 梁端的转动 。在进行桥梁支座受力分析时 ,首先必 须计算每个支座上所承受的竖向力和水平力 ,根据 这些外力来选定支座的尺寸并进行强度和稳定性验 算。 2 板式橡胶支座构造特点

(3) 支座安装时 ,应尽量选择年平均气温时进 行 ,同时必须按照设计图纸标明的支座中心位置正 确就位 ,并保证支座与上 、下部结构之间紧密接触 , 不得出现空隙 。支座应尽量水平安装 ,当必须倾斜 安装时 ,最大纵坡不能超过 2 % ,且在选择支座时 , 要考虑因倾斜安装所需要增加的剪切变形影响 ,当 纵坡大于 2 %时 ,要采取措施使支座平置 。

由 tg< = 0. 41 % = 0. 0041

得 sin< = 0. 0041 ③Σδ1 —支座中间橡胶层总厚度 。 由Δl = 15. 33 mm ,取用支座总厚度δ= 49 mm , 则中间橡胶取 5 层 ,即 Σδ1 = 5 ×5mm = 25mm

28

9. 0

35

11. 5

16. 1

42

14. 0

49

(3) 汽车制动力产生的水平位移量 :

ΛLi =

T ×(Σδ1 + 5) G ×A

式中 : 汽车制 动 力

T=

16. 5kN

=

16. 1. 15

5 ×103N ×(25 ×106N/ m2 ×5

+ 5) ×10 ×104 ×10

3m - 6 m2

= 8. 61 ×10 - 3 m

= 8. 61mm

钢束总压力 :

Py = 17 ×(140 ×10 - 6 m2) ×(1395 ×106N/ m2)

= 3320100 N

= 3320. 1kN (7) 跨中截面面积 :Ah = 6274cm2

48

辽 宁 交 通 科 技 2005

(8) 主梁最大支点反力 :Nmax = 347. 5 kN (9) 主梁恒载支点反力 :Nmin = 162. 5 kN

(4) 计入汽车制动力时最大位移量ΔL :

主梁两端采用等厚度橡胶支座 ,按桥规规定制

动力产生的位移可以两端分担 ,则所选支座承担的