精益生产工作计划表

精益生产方式展开计划表(27页)

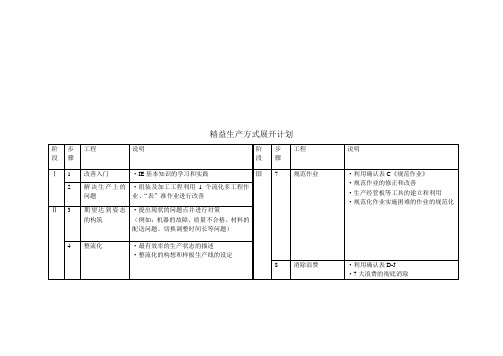

精益生产方式展开计划

改善的目标及改善的必要项目数数

样板生产线的现状调查

部门:

作成者:整流化的构想

Page1/2

年月日

部门:

做成:

主要改善成员:

样板生产线设定

丰田生产方式建立确认表A(流动化)

丰田生产方式建立确认表B(目视化管理)

CHKsheetB Page1/3

年月日开始年月日完成

丰田生产方式建立确认表C(标准作业)

年月

CHKsheetpage2/2

丰田生产方式建立确认表D(制造过剩浪费)

年月

丰田生产方式建立确认表E(生产不良品的浪费)

CHKsheetEpage1/2

年月日开始年月日完成

年月

年月

年月

年月

年月。

精益生产TPS推进计划表方案

﹡完善设备异常发生处理流程和后续管理流程

﹡完善设备保养专家培养制度

﹡着手编制《故障词典》

﹡建立设备管理指标体系

﹡QCC活动开展 —10

-小组成立

-改善步骤明确

-现状分解与对策

﹡不合理List —3

质量管理 -标准质量动作

不良率降低15%

-不合理行为寻找活动

-改善方法的提案

﹡监控体制搭建 —2

-评比与激励

﹡布局调整计划与实施—3人天 -员工多技能交叉训练 -工装器具改进 -标准作业OJT -生产节拍控制器

二阶段: 精益示范

﹡快速换模(SMED)优化设备效 率—5人天 -作业要素分析 -内外变换拆解 -快速换模流程制定 -模具优化

﹡系统效率提升—10人天 -系统资源配置评估 -系统异常评估 -工段“孤岛”对策 -排场方式小批量优化

﹡检讨和持续改进—2人天 -作业效率管理 -不足点持续改进

﹡物品三定与目视化—2人天 ﹡制定目视管理基准—2人天 现场基础改善 ﹡建立班组活动园地—2人天 ﹡快速反应质量控制—2人天

3

5 换模时间压缩40%

生产交期压缩35%

现场评价80分以上

2 2 2 2

10 2

三阶段: 成果巩固

﹡改善提案活动导入—5人天

-工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 -标准作业组合 -操作平衡分析

量化指标

9月 10月 11月 12月 1月 2月 3月 4月 5月 6月 7月 8月

精益生产推行计划拆解 (时间段)

精益生产工作计划表

精益生产计划:如何实现成本降低和效率提升精益生产是一种以最大限度地减少浪费和提高效率为目标的生

产管理方法。

这种方法旨在消除浪费,例如等待、过度生产、运输、存储、缺陷修复等,以减少成本和提高效率。

实施精益生产需要一个完整的计划和流程,具体可以参考下述步骤:

1. 确定目标和关键指标

在实施精益生产计划之前,首先需要确定目标和关键指标。

这些目标和指标应该与企业的战略目标相一致,例如降低成本、提高生产效率、提高质量等。

2. 制定详细的计划和流程

制定详细的计划和流程是实施精益生产的关键步骤。

该计划应该包括实施精益生产所需的资源和时间,以及实施过程中需要采取的措施和步骤。

3. 实施精益生产

在实施精益生产计划的过程中,需要采取一系列措施来减少浪费和提高生产效率。

例如,优化生产流程、采用高效的生产设备和工具、优化物流和仓储等。

4. 监控和评估

在实施精益生产计划的过程中,需要不断地监控和评估实施效果。

通过监控和评估,及时发现问题和改进措施,以保证精益生产计划的顺利实施。

实施精益生产计划需要企业投入大量的资源和时间,因此需要确

保计划的具体实施和执行。

通过实施精益生产计划,企业可以实现成本降低、质量提高、生产效率提升等多方面的收益,提高企业的竞争力和可持续发展能力。

精益生产项目实施大计划表

项目区分 推进目的

推进工作事项

主要内容

7月 8月

1.全体人员掌 握精益理念 2.形成精益推 进运营及管理 启动阶段 机制 3.确定精益推 进目标 4.详细方案及 计划确定

1.精益理念宣贯

1)精益基础培训 2)精益氛围营造

1)精益推进组织建立

2.构筑精益推进运 2)各级推进组织职责制定

布局优化

1、效率提升 2、周期缩短

1、板簧车间

9)物流系统设计

布局优化

1、效率提升 2、周期缩短

10)方案细化及最终确认 11)设备搬迁方案及计划确定

12)线平衡及标准作业分析改善

13)设备改造及搬迁

14)新产线试运行,问题解决

15)产线改善效果确认

16)新产线运行管理机制及绩效体系建立

1)现状调查

营及管理模式 3)精益会议运营管理(周例会、月总结

4)精益推进管理制度制定

1)评价指标设计

3、精益推进目标 2)指标现状调查

制定

3)指标统计渠道梳理

4)制定总体目标及阶段性目标

4、项目实施方案 1)推进方案及计划初稿审核

及实施大计划确定 2)推进方案及计划修改定稿

1)5S推进方式与方法培训

2)5S推进委员会成立及相关制度建立

8)微缺陷的查找与改善

1)建立定期定量保全计划书板式

1、设备机能恢

2)培训定期定量保全计划书的编写方法

TPM初期 复

导入 2、设备可动率

提升

TPM初期 导入

1、设备机能恢 复 2、设备可动率 提升

2、专业保全启 动

1、班组基础管理

2、班组长标准作

1、现场基础管 业编制

生产车间年度工作计划表

生产车间年度工作计划表一、工作计划目标1、提高生产效率:通过优化设备和工艺流程,提高生产效率,降低生产成本。

2、质量控制:严格执行质量标准,确保产品质量稳定,满足客户需求。

3、安全生产:加强安全生产管理,落实各项安全措施,确保员工安全。

4、环保节能:加强环保工作,降低资源消耗,减少污染排放。

二、市场调研及需求分析根据市场调研及客户反馈,预测本年度市场需求,并针对市场需求不断进行产品开发和提升。

三、生产计划1、制定月度生产计划:根据市场需求和销售计划,制定每个月的生产计划,并进行跟进和调整。

2、完善物料采购计划:做好物料采购计划,统筹安排物料供应,确保生产不受影响。

3、加强生产调度:对生产过程进行合理排程和调度,确保生产计划的顺利实施,尽快完成订单生产。

4、提高设备利用率:对生产设备进行定期检修和维护,提高设备的利用率和稳定性。

四、质量控制1、强化质量管理:加强对原材料的质量管理,制定严格的检验标准,保证产品的质量稳定。

2、加强工艺改进:根据生产情况,不断改进工艺流程,提高产品质量。

3、建立质量追溯体系:建立完善的产品质量追溯体系,确保一旦发生质量问题,能够及时追溯和处理。

五、安全生产1、加强安全教育:组织安全培训和演练,提高员工的安全意识。

2、落实安全防护:加强现场安全管理,严格执行安全作业规程,保障员工安全。

3、加强安全检查:定期进行安全检查,及时发现和解决潜在安全隐患。

六、环保节能1、优化能源利用:对生产过程中的能源进行合理利用,降低生产成本。

2、减少污染排放:加强废水废气处理,减少污染排放,保护环境。

3、推行节能技术:引进先进的节能技术,降低能耗,保护环境。

七、人力资源管理1、加强员工培训:对员工进行一些生产操作和技术培训,提高员工的操作技能和质量意识。

2、激励机制建设:建立激励机制,激发员工的工作积极性和创造力。

3、加强员工关怀:关心员工的生活和工作,为员工营造一个良好的工作环境。

八、企业文化建设1、倡导团队精神:提倡团队协作,增强员工的团队合作精神。

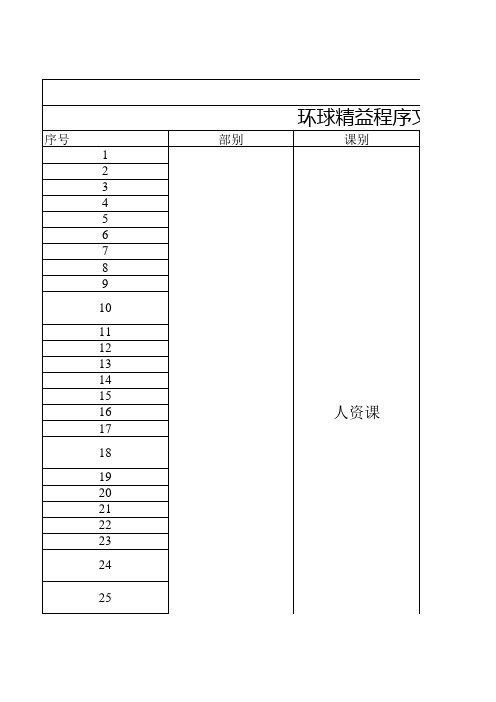

精益生产文件计划表

JQEOS-RZ03-B-001

JQEOS-RZ03-B-002 JQEOS-RZ03-B-003

工时控制与考勤管理 制度 干部K1&K2工资制度 非计件人员薪资制度

JQEOS-RZ03-B-004 提案改善制度

JQEOS-RZ03-B-005 优秀员工评选办法

JQEOS-RZ03-B-006 员工申述管理办法

JQEOS-PB01-B-002

JQEOS-PB01-B-003

JQEOS-PB01-B-004 JQEOS-PB01-B-005 JQEOS-PB01-B-006

JQEOS-PB01-B-007

JQEOS-PB01-B-008 JQEOS-PB01-B-009

JQEOS-PB01-B-010

JQEOS-PB02-B-001

JQEOS-ZZ01-B-002 JQEOS-ZZ01-B-003 JQEOS-ZZ01-B-004 JQEOS-ZZ01-B-005

JQEOS-ZZ01-B-006

JQEOS-SG01-B-001 JQEOS-SG01-B-002 JQEOS-SG01-B-003 JQEOS-PB01-B-001

50

51

52

53

54

总务课

55

56 57

58

59 60

61

62

63

64 65

66

67 68 69

70

71 72 73 74

制造课

75

76

77

制造课

78

79

80

81

生管课

82

83

84

85

86

87 88

生产部

89

精益生产年度工作计划范文模板

精益生产年度工作计划范文模板一、引言在全球竞争日益激烈的经济环境下,企业如何提高生产效率、降低成本、增加产品质量,成为企业管理者面临的重要问题。

精益生产,作为一种高效的生产管理方法,已经被越来越多的企业所接受并应用于实践中。

为了提高企业的生产效能,降低生产成本,本文将制定和展示一份精益生产年度工作计划。

二、目标设定1. 提高生产效率:通过优化生产流程,缩短生产周期,提高生产效率。

2. 降低生产成本:通过消除浪费,减少库存,降低物料和人工成本。

3. 提高产品质量:通过改进生产方法,减少缺陷,提高产品质量。

4. 提高员工参与度:通过培训和激励机制,提高员工参与改进和创新的积极性。

三、工作计划1. 分析和改进生产流程将对现有的生产流程进行详细分析,确定其中的浪费和瓶颈,制定改进方案。

通过使用价值流图、时间研究等工具,找出生产过程中的浪费,并采取相应的措施进行改进。

例如,优化物料流动,减少等待时间,提高生产效率。

此外,还将制定生产计划和排程,确保生产过程顺利进行。

2. 实施5S管理通过实施5S管理,改善生产现场的整体环境。

即清扫、整理、清洁、标准化和纪律。

通过清理和整理工作区域,减少杂乱和浪费,提高工作效率。

通过清洁和标准化工作区域,改善工作环境,减少事故风险。

通过建立纪律和培养良好的工作习惯,提高员工工作质量和效率。

3. 培训和激励员工通过组织培训和工作坊,提高员工对精益生产的理解和认识。

培训内容包括精益生产的基本原理和方法,解决问题的技巧和工具,以及改进流程和增加产品质量的方法。

此外,还将建立激励机制,鼓励员工参与改进和创新活动。

例如,设立奖励机制,表彰在改善工作流程和提高产品质量方面做出突出贡献的员工。

4. 建立绩效评估机制建立绩效评估机制,定期评估和监督生产效能和质量指标的达成情况。

通过采集数据,分析生产效率和产品质量的改善情况,及时发现问题,并制定相应的改进措施。

同时,将根据绩效评估结果,对员工进行激励和奖励,提高员工的工作积极性和参与度。

精益生产方式展开计划表

精益生产方式展开计划

改善的目标及改善的必要工程数数

样板生产线的现状调查

部门:

作成者:整流化的构想

Page1/2

年月日

部门:

做成:

主要改善成员:

样板生产线设定

Page2/2

丰田生产方式建立确认表A(流动化)

年月日开始年月日完成

丰田生产方式建立确认表B(目视化经管)

年月

丰田生产方式建立确认表C(规范作业)

年月日开始年月日完成

CHKsheetpage2/2

丰田生产方式建立确认表D(制造过剩浪费)

年月

丰田生产方式建立确认表E(生产不良品的浪费)

CHKsheetEpage1/2

年月

丰田生产方式建立确认表F(等待的浪费)

CHKsheetFpage1/1

丰田生产方式建立确认表G(搬运的浪费)

CHKsheetGpage1/2

年月日开始年月日完成

丰田生产方式建立确认表H(加工的浪费)

CHKsheetHpage1/2

年月日开始年月日完成

丰田生产方式建立确认表I(动作的浪费)

CHKsheetIpage1/2

年月日开始年月日完成

丰田生产方式建立确认表J(在库的浪费)

CHKsheetJpage1/2

年月日开始年月日完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车间

车间 营销部 营销部 技术部、生产

部 各车间

财务部

各车间

质量部

质量部

财务部

财务部

财务部 生产部、

财务部 生产部、

营销部

生产部

车间

生产部

f)工位器具配备齐全、达到操作便利化,方 便作业人员取放工件

车间

生产部

g)生产现场无闲置设备、工装,在用设备工 装有日保养计划,使用状态良好。

车间

生产部

h)有设备一、二级保养计划,易损件有备

件,设备故障以预防为主,维修及时,车间

车间

生产部

设备点检保养维护及时,无跑冒滴漏现象。

a)按工序流程布置设备、工装,人机组合合 理没有明显的无效走动距离和等待时间。

精益生产工作Schedule

工作内容 a)由计划科制定月度生产计划。各车间根据

实施部门

相关部门 1

2

3

4

时间进度(月) 5678

9 10 11 12

月生产计划,制定周工作计划,分解到各班 组,班组制定日生产计划分解到零部件、工

营销部、生产 部、各车间

营销部

序。 b)车间间有定期向后续成品及其它车间转移 的零件清单及日程安排。 c)生产计划和工序间流转实行看板管理,零

车间

生产部

件尽可能安排流水线生产,降低零件仓储及

车间

生产部

搬d)运车工间作建量立。零部件、在制品投入产出台账,

并建立在制品库零件仓储看板,在制品制定 JIT建立与实 最高储备定额,现场在制品不超储备定额,

施专题 在制品定置、定量摆放,标识清楚。

车间

生产部

e)生产安排能满足准时化生产,满足工序间 均衡衔接,无停工待料现象。

b)原辅材料、外协件、产成品、备件、工具 有最高和最低储备定额。

c)原辅材料、外协件、备件、工具、低值易

耗品有消耗定额指标,并分解到车间、工序. 准时化物流管

理

d)严格按日生产计划配料及投料。

e)库存产成品、外协配套件、原辅材料定置 、定区域摆放整齐,包装规范,帐、卡、物 相符。

f)物流流向合理,搬运中没有无效劳动和浪 费

车间 车间

质量部 质量部

全面质量管理 c)产品质量状态清晰,不合格品严格隔离。

Байду номын сангаас

车间

质量部

d)检测手段完备,检测用量具、检具放于现 场,方便作业人员操作,并能满足产品质量 控制需求。

e)产品质量稳定,不合格品小于控制指标, 质量问题及时有效解决,具有可追溯性。

a)原辅材料、外协件采购计划量不超过最高 储备定额。

研发、生产部

车间

b)工段内上、下道加工产品进行动态流动,

效率提升专题

无静止存放。 e)上、下道工序产品转移距离短,减少无效

距离。

车间 车间

生产部 生产部

f)产品摆放合理、规范,拿取方便。

车间

生产部

a)生产人员掌握产品质量控制标准,检验方 法并能认真进行自检,做好自检记录,生产 出的不合格品能及时隔离。 b)生产人员按工艺规范操作,无违章作业并 做到不合格品不接受、不制造、不传递。