ic反应器高径比

IC内循环厌氧反应器

一、构造原理(一)构造原理。

IC 反应器高度可达16~25m,高径比一般为4~8,由混合区、颗粒污泥膨胀床区、精处理区、内循环系统和出水区5 个基本部分组成。

核心部分是内循环系统,由一级三相分离器、沼气提升管、气液分离器和泥水下降管等组成。

经pH 值、温度调节及预酸化处理后的废水,首先进入反应器底部的混合区与厌氧颗粒污泥充分混合后,进入颗粒污泥膨胀床区进行生化降解,该处理区容积负荷很高,大部分COD 在此处被降解,产生的沼气由一级三相分离器收集。

IC 反应器构造原理图1.气液分离器2.集气管3.二级三相分离器4.沼气提升管5.论内循环(IC)厌氧反应器的设计工艺思想一级三相分离器6.泥水下降管7.进水8.出水区9.精处理区10.颗粒污泥膨胀床区11.混合区沼气气泡在形成过程中会对液体做膨胀功产生气提作用,使得沼气、污泥和水的混合液沿沼气提升管上升至反应器顶部的气液分离器。

沼气与泥水分离被导出处理系统,泥水混合物沿着泥水下降管进入反应器底部的污泥膨胀床区,形成内循环系统。

经颗粒污泥膨胀床区处理后的污水一部分参与内循环,另一部分进入精处理区进行剩余COD 的降解,提高并保证了出水水质。

由于大部分COD 已被降解,所以精处理区的COD负荷较低,产气量也小。

产生的沼气由二级三相分离器收集,通过集气管进入气液分离器被导出处理系统。

泥水经二级三相分离器作用后,上清液由出水区排走,颗粒污泥返回精处理区。

二、设计工艺思想厌氧反应器发展至今已有100 多年的历史,目前大部分研究基于高效厌氧反应器必须满足两个基本条件(保持大量活性污泥和良好传质)这一角度将厌氧反应器划分为三代,把IC 反应器作为第三代厌氧反应器的代表之一对其设计工艺和特点进行研究。

笔者认为仅从这一角度理解IC 反应器的设计工艺思想有所偏颇,并从污泥龄及水力停留时间、水力流态、微生物体的聚合状态这三个角度来看IC 反应器的设计工艺。

IC反应器工作原理及技术优点

IC反应器工作原理及技术优点3.1 IC反应器工作原理IC反应器基本构造如图1所示,它相似由2层UASB反应器串联而成。

按功能划分,反应器由下而上共分为5个区:混合区、第1厌氧区、第2厌氧区、沉淀区和气液分离区。

混合区:反应器底部进水、颗粒污泥和气液分离区回流的泥水混合物有效地在此区混合。

第1厌氧区:混合区形成的泥水混合物进入该区,在高浓度污泥作用下,大部分有机物转化为沼气。

混合液上升流和沼气的剧烈扰动使该反应区内污泥呈膨胀和流化状态,加强了泥水表面接触,污泥由此而保持着高的活性。

随着沼气产量的增多,一部分泥水混合物被沼气提升至顶部的气液分离区。

气液分离区:被提升的混合物中的沼气在此与泥水分离并导出处理系统,泥水混合物则沿着回流管返回到最下端的混合区,与反应器底部的污泥和进水充分混合,实现了混合液的内部循环。

第2厌氧区:经第1厌氧区处理后的废水,除一部分被沼气提升外,其余的都通过三相分离器进入第2厌氧区。

该区污泥浓度较低,且废水中大部分有机物已在第1厌氧区被降解,因此沼气产生量较少。

沼气通过沼气管导入气液分离区,对第2厌氧区的扰动很小,这为污泥的停留提供了有利条件。

沉淀区:第2厌氧区的泥水混合物在沉淀区进行固液分离,上清液由出水管排走,沉淀的颗粒污泥返回第2厌氧区污泥床。

从IC反应器工作原理中可见,反应器通过2层三相分离器来实现SRT>HRT,获得高污泥浓度;通过大量沼气和内循环的剧烈扰动,使泥水充分接触,获得良好的传质效果。

3.2 IC工艺技术优点IC反应器的构造及其工作原理决定了其在控制厌氧处理影响因素方面比其它反应器更具有优势。

(1)容积负荷高:IC反应器内污泥浓度高,微生物量大,且存在内循环,传质效果好,进水有机负荷可超过普通厌氧反应器的3倍以上。

(2)节省投资和占地面积:IC反应器容积负荷率高出普通UASB反应器3倍左右,其体积相当于普通反应器的1/4~1/3左右,大大降低了反应器的基建投资[5]。

IC反应器中文名内循环厌氧反应器

哈尔滨可乐废水厌氧项目一、反应器种类:IC高效厌氧反应器1.1IC高效厌氧反应器简介IC反应器中文名内循环厌氧反应器,由两个UASB反应器上下叠加串联构成,高度可达16-25m,高径比一般为4-8,由5个基本部分组成:混合区、颗粒污泥膨胀床区、精处理区、内循环系统和出水区。

其内循环系统是IC工艺的核心结构,由一级三相分离器、沼气提升管、气液分离器和泥水下降管等结构组成。

1.2工作原理经过调节pH和温度的生产废水首先进入反应器底部的混合区,并与来自泥水下降管的内循环泥水混合液充分混合后进入颗粒污泥膨胀床区进行COD生化降解,此处的COD容积负荷很高,大部分进水COD在此处被降解,产生大量沼气。

沼气由一级三相分离器收集。

由于沼气气泡形成过程中对液体做的膨胀功产生了气提的作用,使得沼气、污泥和水的混合物沿沼气提升管上升至反应器顶部的气液分离器,沼气在该处与泥水分离并被导出处理系统。

泥水混合物则沿泥水下降管进入反应器底部的混合区,并于进水充分混合后进入污泥膨胀床区,形成所谓内循环。

根据不同的进水COD负荷和反应器的不同构造,内循环流量可达进水流量的0.5-5倍。

经膨胀床处理后的废水除一部分参与内循环外,其余污水通过一级三相分离器后,进入精处理区的颗粒污泥床区进行剩余COD降解与产沼气过程,提高和保证了出水水质。

由于大部分COD已经被降解,所以精处理区的COD负荷较低,产气量也较小。

该处产生的沼气由二级三相分离器收集,通过集气管进入气液分离器并被导出处理系统。

经过精处理区处理后的废水经二级三相分离器作用后,上清液经出水区排走,颗粒污泥则返回精处理区污泥床。

IC厌氧反应器基本原理IC 厌氧反应器由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。

在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。

要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。

IC反应器的设计

IC反应器设计参考loser1.设计说明IC反应器,即内循环厌氧反应器,相似由2层UASB反应器串联而成。

其由上下两个反应室组成。

在处理高浓度有机废水时,其进水负荷可提高至35~50kgCOD/(m3·d)。

与UASB反应器相比,在获得相同处理速率的条件下,IC反应器具有更高的进水容积负荷率和污泥负荷率,IC反应器的平均升流速度可达处理同类废水UASB反应器的20倍左右。

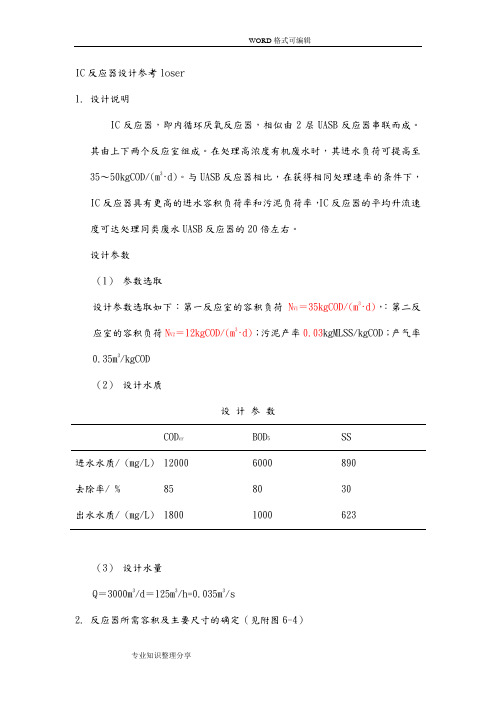

设计参数(1)参数选取设计参数选取如下:第一反应室的容积负荷N V1=35kgCOD/(m3·d),:第二反应室的容积负荷N V2=12kgCOD/(m3·d);污泥产率0.03kgMLSS/kgCOD;产气率0.35m3/kgCOD(2)设计水质设计参数COD cr BOD5 SS进水水质/ (mg/L) 12000 6000 890去除率/ % 85 80 30出水水质/ (mg/L) 1800 1000 623(3)设计水量Q=3000m3/d=125m3/h=0.035m3/s2.反应器所需容积及主要尺寸的确定(见附图6-4)(1) 有效容积 本设计采用进水负荷率法,按中温消化(35~37℃)、污泥为颗粒污泥等情况进行计算。

V =ve N C C Q )(0- 式中 V -反应器有效容积,m 3;Q -废水的设计流量,m 3/d ;本设计流量日变化系数取K d =1.2,Q=3600 m 3/d N v -容积负荷率,kgCOD/(m 3·d );C 0-进水COD 浓度,kg/m 3; mg/L =10-3kg/m 3,设计取24.074 kg/m 3C e -出水COD 浓度,kg/m 3。

设计取3.611kg/m 3本设计采用IC 反应器处理高浓度废水,而IC 反应器内部第一反应室和第二反应室由于内部流态及处理效率的不同,这里涉及一,二反应室的容积。

据相关资料介绍,IC 反应器的第一反应室(相当于EGSB )去除总COD 的80%左右,第二反应室去除总COD 的20%左右。

IC反应器的设计说明

一、厌氧反应器的工艺设计1、水质指标原废水水质:流量:Q=9000m3/d;COD=6000mg/l;SS=2000mg/l。

凯氏氮TKN= NH3-N= PH=7; SO42- =2、处理效果水质衡算废水经IC反应器处理后,COD=6000*(1-70%)=1800mg/l。

厌氧反应器产污泥量为2100kg/d。

二、IC反应器的设计计算1、有效容积计算厌氧反应器有效容积的常用参数是进水容积负荷率和水利停留时间;本设计采用容积负荷率法,按中温消化(35~37°C)、污泥为颗粒污泥等情况进行计算。

V=Q(C0-Ce)/Nv式中V----反应器有效容积m3,Q---废水的设计流量m3/d,Nv—容积负荷率kgCOD/m3.d,C0---进水COD浓度,kg/m3,Ce---出水的COD浓度,kg/m3.本设计采用IC反应器处理高浓度造纸废水,而IC反应器第一反应室和第二反应室由于内部流态及处理效率的不同而结构有较大差异。

这里分别介绍一、二反应室的容积。

IC反应器的第一反应室(相当于EGSB)去除总COD的80%左右,而第二反应室去除总COD的20%左右。

取第一反应室的容积负荷率Nv=25kgCOD/(m3.d),第二反应室的容积负荷率Nv=8kgCOD/(m3.d)。

第一反应室有效容积V1=Q(C0-Ce)80%/Nv1=9000*(6-1.8)*80%/22=1347m3,第二反应室有效容积V2=Q(C0-Ce)20%/Nv1=10000*(6-1.8)*20%/7=2727m3,IC反应器的总有效容积:V=V1+V2=1527+1200=2727m3取V=2800m3.2、IC反应器的几何尺寸取IC反应器的高径比为2.1(一般为2~4),V=AH=πD2H/4,D=(4V/2.1π)1/3=(4╳2800/2.1╳3.14)1/3=11.93,取C=12m;H=2.1╳12=25.2 ,取H=26m。

ic反应器原理

ic 反应器原理

ic 反应器原理

IC 反应器是基于UASB 反应器颗粒化和三相分离器的概念而改进的新型反应器,可看成是由两个UASB 反应器的单元相互重叠而成。

它的特点是在一个高的反应器内将沼气的分离分成两个阶段。

底部一个处于极端的高负荷,上部一个处于低负荷。

其基本构造如图所示:

1-进水;2-集气罩;3-沼气提升管和回流部分;4-气液分离器;5-沼气导管;6-回流管;7-集气罩;8-集气管;9-沉淀区;10-出水管;11-气封。

反应器的构造特点是具有很大的高径比,一般可达到4-8,高度可达16-25m,从外观看,就象一个厌氧生化反应塔。

IC 反应器从功能上讲由四个不同的功能部分组成:即混合部分、膨胀床部分、精处理部分、回流系统。

1、混合区。

IC反应器的设计要点

反应器设计参考1.设计说明反应器,即内循环厌氧反应器,相似由2层反应器串联而成。

其由上下两个反应室组成。

在处理高浓度有机废水时,其进水负荷可提高至35~50(m3·d)。

与反应器相比,在获得相同处理速率的条件下,反应器具有更高的进水容积负荷率和污泥负荷率,反应器的平均升流速度可达处理同类废水反应器的20倍左右。

设计参数(1)参数选取设计参数选取如下:第一反应室的容积负荷1=35(m3·d),:第二反应室的容积负荷2=12(m3·d);污泥产率0.03;产气率0.35m3(2)设计水质设计参数5进水水质/ () 12000 6000 890去除率/ % 85 80 30出水水质/ () 1800 1000 623(3)设计水量Q=3000m3=125m30.035m32.反应器所需容积及主要尺寸的确定(见附图6-4)(1)有效容积本设计采用进水负荷率法,按中温消化(35~37℃)、污泥为颗粒污泥等情况进行计算。

V=v eN CCQ)(式中 V-反应器有效容积,m3;Q-废水的设计流量,m3;本设计流量日变化系数取1.23600 m3-容积负荷率,(m3·d);C-进水浓度,3; =10-33,设计取24.074 3-出水浓度,3。

设计取3.6113本设计采用反应器处理高浓度废水,而反应器内部第一反应室和第二反应室由于内部流态及处理效率的不同,这里涉及一,二反应室的容积。

据相关资料介绍,反应器的第一反应室(相当于)去除总的80%左右,第二反应室去除总的20%左右。

第一反应室的有效容积V 1=ve N C C Q %80)(0⨯- =dm kgCOD m kg d m *⨯-⨯333/3580/)8.112(/3000%=700m 3 第二反应室的有效容积V 1=ve N C C Q %20)(0⨯- =dm kgCOD m kg d m *⨯-⨯333/1220/)8.112(/3000%=510m 3 反应器的总有效容积为V =700+510=1210m 3,这里取1250m 3(2) 反应器几何尺寸 小型反应器的高径比()一般为4~8,高度在15~20m,而大型反应器高度在20~25m,因此高径比相对较小,本设计的反应器的高径比为2.52.5V =A ×H =H D ⨯42π=45.23D π 则D =3/1)5.24(πV =3/13)5.212504(πm ⨯=8.2m ,取9m ,已知体积V 利用高径比推直径D ,再由D 反推高度。

IC厌氧反应器设计计算

IC厌氧反应器设计计算IC 厌氧反应器作为一种高效的厌氧处理技术,在废水处理领域得到了广泛的应用。

其独特的结构和运行原理,使其能够在处理高浓度有机废水时展现出出色的性能。

下面我们就来详细探讨一下 IC 厌氧反应器的设计计算。

一、设计基础数据在进行 IC 厌氧反应器的设计计算之前,首先需要明确一些基础数据,包括废水的水质水量、进水有机物浓度、温度、pH 值等。

这些数据将直接影响反应器的尺寸、容积和运行参数的确定。

例如,废水的流量决定了反应器的处理能力,进水有机物浓度则关系到反应器内微生物的负荷以及产气率。

一般来说,IC 厌氧反应器适用于处理高浓度有机废水,有机物浓度通常在数千毫克每升以上。

温度对厌氧反应的速率和微生物的活性有着重要影响,通常在 30 38℃之间较为适宜。

pH 值也需要控制在一定范围内,一般为 65 80 ,以保证微生物的正常生长和代谢。

二、IC 厌氧反应器的结构IC 厌氧反应器主要由两个反应区组成,即下部的第一反应区(也称流化床反应区)和上部的第二反应区(也称固液分离区)。

第一反应区是一个高负荷的反应区域,废水和颗粒污泥在此充分混合,有机物被快速降解。

这一区域通常具有较大的上升流速,以保证良好的传质效果。

第二反应区则主要用于泥水分离,使处理后的废水和污泥得以分离。

其结构相对较为简单,通常采用沉淀或过滤的方式实现泥水分离。

此外,IC 厌氧反应器还包括进水系统、出水系统、沼气收集系统和排泥系统等附属设施。

三、设计计算步骤1、确定反应器的容积负荷容积负荷是指单位容积反应器每天所能承受的有机物量,通常以千克 COD/(立方米·天)表示。

容积负荷的取值需要根据废水的水质、温度和处理要求等因素综合确定。

一般来说,对于高浓度有机废水,容积负荷可以取 10 20 千克 COD/(立方米·天)。

2、计算反应器的有效容积根据进水流量和容积负荷,可以计算出反应器的有效容积:有效容积=进水流量 ×进水有机物浓度 ÷容积负荷例如,假设进水流量为 100 立方米/天,进水有机物浓度为 10000 毫克/升(即 10 千克/立方米),容积负荷取 15 千克 COD/(立方米·天),则有效容积为:100 × 10 ÷ 15 ≈ 667(立方米)3、确定反应器的尺寸根据有效容积和反应器的高径比(一般为 2 5),可以确定反应器的直径和高度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ic反应器高径比

IC反应器高径比

概述

IC反应器是一种内循环式反应器,具有高效的传质和混合性能,广泛应用于化工、医药、食品等领域。

IC反应器的设计参数包括体积、直径、高度、搅拌速度等。

其中,高径比是影响IC反应器性能的重要参数之一。

什么是高径比?

高径比(H/D)指IC反应器的高度与直径之比。

在实际生产中,常见的IC反应器高径比为1.5~3.0。

不同的H/D值对于反应过程中传质和混合的影响不同。

H/D值对传质性能的影响

传质是化学反应中不可或缺的环节之一,而传质效率又受到多种因素的影响。

其中,IC反应器的高径比对于传质性能有着重要作用。

当H/D值较小时(小于1.5),由于液相在竖直方向上流动距离短,

气液两相接触时间短,因此气液传质效率低。

此外,由于液相流速较快,容易引起局部剪切力过大而导致气泡破裂,影响气液传质。

因此,当反应体系中气液传质是限制反应速度的步骤时,较小的H/D值并不利于反应的进行。

当H/D值较大时(大于3.0),由于液相在竖直方向上流动距离长,

气液两相接触时间长,因此气液传质效率高。

此外,在较大的IC反应器中,反应物分布均匀,反应过程中温度和浓度分布也相对均匀。

这

有利于提高产物质量和收率,并减少不必要的副反应。

因此,在选择IC反应器高径比时需要综合考虑传质效率和生产成本等因素。

H/D值对混合性能的影响

混合是化学反应过程中另一个重要的环节。

IC反应器具有良好的混合

性能,可以使得反应物快速均匀地分散在整个体系中。

而H/D值对混合性能也有着一定影响。

当H/D值较小时(小于1.5),由于液相在竖直方向上流动距离短,

容易形成横向涡流和旋转流等复杂流动形式,从而增加混合程度。

此外,由于液相流速较快,也有利于混合。

当H/D值较大时(大于3.0),由于液相在竖直方向上流动距离长,容易形成上下对流和环状对流等简单流动形式,从而混合程度较低。

此外,在较大的IC反应器中,由于液相体积较大,搅拌器的功率也需要相应增加,这会增加生产成本。

因此,在选择IC反应器高径比时需要综合考虑混合性能和生产成本等因素。

H/D值对IC反应器的稳定性的影响

在实际生产中,IC反应器的稳定性也是一个十分重要的问题。

稳定性不仅关系到产品质量和收率,还关系到设备寿命和安全性。

当H/D值较小时(小于1.5),由于液相在竖直方向上流动距离短,容易引起局部剪切力过大而导致气泡破裂、泡沫溢出等问题。

此外,在小型IC反应器中,搅拌器功率通常较小,容易出现搅拌不均匀、死角等问题。

当H/D值较大时(大于3.0),由于液相在竖直方向上流动距离长,容易出现液相分层、气液分层等问题。

此外,在较大的IC反应器中,搅拌器功率通常较大,容易出现搅拌不均匀、死角等问题。

因此,在选择IC反应器高径比时需要综合考虑稳定性和生产成本等因素。

结论

总之,IC反应器高径比是影响反应过程传质、混合和稳定性的重要参数之一。

在实际生产中,需要综合考虑传质效率、混合性能、稳定性和生产成本等因素来选择合适的高径比。