平焊的运条方法

《焊工工艺与技能训练》课程标准

《焊工工艺与技能训练》课程标准第一部分:前言一、课程的性质和任务《焊工工艺与技能训练》是中等职业学校焊接技术应用专业的专业及专业技能一体化的课程,是我校焊接技术应用专业开设的一门专业核心课程,其任务是使学生掌握从事机械加工类企业中焊接工作所必备的知识和基本技能,初步形成处理实际问题的能力在学习本课程之前应具备《金属材料与热处理》等相关课程的基础知识。

培养其分析问题和解决问题的学习能力,具备继续学习专业技术的能力;在本课程的学习中渗透思想道德和职业素养等方面的教育,使学生形成认真负责的工作态度和严谨的工作作风,为后续课程学习和职业生涯的发展奠定基础。

二、课程基本理念落实我校理实一体化的教学理念,让我校专业技能课与专业理论课的教学能有机的结合,充分体现实践以理论为基础,理论在实践中得到深刻理解的教学思路。

在课程结构上,专业理论以应用为目的,以够用为度,教学内容选择针对性与实用性强,并以国家职业标准为依据,确保在知识内容和技能水平上符合国家职业鉴定标准。

在教学方法上充分体现理实一体的教学思想。

三、课程设计思路根据专业培养目标的要求,结合学生的年龄特点,本课程将需要掌握的知识点进行分解,按单元、综合知识模块、能力知识点分层编写,每单元开始部分有“学习目标” 单元末有综合训练,并兼顾焊工考证的考点,以满足“双证制”的教学需要。

在教学内容的安排上以理论知识和技能训练两个模块为主。

1理论知识模块。

本部分内容主要讲授焊接安全知识、基础操作。

安全是企业快速发展的保障。

焊接工种由于工作环境的特殊性,在焊接过程中,常常与各种易燃易爆气体、压力容器和电机电器接触,而且焊接过程中会产生有毒气体、有害粉尘、弧光辐射、高频电磁场、噪声和射线等。

因此,了解和掌握焊接安全技术是十分重要的;基础操作主要讲授不同焊接方法的平、横、立、仰等位置的焊接操作技巧,及在焊接过程中应注意的问题。

2技能训练模块本部分内容是在理论知识模块学习的基础上,把各种操作应用到实际工作中。

平角焊运条手法和角度

平角焊运条手法和角度

平角焊(也称作对接焊)是焊接工艺中的一种基本形式,通常用于管板、平板对接等场合。

在进行平角焊时,运条手法和角度的选择对于保证焊接质量和效率至关重要:

1. **焊条角度**:

- 在传统的手工电弧焊(SMAW)中,焊条与焊接面的夹角通常被设定为45度,即焊条尖端分别与垂直于板件表面的上下两侧保持45度角,同时焊条与熔池前方的角度大约为70度左右,以确保良好的药皮熔化和防止夹渣。

2. **运条手法**:

- 直线行驶法:焊条不做摆动,沿焊缝直线推进,适合较窄或要求较高的位置,电弧高度一般保持在约2毫米左右。

- 画圆法(正圆或斜圆):焊条在焊接过程中做小幅度的圆形轨迹运动,可以在母材上侧稍作停顿,让铁水充分熔入,减少未熔合现象。

3. 对于氩弧焊(GTAW)、气体保护焊(GMAW/CO2/MIG MAG 等二保焊)中的平角焊操作:

- 运枪方法:通常采用锯齿形摆抢或者小幅摆动,目的是均匀加热,控制熔深和熔宽,并减少飞溅。

- 左焊法(右至左):适用于需要较小余高、较大宽度且飞溅少的情况,便于观察焊缝及稳定焊接过程。

- 右焊法(左至右):产生较大的余高和较小的宽度,虽然飞溅可能较多,但能够获得更深的熔深。

无论何种焊接方法,平角焊时都应注意保持合适的焊接速度、电弧长度以及预热温度,以确保焊接质量符合工艺要求。

气体二保焊平角焊的运条方法

气体二保焊平角焊的运条方法

气体二保焊平角焊是一种常见的金属焊接方法,适用于焊接较厚的金属板材。

下面介绍一下气体二保焊平角焊的运条方法:

1. 准备工作:首先需要确定焊接板材的厚度和材质,选择合适的焊丝和气体。

同时需要清理焊接部位,确保无油污、氧化物等杂质。

2. 调试设备:将气体二保焊设备调至适宜的电流、电压和气体流量。

焊丝送丝装置需要设置合适的送丝速度,以保证焊缝的成形。

3. 焊接平角:将焊枪平放于板材上,焊枪与板材垂直,使气体流过焊缝,形成保护气氛。

同时将焊丝送入焊接部位,形成熔池。

焊接时需保持焊枪稳定,保证焊缝均匀。

4. 控制焊接速度:焊接速度要控制在合适的范围内,不能过快或过慢。

过快容易导致焊缝不牢固,过慢则易产生过热现象,影响焊缝质量。

5. 后处理:焊接完成后,需要进行后处理工作。

将焊缝进行打磨、去毛刺等处理,使其表面光滑且无锋利边缘。

同时进行质量检验,确保焊缝符合要求。

以上是气体二保焊平角焊的运条方法,需要注意的是,在焊接过程中要注意安全,避免产生火花和烟雾等危险。

- 1 -。

常用焊接规范

常规平焊的焊接方法平焊平焊时,由于焊缝处在水平位置,熔滴主要靠自重自然过渡,所以操作比较容易,允许用较大直径的焊条和较大的电流,故生产率高。

如果参数选择及操作不当,容易在根部形成未焊透或焊瘤。

运条及焊条角度不正确时,熔渣和铁水易出现混在一起分不清的现象,或熔渣超前形成夹渣。

平焊又分为平对接焊和平角接焊。

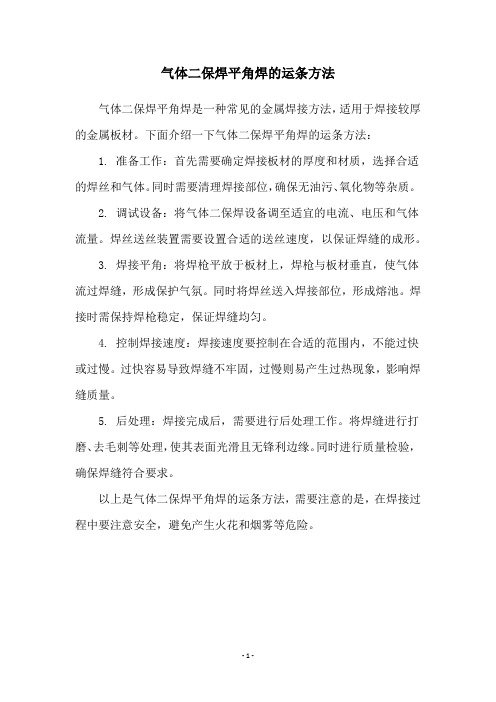

1.平对接焊(1)不开坡口的平对接焊当焊件厚度小于6mm时,一般采用不开坡口对接。

焊接正面焊缝时,宜用直径为3~4mm的焊条,采用短弧焊接,并应使熔深达到板厚的2/3,焊缝宽度为5~8mm,余高应小于1.5mm,如图2-1所示。

对不重要的焊件,在焊接反面的封底焊缝前,可不必铲除焊根,但应将正面焊缝下面的熔渣彻底清除干净,然后用3mm焊条进行焊接,电流可以稍大些。

焊接时所用的运条方法均为直线形,焊条角度如图2-2所示。

在焊接正面焊缝时,运条速度应慢些,以获得较大的熔深和宽度;焊反面封底焊缝时,则运条速度要稍快些,以获得较小的焊缝宽度。

图2-2平面对接焊的焊条角度运条时,若发现熔渣和铁水混合不清,即可把电弧稍微拉长一些,同时将焊条向前倾斜,并往熔池后面推送熔渣,随着这个动作,熔渣就被推送到熔池后面去了,如图2-3所示。

图2-3 推送熔渣的方法3214图2-4 对接多层焊(2)开坡口的平对接焊当焊件厚度等于或大于6mm时,因为电弧的热量很难使焊缝的根部焊透,所以应开坡口。

开坡口对接接头的焊接,可采用多层焊法(图2-4)或多层多道焊法(图2-5)。

123456789101112图2-5 对接多层多道焊多层焊时,对第一层的打底焊道应选用直径较小的焊条,运条方法应以间隙大小而定,当间隙小时可用直线形,间隙较大时则采用直线往返形,以免烧穿。

当间隙很大而无法一次焊成时,就采用三点焊法(图2-6)。

先将坡口两侧各焊上一道焊缝(图2-6中1、2),使间隙变小,然后再进行图2-6中缝3的敷焊,从而形成由焊缝1、2、3共同组成的一个整体焊缝。

电焊技术基本手法图

手弧焊是用手工操作的焊接方法,因此焊缝的质量在很大程度上决定于焊工的操作技术。

手弧焊时焊条要做三个方向的运动: 朝熔池方向逐渐送进;沿焊接 方向逐渐移动:必要时作有规则的横向摆动。

1) 焊条朝熔池方向逐渐送进,这是为了以维持所要求的电弧长度。

因此, 焊条的送进速度应等于焊条的熔化速度, 如果送进速度比熔化速度慢,则电弧被 逐渐拉长,严重时形成断弧现象;反之,如果焊条送进速度太快,则弧长迅速缩 短,最后导致焊条弓弩手焊件接触短路,电弧熄灭。

2) 焊条沿焊接方向的移动速度,即手弧焊的焊接速度。

太快时,电弧来不 及熔化中够的焊条和母材,造成焊缝断面太小以及容易形成末焊透等缺陷;太慢 时,熔化金属堆积过多,加大了焊缝断面,并且使焊件加热温度过高,薄件则容易烧穿。

3) 焊条作横向摆动是为了获得一定宽度的焊缝,特别是当焊件开坡口时, 由于焊口较宽,常采用摆动焊条使两侧金属能够焊透。

手弧焊常用的运条方法示意图:图6-4町 直线往复运条法b ;诞皆醪运条法c )月牙騒运条迭0斟三角形运条祛 e )正三角形运条法f )圆BR 形运睾迭 -7L 7 L7 「7V^7 寸F- 」J -Ali lA J - L A(1)直线形运条法焊接时焊条不作横向摆动,沿焊接方向作直线运动,常用于开I形坡口的对接平焊、多层焊的第一层焊道或多层多道焊。

(2)直线往复运条法焊接时焊条末端沿焊缝的纵向作来凹直线形摆动,特点是焊接速度快、焊缝窄、散热快,适一薄板和接头间隙较大的多层焊的第一层焊道。

(3)锯齿形运条法焊接时焊条未端作锯齿形连续摆动及向前移动,并在两边稍停片刻,摆动焊条是为了控制熔化金属的流动和得到必要的焊缝宽度,特点是操作容易掌握,各种焊接位置基本上均可采用。

(4)月牙形运条法焊接时焊条末端沿着焊接方向作朋牙形的左、右摆动,特点是金属熔化良好,有较长的保温时间,气体容易析出,熔渣易上浮,焊缝质量较高。

(5)三角形运法焊接时焊条末端分别作连续的斜三角或正三角形运动,并向前移动。

焊接常用运条方法[业界优制]

![焊接常用运条方法[业界优制]](https://img.taocdn.com/s3/m/a28527d76529647d272852e9.png)

扶风书屋

8

❖未被熔渣覆盖而显露的明亮清 澈的铁水部分就是我们常说的 “溶池形状”。

❖通过观察熔池形状,我们就能

判断焊接过程中温度的高低(焊

接电流的大小)、温度的分布

(电弧在焊缝中位置、停留时间、

焊条角度等),以便控制和调整

运条。

扶风书屋

9

❖ 焊接时,若发现熔渣与铁水距离很进或全部覆盖 了铁水,说明将要产生熔渣超前现象,如不及时 克服,将会产生夹渣缺陷。

扶风书屋

17

❖(2)直线往复运条法:这种运条方法焊接

时,焊条沿焊缝的纵向做来回摆动,特点

是焊接速度快,焊缝窄而低,散热快。适

用于薄板和接头间隙较大的多层焊的第一

层焊。

扶风书屋

18

❖(3)锯齿形运条法:这种运条方法焊接时,

焊条做锯齿形连续摆动及向前移动,并在两边稍

停片刻,摆动的目的是为了得到必要的焊缝宽度,

池中去的,这种保护不好的熔滴中有不少

气体。如果这些熔滴在施焊中得不到二次

熔化,其内部气体就会残留在焊道中形成

气孔。

扶风书屋

5

❖不开坡口的对接平焊,直线形运 条,短弧焊接。

❖起头焊接,在板端内(焊缝上) 10~15MM处引弧后,立即将电 弧移向焊缝起焊处(借助弧光找 到)。

❖拉长电弧预热1~2S,随即压低 电弧,采用直线运条法向前施焊。

扶风书屋

11

另一种间接方法是采用引弧板,即在焊 前装配一块金属板,从这块板上开始引弧, 焊后割掉(图2)。采用引弧板,不但保证了起 头处的焊缝质量,也能使焊接接头始端获得 正常尺寸的焊缝,常在焊接重要结构时应用。

(图2)

扶风书屋

12

3.运条

在正常焊接阶段,焊条一般有三个基 本的运动,即沿焊糸中心线向熔池送进, 沿焊接方向移动及焊条的摆动。

平角焊运条手法和角度

平角焊运条手法和角度英文回答:The technique and angle for fillet welding areimportant factors in achieving strong and reliable welds. Fillet welding is a type of weld where two pieces of metal are joined together along their edges in a T or L shape. It is commonly used in construction, fabrication, and manufacturing industries.To perform fillet welding, there are several hand techniques that can be used. One common technique is the drag technique, where the welding torch is moved along the joint in a straight line while maintaining a constant speed. Another technique is the weave technique, where the welding torch is moved back and forth in a zigzag pattern along the joint. This technique is often used when welding thicker materials or when a wider weld bead is desired.The angle at which the welding torch is held also playsa crucial role in fillet welding. The torch should be held at a specific angle to ensure proper penetration and fusion of the weld. The angle can vary depending on the thickness and type of material being welded, as well as the welding process being used. Generally, a torch angle of around 45 degrees is commonly used for fillet welding.Let me give you an example to illustrate the technique and angle for fillet welding. Imagine you are welding two pieces of steel together to create a corner joint. You would first prepare the joint by cleaning and beveling the edges. Then, you would select the appropriate welding technique, either the drag or weave technique, based on the thickness and requirements of the joint.Next, you would position the welding torch at a 45-degree angle to the joint and start the welding process. If you are using the drag technique, you would move the torch along the joint in a straight line, maintaining a constant speed. If you are using the weave technique, you would move the torch back and forth in a zigzag pattern.By using the correct technique and angle, you canensure proper penetration and fusion of the weld, resulting in a strong and reliable joint. Remember, practice and experience are key to mastering the technique and angle for fillet welding.中文回答:平角焊运条手法和角度是实现强大可靠的焊缝的重要因素。

仰焊、平焊、立焊和横焊的焊接特点和要点方法,好好收藏了!

仰焊、平焊、⽴焊和横焊的焊接特点和要点⽅法,好好收藏了!仰焊的简介焊接特点:1.熔化⾦属因重⼒作⽤⽽下坠,熔池形状和⼤⼩不宜控制。

2.运条困难,焊件表⾯不宜焊的平整。

3.易出现夹渣、未焊透、焊瘤及焊缝成型不良等缺陷。

4.融化的焊缝⾦属飞溅扩散,容易造成烫伤事故。

5.仰焊⽐其他位置焊效率都低。

焊接要点:1.对接焊缝仰焊,当焊件厚度≤4mm时,采⽤Ⅰ型坡⼝,选⽤φ3.2mm的焊条,焊接电流要适中;焊接厚度≥5mm时,应采⽤多层多道焊。

2.T型接头焊缝仰焊,当焊脚⼩于8mm时,应采⽤单层焊,焊脚⼤于8mm时采⽤多层多道焊。

3.根据具体情况,采⽤正确的运条⽅法:(1)焊脚尺⼨较⼩时,采⽤直线型或直线往复型运条,单层焊接完成;焊脚尺⼨较⼤时,可采⽤多层焊或多层多道焊运条,第⼀层应采⽤直线型运条,其余各层可选⽤斜三⾓型或斜环型运条⽅法。

(2)⽆论采取那⼀种运条⽅法,每⼀次向熔池过度的焊缝⾦属均不宜过多。

平焊的简介焊接特点:1.熔焊⾦属主要依靠⾃重向熔池过度。

2.熔池形状和熔池⾦属容易保持、控制。

3.焊接同样板厚的⾦属,平焊位置的焊接电流⽐其他焊接位置的电流⼤,⽣产效率⾼。

4.熔渣和熔池容易出现混搅现象,特别是焊接平⾓焊缝时,熔渣容易超前⽽形成夹渣。

*酸性焊条熔渣与熔池不易分清;碱性焊条两者⽐较清楚;HG20581标准上明确表⽰:酸性焊条不能⽤于ⅡⅢ类容器。

5.焊接参数和操作不当时,易形成焊瘤、咬边、焊接变形等缺陷。

6.单⾯焊背⾯⾃由成型时,第⼀道焊缝容易产⽣焊透程序不均、背⾯成型不良等形象。

1.根据板厚可以选⽤直径较⼤的焊条和较⼤的焊接电流焊接。

2.焊接时焊条与焊件成60~80°夹⾓,控制好熔渣和液态⾦属分离,防⽌熔渣出现超前现象。

3.当板厚≤6mm时,对接平焊⼀般开Ⅰ型坡⼝,正⾯焊缝宜采⽤φ3.2~4的焊条短弧焊接,熔深可达板厚的2/3 ;背⾯封底前,可以不清根(重要结构除外),但熔渣要清理⼲净,电流可以⼤些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平焊的运条方法

平焊是一种常用的焊接方法,适用于多种金属材料的焊接。

以下是平焊的运条方法:

1. 准备工作:首先需要将待焊接的工件进行清洁,确保表面没有杂质和油脂。

然后将焊接工件固定在焊接台上,并通过夹具等方式确保工件的位置稳定。

2. 准备焊材:选择适合焊接材料的焊丝或焊条,并根据焊接要求调整焊丝的直径或焊条的长度。

3. 焊接参数设置:根据焊接材料的种类和厚度,以及焊机的规格,设置合适的焊接电流、电压和预热时间等参数。

4. 运条技巧:将焊丝或焊条的一段放在焊接起始位置上,按下焊接机的电源开关,开始进行焊接。

保持焊丝或焊条与工件表面的角度一致,并以匀速的方式移动焊丝或焊条,将其完全融化在工件的表面上。

同时,用一手持焊枪或钳子辅助焊接,以保持焊接位置的稳定。

5. 注意事项:在焊接过程中,要保持焊枪或钳子与工件的良好接触,以确保电流的稳定传输。

焊丝或焊条的速度要保持稳定,不可过快或过慢。

焊接过程中要注意保持焊接区域的干燥和清洁,以避免气孔和缺陷的产生。

6. 焊接完成:当焊接到达预定长度或结束位置时,停止焊接,等待焊缝冷却。

以上是平焊的运条方法,需要根据实际情况和焊接要求进行操作。

在进行焊接时要注意安全,戴上防护眼镜和手套,并确保周围没有易燃和易爆物品。