第六章 喷射沉积 材料制备技术 教学课件

喷射成型

喷射成形(Spray Forming)技术,也有人称为喷射沉积(Spray Deposition)或喷射铸造(Spray casting)技术,这是廿世纪80年代以来,工业发达国家在传统快速凝固/粉末冶金(RS/PM)工艺基础上发展起来的一种全新的先进材料制备与成形技术。

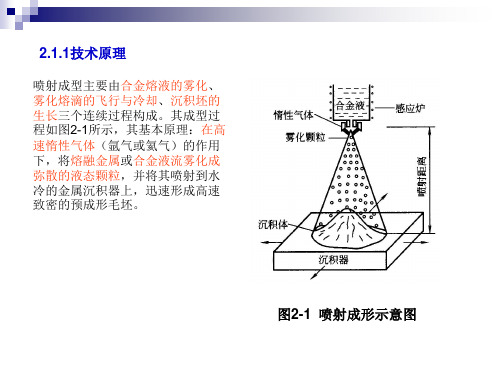

喷射成形技术的基本原理是用高压惰性气体将金属液流雾化成细小液滴,并使其沿喷嘴的轴线方向高速飞行,在这些液滴尚未完全凝固之前,将其沉积到一定形状的接收体上成形。

这样,通过合理地设计接收体的形状和控制其运动方式,便可以从液态金属直接制备出具有快速凝固组织特征,整体致密的圆棒、管坯、板坯、圆盘等不同形状的沉积坯。

采用喷射成形工艺制备的材料与用传统铸造或变形工艺制备的材料相比,由于在制备过程中的快速冷却使显微组织明显细化、析出相细小且均匀分布,从而使材料的化学成分和组织在宏观和微观上得到有效地控制,因此材料的力学性能几乎没有各向异性,使材料的总体性能得到了明显的提高。

这种新工艺与传统的粉末冶金工艺相比,由于从冶炼到坯件成形可在一个工序完成,省去了粉末冶金制粉、混料、压坯和烧结等多道工序,且可有效地控制材料中的氧含量与纯净度,这可使材料坯件的制造成本大幅度地降低。

当今,各工业发达国家利用喷射成形技术在高速钢、高温合金、铝合金、铜合金等先进材料的开发和生产方面已经取得了很大进展,其中高性能铝合金是喷射成形技术领域中最具吸引力的开发方向。

喷射成形技术的开发和应用喷射成形技术作为一种高新技术,其产品可广泛用于航天、航空、国防、汽车、化工、海洋和石油等工业领域。

国外喷射成形技术的应用开发主要集中在圆锭坯和管坯上,对平板产品的应用较少。

目前,已经能生产直径450mm和长度2500mm的棒材,其收得率可高达70%~80%,所生产的管坯直径为150~1800mm、长度为8000,其收得率为80%~90%。

而成形的合金材料主要有:铝硅合金、铝锂合金、2000及7000系列铝合金、各种铜合金、不锈钢和特种合金等。

海底喷流沉积矿床(ppt)

• Hutchison(1988)认为热水通道周围有明显的蚀变, 层状矿的下盘也具有蚀变,而上盘一般不具有蚀变现 象,并称之为不对称蚀变作用(底蚀构造)。

• 芮宗瑶(1989)指出,在火山岩容矿的热水喷流沉积 矿床(VMS)中,喷流通道常见明显的绿泥石化、硅 化,有时还能见到钠长石化以及铁镁碳酸盐化。在喷 口以上的层状矿体的下盘可见到明显的黄铁绢英岩化; 在沉积岩容矿的喷流热水沉积矿床(Sedex)中,喷流 通道中常见的蚀变是硅化,有时也还有电气石化、钠 长石化,在沉积的层状矿的下盘仅见到白云石化、电 英岩化和绿泥石化。

泥盆纪砂岩 通道脉

主矿层

热水喷流沉积矿床基本特征

• ④ 矿体和矿石具有微层理甚至微细沉积 韵律,常具有顺层条带状、顺层揉皱等 构造以及显微球粒状、同心环带、生物 和鲕状等结构;

热水喷流沉积矿床基本特征

热水喷流沉积矿床基本特征

热水喷流沉积矿床基本特征

• ⑤ 具有与现代海底热水喷流成矿作用相 似的两套成矿系统

第七章

热水喷流沉积矿床

热水喷流沉积矿床

• 第一节、热水喷流沉积矿床概述 • 第二节、现代热水喷流成矿作用 • 第三节、热水喷流沉积矿床的类型

第一节 热水喷流沉积矿床的概述

❖ 热水喷流成矿作用是近代成矿理论研究的重大

发展,该类矿床地史上分布广泛、规模大,形成 了大量的大型和超大型矿床,具重要的工业价值, 热水喷流成矿作用已经成为当前矿床学、地球化 学研究的热点课题之一

Cocos Plate

金属材料制备喷射成型技术

工作组制作

工作组制作

由V6钢淬火后再经回火处理试样拍摄的TEM照片上, 可以清晰看到,细小碳化物析出明显增加,图14(a) 至图14(c)这组TEM照片非常清楚地展示了这种微观 组织形貌特征,其中图14(b)尤为突出。图14(d)则为 大块碳化物颗粒分布于回火马氏体基体上的形貌像, 这种大尺寸碳化物颗粒很可能是具有简单立方结构的 V8C7相,X射线衍射分析已经证明此种碳化物的存在, 表明上述推测是合理的。

演讲人:辛宏辉

工作组制作

喷射成形对钢组织 的影响

工作组制作

喷射成形原理简介

工作组制作

工作组制作

喷射成形工艺也称雾化喷 射沉积成形工艺,该工艺是 由金属熔体雾化以及雾化液 滴沉积在基板上形成不同形 状工件的两个基木过程组成。

工作组制作

喷射成形装置主要由熔化室、雾化室和沉积器构成。熔化室 的作用是熔炼金属,对于活泼金属可以在真空或保护气氛下 进行熔炼。熔化室中的熔融金属,经过导液管而进入雾化室 内。雾化室的上端是喷嘴.高压惰性气体如氮气或氢气送入喷 嘴.经过环状排列的小孔或环缝向外高速喷射,使从导流管流 出的金属熔液细流雾化成细小液滴,并形成雾化锥。雾化室 的下部是沉积器,从喷嘴飞出的细小液滴经过动量传递过程, 被高速气流加速而飞向沉积器。在飞行过程中,细小液滴通 过能量传递失去热量而降温,根据失去热能的多少液滴抵达 沉积器时,可以仍保持液态,也可以已经完全凝固为固态, 还可以处于半固态。

工作组制作

喷射成形V6冷作模具钢的组 织结构研究及与锻造态组织 比较

工作组制作

引言:采用喷射成形工艺制备了Vanadis6 (V6) 冷作模具 钢,并对不同状态下的组织结构进行了观察分析。铸造态 V6钢存在严重的枝晶偏析,这种极差组织是很难通过后 续热加工与热处理加以改善的;而喷射态V6钢具有细小 的等轴晶组织,碳化物主要分布在基体中,在晶界上也 出现了一些形状不规则的较大尺寸碳化物和少量共晶莱 氏体组织,但与铸造态V6钢相比,喷射态V6钢的组织有 了极大改善。经过球化退火处理,喷射成形V6钢获得了 优良的球化组织。根据X射线衍射及TEM试验观察分析, 对喷射态、淬火态以及回火态V6钢的相组成进行了鉴别。

熔融沉积制造讲课资料

计辅3111

1.概念

• 熔融沉积制造采用热熔喷头, 使半流动态的材料按CAD分层 数据控制的路径挤压并沉积在 指定的位置凝固成型,逐层沉 积·凝固后形成整个原型或零件。 这一技术又称为熔化堆积法·熔 融挤出成模等。

2.工艺原理及其过程

• 如图1 所示。快速成型机的加热喷头受计算 机控制,根据水平分层数据作x - y 平面运 动。丝材由送丝机构送至喷头,经过加热、 熔化,从喷头挤出粘结到工作台面,然后 快速冷却并凝固。每一层截面完成后,工 作台下降一层的高度,再继续进行下一层 的造型。如此重复,直至完成整个实体的 造型。每层的厚度根据喷头挤丝的直径大

原材料在成型过程中无化学变化,制件的翘曲变形 小。

原材料利用率高,且材料寿命长。 支撑去除简单,无需化学清洗,分离容易

三.FDM工艺特点——缺点

成型件的表面有较明显的条纹 。 需要设计与制作支撑结构。 需要对整个截面进行扫描涂覆,成型时间较长。 沿成型轴垂直方向的强度比较弱。 原材料价格昂贵。

目前,我国自行研发FDM工艺还无法做到这一点,成 型的后处理仍然是一个较为图2 快速成型的过程

三.FDM工艺特点——优点

系统构造原理和操作简单,维护成本低,系统运行 安全

可以使用无毒的原材料,设备系统可在办公环境中 安装使用。

用蜡成形的零件原型,可以直接用于失蜡铸造 可以成型任意复杂程度的零件,常用于成型具有很

复杂的内腔、孔等零件。

五.FDM后处理

快速成型的后处理主要是对成型进行表面处理。去 除实体的支撑部分,对部分实体表面进行处理,使 成型精度、表面粗糙度等达到要求。

但是,成型的部分复杂和细微结构的支撑很难去除 ,在处理过程中会出现损坏成型表面的情况,从而 影响成型的表面品质。

高压喷射技术ppt课件

Henan Polytechnic Universi ty

(二) 水(浆)气同轴喷射流对土体的作用: 单射流虽然具有巨大的能量,但由于压力在土中急剧衰减,

因此破坏土的有效射程较短,致使旋喷固结体的直径较小。 当在喷嘴出口的高压水喷流的周围加上圆筒状空气射流,进

行水、气同轴喷射时,空气流使水或浆的高压喷射流从破坏的 土体上将土粒迅速吹散,使高压喷射流的喷射破坏条件得到改 善,阻力大大减少,能量消耗降低,因而增大了高压喷射流的 破坏能力,形成的旋喷固结体的直径较大,

高压喷射注浆法适用于处理淤泥、淤泥质土、流塑、 软塑或可塑粘性土、粉土、砂土、黄土、素填土和碎石 土等地基。当土中含有较多的大粒径块石、大量植物根 茎或有较高的有机质时,以及地下水流速过大和已涌水 的工程,应根据现场试验结果确定其适用性。

Henan Polytechnic Universi ty

高压喷射注浆法一般分为旋转喷射(简称旋喷)、 定向喷射(简称定喷)和摆动喷射(简称摆喷)三种 形式。

Henan Polytechnic Universi ty

Henan Polytechnic Universi ty

Henan Polytechnic Universi ty

Henan Polytechnic Universi ty

Henan Polytechnic Universi ty

高压喷射注浆法的工艺类型henanpolytechnicuniversity分类依据喷射流的秱动方式定向喷射定喷喷射时喷嘴只提升喷射的方向固定丌变固结体呈板壁状摆动喷射摆喷喷射时喷嘴边提升喷射的方向呈较小角度来回摆动固结体呈较厚墙状旋转喷射旋喷喷射时喷嘴边旋转边提升固结体呈圆柱状注浆管类型单管法用单层注浆管只喷射浆液二重管法用双层注浆管喷射浆气同轴射流三重管法用三层注浆管喷射水气同轴射流同时注入浆液多重管法用多层注浆管喷射超高压水射流被冲下的土全部抽出地面再用其他材料充填置换的程度半置换法被冲下的土部分排出地表余下的和浆液搅拌混合凝固全置换法被冲下的土全部排出地表形成的空间用其他材料充填高压喷射注浆法分类henanpolytechnicuniversity是利用钻机等设备把安装在注浆管单管底部侧面的特殊喷嘴置入土层预定深度后用高压泥浆泵等装置以20mpa左右的压力把浆液从喷嘴中喷射出去冲击破坏土体同时借助注浆管的旋转和提升运动使浆液不从土体上崩落下来的土搅拌混合经过一定时间凝固便在土中形成圆柱状的固结体

多层喷射沉积技术

与当前国内外同类技术主要参数比较

环

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺

实 例

高硅铝合金复合材料 直径1200mm、壁厚200mm、高200m. 铝合金环件 直径3500mm、壁厚200mm、高250mm

未见生产环 坯 件报道

最大直径 3500mm

与当前国内外同类技术主要参数比较

板 坯

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺 未见生产 耐热铝合 金板坯报道 最大面积 4800cm2

壁厚最大 坯 50~80mm

壁厚最大 250mm

与当前国内外同类技术主要参数比较

锭

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺

实 例

耐热铝合金锭坯 直径∅500mm、高650mm。 7075和7075/SiCp铝基复合材料 直径∅750mm、高800mm。

最大直径 坯 <400mm

最大直径 800mm

实 例

耐热铝合金板材 长500mm、宽600mm、厚60mm.

与当前国内外同类技术主要参数比较

采用本技术研制出的铝基复合材料性能

6066Al/SiCp沉积坯挤压管材的室温力学性能: σb=465 MPa, σ0.2=422 MPa, δ=8.0%, E=82GPa。 7075Al/SiCp沉积坯挤压厚板(330×130×5000mm)的 室温力学性能: σb=703MPa, σ0.2=675MPa, δ=4.0%, E=101GPa 7075Al/SiCp板坯轧制薄板(1.2mm)的室温力学性能: σb=685MPa, σ0.2=650MPa, δ=4.0%, E=95GPa

7.高强铝合金炮管

8.铝基复合材料汽车制动盘

9.铝基复合材料大型吊装车制动盘

第二章喷射成型技术材料制备技术ppt课件

2.2喷射成型的雾化过程

1.气体雾化

在气体雾化中,高速气体射流的动能将连续金属液流分散成 熔滴。空气或水也可作用雾化介质,但因过度的氧化,在喷射成 型技术中很少采用。雾化介质的选择主要考虑以下因素:金属 粉末成分(是否发生不良反应);所需的冷却速度(同最终坯 件的显微组织密切相关);成本。

目前用于喷射成型的气体雾化方法主要包括以下几种。 (1)亚音速气体雾化 (2)超声气体雾化 常用的雾化器结构有两种基本类型: (1)限制性(闭)雾化器 (2)自由降落(开)雾化器

(a) 垂直单固定 (b) 倾斜单扫描 (c) 倾斜双扫描 图2-7 雾化喷嘴及沉积温度场示意图

装置

真空熔炼 雾化喷嘴系统 液压传动沉积器 抽真空系统 送料系统 收粉除尘 真空排气及压力控制 冷却水

8

第2章 喷射成型技术 成型材料特性

晶粒组织 气体含量 宏观偏析 致密度 热塑性 力学性能

图2-21 瑞士Swissmetall Boillat公司生产的 喷射成形铜合金坯锭

24

第2章 喷射成型技术

图2-22 国内采用喷射成形工艺制备的CuCr50合金触头材料

25

喷射成型铜合金

汽车工业中大量使用的焊接电极头,要求有好的电导性、高的硬度和

足够高的高温强度,以保证产品的使用寿命,降低维护费用。德国Wieland 工厂1991年进入这一领域从事开发,他们利用喷射成型技术制备的Cu-CrZr电极头,具有均匀细小的显微组织,其寿命 是连珠电极头的2倍;开发的 氧化铝颗粒增强Cu-Cr-Zr复合材料电极头,以用于汽车工业中镀锌钢板的 焊接。该公司利用喷射成型技术制备了长达2500mm的铜合金棒坯,如图221所示。如图2-22所示为我国的白净有色金属研究总院和北京科技大学利 用喷射成型技术开发出了高熔点的CuCr50和CuCr25合金触头材料棒坯, 材料中的Cu基体呈网格状分布,而类似球形的Cr相均匀分布在Cu基体上, 其中Cr相颗粒尺寸平均值为15um

5喷射沉积技术简介

喷射室

坯

托架

移动杆

模冲

喷射锻造的专利装置

喷射涂层

喷射涂层示意图

同时喷射喷丸

同时喷射喷丸是 Singer教授1985年提出 的英国专利,它不同于 上述喷射成形工艺,该 工艺金属沉积与致密化 是同时进行的,并且在 喷雾室一次联合操作即 可容易地实现沉积与致 密化密切结合。它可生 产达到理论密度的沉积 物,防止内部氧化的可 能性,从而体现快速凝 固的优点。

(2) 产品性能优异

由于在喷射沉积过程中,金属液流通过水冷基体传导传 热和高速气流的对流、辐射传热,因而与铸造工艺相比具有 较高的冷却速度(10-102K/s),并且能够获得晶粒细小,无宏 观偏析的微晶组织。 (3) 制备复合材料的新方法 喷射沉积是一种制备金属基复合材料的崭新方法,它可 将广范围的颗粒引进到任何基体金属中,并且分布均匀、结 合良好。另外采用此法能够很好地制备层状复合材料,各种 金属交替沉积,形成的层状结构在冷热轧时不必担心脱层, 并且可以在致密金属基体上沉积其他金属和合金。喷射沉积 目前广泛应用于制备金属基颗粒增强材料、摩擦材料、双金 属等层状材料中。

雾化沉积过程的热传导主要是依靠雾化液滴和惰性气体的对流和辐 射进行热交换以及沉积坯通过基底传导和表面气体的对流、辐射进行热 交换来实现的。 根据所选择的工艺参数的不同,经雾化喷射后的颗粒与基底碰撞时, 可以有以下几种状态: (1) 绝大部分颗粒在与基底碰撞前已凝固,在这种情况下,只能获 得疏松的粉末堆聚体。 (2) 绝大部分颗粒在与基底碰撞前仍保持液相,在这种情况下,金 属在沉积后的凝固行为类似铸造。 (3) 金属颗粒在与基底碰撞时,部分颗粒呈现液态(约占30-50%), 部分颗粒呈现固态和半固态,碰撞后有可能在基底上形成液体薄层,再 与下层颗粒流结合成致密的沉积层。 (4) 金属颗粒在与基底碰撞时,大部分颗粒呈现液态(约占50-70%), 由于基底冷却速度快,过冷熔体在基体上迅速冷却而获得具有快速凝固 组织特征的沉积层。这种沉积方式的基体在下一层颗粒碰撞前一般不形 成液体薄层,消除孔隙和溅射边界主要是靠上层较多量的液相。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 超轻Al-Li合金(Li含量可达4%) (Ultralit

UL40)是锂含量高达4%的铝锂系合金,由 加拿大铝业(英国)公司所属的科斯普雷高技 术铝材公司(Cosprey Advance Aluminium Materials)开发的是目前最轻的工业铝合金 (密度为2410kg/m3)、其比刚度、比强度比它

应用

• 目前,喷射沉积技术的重要应用和发展方向主要

集中在高性能的新型铝合金材料方向。主要研制 的高性能铝基合金有:高比强度、高比模量低密 度铝锂合金;低膨胀耐磨高硅铝合金;高强度高 韧性耐蚀高锌铝合金;新型颗粒增强铝基复合材 料以及耐热高强Al-Fe-X合金系。此外,喷射成形 技术已用于铁基、铜基、镁基、钛基和高温合金, 以及金属基复合材料等材料,并且已成功地生产铝 基、铜基、不锈钢包管和镍基涡轮环坯等。 还应 用于超合金、高速钢、工具钢、高铬铸铁、金属 间化合物等材料及制品。

• 对于运动的基底和不同角度的喷射,通常需

通过计算机模拟预测最终形状

• 工艺过程与影响参数

• 气雾化喷射沉积 • N2、Ar • 制备Al、Ni、Fe

等材料

喷射沉积的工艺控制过程

• 沉积体毛坯的形状、组织和性能关键取决于两个状态: (1) 即将

沉积的喷射颗粒状态(颗粒中的固相含量) ; (2) 沉积体表面状态 (沉积体形状和顶层液相含量)。

强制喷到雾化流中,熔融金属和颗粒增强相 共同沉积在冷基底上,形成颗粒增强金属基 复合材料

• 三种加入方式:颗粒从雾化气体管道中喷出;

颗粒引入到熔体流出口;颗粒强制喷入金属 熔滴雾化锥内;

工艺特点

• 优点

• 细晶显微组织结构。快冷(103K/s~104K/s)和破碎。

10~100um等轴晶粒,通过快速凝固使沉淀相或析出 相尺寸0.5~15um;可以减少或避免热处理和热加工 过程;

• 喷射沉积法通过控制合金液滴的尺寸、飞行速度和液滴接触基

板时的温度与凝固状态获得理想的产品。以上目标参数可通过 调整气流速度、喷嘴结构、喷射距离等可控参数实现。沉积坯 的组织及喷射沉积工艺参数的选择与雾化熔滴散热速度密切相 关,而雾化熔滴和雾化气体之间的换热系数又受到雾化熔滴和雾 化气体之间相对速度的决定性影响。雾化气流速度随着离开雾 化喷嘴距离的增加而逐渐减小,同时也随径向距离增加而减小, 具体衰减规律与雾化喷嘴等有关。其基本过程如下图所示:

• 残余孔隙。通常需经过挤压、锻造、热等静

压等后续工序消除;

• 难以达到100%材料利用率。喷射碎削、表

层去处、废品等

基本原理

包括:

• 雾化过程液流破碎原理 • 液滴动力学与热交换原理 • 液滴沉积和成型坯的凝固原理

• 液流破碎原理

• 通常应用离心雾化或双流雾化原理,因为只

有这两种方式能够实现1~20kg/min流量液流 的喷射沉积;

q / V 4 [T ( T 1 )h H ]

• q:单位面积传热速率 • :单位体积射流中金属质量 • V:沉积颗粒轴向速率 • h:金属比热 • H :熔化潜热 • T:颗粒到达沉积表面温度 • T1:金属固相线温度

• 成坯形状

• 在静止的基底上喷射沉积,通常获得的成型

坯截面形貌为高斯曲线

第六章 喷射沉积

目录

• 发展历程 • 工艺特点 • 基本原理 • 工艺过程与影响参数 • 应用与举例

发展历程

• 70年代Singer在Swansea Univ.开发出来,主要

是喷射轧制过程;

• 随后Ospray Metals 公司开发出Ospray工艺,并

获得了专利;

• 美国MIT开发了液体动压紧实技术(Liquid

• 近型成形。可制备大型挤压粉末筛分、成型 与烧结等工序,减少了颗粒的污染;

• 可制备金属基复合材料。将陶瓷相与气体一起喷向

金属熔体,可获得均匀分布的复合材料;

• 适用性广。可制备大部分金属,如Al、Pb、Cu、

Mg、Ni、Ti、Co等。

• 缺点

新型铝合金生产中的成功应用(一)—— 超轻Al-Li合金

• Al-Li系合金具有重量轻、弹性模量高等特点,在铝合

金中每加入1%重量的锂,密度会减低3%,弹性模量 约增加6%。原则上,用Al-Li系合金作结构材料、飞 行器的重量可以减轻15%。

• 由于锂的化学活性极强,采用粉末冶金方法,合金

中会含大量氧化物,显著降低合金的疲劳强度和断裂 韧性,而采用铸造法,合金中会析出粗大化合物相, 增加材料脆性,也无法生产锂含量高的铝锂合金。研 究表明,喷射成形工艺生产的铝锂合金组织细小,洁 净无氧化夹杂物,具有较高的韧性和塑性。采用铸造 法易造成各向异性,通过喷射沉积,细化晶粒,可制 备高均匀度材料。

Dynamics Compaction),通过高压雾化气体, 得到细小、快淬的液滴;

• 1988年,美国加洲大学开发了“雾化共沉积技

术”,制备金属基复合材料;

• 随后,Lawley提出了“反应雾化成形技术”,

可制备金属基自生复合材料

• 喷射共沉积

• Singer发明,把具有一定动量的颗粒增强相

• 基本原理与“粉末雾化”一节相同

• 液滴动力学与热交换原理

• 液滴的动力学与热交换行为主要是指液滴在

飞行过程中与雾化气体的动量和热量相互作 用;

• 通常需控制:

• 液滴飞行途径,尽量减少过喷射(Overspray)

损失和控制成型坯形状;

• 液滴热交换,控制沉积温度和固相含量

• 气流的轴向速度通常遵循指数规律衰减

vg vgiexp(z)

• 液滴的飞行速度与其尺寸相关

• 小颗粒加速较快,但达到气流速

度后,衰减也快;

• 大颗粒速度较慢,但飞行稳定,

速度变化小

• 液滴的热行为

• 不同尺寸颗粒的传热系数和冷却速度不同,如10um

颗粒传热系数11.45x103Wm-2 K-1,冷速为334x103Ks-1; 200um颗粒则为2.89x103Wm-2 K-1,冷速为21x103Ks-1, 因此在喷射沉积距离处存在一定的固/液量比

• 在0.4m处,Al-Cu合金10~30um颗粒为固态;

50~120um为半熔融态,大于200um颗粒为液态;据此 可计算不同距离的固液比

颗粒(Droplet)沉积

• 粘合效率(Sticking Efficient):与颗粒的

状态和基底的状态相关,半固态或液态 颗粒与半固态基底粘合最好

沉积的临界条件