2020年(安全生产)安全阀的工艺计算

安全阀的工艺计算

暴露面积(A1)为距地面或能形成大面积 火焰的平台上方7.5m以下的容器外表面 A1

。金属壁温(Tw):对于碳钢为593℃(866K) Tw

泄放温度(T)根据理想气体状态方程计算 T

泄放压力,MPa

P

分子量

M

3.3最小泄放面积

泄放阀因子

F'

泄放阀因子(F' )按式(3.3-2)计算, F'的最小值为0.01。如果 F'没有足够的 数据进行计算,则 取0.045。

89设计的容器上安装的安全阀,Co=

其它(如管道上)安装的安全阀,Co=

计算泄放压力(P)时所用的超压,对于按

ASME第Ⅷ部分第1分篇或国标 GBl50—

89设计的容器,超压为10%,其它(如管

道上)安装的安全阀,超压为25%。其余

符号同前。

3 储存气体容器的安全阀

3.1 无湿润表面的容器在外部火灾情况 下的泄放量

a 1.8 2 W

ZT

10

C K 0

f

MP(P Pb )

Kf Co

2.3.1 水蒸汽

最小泄放面积,mm2

a

流量系数(Co)值由制造厂提供,若无制 造厂数据时,Co=0.975。

Co

质量泄放流量,kg/h

W

泄放压力,MPa

P

过热蒸汽过热系数(Ksh)查附表3,对于饱 和蒸汽,Ksh=1.0。

Ksh

h

安全阀的阀座口径,mm

D

密封面的半锥角,度。

2.1 根据美国石油学会标准API—520中 的规定如下: 2.3.1 临界条件的判断

如果背压满足式(2.3—1),则为临界流 动,否则为亚临界流动。

(安全生产)安全阀的工艺计算

(安全生产)安全阀的工艺计算安全阀的工艺计算1各种事故工况下泄放量的计算1.1阀门误关闭1.1.1出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

1.1.2管道俩端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口壹般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(1.1)计算。

1.1.3换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式见式(1.1)。

1.1.4充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输入的热量计算。

按式(1.1)计算液体膨胀工况的泄放量:V=B·H/(G l·C p)(1.1)式中:V——体积泄放流量,m3/h;B——体积膨胀系数,l/℃;H——正常工作条件下最大传热量,kJ/h;G l——液相密度,kg/m3;C P--定压比热,kJ/(kg℃)。

1.2循环水故障1.2.1以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

1.2.2以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

1.3电力故障1.3.1停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

1.3.2塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的15%。

1.3.3停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

1.4不凝气的积累1.4.1若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量和1.2规定相同。

1.4.2其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

1.5控制阀故障1.5.1安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

安全阀计算与选型

安全阀计算与选型1. 确定确定安全阀类型安全阀类型根据卸放介质物性、卸放量确定安全阀类型。

2. 确定安全阀公称压力根据介质操作条件确定PN,选定弹簧工作压力级。

3. 安全阀安全阀计算计算3.1 由工艺计算软件(hysis,pro II,aspen)计算获得介质基本物性数据(比重ρ,分子量M,粘度μ,泄放量Gv,气体特性系数C,流量系数Kf,压缩系数Z,最高泄放压力Pm,泄放温度Ti,操作压力P 0,整定压力Ps)。

3.2 计算公式:安全阀的计算参照GB/T 12241-2005(它与ISO 4126 安全阀一般要求计算方法相同) 中的公式并依据实测额定排量系数来计算安全阀的额定排量,进而确定安全阀的口径,是比较可靠的计算方法。

具体计算公式见GB/T 12241-2005 6.3节/6.5节。

3.2.1 介质为气体或蒸汽1)临界流动下的理论排量计算在下列条件下达到临界流动: 临界流动下的理论排量计算公式:2)亚临界流动下的理论排量计算:在下列条件下达到亚临界流动: 亚临界流动下的理论排量计算公式:3)Excel 表格计算安全阀卸放面积A 0(作者Huang WenJia)3.3 将必须的介质物性数据编入Excel 表格,并在安全阀卸放面积栏编好计算公式(见安全阀计算excel 表格)。

安全阀安全阀的选用与的选用与的选用与计算实例计算实例计算实例安全阀系压力容器在运行中实现超压泄放的安全附件之一,也是在线压力容器定期检验中必检项目。

它包括防超压和防真空两大系列,即一为排泄容器内部超压介质防止容器失效,另一方面则为吸入外部介质以防止容器刚度失效。

凡符合《容规》适用范围的压力容器按设计图样的要求装设安全阀。

一.安全阀的选用安全阀的选用 1. 1. 安全阀安全阀安全阀各种参数的确定各种参数的确定各种参数的确定 a)确定安全阀公称压力。

根据阀门材料、工作温度和最大工作压力选定公称压力。

b) 确定安全阀的工作压力等级。

管道安全阀选用计算

安全阀的起跳压力MPa P 1=0.300假设站场内安全放空后系统压力MPaP 2=0.100管道或容器内体积m 3V 1=2.941管道或容器内径m d=1.200管道或容器长度m L=2.60泄压前管道内气体物质的量mol n 1=361.69PV=nRT(R=8.31)泄压后管道内气体物质的量mol n 2=120.56P 1/P 2=n 1n 2释放时间h time=0.02排放量Kg/h W=231.48最小泄放面积m 2a=274.73流量系数C 0=0.6根据制造厂数据,若没有数据可根据推荐值气体特性系数X=344见附表16.0.1一、根据气田集输设计规范4.7条中4.7.8条描述,站场内工艺系统在火灾情况下的紧急放空,降压速率宜按照15分钟内将系统压力降至0.69MPa 或设计压力的50%(二者取最小值)确定。

二、根据HG/T20570.2-95,计算最小泄放面积:说明:对于全启式安全阀:C0=0.6~0.7;对于带调节圈的微启式安全阀:C0=0.4~0.5;对于不带调节圈的微启式安全阀:C0=0.25~0.35;说明:气体压缩因子Z= 1.7泄放温度℃t=20泄放温度KT=293.5气体相对分子质量M=16.00全启式安全阀mmd1=18.70297535对于平面密封型微启式安全阀mmD=109.3129022安全阀开启高度mmh=0.8查阀门手册对于锥面密封型微启式安全阀mmD=218.6258044密封面的半锥角度ψ=30查阀门手册三、根据最小泄放面积(a),计算安全阀喉径(d1)或阀座口径(D)2.93904参照:部分物料的物性表,选k。

安全阀计算公式

安全阀计算公式安全阀系压力容器在运行中实现超压泄放的安全附件之一,也是在线压力容器定期检验中必检项目。

它包括防超压和防真空两大系列,即一为排泄容器内部超压介质防止容器失效,另一方面则为吸入外部介质以防止容器刚度失效。

凡符合《容规》适用范围的压力容器按设计图样的要求装设安全阀。

一.安全阀的选用方法a)根据计算确定安全阀•公称直径•必须使安全阀的排放能力》压力容器的安全泄放量b)根据压力容器的设计压力和设计温度确定安全阀的压力等级;c)对于开启压力大于3MPa蒸汽用的安全阀或介质温度超过320C的气体用的安全阀, 应选用带散热器(翅片)的形式;d)对于易燃、毒性为极度或高度危害介质必须采用封闭式安全阀,如需采用带有提升机构的, 则应采用封闭式带板手安全阀;e)当安全阀有可能承受背压是变动的且变动量超过10%开启压力时,应选用带波纹管的安全阀;f )对空气、60C以上热水或蒸汽等非危害介质,则应采用带板手安全阀g)液化槽(罐)车,应采用内置式安全阀•h)根据介质特性选合适的安全阀材料:如含氨介质不能选用铜或含铜的安全阀;乙炔不能选用含铜70%或紫铜制的安全阀.i )对于泄放量大的工况,应选用全启式;对于工作压力稳定,泄放量小的工况,宜选用微启式;对于高压、泄放量大的工况,宜选用非直接起动式,如脉冲式安全阀. 对于容器长度超过6m的应设置两个或两个以上安全阀j )工作压力Pw低的固定式容器,可采用静重式(高压锅)或杠杆重锤式安全阀•移动式设备应采用弹簧式安全阀•k)对于介质较稠且易堵塞的,宜选用安全阀与爆破片的串联组合式的泄放装置.l)根据安全阀公称压力大小来选择的弹簧工作压力等级•安全阀公称压力与弹簧工作压力关系,见表1安全阀公称压力PN与弹簧工作压力关系表安全阀应动作灵敏可靠,当到达开启压力时,阀瓣应及时开启和完全上升,以顺利排放同时应具有良好的密封性能,不仅正常工作时保持不漏,而且要求阀瓣在开启复位后及时关闭且保持密封;在排气压力下阀瓣应达到全开位置,无震荡现象,并保证排出规定的气量。

2-安全阀计算要点

2.3.3离线校验:指把安全阀拆卸下来,搬运到专门从事安全阀校验的场所,进行安全阀校验和压力整定。

2.3.4快速切换装置:指安装在双安全阀下,可快速改变安全阀的在用与备用关系的装置。

7.1技术参数的确定

7.1.1定压(Ps)的确定

7.1.2积聚压力Pa (MPa,G)的确定

安全阀泄压时,阀前压力超过设备或管道设计压力的值称为积聚压力,一般以设计压力的百分数表示, 安全阀超压的最大值可等于积聚压力。计算安全阀的积聚压力,首先要计算安全阀的整定压力。

要计算安全阀的设计压力,先要按照确定设备设计压力的程序,进行必要的系统分析后才能完成。

4.1根据8.1中安全阀设置原则,确定需要安装安全阀的设备或管道,并在PID图上标上安全阀;

4.2根据5的原则确定安全阀的型式;

4.3根据设备或管道的最大操作压力,确定安全阀的整定压力(定压)、积聚压力和排放压力,根据排放工况确定安全阀的背压。

4.4对每个安全阀进行火灾、操作、设备三类事故状态的分析,确定其可能发生的几种事故状态;对每个安全阀分别进行几种事故状态下的最大排放量计算,并比较出一种具有最大排放量的工况,它就是该安全阀的排放工况及其排放量;不应将各种不利情况同时叠加来计算。

5.2在石油、石化生产装置中一般只选用弹簧式安全阀或先导式安全阀。

5.3下列情况应选用平衡波纹管式安全阀:

5.3.1安全阀的背压力大于其整定压力的10%,而小于30%时;

5.3.2当介质具有腐蚀性、易结垢、易结焦,会影响安全阀弹簧的正常工作时;

但平衡波纹管式安全阀不适用于酚、蜡液、重石油馏分、含焦粉等的介质上,也不适用于往复压缩机选用。

2-安全阀计算详解

安全阀计算、选型与设置主讲:袁天聪教授级高工1 目的在石油化工生产过程中,为了防止由于生产事故等造成生产系统压力超过设备和管道的设计压力而发生爆炸事故,应在设备或管道上设置安全阀。

安全阀为一种自动阀门。

它不借助任何外力,而是利用介质本身的力来排出额定数量的流体,以防止系统内压力超过预定的安全值。

当压力恢复正常后,阀门再行关闭并阻止介质继续流出。

在工艺和工艺系统专业的设计中,安全阀的设计内容,主要指安全阀的排放量计算和安全阀的设置两个方面。

按照国际惯例安全阀的喷嘴面积的计算和选型是由制造商来完成的,所以有关这方面的内容列入附录中。

1.2 名词对于安全阀的描述在国际上多遵循美国的ASME标准,在该标准中“安全阀”指仅用于蒸汽或气体工况的泄压设施,而用“安全泄压阀”表示包含安全阀、泄压阀、安全泄压阀在内的全部泄压设施。

由于历史的原因,在我国是用“安全阀”代表了ASME的安全泄压阀的含义。

本规定仍按现行的国家标准来命名,以安全阀代表ASME的安全泄压阀的全部含义,不再区分安全阀、泄压阀、安全泄压阀。

2 术语、符号2.1 安全阀几何尺寸特性2.1.1实际排放面积(排放面积)(The actual discharge area) 实际排放面积是实际测定的决定阀门流量的最小净面积。

对微启式安全阀即为帘面积;对全启式安全阀即为喷嘴面积。

2.1.3喷嘴面积(The nozzle area) 也称喷嘴喉部面积,是指喷嘴的最小横截面积。

2.1.6开启高度(lift) 是当安全阀排放时,阀瓣离开关闭位置的实际升程。

2.2 安全阀的动作特性2.2.1工作压力P (MPa.G) (operating pressure):设备及管道在正常工作运行期间经常承受的压力;2.2.2 最高允许工作压力Pm(M P a.G)(maximum allowable working pressure):在指定的相应温度下,容器顶部所允许承受的最大压力,该压力是根据容器受压元件的有效厚度,考虑了该元件承受的所有载荷而计算得到的,且取最小值。

安全阀的工艺计算

安全阀工艺计算1 安全阀工艺计算1.1 操作参数1.1.1 最高操作压力P(表):设备运行期间可能达到的最高压力,一般应按不同工艺过程确定。

1.1.2 安全阀定压P s:安全阀的开启压力。

安全阀定压P s(表)必须等于或稍小于设备设计压力P D(表);由不同工艺操作压力和设备设计压力确定。

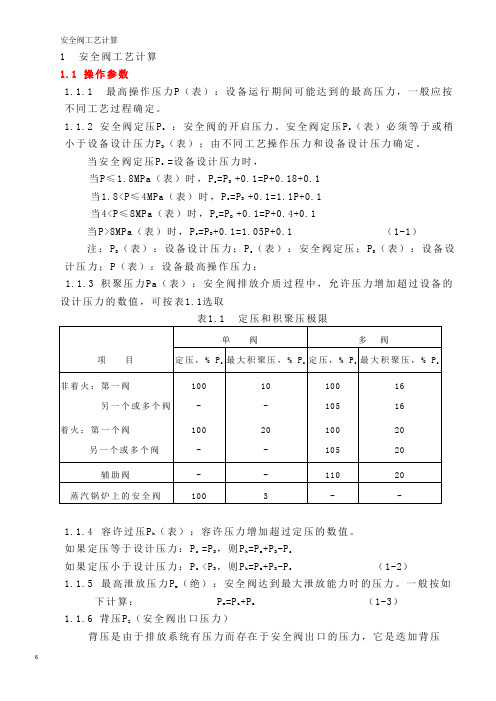

当安全阀定压P s=设备设计压力时,当P≤1.8MPa(表)时,P s=P D+0.1=P+0.18+0.1当1.8<P≤4MPa(表)时,P s=P D+0.1=1.1P+0.1当4<P≤8MPa(表)时,P s=P D+0.1=P+0.4+0.1当P>8MPa(表)时,P s=P D+0.1=1.05P+0.1 (1-1)注:P D(表):设备设计压力;P s(表):安全阀定压;P D(表):设备设计压力;P(表):设备最高操作压力;1.1.3 积聚压力Pa(表):安全阀排放介质过程中,允许压力增加超过设备的设计压力的数值,可按表1.1选取表1.1 定压和积聚压极限1.1.4容许过压P h(表):容许压力增加超过定压的数值。

如果定压等于设计压力:P s=P D,则P h=P a+P D-P s如果定压小于设计压力:P s<P D,则P h=P a+P D-P s(1-2)1.1.5最高泄放压力P m(绝):安全阀达到最大泄放能力时的压力。

一般按如下计算:P m=P a+P a(1-3)1.1.6 背压P2(安全阀出口压力)背压是由于排放系统有压力而存在于安全阀出口的压力,它是迭加背压(安全阀开启前泄压总管的压力)和积聚背压(积聚背压是在安全阀开启后,由于介质流动所增加的压力)的总和。

对于普通型(非平衡型)安全阀:P2≤10%P S1.1.7 回座压差:是安全阀的定压与关闭压力的差值,以定压的百分数或压力单位表示。

P D<回座压力<P S1.1.8 安全阀的压力等级关系(即容器设计压力,安全阀容许积聚压、定压、注:1、与ASME锅炉压力容器规程和《压力容器安全技术监察规程,1990》基本一致;2、所示压力条件是安装在容器的安全阀条件;3、操作压力可高于或低于90%;4、回座和压差应参照ASME规程有关章节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(安全生产)安全阀的工艺计算安全阀的工艺计算1各种事故工况下泄放量的计算1.1阀门误关闭1.1.1出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

1.1.2管道俩端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口壹般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(1.1)计算。

1.1.3换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式见式(1.1)。

1.1.4充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输入的热量计算。

按式(1.1)计算液体膨胀工况的泄放量:V=B·H/(G l·C p)(1.1) 式中:V——体积泄放流量,m3/h;B——体积膨胀系数,l/℃;H——正常工作条件下最大传热量,kJ/h;G l——液相密度,kg/m3;C P--定压比热,kJ/(kg℃)。

1.2循环水故障1.2.1以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

1.2.2以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

1.3电力故障1.3.1停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

1.3.2塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的15%。

1.3.3停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

1.4不凝气的积累1.4.1若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量和1.2规定相同。

1.4.2其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

1.5控制阀故障1.5.1安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

1.5.2安装在设备入口的控制阀,发生故障时若处于全开位置时:(1)对于气相管道,如果满足低压侧的设计压力小于高压侧的设计压力的2/3,则安全阀的泄放量应按式(1.5)计算:W=3171.3(C Vl—C V2)P h(G g/T)1/2(1.5) 式中W——质量泄放流量,k8/h;C Vl——控制阀的Cv值,C V2——控制阀最小流量下的Cv值;P h——高压侧工作压力,MPa,Gg---气相密度,kg/m3;T——泄放温度,K。

如果高压侧物料有可能向低压侧传热,则必须考虑传热的影响。

(2)对于液相管道,安全阀的泄放量为控制阀最大通过量和正常流量之差,且且要估计高压侧物料有无闪蒸。

1.6过度热量输入换热器热媒侧的控制阀失灵全开、切断阀误开,设备的加热夹套、加热盘管的切断阀误开等工况下,以过度热量的输入而引起的气体蒸发量或液体的膨胀量来计。

1.7易挥发物料进入高温系统1.7.1轻烃误入热油以及水误入热油等工况下,由于产生大量蒸汽,致使容器内的压力迅速上升。

1.7.2由于此事故工况下的泄放量无法确定而且压力升高十分迅速,所以,安装安全阀是不合适的,应设置爆破片。

1.7.3这种工况的保护措施是确保避免发生此类事故。

1.8换热器管破裂1.8.1如果换热器低压侧的设计压力小于高压侧的设计压力的2/3时,则应作为事故工况考虑。

1.8.2根据1.8.1的条件,安全阀的泄放量按式(1.8)计算出的结果和高压侧正常流量比较,取二者的较小值。

1.8.3换热器管破裂时的泄放量W=5.6·d2·(G l×ΔP)1/2(1.8) 式中W——质量泄放流量,kg/h;d——管内径,mm;G l——液相密度,kg/m3;ΔP——高压侧(管程)和低压侧(壳程)的压差,MPa。

本公式适用于高压流体为液相。

1.9化学反应失控1.9.1对于放热的化学反应,如果温度、压力和流量等自动控制失灵/使化学反应失控,形成“飞温”,这时产生大量的热量,使物料急剧大量蒸发,形成超压。

这类事故工况,安装安全阀无论在反应时间,仍是在泄放速率方面均不能满足要求,应设置爆破片。

1.9.2如果专利所有者能提供准确的化学反应动力学关联式,推算出事故工况下的泄放量,则能够在专利所有者和建设方的同意下设置安全阀。

1.10外部火灾1.10.1本规定适用于盛有液体的容器暴露在外部火灾之中。

1.10.2容器的湿润面积(A)容器内液面之下的面积统称为湿润面积。

外部火焰传入的热量通过湿润面积使容器内的物料气化。

不同型式设备的湿润面积计算如下:(1)卧立式容器:距地面7.5m或距能形成大面积火焰的平台之上7.5m高度范围内的容器外表面积和最高正常液位以下的外表面积比较,取俩者中较小值。

a.对于椭圆形封头的设备全部外表面积为:Ae=πD0(L+0.3D0)(1.10—1) Ae——外表面积,m2;Do——设备直径,m;L——设备总长(包括封头),m。

b.气体压缩机出口的缓冲罐壹般最多盛壹半液体,湿润表面为容器总表面积的50%。

c.分馏塔的湿润表面为塔底正常最高液位和7.5m高度内塔盘上液体部分的表面积之和。

(2)球型容器:球型容器的湿润面积,应取半球表面积或距地面7.5m高度下表面积二者中的较大值。

(3)湿润面积包括火灾影响范围内的管道外表面积。

1.10.3容器外壁校正系数(F)容器壁外的设施能够阻碍火焰热量传至容器,用容器外壁校正系数(F)反映其对传热的影响。

(1)根据劳动部颁发的《压力容器安全技术监察规程》(1991年1月1日施行)中规定:a.容器在地面上无保温:F=1.0b.容器在地面下用砂土覆盖:F=0.3c.容器顶部设有大于10l/(m2·min)水喷淋装置:F=0.6d.容器在地面上有完好保温,见式(1.10—4)。

(2)根据美国石油学会标准API—520:a.容器在地面上无保温:F=1.0b.容器有水喷淋设施:F=1.0c.容器在地面上有良好保温时,按式(1.10—2)计算:(1.10—2)式中:λ——保温材料的导热系数,kJ/(m·h·℃);do——保温材料厚度,m;t——泄放温度,℃。

d.容器在地面之下和有砂土覆盖的地上容器,(F)值按式(1.10—2)计算,将其中的保温材料的导热系数和厚度换成土壤或砂土相应的数值。

另外,保冷材料壹般不耐烧,因此,保冷容器的外壁校正系数(F)为1.0。

1.10.4安全泄放量(1)根据劳动部颁发的《压力容器安全技术监察规程》(1991年1月1日施行)中规定:a.无保温层(1.10—3)式中:W-泄放量,kg/h:H l-泄放条件下的汽化热,kJ/kg:A-润湿面积,m2;F-容器外壁校正系数,取1.10.3(1)中的取值b.有保温层(1.10—4)式中:t-泄放温度,℃:λ-保温材料的导热系数;d0-保温材料的厚度,m。

(2)根据美国石油学会标准API-520中规定:对于有足够的消防保护措施和有能及时排走地面上泄漏的物料措施时,容器的泄放量为:(1.10—5) 否则,采用式(1.10—6)计算:(1.10—5) 式中符号同式(1.10—3),F取1.10.3(2)中的取值。

2最小泄放面积的计算2.1计算的最小泄放面积为物料流经安全阀时通过的最小截面积。

对于全启式安全阀为喉径截面积,对于微启式安全阀为环隙面积。

2.2根据劳动部颁发的《压力容器安全技术监察规程))(1991年1月113施行)中规定:(1)对于气体、蒸汽在临界条件下的最小泄放面积为:(2.2—1)式中:a——最小泄放面积,mm2;W——质量泄放流量,kg/h,X——气体特性系数;P——泄放压力,MPaZ——气体压缩因子,T——泄放温度,K;M——分子量。

流量系数(C0)由制造厂提供。

若没有制造厂的数据时,对于全启式安全阀C0=0.6~0.7;对于带调节圈的微启式安全阀:C0=0.4~0.5;对于不带调节圈的微启式安全阀:C0=0.25~0.35。

气体特性系数(X)见附表1。

气体压缩因子(Z)查附图2。

(2)根据计算的最小泄放面积(a),计算安全阀喉径(d1)或阀座口径(D)a.对于全启式安全阀(2.2—2)b.对于平面密封型微启式安全阀(2.2—3)c.对于锥面密封型微启式安全阀(2.2—4)式中:d——安全阀喉径,mmh——安全阀开启高度,mmD——安全阀的阀座口径,mm—密封面的半锥角,度。

2.3根据美国石油学会标准API—520中的规定如下:2.3.1临界条件的判断如果背压满足式(2.3—1),则为临界流动,否则为亚临界流动。

(2.3—1)式中:P b——背压,MPaP cf——临界流动压力,MPaP——泄放压力,MPaK——绝热指数。

2.3.2气体或蒸气在临界流动条件下的最小泄放面积(2.3—2) 式中a——最小泄放面积,mm2;W——质量泄放流量,kg/h;,Co--流量系数;X——气体特性系数;P——泄放压力,MPaK b壹背压修正系数;T——泄放温度,K;Z——气体压缩因子;M——分子量。

流量系数(Co)由制造厂提供,若没有制造厂的数据,则取Co=0.975。

系数(X)式(2.3—3)计算或查附表1。

(2.3-3)背压修正系数(Kb)仅用于波纹管背压平衡式安全阀(查附图1)临界流动条件下,对于弹簧式安全阀K b=1.0。

气体压缩因子(Z)查附图2所示。

部分物料的绝热指数(k)见附表2,若没有k的数据,则X=315。

2.3.3气体或蒸气在亚临界条件下的最小泄放面积(1)式(2.3—4)适用于导阀式安全阀和弹簧设定时考虑了静背压的影响的弹簧式安全阀,在亚临界流动条件下的最小泄放面积的计算;(2.3—4)亚临界流动系数(K f)查附图3。

流量系数(Co)值由制造厂提供,若没有制造厂数据时,Co=0.975,其它符号同前。

(2)简便计算弹簧式安全阀在亚临界流动条件下的最小泄放面积时,可先按临界流动条件下的式(2.3—2)计算,再将计算结果除以按图附图4查得的背压修正系数(Kb),即为亚临界条件下的最小泄放面积。

(3)背压平衡式安全阀在亚临界流动时的最小泄放面积按式(2.3—2)计算,但背压修正系数(Kb)应由制造厂提供。

2.3.4水蒸汽(2.3—5)流量系数(Co)值由制造厂提供,若无制造厂数据时,Co=0.975。

过热蒸汽过热系数(K sh)查附表3,对于饱和蒸汽,K sh=1.0。

Napier系数(K N)按下述要求选取:P≤10.44MPa时,K N=1.010.44Mpa<P≤22.17MPa时,K N=其余符号意义同前。

2.3.5液体(2.3—6)超压系数(Kp)查附图5所示。