车身部件公差设定手册

车身部件公差设定手册

整理课件

27

6) 设定HOLE的公差

• 1)若需要设定圆径公差,就采用如下圆径 公差

• 2) 深度的公差 • ① 若在图纸上标定,或者对相应零件已设

定深度的话,毋庸再设定深度。 • ② 按照分析公差的结果来决定

整理课件

28

设定HOLE的公差

整理课件

29

设定HOLE的公差

整理课件

30

8. 设定公差的具体例子

• ①引擎舱盖 ② 翼子钣

整理课件

31

设定公差的具体例子

整理课件

32

• 用来在检具上测定压件

整理课件

25

外部公差-1

整理课件

26

5) TRIM (切边)公差

• ① 若TRIM 公差和FLANGE(翻边)的内 容相同,就采用FLANGE幅度的公差

• ② 若有移动,就采用移动公差表 • ③ 一般冲压单件的TRIM公差为±1.0 • ④ 若无有面临干涉等的可能性,TRIM 公

• ① 以内外观公差为准;

• ② 以总体技术要求为准;

• ③ 以有关防水,隔音,防震的对策为准;

• ④ 以有移动公差的零件为准;

• ⑤ 以符合各种接合条件为准;

• - 以打点焊来接合

• - 以冲压的方式来接合

• - 二氧化碳焊接合

• 涂胶面

• - 孔的圆径公差,中心公差及高度公差

• - 夹具设计公差及 板金切边公差

整理课件

3

2. 适用范围

• 适用于焊接,装配之前的所有零件。

整理课件

4

3. 含义

• 1) 加工零件之公差意味着,对虽然在图纸 上未标注,但从整体制造工程上来看极为 重要的零件,指定容许公差,并将它作为 验收零件的基准。

白车身零部件公差规范

白车身零部件公差白车身零部件公差1 范围本标准规定了白车身零部件公差的术语和定义、要求、适用程序、计算方法和基准、公差。

本标准适用于汽车产品在焊接、装配之前的所有零部件。

2 术语和定义下列术语和定义适用于本标准。

白车身零部件公差白车身零部件公差是指在图纸上应标明的,用来指导产品加工并验收的尺寸要求,从整体工程上来看极为重要的零件,为其指定允许公差,并把公差作为验收零件的依据。

3 基本要求3.1 白车身零部件标注的公差要求一般包括:a)明确标定外观公差;b)事先分析质量与公差的关系,将其结果作为指定白车身零部件公差的基础;c)以内外观公差为准;d)以功能要求为准;e)以有关防水、隔音、防震的对策为准;f)以有移动公差的零件为准。

3.2 标注白车身零部件公差内容一般包括:a) 打点焊来接合;b) 冲压的方式来接合;c) 二氧化碳焊接面;d) 涂胶面;e) 孔的圆径公差、中心位置公差及深度公差;f) 卡扣孔公差;g) 冲压件裁边公差。

4 公差的适用程序白车身公差的适用程序如图1所示。

注:外观公差表按表4的规定。

图1 白车身公差的适用程序5 计算方法5.1 概率法适用于指定单件或总成的公差, 概率法的特点是考虑了测量系统的误差。

式中:A.part —— A零件的公差;B.part —— B零件的公差;C.part —— C零件的公差。

5.2 极限法指定公差用极限法适用以下场合:a)以概率法难以满足要求时;b) 多用于要求极为严格的场合。

式中:A.part —— A零件的公差;B.part —— B零件的公差;C.part —— C零件的公差。

5.3 公差实例具体的公差实例见表1。

表1 公差实例单位为毫米6 设定白车身公差所需基准和公差6.1 基本公差基本公差表见表2的规定。

表2 基本公差表单位为毫米6.2 指定单独公差的基准6.2.1 指定接合面的公差6.2.1.1 接合面公差见表3的规定。

6.2.1.2 指定零件的加工基准,保证其位置的接合面公差。

车身零件质量等级区分标准

Байду номын сангаас

车身零件质量等级划分制定标准

[目 1. 质量等级的定义

录]

2. 质量等级划分的目的 3. 适用范围 4. 用语的定义 5. 业务流程 6. 质量等级划分

6 5 改 订 记 录 4 3 2 1 0 次数 改订 主 要 改 订 内 容 编制 批准

题目

车身零件质量等级划分制定手册

页码

1/7

题目

*D级

车身零件质量等级划分制定手册

页码

7/7

① 形状简单及平缓的小型支架类 例 : FRT SUS MBR RR BRKT, FRT APRON RR EXTN, RR TOWING HOOK BRKT FRT SEAT UPR BRKT, VIN BRKT, DR HINGE BRKT - 主要质量管理标准 1)在自然loading状态下,要保障零件公差 2)允许公差是扁平度公差在0.5MM以内 3)但是,功能孔要按照功能另外进行公差管理 4)本类零件可以由外协厂家管理

작

성 S.E(焊装) GEELY

制定和确认

分发给相关部门进行协 商

S.E(焊装), S.E(冲压), (质量管理部)

修改完善并定稿

S.E(焊装) GEELY

最终确定发布

题目

6. 质量等级区分

车身零件质量等级划分制定手册

页码

3/7

*S级(MIP) ① 顾客可以直接看到的车的外观件 ② 需要进行高级质量管理的零件 (BIW中所有闭合件关闭的状态下所看到的外观部位) 例如 : SIDE OTR, DR OTR, T/LID OTR, FDR, HOOD OTR, ROOF etc - 主要质量管理标准 1)外观不能有任何屈曲和皱纹 2)量产表面质量控制在30微米(micron)以下。(用油石擦抹时不能有屈曲痕迹) 3)需要对钣件的弹性变形进行公差管理(自然装载状态下要保证零件公差) 4)本类零件原则上是在MIP内部进行管理。

车身尺寸工程中的偏移公差设置

的薄 板 冲压 件 ,1 5 0~2 5 0 套 夹具 ,在7 0~1 2 0 个工 差 分配 及校 核 ,测 点及监 控计 划制 定 ,并且 延伸

位 上 焊 接 而成 。 车身 装 配是 一 种 多层 次 体 系 结 零 件 的模具 设计 、检具设 计 、夹具 设计 ,试 制 阶 构 ,若 干零件 经 焊接 成分 总成 ,分 总成 又成 为下 段 的车 身精 度调 试 以及量 产后 的尺 寸监 控和 偏差 : 层装 配 中的零 件 。在这 种复 杂 的装配 过程 中 , 分析 。尺寸工程各 阶段工作见表1

t h e mo d i f yi n g o f t h e t o o l s nd a s ho r t e n t h e de v e l op me n t c y c l e. Ke y Wo r d s : Ve hi c l e d i me ns i o n e n g i ne e r i ng ; Ex c u r s i o n t o l e r a nc e

p h a s e . h i T s wi l l r e s o l v e t h e nt i e r f e r e n c e a n d ns i t a b i l i t y o f a s s e mb l i n g p r o c e s s wh i c h wi l l r e d u c e

余 魁

2 0 0 7 年毕业于华 中科技大 学

材 料 加 工 工程 专 业 ,硕 士 学 位 ,现任 东风 汽车公 司技 术 中

由于零 部件 间 的干涉 、工 装夹具 的不稳定 性 、零

件 本身 的偏 差 、焊接 变形 、操 作等 影 响 ,不 可避

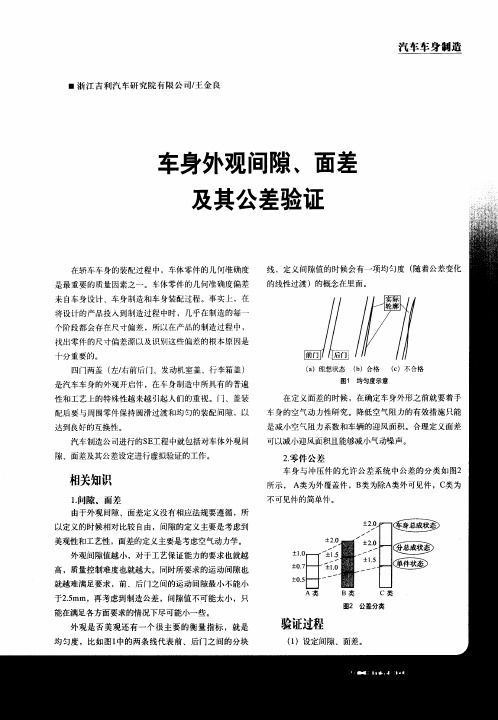

车身外观间隙、面差及其公差验证

图2 公差分类

验证过程

()设定 间隙 、面差 。 1

1 I

Mc策 划

C Pa ln

()运动 间隙分析 2

最小运动 间隙设定值见表1 。

R 6 = x 6 .4 = 53 5

R 6 =

=

.

{ 527 2 . 3

表 1 运动 间隙

序 号 l 2 部位 前 车 门与 翼 子 板 前 车 门与 后 车 门 最 小 运 动 间 隙 设 定值 / mm 2 2

如图3 所示 ,后 门总 成包边

图6 前门铰链孔 示意图

轮廓误差 一后 门铰链 与门总成安装误差 一后 门铰链料 厚

误差一侧 围与后 门铰链 安装误差一侧 围总成前后 门铰链

铰链上的 安装孔 1 mm可以满 足公差要 求 ,对前 2

门安装精度无影响 。

( )后门铰链孔直径如见图7 7 所示。 前提 条件 :后 门 上的 铰链 安装 点偏 差 ±07 .mm;

汽车车身制造

_ 浙 江 吉 利 汽 车研 究 院 有 限 公 司, 金 良 王

车身外观间隙 面差

及其公差验证

在轿车 车身的装配过程 中,车体零件的几 何准确度 是最重要 的质量 因素之一 。车体 零件的几何准确 度偏差

来 自车 身设计 、车身制造和车 身装配过程 。事 实上 ,在 将设计 的产 品投入到制造过程 中时 ,几乎在制造 的每一 个阶段都 会存在尺寸偏差 ,所 以在产品的制造过程 中 , 找 出零件 的尺寸偏差源以及识 别这些偏差的根本 原因是

误差。

门安装精 度无影 响。

图3 前 后门尺寸链示意图

( )车身本体总成公差 如见图4 4 所示 。

车身精度公差标准

标 准公 差1公 差21发动机盖与格栅WL 间隙6.0±2.3平行差2.32保险杆与发动机盖WL 间隙 6.0±2.0平行差2.03前大灯与发动机盖WL 间隙 6.0±2.0平行差2.5左右差2.54前大灯和保险杆间隙 1.5+3.0-1.5平行差3.0左右差3.0间隙1.5+2.0-1.5平行差1.55前翼子板与前大灯出入5前翼子板与前大灯间隙 1.5±1.46前大灯与保险杆间隙 4.0±2.5左右差2.0平行差2.5外 观 公 差 表 (前部1/3)部位NO 公 差部 位7.0BL:3.15.0TL:2.59.05WL:1.28.7WL:0.8±1.4AAA 1211AA BA标 准公 差1公 差27翼子板与保险杆边界出入±3.08翼子板与发动机盖板间隙4±1.0左右差1.0平行差1.08翼子板与发动机盖板段差0±1.09翼子板与保险杆间隙1±1.0平行差1.09翼子板与保险杆出入7.5TL:0.3±1.55.8TL:0.4±1.58.2WL:0.6+1.5-1.98.5WL:0.6+1.5-1.910翼子板与发动机盖板边界出入WL 方向1.5以下10翼子板与发动机盖板边界出入0.8TL 方向1.0以下11发动机罩格栅与前挡玻璃部分间隙00.5以下部位NO 部 位公 差外 观 公 差 表 (前部2/3)1111AB AA B AB标 准公 差1公 差213A 立柱和前翼子板边界出入1.5以下A 立柱和前翼子板边界出入0 1.5以下发动机盖与前翼子板边界出入0 1.5以下A 立柱与前翼子板出入0±1.5A 立柱与前翼子板间隙 2.5±1.5平行差1.514发动机盖与清洗液喷头部分间隙00.5以下15保险杆与前雾灯不管理无干涉16前翼子板与侧下边梁间隙 3.0±1.5按车体指示前翼子板与侧下边梁出入0.5±1.5按车体指示公 差外 观 公 差 表 (前部3/3)部位NO部 位131416A B C D E A B 15标 准公 差1公 差21前挡饰条唇部与前挡部分间隙00.5以下前挡饰条唇部与前挡部分间隙00.5以下前挡饰条与顶盖间隙 5.2±1.5平行差1.5顶盖与前挡段差段差2.7±1.82NO.1防护饰条与前翼子板端末出入0.6+3.00NO.2防护饰条与前门(前端)NO.2防护饰条与前门(后端)端末出入 3.0+3.00NO.3防护饰条与前门(前端)端末出入 4.0+3.00NO.3防护饰条与前门(后端)端末出入NO.1防护饰条与NO.2防护饰条边界出入0 1.0以下NO.2防护饰条与NO.3防护饰条边界出入1.0以下3立柱\顶盖侧及门框间隙 5.7±1.5立柱\顶盖侧及门框段差4B 立柱处的前门框与后门框间隙4.7±1.5平行差1.5B 立柱处的前门框与后门框边界出入上端0.15 1.5以下下端0.351.5以下5前翼子板与前门间隙 4.0±1.0平行差1.0±1.515.9TL:1.017.7TL:3.420.4TL:3.722TL:4.026TL:3.0外 观 公 差 表 (中部1/4)部位NO 部 位公 差123456A C D E AB C D E F G A B A BA前翼子板与前门门的出入0±1.06侧转向灯与车身部分间隙00.5以下标 准公 差1公 差28前门与后门TL间隙4.5±1.0平行差1.0前门与后门前门出入±1.09前防水条与后防水条WL段差0.2 1.5以下前防水条与后防水条BL段差0 1.5以下前门与后门上面WL边界出入1.0以下10前防水条与前门端末出入0.8±1.1后防水条与后门端末出入0.8±1.1门防水条与门框BL间隙0.5以下11后门与后翼子板间隙4.0±1.0平行差1.0后门与后翼子板门的出入10WL\11WL:0±1.08WL:-0.1±1.0前门(前端下方)与前翼子板(基)5WL出入-0.7±1.0前门(后端下方)与后门(前方下端)(基)5WL出入0.6±1.0后门(后方下端)5.5WL与翼子板(基)出入1.6±1.012顶盖饰条与前挡饰条部分间隙0013挡水胶唇部与B立柱前框饰条TL间隙 1.3±1.3挡水胶唇部与B立柱后框饰条TL间隙1.3±1.3外 观 公 差 表 (中部2/4)部位NO 部 位公 差B 8910111213A B A B CA B C A B B-1B-2B-3B A挡水胶唇部与C立柱前框饰条TL间隙 1.5±1.5挡水胶唇部与镜座饰条TL间隙 1.5±1.5挡水胶唇部与中导槽饰条TL间隙 2.0±2.0挡水胶唇部与中导槽饰条TL间隙2.0±2.0标 准公 差1公 差214顶盖和S/R玻璃段差0.7+0.5-1.516前挡饰条唇部与A立柱部分间隙00.5以下前挡饰条与A立柱间隙4.1±2.0平行差2.5前挡饰条与前挡部分间隙0.5以下17镜座和门框间隙00.5以下镜座和外防水条间隙1.0±1.018镜座和A立柱间隙5.0±1.8镜座和门外板WL间隙2.0±1.319后防水饰板与后门端末出入3.3±2.020防水饰条唇部与门板部分间隙00.5以下21三角窗导杆与防水饰板间隙 2.5±1.5外 观 公 差 表 (中部3/4)公 差部位NO部 位14161718192021A C CD E A A B A B A B C B F标 准公 差1公 差221前挡泥板后挡泥板接触部间隙0.5以下22门外把手与门外板全周间隙1.3±0.6平行差0.723后门框与C立柱间隙 5.7±1.5后门框与C立柱段差13.5WL :3.512WL :8.727TL :3.431TL :4.3部位NO 部 位公 差1.5以下外 观 公 差 表 (中部4/4)212223A B标 准公 差1公 差2 1后挡密封条唇部与后挡玻璃部分间隙00.5以下后挡密封条唇部与顶盖部分间隙00.5以下顶盖与B/W玻璃(后挡玻璃)段差 4.6±1.82后挡饰条唇部与后挡玻璃部分间隙00.5以下后挡饰条与C立柱间隙 5.0±2.0平行差2.0后挡饰条唇部与C立柱间隙00.5以下3后翼子板与行李箱盖间隙 4.3±1.0平行差1.0左右差1.0后翼子板与行李箱盖出入0±1.04后翼子板与后保险杆WL间隙 4.0±3.0平行差3.0后翼子板与后保险杆出入0.7±3.0平行差2.05后翼子板与组合灯间隙 2.0±1.5平行差1.2后翼子板与组合灯出入8.4WL:2.2910.0WL:2.5710.5WL:1.25±1.5外 观 公 差 表 (后部1/3)部位NO 部 位公 差123456C A DA C BA BA BA B8.2BL :0.426后组合灯与后保险杆间隙 4.0±3.0平行差2.0后组合灯与后保险杆出入1.2±2.57.0BL 处标 准公 差1公 差27行李箱盖与后保险杆WL 间隙±4.55BL处间隙:8.0±3.0左右差3.08后挡玻璃与行李箱盖间隙图面值±1.5平行差1.59油箱盖与后翼子板上侧间隙 3.1±1.0平行差1.0下侧间隙 3.3±1.0平行差1.0前后间隙3.5±1.0平行差1.0油箱盖与后翼子板出入0.5±1.010顶盖饰条与侧围板间隙0.5以下11顶盖饰条后端与顶盖饰条TL 偏移饰条入0.5出+=1.1入-=1.612尾翼与行李箱盖间隙0.5 1.0以下侧边1.5以下外 观 公 差 表 (后部2/3)公 差1.5部位NO 部 位789101112A BA B B A标 准公 差1公 差212翼子板半圆形部与后保险杆前端TL 出入0±3.0翼子板半圆形部与后保险杆前端WL 间隙0.7 1.2以下翼子板半圆形部与后保险杆前端出入0.5±1.514后组合灯与行李箱盖间隙L-C:4.7C-:4.7-5.7后组合灯与行李箱盖出入8.07-10.25WL:0.35-0.7±1.715后翼子板与行李箱盖a 处间隙 4.3±1.0平行差1.0l 处间隙 4.7±1.0平行差1.0后翼子板与行李箱盖出入±1.016行李箱盖与牌照灯饰条部分间隙0.5+1.2-0.3平行差1.0行李箱盖与牌照灯饰条(侧边)部分间隙1.0+1.2-0.8±1.7平行差1.5左右差2.0外 观 公 差 表 (后部3/3)公 差部位NO部 位12141516B C A B A B A B A标 准公 差1公 差21仪表罩与仪表板间隙0.3全周0.7以下仪表罩与仪表间隙3.0±1.52前挡玻璃与仪表板前端间隙 5.0±2.5玻璃框线与仪表板前端搭边5.0±3.03通风格栅与仪表板边间隙0.2全周0.7以下通风格栅与仪表板边段差1.0±1.04杂物箱上部间隙 2.0±1.0杂物箱横部间隙 1.5±1.0左右差1.5平行差1.0杂物箱正面段差 1.0±1.0杂物箱与箱锁间隙WL:2.1±0.55开关与中央面板间隙 1.0全周±0.5外 观 公 差 表 (仪表板1/5)公 差部位NO 部 位123456A B A B A B A C D A B6仪表板与后操纵架间隙 1.0 1.8以下平行差1.07中央面板与音响间隙 1.0全周±0.5平行差0.7中央面板下部与小物箱间隙1.5±1.0标 准公 差1公 差29后操纵架与AT挡位指示器间隙 4.43+1.0-3.0后操纵架与AT挡位指示器间隙4.34+1.0-3.010烟灰盒与IP(仪表板)间隙 1.5+0.7-1.0烟灰盒与IP(仪表板)段差1.0±1.011转向柱套和仪表罩间隙 5.0(向上倾斜)±3.0转向柱套上部和下部间隙0+3.00转向柱套上部和下部段差0+3.00仪表板(向上倾斜时)和转向柱套间隙右8.2左9.5±3.0左右差3.012安全气囊边缘与仪表板段差0±1.0安全气囊边缘与仪表板间隙0.7全周±0.513仪表板与A立柱内饰板间隙 1.0±1.0部位NO 平行差1.5以下,见部 位公 差外 观 公 差 表 (仪表板2/5)7910111213A AB A B A B A BCD A B A仪表板与门内饰板间隙 6.0±3.5平行差2.014中央面板与仪表板间隙0.30.8以下标 准公 差1公 差215下面板间隙0.5±0.5下面板段差1.0±1.016仪表侧面板与仪表板侧边段差 1.0±1.0仪表侧面板与仪表板侧边间隙0.5全周±0.517控制开关与中央面板间隙0.50.7以下控制按压开关与中央面板间隙1.0±0.318后操纵台架与前烟灰盒左侧间隙 1.8+1.2-0.5后操纵台架与仪表板间隙1.5±0.719仪表板与仪表板SW按钮间隙 1.0±1.0,无干涉仪表板SW按钮与SW按钮间隙1.0±1.0,无干涉部位NO部 位公 差外 观 公 差 表 (仪表板3/5)14151617191820C A A B A B A B A B A B20盖与仪表板段差0±1.0盖与仪表板间隙0.30.7以下21方向盘和A/B盖间隙 2.5±1.5方向盘和A/B盖段差±1.2标 准公 差1公 差21后操纵台架与杯架盖边TL间隙1.35+0.75-0.32杯架盖边与后操纵台架TL间隙0.7+0.5-0.2杯架盖边与后操纵台架出入1+0.5-1.03杯架盖边与后操纵台架BL间隙0.93+0.4-0.5左右差0.6以下杯架盖与后操纵台架BL间隙0.5±0.34盖面板与后操纵台架BL间隙0.50.8以下平行差0.4左右差0.45盖面板与后操纵台架TL间隙0.5±0.36盖面板与驻车制动面板TL间隙0.5+0.3-0.5部 位公 差外 观 公 差 表 (仪表板4/5)部位NO 21A B A B A A B A B A A A标 准公 差1公 差27后操纵架与驻车制动面板BL间隙0.5+1.2-0.5胶盖与驻车制动面板BL间隙0.5+0.3-0.5后操纵架与驻车制动面板出入0.5+0.5-1.0胶盖与驻车制动面板出入0.5+0.7-0.58后操纵架与驻车制动面板TL间隙0.5+0.3-0.5胶盖与驻车制动面板TL间隙0.5+0.3-0.5部位NO 部 位公 差外 观 公 差 表 (仪表板5/5)A B C D A B标 准公 差1公 差2 1顶蓬与陶瓷黑框线间隙 3.5±2.6顶蓬与陶瓷黑框线搭边10±3.02顶蓬与接合密封条部分间隙搭边3.4无间隙3后挡风玻璃与顶蓬间隙A-1:3.5±2.6A-2:3.5+3.6-2.0顶蓬与陶瓷黑框线搭边 2.0±3.04顶蓬与A立柱内饰板部分间隙搭边1.0 1.0以下公 差部位NO 部 位外 观 公 差 表 (内饰板1/5)123 456A BAA B A5顶蓬与B立柱内饰板上部部分间隙搭边1.0 1.0以下6B立柱内饰板上部与接合密封条部分间隙搭边3.4无间隙7前挡屏蔽部与A立柱内饰板间隙 2.5±2.5前挡屏蔽部与A立柱内饰板搭边7.0±3.0接合密封胶和A立柱内饰板部分间隙搭边4.1无间隙标 准公 差1公 差28B 立柱内饰板上部与下部间隙0 1.0以下接合密封条与B立柱内饰板下部间隙1.0以下9顶蓬与C立柱内饰板部分间隙搭边1.0 1.0以下10接合密封条与C立柱内饰板间隙搭边3.3无间隙后挡玻璃与C立柱内饰板间隙2.5±2.5框线与C立柱内饰板搭边7.0±3.011顶蓬与室内灯间隙搭边1.50.5以下部位NO 部 位公 差外 观 公 差 表 (内饰板2/5)78910111213A A ABC AB AA CB A12前侧内饰板与前门内饰板间隙7.0±3.513门饰板与前门踏板间隙9.0±4.0前门踏板与侧边梁间隙0.51.7以下14前门内饰板与B立柱内饰板下部间隙7.0±3.5后门内饰板与B立柱内饰板下部间隙7.0±3.5后门内饰板与B立柱内饰板下部间隙 5.0±3.5后门前上端30mm内前门内饰板与前门内板间隙2.0以下15前门内饰板与三角饰盖间隙 1.0 3.0以下平行差1.5以下标 准公 差1公 差215前门内饰板与内把手间隙搭边2.0无间隙16SW 面板与门内饰板间隙0全周0.5以下17前侧内饰板与前踏板间隙 1.0±1.018前踏板与B立柱内饰板下部间隙0 1.0以下19B 立柱内饰板与后踏板间隙 1.0±1.0公 差部位NO部 位外 观 公 差 表 (内饰板3/5)1415151617A AB A B BC A A A A A A后踏板与轮罩处内饰板间隙0 1.0以下20门拉手边与前门内饰板间隙搭边0.5全周0.5以下门拉手边与前门内饰板间隙搭边1.0全周0.5以下21门拉手与后门内饰板间隙搭边1.0全周0.5以下门拉手与后门内饰板间隙搭边1.0全周0.5以下标 准公 差1公 差222接合密封条和后轮罩内饰板间隙0 1.0以下C立柱内饰板和后轮罩内饰板间隙1.0以下23后门内饰板和后轮罩内饰板间隙7.0±3.5后门内饰板和后门内板间隙2.0以下24C立柱内饰板与后座靠背内饰板间隙 1.0±1.0部位NO部 位公 差外 观 公 差 表 (内饰板4/5)18192021B A B A B 222324A B A B A25顶蓬和A、B、C立柱和密封条的三角区间隙0 3.0以下26行李箱密封条和后仓末端内饰板间隙搭边2.5无间隙27盖和侧边梁外侧间隙00.5以下盖和侧边梁外侧间隙1.0以下标 准公 差1公 差228内后视镜29密封条和车体外侧段差 3.97.0以下公 差外 观 公 差 表 (内饰板5/5)部位NO 部 位摇动镜子时,镜座槽和镜座没有卡嗒松动声252627A A AB 2829A标 准公 差1公 差2公 差部 位外 观 公 差 表 (坐标1/5)部位NO部位NO 部 位外 观 公 差 表 (坐标2/5)公 差标 准公 差1公 差2标 准公 差1公 差2外 观 公 差 表 (坐标3/5)部位NO 部 位公 差标 准公 差1公 差2外 观 公 差 表 (坐标4/5)部位NO 部 位公 差标 准公 差1公 差2外 观 公 差 表 (坐标5/5)部位NO 部 位公 差。

车身允许公差系统

问题IV-PMP问题

模具验收单件测量 夹具验收分总成测量 夹具验收白车身测量 日常单件测量

日常分总成测量

日常白车身测量

PMP相同?公差要求相同?

功能测点

FA01XL/R

FA02XL/R FB01XL/R FA03XL/R

FA04XL/R

FB02XL/R

CUSTOMER(PROJECT)

车身的允许公差

以一百辆为单元: 95%的测点应在±1.5 mm以内。 所有的相对精度应在± 1.0 mm 以

内。

问题II-门标注问题

山本标的门缝对不对? 不对,怎么才是对的? 对的话,又怎么学着做?

问题III- PLP问题

冲压件测量时,压不压? 不压,为什么不压? 压的话,又怎么压?

问题I-标注问题

山本定的公差太紧?还是太松? 太紧?松多少才好?

标准白车身的允许公差

II级 95%的测点的测点应在± 2.装 控 制 点 。 应 在 ± 1.25 mm以内。 门 / 盖 与 框 之 间 的 缝 , 寛 误 差 ± 0.75 mm,寛均度 1.0 mm/300 mm, 平度±0.75 mm。

OUTER SURFACE GAP & FLASH 8 1

9

7 2 3 6 5 4

区分

公差

单件

车身总成分 总成 ±0.7 ±1.0 ±1.5 ±1.5 ±2.0 ±1.5 ±2.0 ±0.5 <0.3 ±0.7 <0.7 ±1.5

车身总成

虚

外观面 接合面 面 接合面 一般面 一般面 切边线 B 切边线 C 翻边宽度 基准孔位置 基准孔直径 基准孔 孔距 一般孔位置 一般孔径 一般孔 孔距 台阶面位置 台阶面深度

孔/孔距离

车身零件公差设定规则

设定HOLE的公差

设定HOLE的公差

8. 设定公差的具体例子

• ①引擎舱盖 ② 翼子钣

设定公差的具体例子

7. 设定加工公差所需基准

• (1) 公差的基本守则(按照实际情况,修改钣金件的公差范围)

(2) 指定公差的基准

• 1) 指定接合面的公差 • ① 指定对零件的加工基准起保证作用的接 合面的公差 • ② 对既定公差或影响公差的部件指定公差。

1) 指定接合面的公差-1

1) 指定接合面的公差-2

(2)把最恶法适用于以分算法难以 满足公差范围的部分、用来无可适 用累计公差或要求较为严格的公差 范围。

• *最恶法 • 公差= (A.part)+(B.part)+(C.part)

*指定公差实例

最恶法 外观 公差 A 零件的公差 A 零件的公差 ±0.35 ±0.7 ±0.23 ±0.5 ±1.0 ±0.33 ±0.75 ±1.5 ±0.5 ±0.5 ±0.33 ±0.23 B零件的 公差 B零件的公差 C零件的公 差 ±0.5 ±0.23 ±0.5 ±0.33 ±0.75 ±0.5 分算法 A 零件的公差 A 零件的公差 ±0.5 ±0.4 ±0.7 ±0.58 ±1.06 ±0.86 ±0.86 ±0.58 ±0.4 B零件 的公差 B零件的公差 C零件的公差 ±0.35 ±0.4 ±0.7 ±0.58 ±1.06 ±0.86

车身部件公差设定手册

车身部件公差设定手册

1. 宗旨 2. 适用范围 3. 含义 4. 决定加工公差的条件 5. 为了适用加工公差而设定其基准 6. 算出公差的方法 7. 为了指定加工公差而设定其基准 8. 指定公差的具体例子

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

完整版课件ppt

3

2. 适用范围

• 适用于焊接,装配之前的所有零件。

完整版课件ppt

4

3. 含义

• 1) 加工零件之公差意味着,对虽然在图纸 上未标注,但从整体制造工程上来看极为 重要的零件,指定容许公差,并将它作为 验收零件的基准。

完整版课件ppt

5

2) 对如下项目指定公差,除此之外,以在零件图上 的单件技术要求为准。

• ② 若有移动,就采用移动公差表 • ③ 一般冲压单件的TRIM公差为±1.0 • ④ 若无有面临干涉等的可能性,TRIM 公

差就决定为±1.5, ±2.0

完整版课件ppt

27

6) 设定HOLE的公差

• 1)若需要设定圆径公差,就采用如下圆径 公差

• 2) 深度的公差 • ① 若在图纸上标定,或者对相应零件已设

*指定公差实例

外观 公差

±0.7

±1.0 ±1.5

最恶法

A 零件的公差

B零件的公差

A 零件的公差

B零件的 C零件的公公差差±0.35±0.5

分算法

A 零件的公差

B零件的公差

A 零件的公差

B零件 的公差

C零件的公差

±0.5

±0.35

±0.23

±0.23

±0.23

±0.4

±0.4

±0.4

±0.5

±0.33

• ① 以内外观公差为准;

• ② 以总体技术要求为准;

• ③ 以有关防水,隔音,防震的对策为准;

• ④ 以有移动公差的零件为准;

• ⑤ 以符合各种接合条件为准;

• - 以打点焊来接合

• - 以冲压的方式来接合

• - 二氧化碳焊接合

• - 涂胶面

• - 孔的圆径公差,中心公差及高度公差

• - 夹具设计公差及 板金切边公差

完整版课件ppt

6

4. 决定加工公差的条件

• 1) 必须明确标定外观公差

• 2) 事先分析质量目标与给定公差之间的关 系,然后将其结果作为指定加工公差的基 础

完整版课件ppt

7

5. 适用加工公差的程序

完整版课件ppt

8

6. 算出公差的方法

• (1)分算法适用于单件或总成的公差基准 • 用来可能在制造检具及测定零件时出现误

定深度的话,毋庸再设定深度。 • ② 按照分析公差的结果来决定

完整版课件ppt

28

设定HOLE的公差

完整版课件ppt

29

设定HOLE的公差

完整版课件ppt

30

8. 设定公差的具体例子

• ①引擎舱盖 ② 翼子钣

完整版课件ppt

31

设定公差的具体例子

完整版课件ppt

32

12

(2) 指定公差的基准

• 1) 指定接合面的公差 • ① 指定对零件的加工基准起保证作用的接

合面的公差 • ② 对既定公差或影响公差的部件指定公差。

完整版课件ppt

13

1) 指定接合面的公差-1

完整版课件ppt

14

1) 指定接合面的公差-2

完整版课件ppt

15

1) 指定接合面的公差-3

完整版课件ppt

调查是否出现干涉 :若有干涉 将到干涉地点的1/2距离定为 公差

完整版课件ppt

18

2) 对板金翻边指定公差-3

完整版课件ppt

19

2) 对板金翻边指定公差-4

完整版课件ppt

20

2) 对板金翻边指定公差-5

完整版课件ppt

21

2) 对板金翻边指定公差-6

完整版课件ppt

22

3) 一般形状部的公差-1

车身部件公差设定手册

完整版课件ppt

1

车身部件公差设定手册

1. 宗旨 2. 适用范围 3. 含义 4. 决定加工公差的条件 5. 为了适用加工公差而设定其基准 6. 算出公差的方法 7. 为了指定加工公差而设定其基准 8. 指定公差的具体例子

完整版课件ppt

2

1. 宗旨

为了达到白车身的外观质量目标,在 开发冲压件之前决定每个冲压件的精度 要求,以便缩短开发时间,并防止投资 浪费,用以提升车身品质的活动。

±0.33

±0.75

±0.5

±0.5

±0.5 ±0.33 ±0.75 ±0.5

±0.7 ±0.58

±1.06 ±0.86

±0.58 ±0.86

±0.7 ±0.58 ±1.06 ±0.86

完整版课件ppt

11

7. 设定加工公差所需基准

• (1) 公差的基本守则(按照实际情况,修改钣金件的公差范围)

完整版课件ppt

16

2) 对钣金翻边指定公差-1

• ① 决定翻边宽度:以打焊时起码要重叠的 长度为根据

• ② 公差通过从图纸上的尺寸扣除翻边的尺 寸来决定

完整版课件ppt

17

2) 对板金翻边指定公差-2

SPOT 翻边的宽度为16 图纸上的翻边(18)- 实际翻 边(16)=2 按照左边的图纸,对翻边宽度 (20)的公差 为 20-2.0

差的部分

• 公差= (A.part)²+(B.part) ²+(C.part) ²

完整版课件ppt

9

(2)把最恶法适用于以分算法难以 满足公差范围的部分、用来无可适 用累计公差或要求较为严格的公差 范围。

• *最恶法

• 公差= (A.part)+(B.part)+(C.part)

完整版课件ppt

10

完整版课件ppt

23

3) 一般形状部的公差-2

完整版课件ppt

24

4) 外部公差

• (对可能导致spring back,变形的零件,另 定处于free状态的check 公差。)

• 用来在检具上测定压件

完整版课件ppt

25

外部公差-1

完整版课件ppt

26

5) TRIM (切边)公差

• ① 若TRIM 公差和FLANGE(翻边)的内 容相同,就采用FLANGE幅度的公差