QC抽样计划培训教材

抽样方案培训教材PPT(共 37张)

GB/T 2828.1的表1给出了三个

一般检验水平,Ⅰ、Ⅱ、Ⅲ,

检

四个特殊检验水平S-1、S-2、

验

S-3、S-4。水平Ⅱ是最常用的。

过程平均:一定时间或一定量

产品范围内的过程水平平均值 称为过程平均。

过

Pbar =(D1+D2+…+Dk) / (N1+N2+…+Nk) * 100%

程

注: 在实践中,P值是不易得到的,一般可以利用抽样检

平

验的结果来估计; P值可用来预测最近将要交检的产品不合格率;

均

经过返修或挑选后,再次交检的批产品的检验数据以 及截尾检验结果都不能用来估计P值;

抽样方案培训

抽样检验的基本概念

计数标准型抽样方案

计数调整型抽样方案

孤立批抽样检验以及

目

GB/T2828.1的使用

录

其他抽样检验

讨论:抽样检验与供应商管理

抽

样

检

抽样检验定义

验

抽样检验用途

的

计数抽样检验与计量抽样检验 定义

基

本

概

念

破坏性检验

何

流程性材料或散装物料

量小的批的检验

批的包装应便于运输与摆放, 便于抽样。

单 位 产 品

item 批 量

可用来单独考量或观察的事务 批量:N表示

不合格:单位产品的特性不符合规定;

不合格分类:

A类不合格:单位产品的关键质量特性

(critical

不

)不符合规定,或单位产品的质量特

合

性极严重不符合规定; B类不合格:单位产品的重要质量特性

QC(质量管理)培训课件

2023/11/20

31

QC报告编写 6、设定目标 ➢目的:

1、明确通过小组活动,将问题解决到什么程度。 设定目标是明确小组活动要把问题解决到的程度,是小组对解决问

题的追求,它可以使小组在今后的活动中全力以赴,来实现这个目标。 2、为效果检查提供依据。

在整个活动实施完毕后,检验改进的效果是否达到预定要求,目标 就是对比的主要依据。

29

QC报告编写

5、现状调查 ➢任务: 1、把握问题的现状。 对现状进行全面、彻底的调查,弄清问题严重到什么程度,明确 从何处入手解决问题。即使选题时已经掌握了问题的总情况,也要将 具体问题调查清楚,以便找规律。 可以在统计报表中进行调查,也可在现场实地进行。

2、找出问题的症结所在,为设定目标提供依据。 问题的症结是解决课题的关键,是这一问题的主要矛盾。找到它,

2)组员的职责和要求 按计划参加活动并发挥自己的聪明才智。 按时完成分配的任务并作好记录。 发现问题并提合理化建议。

2023/11/20

11

9、QC小组活动的基本条件

1)领导对活动思想上重视,行动上支持。 2)职工对活动有认识、有要求。 3)有一批活动骨干。 4)有健全的活动制度。

QC基础理论知识

2023/11/20

12

10、QC小组及课题的注册

1)QC小组每年注册一次,不搞终身制。 2)对半年无活动的小组予以注销。 3)课题注册是在课题确定后注册。 4)一年中有几个课题,就注册几次。

QC基础理论知识

2023/11/20

13

2023/11/20

QC的基础理论知识 QC小组活动程序及报告编写 QC统计方法及工具使用 QC成果案例分析

D阶段一个步骤: ➢按照制定的对策进行实施。

QC抽样检验培训

•7

注意事项(批):

(3)不同时期或交替轮番制造 的

产品不得归在一起

如:7月25日生产的6708玻 璃

10月23日生产的6708 玻璃

不属同一批

•8

-批量

一批产品所包含的产品总数,

用N

表示。(批量的大小没有规定 )

-批量的注意事项:

(1)质量很稳定的产品,批量可以 取大

些,但不能太大,否则,一•9旦

尽早 发现问题,即时解决,可预

•3

•抽样检验的目的

抽样检验是依据统计方法,从交 付检验的一批产品中,抽取

适当 数量作为样本,然后对样品

进行 检验。根据样本的质量情况

尽可

•4

•抽样检验有关基本概念

-检查批

为实施抽样检验的需要而汇集起

来的

单位产品,可简称批。

-批的组成

每个检查批可以与销售批、投产

批、

•12

•13•14ຫໍສະໝຸດ 抽样方案口决 , ,跟着箭头走

见数就停留

同行是方案

•15

合格质量水平判定

•方案(n;AC,RC)

•从N件中抽取 n 件进行检验 •发现 d 件不合格品

•若d≤AC

•接收此批

•若d≥RC

•拒收此批

•16

QC抽样检验培训

2020年5月29日星期五

•抽样检验的必要性

以往我们公司的检验方式: 全检和巡检

其不足之处

全检:费时费力,不经济,且检 验人

员在长时间重复检验时疲 倦也

难免出现错检或漏检。

巡检:不够全面性,漏检时有•2发

•抽样检验的优点:

节约检验费用 节省人力物力 促进供货方提高产品质量的

QC抽样检验培训课程

做一枚螺丝钉,那里需要那里上。21. 1.207:5 2:2807:52Jan-2 12-Jan -21

日复一日的努力只为成就美好的明天 。07:52:2807:5 2:2807:52Satur day , January 02, 2021

安全放在第一位,防微杜渐。21.1.221 .1.207:52:2807 :52:28J anuary 2, 2021

样本量用 n 表示。

样本抽取的方法:随机抽样法

抽样时注意事项:

(1)抽样时不能有意识地只抽好的 或差的。

(2)应从批中各部位抽样 (3)按比例抽样

-抽样方案

对应《抽样检验表》 (1)定义批量范围 (2)确定检查水平及所对应字码 (3)根据字码确定对应样本大小 (4)根据合格质量水平判定合格

与否

抽样检验表(源于GB2828~87)

QC 抽样检验培训课程

主讲:** 2002-10-28

抽样检验的必要性

以往我们公司的检验方式: 全检和巡检 其不足之处 全检:费时费力,不经济,且检验人

员在长时间重复检验时疲倦也 难免出现错检或漏检。 巡检:不够全面性,漏检时有发生

抽样检验的优点:

节约检验费用 节省人力物力 促进供货方提高产品质量的积极 性 弥补巡检遗留下来的问题,尽早 发现问题,即时解决,可预防不 合格问题到最后工序才发现

抽样检验的目的

抽样检验是依据统计方法,从交 付检验的一批产品中,抽取适当 数量作为样本,然后对样品进行 检验。根据样本的质量情况尽可 能准确推断整批产品的质量。

抽样检验有关基本概念

-检查批

为实施抽样检验的需要而汇集起来的 单位产品,可简称批。

-批的组成

每个检查批可以与销售批、投产批、 运输批相同或不同,但应由同型号、 同等级、同种类(尺寸、特性、成份) 且生产条件与生产时间基本相同的单

ZJ_QC_抽样检验培训教材

一,抽样检验基础知识

抽样检验的优点

抽样检验与全检比较而言,有如下显着的优点:

1、由于只检验部分产品,较为经济合算。 2、抽样检验所需检验员较少。 3、抽样检验是由单调的100%逐件判定提高到逐批判定,这

对检验工作来讲,显然是一个大的改进。 4、适用于破坏性测试,从而对产品批质量的保证具有一个

以数字表示的水准。 5、拒收供应者或车间部门整个产品批,而不是仅仅退回不

E

13

91-150

F

20

151-280

G

32

281-500

H

50

501-1200

J

80

1201-3200

K

125

3201-10000

M

200

10001-35000

N

315

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

0/1

1/2

0/1

0/1

1/2

1/2

0/1

1/2

抽样检测方案

三,抽样检验办法选择

抽样检测方案

三,抽样检验办法选择

抽样检测方案

AQL正常检验一次抽样方案 GB/T 2828.1-2003/ISO 2859-1:1999 水平II

批量

样本 代号

抽样数

1.0

接收质量限(AQL)

1.5

2.5

4.0

2-8

A

2

9-15

B

3

16-25

C

5

26-50

D

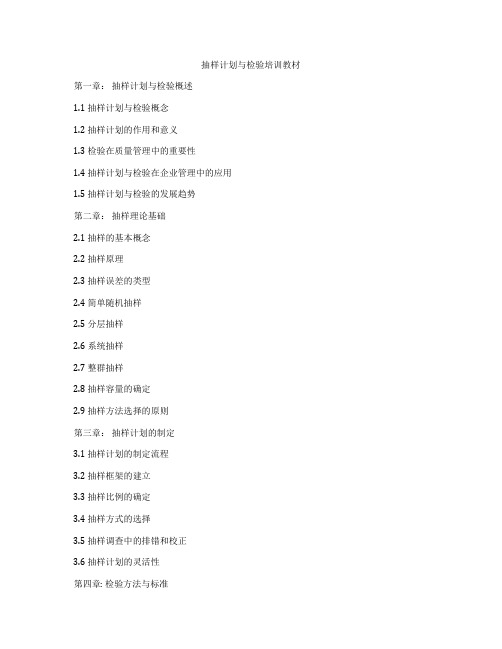

抽样计划与检验培训教材

抽样计划与检验培训教材第一章:抽样计划与检验概述1.1 抽样计划与检验概念1.2 抽样计划的作用和意义1.3 检验在质量管理中的重要性1.4 抽样计划与检验在企业管理中的应用1.5 抽样计划与检验的发展趋势第二章:抽样理论基础2.1 抽样的基本概念2.2 抽样原理2.3 抽样误差的类型2.4 简单随机抽样2.5 分层抽样2.6 系统抽样2.7 整群抽样2.8 抽样容量的确定2.9 抽样方法选择的原则第三章:抽样计划的制定3.1 抽样计划的制定流程3.2 抽样框架的建立3.3 抽样比例的确定3.4 抽样方式的选择3.5 抽样调查中的排错和校正3.6 抽样计划的灵活性第四章: 检验方法与标准4.1 检验方法的概念4.2 检验标准的制定4.3 检验方法的选择4.4 检验设备的选用和维护4.5 检验数据的处理与分析第五章:数据的采集与处理5.1 数据的采集方式5.2 数据的质量评价5.3 数据的处理方法5.4 数据的解释和应用第六章:抽样计划的实施与改进6.1 抽样计划的实施过程6.2 抽样结果的分析与解释6.3 抽样计划的效果评价6.4 抽样计划的改进方法6.5 典型案例分析第七章:抽样计划与检验的应用7.1 抽样计划与检验在生产管理中的应用7.2 抽样计划与检验在质量控制中的应用7.3 抽样计划与检验在供应链管理中的应用7.4 抽样计划与检验在食品安全中的应用7.5 抽样计划与检验在医疗卫生中的应用第八章:抽样计划与检验的现代化管理8.1 抽样计划与检验的信息化管理8.2 抽样计划与检验的网络化管理8.3 抽样计划与检验的智能化管理8.4 抽样计划与检验的自动化管理8.5 抽样计划与检验的标准化管理结语:抽样计划与检验培训的未来发展趋势以上为《抽样计划与检验培训教材》的大纲,具体内容根据学习资料和案例分析展开讲解,旨在通过培训,使学员们熟练掌握抽样计划和检验方法,提高企业管理与生产质量水平。

OQC 抽样计划培训课程PPT

查(不包括再次提交检查批)不合格,则从下一批检查转到加严检查.

b. 从加严到正常检查 当进行加严检查时,若连续五批经初步检查(不包括再次提交检查批)合格,则从下一

批检查转到正常检查; c. 从正常检查到放宽检查

2. 术语及符号

2.1 基本术语

抽样检验:从买卖双方约定的检验批里,依据批量大小,抽出不同数量的样本. 该样本以事先约 定的检验方法加以检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样 品是否合格.在计数值的抽样计划中将样本中的不良品的个数与抽样计划中的允收不 良品的个数比较,以判定该检验批是否允收.在计量值的抽样检验中是将各样品检验结 果加以统计,或以平均值或以不良率等与抽样计划中的判定基准比较,以决定检验批是 否合格.

或者计算单位产品的不合格数; 逐批检查: 为判断每个提交检查批的批质量是否符合规定要求,所进行的百分之百或从批中抽取

样本的检查; 合格判定数: 作出批合格判断样本中所允许的最大不合格品数或不合格数; 不合格判定数: 作出批不合格判断样本中所不允许的最小不合格品数或不合格数;

判定数组: 合格判定数和样本不合格判定数或合格判定系列和不合格判定系列结合 在一起;

4.1 规定单位产品的质量特性 在产品技术标准或订货合同中,必须明确对单位产品规定技术性能.技术

指标.外观等质量特性;

4.2 不合格品的分类 按照实际需要将不合格区分为A类.B类及C类三种类别(注:如有必要可多分或少分)

4.3 合格质量水平的规定 在产品技术标准或订货合同中,应由订货方与供货方协商确定合格质量水平。对于不合格可

2.3 符号

N: 批量; n: 样本大小(当有序号区分时加上脚码即可,如n2); Ac: 合格判定数,; Re: 不合格判定数(当有序号区分时将脚码改为 1,2,3 即可,如A1), [Ac,Re]: 一次抽样方案的判定组数;

抽样计划培训教材

抽样计划培训教材第一章:抽样基础知识1.1 抽样的定义抽样是指从总体中选择代表性样本进行研究或测试的过程。

抽样计划是确保样本能够准确、可靠地代表总体的设计与实施。

在实际工作中,抽样计划通常是研究设计的一个重要组成部分。

1.2 抽样的基本原则1) 代表性原则:样本应该能够准确地代表总体。

这需要根据总体的特点和研究目的来选择适当的抽样方法。

2) 随机性原则:抽样应该是随机的,即每个个体都有机会被选中,以减少抽样误差。

3) 目标性原则:抽样应该根据研究目的来设计,以确保研究结果的准确性和可靠性。

1.3 抽样的类型1) 简单随机抽样:从总体中随机地选择样本,每个样本被选中的概率相等。

2) 分层抽样:将总体按某种特征分成若干层,然后从每一层中随机地选择样本。

3) 系统抽样:按照一定的规则从总体中选择样本,如每隔一定的间隔选取一个样本。

4) 整群抽样:将总体按照一定的特征分成若干个群体,然后从这些群体中随机地选择样本。

1.4 抽样误差与样本量1) 抽样误差是由于样本不能完全准确地代表总体而产生的误差,通常通过置信区间来度量。

2) 样本量是影响抽样误差的重要因素,通常通过科学计算得出。

第二章:抽样计划的设计与实施2.1 确定研究目的1) 了解研究的目的和问题,明确研究的范围和目标。

2) 确定所需要的数据类型和数量,包括目标总体的基本情况和特征。

2.2 选择抽样框架1) 按照研究的要求和目的,选择合适的抽样框架,如人口普查、企业数据库等。

2) 确保抽样框架能够准确地代表总体,避免出现抽样偏差。

2.3 确定抽样方法1) 根据总体的特点和研究目的,选择适当的抽样方法,如简单随机抽样、分层抽样等。

2) 计算样本量,确定具体的抽样方案。

2.4 实施抽样计划1) 严格按照抽样计划的要求进行抽样,确保抽样的随机性和代表性。

2) 记录抽样的过程和结果,及时处理抽样中出现的问题。

第三章:抽样结果的分析与应用3.1 数据整理与处理1) 对抽样得到的数据进行整理和处理,确保数据的准确性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名詞術語

名詞術語

1﹒檢驗批﹕其构成的目的乃是便利抽樣檢驗 進行﹒ 2﹒批量﹕指每個檢驗批內制品單位之數量﹐ 用符號N表示﹒ 3﹒不合格﹕指單位產品的任何一個質量特性 不符合規定要求﹒

30.06.2020

2

4﹒不合格品﹕有一個或一個以上不合格的單 位產品稱為不合格品(Nonconforming Unit )

代號為 MIL-STD-105E 1990我國1987“逐批檢查計數詞整形抽樣程序及抽

樣表” 代號GB2828(1987) 并于1988年5月1 日實施

30.06.2020

9

Acceptance Quality Limit

AQL是整個抽樣系統的基礎(AQL可接收質

量水平)Acceptance Quality Limit 定義﹕在抽樣檢驗中﹐認為滿意的系列連續

30.06.2020

4

抽樣檢驗一般用于下述情況﹕

1﹒破坏性檢查驗收﹒如﹕產品的可靠性試驗 ﹐產品壽命試驗﹐材料的疲勞試驗﹐零件的 強度檢驗等﹒

2﹒測量對象是流程性材料﹒如﹕鋼水﹐鐵水化驗﹐ 整卷鋼板的檢驗等﹒

3﹒希望節省單位檢驗費用和時間﹒

30.06.2020

5

計數抽樣檢驗分以下几類: 1.計數標准型抽樣檢驗﹕同時規定對生產方的 質量要求和對使用方的質量保護的抽樣檢驗 過程﹒ 2.計數挑選型抽樣檢驗﹕指用預先規定的抽樣 方案對批進行初次檢驗判為合格的批直接接 收﹐判為不合格的批必須經過全數檢驗﹐將 批中的不合格品一一挑出換成合格品后再提 交檢驗的過程﹒

30.06.2020

11

檢驗的嚴格度与轉移規則: 計數調整型抽樣系統通常有下列三种不同嚴格度的檢

驗: (1) 正常檢驗; (2) 加嚴檢驗; (3) 放寬檢驗 1﹒除非另有規定﹐在檢驗開始時應使用正常檢驗﹒ 2﹒除需要按轉移規則改變檢驗的嚴格度外﹐下一批 檢驗的嚴格度必須保持不變﹒ 3﹒加嚴檢驗開始后﹐若不合格批數(不包括再次提 交檢驗批)累計到五批(不包括以前轉到加嚴檢驗出 現的不合格批數)﹐則暫時停止按照標准所進行的檢 驗﹒ 4﹒在暫停檢驗后﹐若供貸方确實采取了措施﹐使提 交檢驗批達到超過所規定的質量要求﹐則經主管質量 部門同意后﹐可恢复檢驗﹐一般應從加嚴檢驗開始﹒

30.06.2020

14

從批中抽取一個容量為n樣本

統計d

d≦A

接收該批

d≦R

拒收該批

計數一次抽樣方案判斷程序

30.06.2020

15

C=0 抽樣計划

1. C=0抽樣計划与MIL-STD-105E 抽樣計划的比較. 使用MIL-STD-105E抽樣計划時, 針對不同的AQL,將得到較高的允 收机率.因此MIL-STD-105E抽樣 計划是建立在如下基礎上的: 當送 驗批品質達到此AQL水准時,消費 者希望盡量允收該批.

30.06.2020

12

正常檢驗

嚴格檢驗

減量檢驗

施行正常檢驗連續5批中,

有2批拒收,則改用嚴格檢驗.

施行嚴格檢驗時,連續的5批,

均允收,則恢复正常檢驗.

施行正常檢驗的10批中,無一批被拒收,則改用減量檢驗.

施行減量檢驗時,有一批被拒收,則恢复正常檢驗.

30.06.2020

13

抽樣方案類型﹕ 1﹒一次抽樣方案 2﹒二次抽樣方案 3﹒多次抽樣方案

30.06.2020

6

3.計數調整型抽樣檢驗

根据已檢驗過的批質量信息﹐隨 時按一套規則“調整”檢驗的嚴格 程度的抽樣檢驗過程﹒

30.06.2020

7

适用于﹕ 1﹒連續批產品 2﹒進厂厚材料﹒外購件﹒出厂成品 ﹒工序間在制品交接 3﹒庫存品复檢 4﹒工序管理和維修操作 5﹒一定條件下的孤立批

30.06.2020

提交檢驗批的過程平均上限值﹒確定AQL時﹐ 應考慮對生產方的認知程度(如過程平均﹐質 量信譽)﹐使用方的質量要求(如性能﹐功能 ﹐壽命﹐互換性等)﹒產品複雜程度﹐產品質 量不合格類別﹐檢驗項目的數量和經濟性(如 最小總成本)等因素﹒

30.06.2020

10

檢驗水平:

一般檢驗分為I, II, III三個檢驗水平.

水平II為正常檢驗水平,無特殊要求時,

均采用水平II.當需要的判別力比較低時

,可規定使用一般檢驗水平I,當需要的判

退力比較高時,可規定使用一般檢驗水平

III.特殊檢驗規定了S-1, S-2, S-3和S-4四

個檢驗水平.特殊檢驗水平所抽取的樣品

較少,僅适用于必須用較小樣本而且允許

有較大誤判風險的場合.

5﹒不良品﹕不合格品不堪使用成為廢品﹒

6﹒缺點﹕制品單位其品質特性不合乎契約所 定之規定的規格﹐圖樣等﹐稱之缺點﹒

30.06.2020

3

抽樣檢驗的定義﹕

從買賣雙方約定的[檢驗批]裏,依据[批量]大 小,抽出不同數量的[樣本].將該樣本以事先約 定的[檢驗方法]加以檢驗,並將檢驗的結果与 預先決定的[品質標准]比較,以決定個別的樣 品是否合格﹒

30.06.2020

16

從批中抽取一個容量為n1樣本 統計d

如d1≦A1

如A1<d1<R1 再從批中抽取一個容量

為n2的樣本

統計d2

如d1≧R1

如d1+d2≦A2

接收該批

30.06.2020

如d1+d2≧A2(R2=A2+1)

拒收該批 17

2. C=0抽樣計划是建立在消費者對 品質不良忍受程度的极限(拒收水 准)上的: 當送驗批不良率達到此 极限時,消費者希望盡量拒收該批.

3

C=0

42

0

抽樣方案 AQL 批量 抽樣數 <允收不良數 >

8

MIL-STD-105E由美國﹒英國﹒加拿大

三國軍方共同發表

英國﹕民用工業A(1963)

加拿大﹕民用工業稱105-GP-1(1963)軍用工 業稱為GA-G115 (1963)﹐流稱ABC(-S71 )-105方案﹐簡稱為ABC方案﹒

美國﹕MIL-STD-105D(1963) 1989美國國防部修訂了 MIL-STD-105D 新

30.06.2020

18

3. C=0抽樣計划之特點 3.1 零缺點的品質 零缺點的品質要求已成為產品 市場的趨勢,從抽樣觀點來看,C=0 抽樣計划符合這种趨勢. 3.2 節省成本

30.06.2020

19

抽樣方案 AQL 批量 抽樣數 <允收不良數 >

MIL-STD-105E 1.0 1300 125