丝杠机械加工工艺卡片+机械加工工艺过程卡片

机械加工工序卡片工艺过程卡片

机械加工工序卡片工艺

过程卡片

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

工

步

工步内容工艺装备号

机械加工工序卡片工步内容工艺装备

机械加工工序卡片

车间

毛坯种

类

铸件

设备名

称

摇臂钻

床

夹具编号

工位器具编号

工

步工步内容工艺装备主轴速度

机械加工工序卡片

工艺装备

机械加工工序卡片

工艺装备

机械加工工艺过程卡片。

机械加工工艺过程卡片(实例)

562

15

1

3

钻上底面钻深通孔

直径为的高速钢直柄短麻花

388

15

1

4

钻下底面钻深通孔

直径为的高速钢直柄短麻花

388

15

1

5

钻下底面四个螺纹前通孔

四把直径为的高速钢直柄短麻花钻

562

15

1

更改内容

编 制

顾智原

抄写

核对

审核

批准

河 南

农业大学

机械加工工艺过程卡片

产品名称及型号

849

24

1

3

钻右侧 M14孔前孔

钻孔锪孔φ14×90°钻锪复合刀具

611

24

1

更改内容

编 制

顾智原

抄写

核对

审核

批准

河 南

农业大学

机械加工工艺过程卡片

产品名称及型号

零件名称

零件图号

第5页

东方红-75拖拉机

精滤器壳体

00001

共

7

页

车间

工序名称

工序号

材料牌号

机加工

钻

040

HT150

同时加工

件 数

每料件数

技术等级

时间定额/min

夹具

刀具

量具

单件

准备---终结

铸造

铸造车间

时效

热处理

涂底漆

涂漆室

010

铣左右侧面

机加工

双柱平面铣床

专用夹具

020

铣上下底面

机加工

双端面铣床

专用夹具

030

钻左侧面四通孔和右侧面孔

丝杠加工工艺

丝杠加工工艺丝杠加工工艺是一种常用的机械加工方法,可以用于制造螺纹零件和传动装置。

丝杠加工工艺的主要目的是在工件上形成精密的螺纹,以便与其他零件配合使用。

丝杠加工工艺通常包括以下几个步骤:1. 材料准备:选择适合的材料,并根据工件的要求进行切割和加工。

2. 切割:将材料切割成适当的长度,以便进行后续的加工。

3. 粗加工:使用车床或铣床等机床对工件进行粗加工,以便形成基本的形状和尺寸。

4. 精加工:通过丝杠车床等专用设备对工件进行精密的螺纹加工。

这一步骤需要控制加工参数,如进给速度、主轴转速等,以确保螺纹的精度和表面质量。

5. 检测:对加工后的工件进行检测,以验证螺纹的尺寸和质量是否符合要求。

常用的检测方法包括测量、影像检测和功能测试等。

6. 表面处理:对工件进行必要的表面处理,如打磨、镀铬等,以提高其耐腐蚀性和美观度。

7. 组装:将加工好的丝杠与其他零件进行组装,形成最终的传动装置或机械系统。

在丝杠加工工艺中,需要注意以下几个关键点:1. 加工精度:丝杠是一种精密的传动装置,其加工精度直接影响到传动装置的性能。

因此,在加工过程中需要严格控制加工参数,以确保螺纹的精度和表面质量。

2. 加工工具:选择合适的加工工具对丝杠进行加工是非常重要的。

常用的加工工具包括螺纹刀具、丝锥等,其选择应根据工件的要求和加工工艺来确定。

3. 加工设备:选择适当的加工设备对丝杠进行加工也是至关重要的。

常用的加工设备包括丝杠车床、铣床等,其性能和精度直接影响到加工效果。

4. 加工材料:选择适当的加工材料对丝杠的加工效果和使用寿命也有很大影响。

常用的加工材料包括钢、铝合金等,其选择应根据工件的要求来确定。

丝杠加工工艺是一项复杂而精密的机械加工方法,需要注意各个环节的细节和要求。

只有在严格控制加工参数、选择合适的工具和设备、使用合适的材料的前提下,才能获得高质量的丝杠和传动装置。

机械加工工艺卡片

车间

等离子设备

20

铣

按图铣焊接部件尺寸,铣焊接坡口C5

机加

车间

立式铣床

X5032A

平口钳、游标卡尺

30

焊

按图焊接成形,

焊接间

焊机

专用夹具、游标卡尺

40

退火

去应力退火

机加

车间

50

铣

划线,铣顶面。

机加பைடு நூலகம்

车间

加工中心

专用夹具、游标卡尺

60

铣

卧铣两侧面,

机加

车间

加工中心

专用夹具、游标卡尺

80

钳

去毛刺,清焊渣,打磨焊缝

机加

车间

角磨机

90

检

按图纸进行检验合格后入库

机加

车间

千分尺、游标卡尺

编 制(日 期)

校 对(日期)

审 核(日期)

标准化(日期)

批 准(日期)

标记

处数

更改文件号

签 字

日 期

标记

处数

更改文件号

签 字

日 期

机械加工工艺卡片

XXXXXX公司

机械加工工艺过程卡片

产品型号

XXXXX

零件图号

XXXX

产品名称

XXXX

零件名称

XXXX

共

XX

页

第

XX

页

材 料 牌 号

Q235

毛 坯 种 类

型材

毛坯外形尺寸

每 台 件 数

1

备 注

工

序

号

工序名称

工 序 内 容

车

间

工

段

设 备

阶梯轴机械加工工艺过程卡片

45车刀,A2中心钻

(2)一夹一顶车Φ320—0.025成Φ33.30—0.25×110

Φ25成Φ25×70

Φ180—0.027成Φ19.30—0.25×490—0.25

三爪卡盘、顶尖

930外圆车刀

(3)一夹一顶车Φ240—0.052成Φ250—0.21×70

三爪卡盘、顶尖

3

热处理

调质250~270HBW

热处理

4

半精车

(1)研中心孔

机加车间

CA6140

A2中心研具

(2)一夹一顶车Φ320—0.025成Φ32.30—0.062

Φ180—0.027成Φ18.30—0.07×49.50—0.25

三爪卡盘、顶尖

930外圆车刀

(3)一夹一顶车Φ240—0.052成Φ240—0.052×200—0.2

游标卡尺

(4)倒角C1,锐角倒钝。

(日期)

会签

(日期)

标记

处数

更改

文件号

签字

日期

标记

处数

更改

文件号

签字

日期

(页面要求:16开纸;边距:上20,下20,左25,右20,左侧装订)

正文中设计标题:小二号;

标题1:小三;

标题2:四号;

标题3:小四;

标题加粗。

正文均为仿宋GB2312小四号字,行距采用20磅,参考文献:5号字。

附

××职业学院

机械加工工艺过程卡片

产品型号

零(部)件图号

共1页

产品名称

零(部)件名称

双联齿轮

第1页

材料牌号

45

毛坯种类

棒料

毛坯外型尺寸

35×125

机械加工工艺过程卡片(实例)之欧阳歌谷创编

1

0.15

2

钻上底面四个螺纹前通孔

四把直径为8.5的高速钢直柄短麻花钻

562

15

1.25

0.12

1

0.25

3

钻上底面钻深通孔

直径为12.3的高速钢直柄短麻花

388

15

6.15

0.2

1

1.78

4

钻下底面钻深通孔

直径为12.3的高速钢直柄短麻花

388

15

6.15

0.2

1

1.53

5

钻下底面四个螺纹前通孔

专用夹具

0.28

工步号

工步内容

工艺

装备

主轴转速r/min

切削速度m/mim

背吃刀量mm

进给量mm/r

进给次数

时间定额

机动

辅助

1

钻左侧四个φ13通孔

直径13高速钢直柄短麻花钻

580

24

6.5

0.2

1

0.19

2

钻右侧M10孔前孔

钻孔9锪孔φ10×90°钻锪复合刀具

849

24

4.5

0.2

1

0.17

3

钻右侧M14孔前孔

精滤器壳体机械制造加工工艺卡

欧阳歌谷(2021.02.01)

河南农业大学

机械加工工艺过程卡片

产品名称

及型号

东方红-75拖拉机

零件名称

精滤器壳体

零件图号

00001

材

料

名称

灰铸铁

毛

坯

种类

零件质量

Kg

毛量

第 1 页

编号

HT150

尺寸

机械加工工艺过程卡片模板

机械加工工艺过程卡片模板

工件名称:拉丝模具

1、工序名称:铣削

2、操作要求:

(1)铣削机床用铣刀铣削工件。

(2)使用稳定的铣刀,保证加工精度。

(3)工作台的水平度和垂直度必须适宜,保证铣刀的滚动和切削效果。

(4)请确保机器正常工作,检查工具的寿命可以得出可靠的加工结果。

3、工序参数:

(1)主轴转速:1500-2500转/分钟

(2)刀具:铣刀

(3)切削行程:X轴-400mm, Y轴-400mm, Z轴-400mm

(4)加工方法:铣削

(5)切削参数:进给量0.1-0.2mm/次,切削深度0.5-1mm/次

4、操作步骤:

(1)将拉丝模具放置在铣削机床上,确保工件固定。

(2)将正确的铣刀安装在机床上,确保铣刀牢固。

(3)回转机轴,将铣刀正确对准工件。

(4)依据设计图样安装棘轮,将进给量调节到需要的值,启动机器,调整主轴转速到设定值。

(5)按照设计图样操作,首先以低进给量开始切削,然后逐渐增加

进给量,以达到需要的加工精度。

(6)加工完成后,复检工件尺寸,若符合要求,则可以将其加以检

验和清理。

5、质量控制:

(1)操作前,必须对工序和工件进行检查,保证加工质量。

机械加工工艺过程卡片

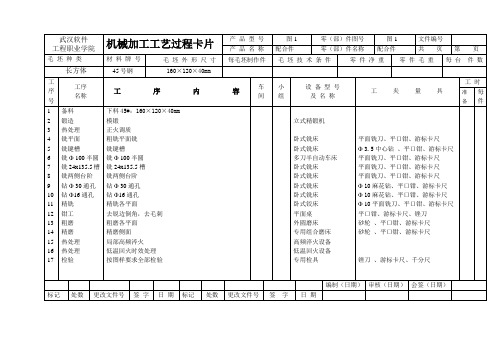

武汉软件工程职业学院机械加工工艺过程卡片产品型号图1 零(部)件图号图1 文件编号产品名称配合件零(部)件名称配合件共页第页毛坯种类材料牌号毛坯外形尺寸每毛坯制作件毛坯技术条件零件净重零件毛重每台件数长方体45号钢160×120×40mm工序号工序名称工序内容车间小组设备型号及名称工夹量具工时准备每件1 2 3 4 5 6 7 8 91011121314151617 备料锻造热处理铣平面铣键槽铣Φ 100半圆铣24x135.5槽铣两侧台阶钻Φ 30通孔钻Φ16通孔精铣钳工粗磨精磨热处理热处理检验下料45#:160×120×40mm模锻正火调质粗铣平面铣铣键槽铣Φ 100半圆铣24x135.5槽铣两侧台阶钻Φ 30通孔钻Φ16通孔精铣各平面去锐边倒角,去毛刺粗磨各平面精磨侧面局部高频淬火低温回火时效处理按图样要求全部检验立式精锻机卧式铣床卧式铣床多刀半自动车床卧式铣床卧式铣床卧式铣床卧式铣床卧式铰床平面桌外圆磨床专用组合磨床高频淬火设备低温回火设备专用检具平面铣刀、平口钳、游标卡尺Φ3.5中心钻、平口钳、游标卡尺平面铣刀、平口钳、游标卡尺平面铣刀、平口钳、游标卡尺平面铣刀、平口钳、游标卡尺Φ10麻花钻、平口钳、游标卡尺Φ10麻花钻、平口钳、游标卡尺Φ 10平面铣刀、平口钳、游标卡尺平口钳、游标卡尺、锉刀砂轮、平口钳、游标卡尺砂轮、平口钳、游标卡尺锉刀、游标卡尺、千分尺编制(日期)审核(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工工艺过程卡片

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(1)页

车间工序号工序名称材料牌号

车削 1 车右端面,钻底孔GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

车床C620 1

夹具编号夹具名称切削液

三爪卡盘乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

1 车右端面、钻M8的底孔为¢6.8、锪孔口为600硬质合金车刀158 58 0.56 4 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(2)页

车间工序号工序名称材料牌号

2 车又端面、打中心孔GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

车床C620 1

夹具编号夹具名称切削液

三爪卡盘乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

2 车左端面、保证全长至尺寸,打中心孔B3.15 硬质合金车刀18

3 57.5 0.26 2.5 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(3)页

车间工序号工序名称材料牌号

3 车、夹顶GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

车床C620 1

夹具编号夹具名称切削液

三爪卡盘、顶尖乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

3 车右端¢30外圆车成,留余留0.5——0.6硬质合金车刀、顶尖183 57.5 0.26 1.1 1

车成¢25f7外圆,留余留0.5——0.6硬质合金车刀、顶尖183 57.5 0.26 1.1 2

车成¢22k6外圆,留余留0.5——0.6硬质合金车刀、顶尖183 57.5 0.26 1.1 3

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(4)页

车间工序号工序名称材料牌号

4 车外圆GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

车床C620 1

夹具编号夹具名称切削液

三爪卡盘、顶尖乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

4 车¢28e8外圆,留余量0.5——0.6硬质合金车刀158 58 0.56

5 2

5 车¢20外圆硬质合金车刀158 58 0.5

6 5 3

6 车¢21.5x10的槽完成倒角切槽刀158 58 0.56 6.5 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(5)页

车间工序号工序名称材料牌号

5 磨外圆GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

磨床M1432A 1

夹具编号夹具名称切削液

三爪卡盘乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

5 粗磨外圆¢28e8为¢27.4035.0085.0- 平行砂轮74.5 45.5 0.05 0.1 6

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(6)页

车间工序号工序名称材料牌号

6 铣螺纹GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

数控车床 1

夹具编号夹具名称切削液

乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

6 车Tr28x5-LH-7H中径,留余量0.3——0.4 专用车床夹具254 80 0.56 5 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(7)页

车间工序号工序名称材料牌号

7 铣键槽GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

数控铣床 1

夹具编号夹具名称切削液

乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

7 铣键槽6N9x16 铣刀158 38 0.5 4 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(8)页

车间工序号工序名称材料牌号

8 磨外圆GCr15

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

磨床M1432A 1

夹具编号夹具名称切削液

乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

8 磨外圆¢28e8, ¢25f7、¢22k6 分别达到图示要求平行砂轮85.5 45.5 0.26 0.25 2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(9)页

车间工序号工序名称材料牌号

9 精车螺纹

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

车床C620 1

夹具编号夹具名称切削液

乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

9 精车Tr28x5-LH-7H螺纹成硬质合金车刀240 50 0.56 0.3 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

机械加工工序卡片

机械加工工序卡片产品型号零件图号

产品名称零件名称共(10)页第(10)页

车间工序号工序名称材料牌号

10 攻螺纹

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

337x¢35 1 1

设备名称设备型号设备编号同时加工件数

攻丝机 1

夹具编号夹具名称切削液

乳化液

工位器具编号工位器具名称工序工时(分)

准终单件

工步号工步内容工艺装备主轴转速切削速度进给量切削深度

进给次数

工步工时r/min m/min mm/r mm 机动辅助

10 攻M8螺纹,清洗螺纹。

气动攻丝机90rpm

去毛刺,刷扣头。

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。