聚合装置氯乙烯单体回收热量恒算

热量恒算--年产60000吨悬浮法生产聚氯乙烯生产车间设计

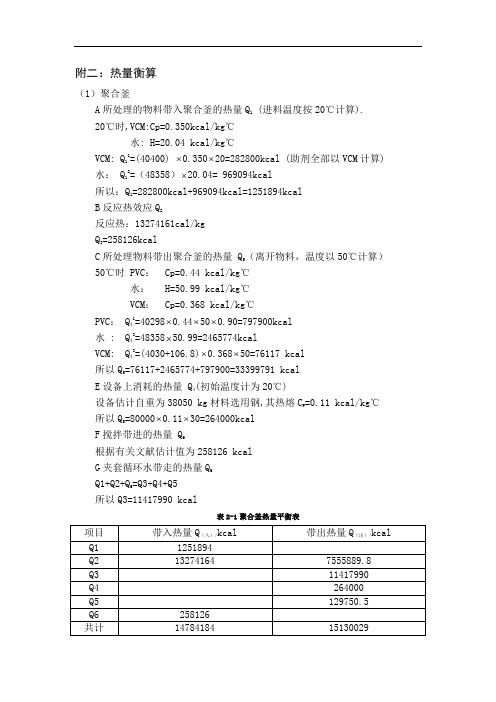

附二:热量衡算(1)聚合釜(进料温度按20℃计算).A所处理的物料带入聚合釜的热量Q120℃时,VCM:Cp=0.350kcal/kg℃水: H=20.04 kcal/kg℃1=(40400) ⨯0.350⨯20=282800kcal (助剂全部以VCM计算) VCM: Q12=(48358)⨯20.04= 969094kcal水: Q1=282800kcal+969094kcal=1251894kcal所以:Q1B反应热效应Q2反应热:13274161cal/kg=258126kcalQ3(离开物料,温度以50℃计算) C所处理物料带出聚合釜的热量 Q550℃时 PVC: Cp=0.44 kcal/kg℃水: H=50.99 kcal/kg℃VCM: Cp=0.368 kcal/kg℃1=40298⨯0.44⨯50⨯0.90=797900kcalPVC: Q43=48358⨯50.99=2465774kcal水 : Q43=(4030+106.8)⨯0.368⨯50=76117 kcalVCM: Q4所以Q=76117+2465774+797900=33399791 kcal5E设备上消耗的热量 Q(初始温度计为20℃)4=0.11 kcal/kg℃设备估计自重为38050 kg材料选用钢,其热熔CP所以Q=80000⨯0.11⨯30=264000kcal5F搅拌带进的热量 Q6根据有关文献估计值为258126 kcalG夹套循环水带走的热量Q6=Q3+Q4+Q5Q1+Q2+Q6所以Q3=11417990 kcal表2-1聚合釜热量平衡表(2)沉析槽:A物料带入热量-----Q1 (进料温度以50℃计)50℃时: PVC: Cp=0.44 kcal/kg℃水: H=49.99 kcal/kg℃VCM: Cp=0.368kcal/kg℃VCM: Q11=(2503.2+67)⨯0.368⨯50=47291.7kcalPVC:Q12=22303.5⨯0.44⨯50=490677kcal水 : Q13=(38639+52.2) ⨯49.99= 1934173.1kcal所以Q1= Q11+ Q12 + Q13=3343584kcalB蒸汽加热带入热量-----Q2Q2=2081555 kcal(祥见物料平衡表)C物料带出热量----- Q3(设计出料温度为75℃)75℃时: PVC: Cp=0.44 kcal/kg℃水: H=75 kcal/kg℃VCM(汽): Cp=0.232kcal/kg℃所以 PVC:Q31=(35726+149.43+42.6)⨯75⨯0.44=1183889kcal(包括纯碱和助剂)水 : Q32=(48828+3903+58.9)⨯75=3959242.2kcalVCM: Q33=17.96⨯0.232⨯75=310kcalQ3= Q31+ Q32+ Q33=5143441 kcalD加热沉析槽的热量-----Q4(初温以20℃计算)33000⨯0.11⨯(75-20)=199650 kcal表2-2 沉析槽热量平衡表(3)汽提:A.物料带入热量-----Q1(温度以95℃计算)95℃时:水: H=95.07 kcal/kg;PVC:CP=0.44 kcal/kg℃则:PVC: Q11=hrkcal/2622759544.0)22.264.1064.1044.96.7914(=⨯⨯++++水: Q22=11695⨯95.07=877125 hrkcal/所以: Q1= Q 11+ Q 22=1139469hr kcal /B.塔底蒸汽带进的热量:(塔底温度以105℃计算)----- Q2 105℃时:H (水蒸汽)=640.9 kcal/kg; 则:hr kcal Q /15217539.6404.23742=⨯=C.VCM 带走的热量(温度以95℃计算)------Q3 95℃时:VCM(气态) C P =0.236kcal/kg.K Q3hr kcal /278)27395(236.02.3=+⨯⨯=D.物料带走的热量:(出料温度以95℃计算)-----Q4 Q 41hr kcal /1279119504.14069957.95=⨯⨯= Q 42hr kcal /3921759544.07875=⨯⨯=所以:Q4hr kcal /13530459217531279119 =+= E.塔顶冷凝器带走的热量:-----Q5 由热量平衡计算:54321Q Q Q Q Q ++=+hr kcal Q /13779025=表2-3汽提塔热量平衡表(4)干燥过程: (闪蒸干燥)A 、物料带入热量Q1(设60℃为进料温度) 40℃时,水:H=59.55Kcal/Kg PVC Cp=0.44 Kcal/Kg ℃所以,水 Q1=59.55小时cal/1175505.1959K =⨯PVC Q2=7835.6小时ka/l 20686060440K 。

PVC聚合釜反应过程最优化综合控制方案

PVC 聚合釜反应过程最优化综合控制方案王 权,田 松Ξ(天津乐金大沽化学有限公司,天津300455) [关键词]PVC ;聚合反应;模型控制;模糊逻辑控制;PID ;热量衡算;CL 程序[摘 要]充分利用DCS 系统的强大功能,采用模型控制、模糊逻辑控制、变PID 参数控制、程序控制、热量衡算预估控制、串级控制、DCS 内部分程等手段,对PVC 聚合反应过程进行优化综合控制。

[中图分类号]TQ325.3 [文献标识码]B [文章编号]1009-7937(2006)01-0030-04Optimum comprehensive control scheme for PVC polymerization in polymerizersW A N G Q uan ,TIA N Song(Tianjin L G Dagu Chemical Co.,Ltd.,Tianjin 300455,China ) K ey w ords :PVC ;polymerization ;model control ;fuzzy logic control ;PID ;heat balance ;CL pro 2gram Abstract :The PVC polymerization process was controlled comprehensively and optimumly by ful 2ly utilizing the powerful functions of DCS system and using such means as model control ,fuzzy logic control ,variable PID parameter control ,program control ,heat balance estimation control ,series control and DCS inside blocking. 目前国内绝大部分PVC 生产企业均采用DCS 集散控制系统实现聚合生产全过程的自动控制,其中主要包括配方管理、全自动加料控制、聚合反应控制、反应过程监控与预测、单体回收控制、汽提和干燥进料控制等。

聚合釜的热量衡算

聚合釜的热量衡算一. 聚合釜的热量衡算聚合釜的操作控制,主要是升温和反应操作。

由于聚合反应中链的引发阶段是吸热过程,需要从釜外供给所需热量。

在链的增长阶段则是放热过程,需要将釜内的热量及时移除,将反应温度平稳的控制在规定值(选用偶氮二异庚腈为引发剂,聚合反应在57℃左右时发生)。

这两个过程可分别向夹套中通入加热蒸汽和冷却水来完成。

聚合釜生产操作周期分配操作清釜进水进VCM冷搅拌 升温反应出料总计时间/min2015152030270203901、 升温期的热量衡算(以70m 3为例计算)升温阶段是物料由25℃加热至56.2℃,升温时间0.5小时。

此阶段加热介质为饱和蒸汽,压力为0.4MPa ,温度为142℃。

也即此阶段所需的总热量是釜体及釜内物料升温达到聚合条件所消耗的热量。

即升温过程中,釜内物料主要是去离子水(分散剂含量甚微,可并入水中一起计算),VCM 单体。

33m 3的釜重27ton, 70m 3的釜重45ton 已知条件如下表:名称重量B kg 初t ℃ 终t ℃ △t ℃ p C kJ/(㎏·℃)水46205.7302不含二次用水2557324.2单体 29849.3206 255732取1.4212釜体取釜体自重45000 2557320.504去离子水(助剂等)升温所需消耗的热量:BkJ 385.621004625-572.47302.46205t -P =⨯⨯=⋅=)()(初终水水水t C W QVCM 单体升温消耗的热量:Q 单体=W 单C p 单(t 终−t 初)=29849.3206×1.4212×(57−25)=1357499kJ/B釜体升温消耗的热量:B kJ 72576025-57504.045000t -tC W Q P =⨯⨯=⋅=)()(初终釜釜釜消耗的热量都是由加热介质饱和蒸汽提供的。

Q 蒸汽=Q 水+Q 单+Q 釜=8293305kJ/B当达到聚合条件(温度升到57℃),进入恒温反应阶段。

聚氯乙烯

摘要:本文对聚氯乙烯的研究,生产和应用进行了详细的概述,阐述了其在化学工业中的作用和地位。

确定了聚氯乙烯的生产工艺。

在确定聚氯乙烯生产工艺的基础上进行了物料衡算,热量衡算,设备选型等。

讨论了三废、供电、供水、采暖的处理方案。

阐述了公用工程的自动控制水平。

关键词:聚氯乙烯(PVC)氯乙烯物料衡算热量衡算聚合反应1.概述1.1 国内外PVC发展状况及发展趋势聚氯乙烯( PVC)是五大热塑性合成树脂之一,塑料制品是最早实现工业化的品种之一。

可通过模压、层合、注塑、挤塑、压延、吹塑中空等方式进行加工,而且具有较好的机械性能、耐化学腐蚀性和难燃性等特点,以其低廉的价格和非常突出的性能而广泛地用于生产板材、门窗、管道和阀门等硬制品,也用于生产人造革、薄膜、电线电缆等软制品。

近年来,尽管在发达国家受到来自环保等多方面的压力,但世界对的总需求量仍出现稳定的增长态势。

1992 年,世界生产能力约为二千二百万吨,需求量为1900万吨;2002 年世界总产能约为三千四百万吨,消费量约为二千八百万吨;2009年世界生产能力已上升到约三千九百万吨,需求量约为三千七百万吨;2010 年世界生产能力为 4300万吨,需求量4200 万吨。

尽管目前世界对PVC的生产和使用存在许多争议,特别在欧洲,对PVC 生产和制品的环保制约政策越来越严厉,但由于性能优良,生产成本低廉,仍具有较强的活力,特别在塑料门窗、塑料管道等建材领域。

我国聚氯乙烯(PVC)工业起步于50年代,仅次于酚醛树脂是最早工业化生产的热塑性树脂,第一个PVC装置于1958年在锦西化工厂建成投产,生产能力为3000吨/年[1]。

此后全国各地的PVC装置相继建成投产,到目前为止,我国有PVC树脂生产企业80余家,遍布全国29个省、市、自治区,总生产能力达220万吨/年。

PVC由氯乙烯(VCM)聚合而成,工业生产一般采用4种聚合方式:悬浮聚合、本体聚合、乳液聚合(禽微悬浮聚合)、溶液聚合。

【精品】聚氯乙烯生产工艺——物料衡算

悬浮聚合工艺概述1.悬浮聚合工艺概述氯乙烯在室温下是一种气体(沸点—13℃),但使用时加压成液体。

它具有毒性并跟空气形成爆炸性的混合物(爆炸极限为 3.6—26%(体积))。

因此在设计VC的贮存或运输设备时必需特别注意。

生产VC时它是比较稳定而不容易聚合的。

然而混入氧能产生氯乙烯的聚过氧化物。

这种过氧化物会分解并引发VC聚合。

因此VC的制造者要设法避免在VC中混入氧。

换句话说,如果氧的混入难以避免,可加入少量稳定剂,通常为苯酚或苯酚的衍生物,它们可以防止单体过氧化,从而抑制聚合作用。

通常加入相当少量的稳定剂(2—10ppm)就足以使含氧的VC稳定而不致发生预先聚合。

因此有时用少量稳定剂来防止长期贮存状态下的VC发生聚合。

在VC用于聚合工艺之树一般是不除去这种稳定剂的。

VC是从大型贮罐(容量达2000t的球罐)通过管道或由公路或铁路的挡车输送到PVC厂的原料罐中的。

因为把所有加到聚合釜中去的VC都转化成PVC是不经济的,所以总是要从釜中回收一定量的VC。

回收的VC返回到VC厂去重蒸馏而后与新鲜的VC混合,或者也可把它用于随后的聚合生产中。

通常采用后者,把利用的回收VC,依其实际所得量大致按比例与新鲜VC混合。

聚合脱除VC 浆料贮存脱水H2O排入下水道干燥包装和贮存VC引发剂图1氯乙烯聚合工艺VC悬浮聚合工艺中,在适宜设计的高压釜内将VC分散在水中而成为液淌,并以自由基引发刑引发聚合,直到80一90%VC转化成PVC。

然后利用所谓的“汽提”工艺从PVC与水的悬浮液中脱除残留的VC。

汽提过的浆料被离心脱水、干燥,然后按照要求存放。

这种工艺流程示意图如图1所示。

2.反应机理氯乙烯的聚合是属于连锁聚合反应。

单体分子借助于引发剂与热或光,吸收了一定的能量而变成活性分子,然后与未经活化的单体分子进行聚合,生成的中间产物仍是活性的,其原有能量并末消失,因此能进一步与另一个未经活化的单体分子进行聚合,这样连续进行下去直到能量消失为止,反应才告终止。

年产10万吨聚氯乙烯生产工艺设计

材料科学与工程学院毕业设计学生姓名班级/ 学号专业材料科学与工程设计题目年产10万吨聚氯乙烯生产工艺设计方案指导教师职称2002年2 月28日设计总说明聚氯乙烯(PVC)是一种热塑性合成树脂,有优良的电绝缘性,难以自燃,主要用于生产透明薄膜、塑料管件、各类板材等。

其再加工产品在全球不同领域都有着非常广泛的应用。

根据设计任务书,本设计进行了年产10万吨聚氯乙烯(PVC)工艺的设计。

在查阅、参考大量文献以及对以往部分车间设计的研究学习下,进行了科学的设计以及对相关物料的衡算。

本设计计划采用悬浮聚合法生产聚氯乙烯,原料为氯乙烯单体以及混合用有机过氧化物和偶氮类引发剂、明胶分散剂和去离子水。

结合所选择的生产工艺方案和产品生产实际情况,进行了有关物料和热量平衡的计算。

安排每日三班次,每班8小时的生产强度,设计可达到日产303吨年产达10万吨的聚氯乙烯生产车间。

本设计也充分考虑到工作人员的工作环境以及工作安全性,尽可能将车间规划为安全的,绿色的,在工作人员遵守车间操作规程的情况下,工作更加安全高效。

本设计由许春华副教授指导,在反应确定、生产流程安排等整个设计过程中提出了许多宝贵意见,使得设计能更高效地完成,在此学生表示衷心感谢。

鉴于知识和实际经验所限,设计难免存在欠缺,恳请批阅老师批评指正。

目录1总论 (1)1.1 概述 (1)1.1.1 聚氯乙烯(PVC)概述与应用范围 (1)1.1.2 聚氯乙烯(PVC)改性品种 (1)1.1.3 聚氯乙烯(PVC)生产行业现状及发展前景 (3)1.2 聚氯乙烯(PVC)产品的分类和命名 (4)1.2.1 聚氯乙稀(PVC)产品分类 (4)1.2.2 聚氯乙稀(PVC)产品命名 (4)1.3 聚氯乙烯(PVC)生产方法[5] (5)1.3.1 悬浮聚合法[6] (5)1.3.2 乳液聚合法 (6)1.3.3 本体聚合法 (6)1.3.4 溶液聚合法 (6)1.4 设计规模原料选择与产品规格 (7)设计规模 (7)主要原料规格及技术指标 (7)产品规格 (8)2工艺设计与计算 (9)2.1 工艺原理 (9)2.2 工艺条件影响因素 (9)2.2.1 聚氯乙烯(PVC)聚合主要影响因素 (9)2.3 工艺路线选择 (12)2.3.1 工艺路线选择原则 (12)2.3.2 悬浮法聚氯乙烯(PVC)工艺流程具体工艺路线 (12)2.3.3 工艺流程示意图 (13)2.4 工艺配方与工艺参数 (13)2.4.1 工艺配方(质量份): (13)2.4.2 工艺参数: (14)2.5 物料衡算 (14)2.5.2 物料衡算的方法与步骤 (15)2.5.3 物料衡算 (16)热量衡算 (18)2.6.1 热量衡算的意义和作用 (18)2.6.2 热量衡算 (18)3设备选型 (21)3.1 选型原则 (21)3.2 关键设备选择与计算 (21)3.2.2 传热元件计算 (27)3.2.3 搅拌器的选择 (28)3.3 关键设备选用 (33)3.4 其它设备选择 (34)3.5 关键设备一览表 (35)4车间布置设计 (37)4.1 车间设备布置原则 (37)4.2 车间设备平面布置原则 (37)4.3 车间设备立面布置原则 (38)4.4 车间操作人员安排 (38)4.5 车间平面布局图 (38)5 非工艺设计 (40)5.1 环境保护 (40)5.2 公用工程 (40)5.2.1 供水 (40)5.2.2 供电 (41)5.2.3 供暖 (41)5.2.4 通风 (41)致谢 (43)参考文献 (44)1总论1.1 概述聚氯乙烯(PVC)概述与应用范围聚氯乙烯简称PVC,是由氯乙烯在引发剂作用下聚合而成的热塑性树脂,是氯乙烯的均聚物。

悬浮法生产聚氯乙烯流程设计

3000吨/年聚氯乙烯悬浮聚合工艺设计摘要本设计为年产3000吨聚氯乙烯聚合工艺设计,整个设计文件由设计说明书和设计图纸两部分组成。

在设计说明书中,简单介绍了聚氯乙烯的生产现状、发展趋势、性能和主要用途,着重介绍以悬浮聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料衡算和热量衡算和聚合釜计算,对设备进行了工艺计算和选型,同时对整个装置进行了简单的技术经济评价。

绘制了相应的设计图纸,设计图纸包括工艺流程图、聚合釜装配图。

关键词:聚氯乙烯,悬浮聚合工艺,干燥,单体,生产工艺AbstractThe design for the 3,000 tons of PVC polymerization process design throughout the design file is composed by two parts of the design specification and design drawings. In the design manual, a brief introduction of PVC production status, development trends, performance, and the main purposes highlighted by suspension polymerization as the polymerization process production methods. In the design process, according to the requirements of the design task book to conduct a more detailed material balance and heat balance and the the polymerizer calculation process calculation and selection of equipment, a simple techno-economic evaluation of the entire device . Drawing of the design drawings, design drawings including process flow diagram of the polymerization reactor assembly drawing.Keywords: PVC ,suspension polymerization process, dry, monomer ,production process目录前言 (1)第1章产品及原料说明 (2)1.1 产品性质及质量标准 (2)1.1.1 名称及其结构 (2)1.1.2 产品性能 (2)1.1.3产品质量标准 (3)1.2 单体氯乙烯(VCM)的性质 (5)1.3聚氯乙烯配方 (6)第2章聚氯乙烯生产工艺流程设计 (7)2.1 聚氯乙烯生产工艺流程简述 (7)2.2 聚氯乙烯生产工艺流程操作步骤 (7)2.2.1 聚合单元 (7)2.2.2 汽提、干燥工序 (8)2.2.3 VC回收工序 (8)第3章物料衡算 (10)3.1 车间物料衡算 (10)3.1.1主要工艺参数 (10)3.1.2 生产任务的计算 (10)3.1.3投入单体的计算 (11)3.2 聚合釜的物料衡算 (12)3.2.2 聚合釜的生产计算 (12)第4章热量衡算 (14)4.1 聚合釜热量衡算 (14)4.1.1 参数设定 (14)4.1.2 混合热和搅拌热的考虑 (15)4.2 回流冷凝器热负荷的考虑 (15)4.3 物料带入聚合釜的热量 (15)4.4 聚合反应放出的热量 (16)4.5 物料带出聚合釜的热量 (16)4.6 反应过程需要加入的热量 (16)4.7 加热水的用量: (16)4.8 冷却水的用量: (16)4.9传热面积 (17)第5章设备工艺设计 (19)5.1 聚合釜的设计 (19)5.1.1 生产周期或生产批数 (19)5.1.2 根据年产量确定每批进料量 (19)5.1.3 选择反应器装料系数 (19)5.1.4 计算反应器体积 (19)5.1.5 聚合釜壁厚的计算 (20)5.2 汽提塔 (20)5.3 混料槽 (20)5.4 离心机 (21)5.5 干燥器 (21)参考文献 (22)前言聚氯乙烯(PVC)是由氯乙烯单体(VCM)均聚或与其他多种单体共聚而制得的合成树脂,聚氯乙烯再配以增塑剂、稳定剂、高分子改性剂、填料、偶联剂和加工助剂,经过提炼、塑化、成型加工成各种材料。

氯乙烯热水系统热量的综合利用

氯乙烯热水系统热量的综合利用黄富铭;刘俊杰;李春江;黄帅杰【摘要】针对氯乙烯合成系统的副产热水和蒸汽回用问题,结合PVC聚合工段使用蒸汽加热纯水的情况,通过分析、计算和工艺流程设计,提出了有效的技改方案,把氯乙烯热水系统富余热量通过换热用于加热聚合纯水,有效利用了氯乙烯热水系统的余热.【期刊名称】《聚氯乙烯》【年(卷),期】2016(044)011【总页数】3页(P41-43)【关键词】热量综合利用;氯乙烯;热水;蒸汽;PVC;换热【作者】黄富铭;刘俊杰;李春江;黄帅杰【作者单位】天能化工有限公司,新疆石河子832000;天能化工有限公司,新疆石河子832000;新疆天业(集团)有限公司,新疆石河子832000;天能化工有限公司,新疆石河子832000【正文语种】中文【中图分类】TQ325.3面对日趋激烈的市场竞争、日益突出的环境问题,实施节能减排、降低能源消耗、提高能源利用效率已成为各企业的共识。

最大限度地降低生产过程中能量的流失与浪费,实现有效资源的综合利用,做到变废为宝[1],是企业节能降耗的主要方向之一。

下面主要介绍氯乙烯热水系统余热的综合利用。

新疆天业(集团)有限公司下属子公司天能化工有限公司PVC生产规模为45万t/a,其中氯乙烯工序共有164台转化器、2台热水槽。

氯乙烯热水系统包括合成热水系统和精馏热水系统。

在氯乙烯转化合成过程中,乙炔和HCl气体的催化反应属于剧烈的放热反应,为了防止因大量的热量积聚而造成触媒的大量消耗,在氯乙烯生产过程中,要将产生的热量移走,一般采用在转化管外通入循环热水(95~99 ℃)进行冷却[2],这部分热水一般称为合成热水系统。

氯乙烯单体在进入精馏高低沸塔再沸器之前,需要使用热水进行换热,氯乙烯单体被升温后再进入高低沸塔再沸器,这部分热水一般称为精馏热水。

2.1 存在的问题精馏热水系统在给氯乙烯单体加热后,温度降低,因此精馏热水回水一部分进入合成热水罐进行升温,缺失的热水由合成热水补充,用来提高精馏热水的温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单体回收热量恒算

1、单体回收量(t/d):8.8t/h

满负荷时树脂产量:1200t/d

设计聚合转化率为85%,理论入料单体量为:1200/0.85=1411.8t/d, 未反应单体为:1412-1200=212t/d,每小时需要回收的单体量:212/24=8.84t/h。

2、排氮量(N m3/h):17.5 N m3/h

单体回收每釜充氮12Nm3/h,入料釜数1454/42=35釜,每天充氮量:35*12=420N m3/h,每小时排氮:420/24=17.5 N m3/h。

3、进单体回收的氯乙烯组成:

氯乙烯8.84t/h,体积为:8.84*1000/62.5*22.4=3168N m3/h。

4、单体回收冷凝压力为0.505MPa(表压),0.606MPa(绝压),氯乙烯

分压为0.606*99.5%=0.602MPa,此压力下氯乙烯沸点为40℃。

冷凝带有惰性气体的工艺物料时,一般比露点低5度,因无单体回收氮气/氯乙烯二元体系下氯乙烯的露点温度资料,此处按精馏全凝器7度水上水自动调节阀设定的氯乙烯冷凝温度值25℃计算。

因在避免氯乙烯液化堵塞管道,二段压缩机出口温度需大于液化温度,控制在45~55度为宜,清理单体回收压缩机循环水换热器,保证二段压缩机出口温度小于55摄氏度,此处按二段压缩机出口温度

55℃计算。

5、各物料的比热

6、冷凝过程

氯乙烯气体+氮气(55℃)→氯乙烯气体+氮气(25℃)

→氯乙烯液体+氮气(25℃)

7、冷凝热量

Q1=8.84*1000*0.907*(55-25)+17.5*1.25*0.858*(55-25)=

218166+563=218730KJ

Q2=8.84*1000*298.2=2636088KJ

Q=Q1+Q2=218730KJ+2636088KJ=2854818KJ

8、所需水量

因溴化锂机组问题,生产中7度水进出口温差约3~4℃(设计为5℃),设温差为4℃。

换热器热负荷:

Q=W c C pc△t

W c=Q/C pc△t=2854818KJ/4.191KJ/(Kg.K)/4K=170294Kg=170t=170m³

所需水量170m³/h。

9、实际生产情况,各釜周期不一样,出料时间无法平均分布,无法避免

一小时同时出料两釜。

一小时出两釜料:

回收单体量42*(1-85%)*2=12.6吨单体/小时,排氮25m³

Q1=12.6*1000*0.907*(55-25)+25*1.25*0.858*(55-25)=342846+804=

343650KJ

Q2=12.6*1000*298.2=3757320 KJ

Q= Q1+Q2=4100970KJ

W c=Q/C pc△t=4100970KJ/4.191KJ/(Kg.K)/4K=244687Kg=245t=245m³

10、管径核算

(1)若按平均出料,不考虑每小时出两釜料,管道内水的经验流速为3m/s。

Wc=170m³

r2=Wc/(π*r2*3.142*u*3600)=0.005

r=0.07,R=2r=0.14,r=150mm,理论上设计能满足我厂生产要

求,实际生产情况是无法满足。

(2)按每小时出两釜料

Wc=π*r2*3.142*u*3600,管道内水的经验流速为3m/s。

r2=Wc/(π*r2*3.142*u*3600)=0.007

r=0.084,R=2r=0.084=0.167,R=200mm

由于我厂7度水压力不足,根据超声波实测流量计算流速为1.5m/s

r2=Wc/(π*r2*3.142*u*3600)=0.0144

r=0.120,R=2r=0.240,R=250mm

需新增DN250的7度水管道。