电动汽车用高功率密度电机关键技术

电动汽车驱动系统的性能优化与控制研究

电动汽车驱动系统的性能优化与控制研究随着环境保护意识的增强和能源危机的逼迫,电动汽车成为了当今社会发展的热点话题。

然而,与传统燃油汽车相比,电动汽车面临着诸多技术挑战,其中之一就是驱动系统的性能优化与控制。

本文将就电动汽车驱动系统的性能优化与控制展开研究。

首先,我们需要了解电动汽车的驱动系统。

电动汽车驱动系统主要包括电池组、电机和电控系统。

电池组作为电动汽车的能量源,决定了电动汽车的行驶里程和续航能力;电机则负责将电能转化为机械能,驱动汽车进行行驶;而电控系统则是整个驱动系统的大脑,通过对电机的控制来实现对汽车的平稳驱动和能量的高效利用。

那么,如何优化电动汽车的驱动系统性能呢?首先,我们可以从电池组入手。

电池组的性能直接影响着电动汽车的续航里程。

因此,我们需要对电池组进行深入研究,提高电池的能量密度和充电速度,以降低电动汽车的充电时间和提升续航能力。

同时,还需要研究电池的寿命和安全性能,以确保电动汽车的使用寿命和安全性。

其次,电机的性能优化也是电动汽车驱动系统的关键。

电机作为电动汽车的“心脏”,决定了汽车的动力性能和驱动效率。

因此,我们需要通过提高电机的功率密度和效率来实现电动汽车的高速、高效和长续航。

此外,还需要对电机的传热和散热进行优化,以确保电机的稳定工作和长寿命。

最后,电控系统的优化和控制也是电动汽车驱动系统的重要组成部分。

电控系统通过对电机的控制来实现电动汽车的平稳驱动和能量的高效利用。

因此,我们需要研究先进的电控算法,实现对电机的精准控制和优化。

例如,可以利用PID控制算法来实现对电机转速的闭环控制,以提高电动汽车的驱动平稳性和能量利用率。

同时,还可以结合模型预测控制技术,实现对电控系统的动态优化。

总结起来,电动汽车驱动系统的性能优化与控制是电动汽车发展的关键技术之一。

通过对电池组、电机和电控系统的深入研究和优化,可以实现电动汽车的高性能驱动和高能量利用。

然而,电动汽车的驱动系统仍然面临着许多挑战,例如电池技术的突破、电机功率密度的提高和电控算法的优化等。

新能源汽车轻量化的关键技术

新能源汽车轻量化的关键技术新能源汽车的轻量化是未来发展的重要方向之一,在实现新能源汽车的高效、低耗的也需要重视其整车的轻量化,以提高能源利用效率和行驶里程。

新能源汽车轻量化的关键技术主要包括以下几个方面。

首先是车身材料的轻量化。

传统汽车在车身结构中常使用钢铁等重量较大的材料,而新能源汽车可采用轻量化材料,如高性能铝合金、镁合金和碳纤维材料等,以降低整车的质量。

铝合金具有良好的可塑性和强度,而且密度较低,可用于车身结构的生产,以达到轻量化的目的。

镁合金相比铝合金具有更低的密度和更高的强度,具有更好的轻量化潜力。

碳纤维材料的密度更低,且具有优异的力学性能,可用于车身结构和部件的制造,但其成本较高。

其次是电池系统的轻量化。

电池是新能源汽车最重要的部件之一,其重量对整车的轻量化有很大影响。

新能源汽车需要选择轻量、高能量密度的电池,如锂离子电池和固态电池等。

锂离子电池具有较高的能量密度和寿命,且可进行多次充放电,是目前应用最广泛的电池技术。

而固态电池由于不含液体电解质,具有更高的能量密度和更长的寿命,可以进一步降低电池系统的重量。

再次是动力系统的轻量化。

新能源汽车的动力系统主要由电动机和电控系统组成,轻量化动力系统能够降低整车的质量和能耗。

电动机方面,可以采用高效率、高功率密度的电动机,并采用轻量化材料来减少电动机的质量。

电控系统方面,可采用更高集成度的电控器,减少电控系统的体积和质量。

还可以采用空气动力学设计的方法来降低车辆的风阻,提高整车的效能。

最后是智能化轻量化。

智能化技术可以通过优化设计和控制策略,实现轻量化目标,并提高能源利用效率。

通过采用智能材料和智能传感器,可以实现车身和部件的自适应轻量化,根据不同的负荷和工况实时调整结构的强度和刚度。

智能控制系统可以通过优化车辆的工作参数和行驶模式,减少能耗,提高整车的性能。

电动汽车用永磁电机的前沿技术ppt课件

从使用情况来看,闭胸式的使用比较 广泛。 敞开式 盾构之 中有挤 压式盾 构、全 部敞开 式盾构 ,但在 近些年 的城市 地下工 程施工 中已很 少使用 ,在此 不再说 明。

3 提高功率密度的研究动向

3.3 新型结构、设计优化和先进工艺

转矩密度高 定子可无槽,齿槽转矩小 制造费用高 电抗小,恒功率范围窄

2.1 采用分数槽集中绕组

优点:1)绕组端部短 铜耗小、效率高;

2)自感大,特别是隔齿绕电机 弱磁性能好,短路电流小;

3)齿槽转矩小,不需要斜槽; 4)每相绕组在电磁、热、机械上隔离;

相间互感小,容错能力强。 缺点:1)转子涡流损耗大,温升高。永磁体需要分段

2)噪声和振动相对比较大

10

从使用情况来看,闭胸式的使用比较 广泛。 敞开式 盾构之 中有挤 压式盾 构、全 部敞开 式盾构 ,但在 近些年 的城市 地下工 程施工 中已很 少使用 ,在此 不再说 明。

2 提高效率的前沿技术探讨

2.1 采用分数槽集中绕组

4极24槽

q2

4极12槽

q 1

a)重叠、分布绕组 b)重叠、集中绕组

4极6槽

q 1 2

c)非重叠、单齿绕

d)非重叠、隔齿绕

4极6槽

q 1 2

9

从使用情况来看,闭胸式的使用比较 广泛。 敞开式 盾构之 中有挤 压式盾 构、全 部敞开 式盾构 ,但在 近些年 的城市 地下工 程施工 中已很 少使用 ,在此 不再说 明。

3.1 冷却系统的合理设计

冷却方式的合理设计-风冷

特

殊

的

强

迫

风

冷

方

式

16

从使用情况来看,闭胸式的使用比较 广泛。 敞开式 盾构之 中有挤 压式盾 构、全 部敞开 式盾构 ,但在 近些年 的城市 地下工 程施工 中已很 少使用 ,在此 不再说 明。

电动汽车电机5个核心技术需求及案例

应 用 案 仞

APPLlCATlON CASES

(1) 高功 率密度举例 如 何 实 现 高 功 率 密 度 ,其 实 有 两 条 途 径 ,一 条 是 走 高 速 化 ,另 外 一 条 是 走 高 转 矩 密 度 。 前 者 的 代 表 是 prius的 永 磁 同 步 电机 ,后 者 的代 表 是盘 式 电 机。 以 prius为 例 2015年 推 出 的 第 四 代 永 磁 同 步 电 机 , 转 速 较 第 三 代 提 高 了 3500rpm, 相 应 的 功 率 密 度 提 高 了

电 动 汽 车 产 业 风 起 云 涌 , 资 本 巨头 竞 相 上 台 , 可 谓 是 你 未 唱 罢 , 我 又 登 场 。 在 各 个 维 度 上 行 业 竞 争 已 日臻 白热 化 。有 互 联 网 企 业 和 传 统 企 业 间 的模 式 竞 争 , 有 原 生 企 业 和 外 来 企 业 之 间 的 标 准 之 争 ,有 下 游 企 业 和 上 游 企 业 之 间 的成 本权 重 之 争 。 而 这 些 竞 争 中 最 核 心 的 还 是 技 术 竞 争 力 的 比 拼 。 在 EV核 心 技 术 领 域 三 电中 ,技 术 路 线 呈 现 百 家 争 鸣 的形 势 。

蓄 值得一提是英国 Equipmake公司的产品 ,通 过高度集 成,

将 持 续 功 率 75kw 的 电 机做 到 电机 重 量 14kg,驱 动 总 成 24.5kg 以 内 。 一 旦 产 品 化 成 功 ,将 获 得 无 与 伦 比 的 竞 争 优 势 。

(2)低成本化 的技 术路 线举例 永 磁 同 步 电机 以 高 性 能 优 势 而 占得 主 导 性 优 势 ,但 却 一 直 存 在 高 成 本 的缺 点 。 如 何 克 服 缺 点 , 目前 正 在 发 展 的 是 无 稀 土 和 轻 稀 土 两 条 技 术 路 线 。 轻 稀 土 技 术 有 很 多 种 ,一 种 是 少 用 永 磁 体 ,多 用 磁 阻转 矩 的路线。还有 一种是采 用低成本 稀土材料 ,比如无 Dv铷 铁 硼 技 术 ,虽 然无 Dv的磁 材 , 要 么 剩 磁 低 , 要 么 矫 顽 力 低 。 但 通 过 采 用 SPOKE等 磁 极 结 构 设 计 ,可 以 达 到 性 能 相 当 , 成 本 明显 下 降 的效 果。 比轻 稀 土 更 进 一 步 的 是 无 稀 土 技 术 , 比 较 典 型 的 是 铁 氧 体 助 磁 的 同 步 磁 阻 电机 和 开 关 磁 阻 电 机 两 条 技 术 路 线 。 前 者 是 目 前各 方 比 较 看 好 的 技 术 路 线 , 已 有 产 品 在 上 车 试 验 。 下 图是 日本 一 所 大 学 开 发 的 电机 产 品 , 月 牙 形 的 磁 极 中 塞 的 是 铁 氧 体材 料 。 通 过 优 化 设 计 , 可 以 获得 很 高 的 磁 阻转 矩 , 同 时 转 矩脉 动 控 制 在 7% 以 内 。 这 类 产 品 的 成 本 会 比永 磁 同 步 下 降 20 ̄30%。

简述纯电动汽车的关键技术

简述纯电动汽车的关键技术

纯电动汽车是指完全依赖蓄电池等电能储存装置进行驱动的汽车。

其关键技术包括以下几个方面:

1. 蓄电池技术:蓄电池是纯电动汽车的关键部件,直接影响车辆的续航里程、充电速度和寿命等。

目前主要使用的蓄电池技术包括锂离子电池、镍氢电池和钠离子电池等。

2. 电机技术:电机是纯电动汽车的动力来源,关键技术包括电机的设计、控制算法和高效能量转换等。

提高电机的功率密度和效率,可以提升纯电动汽车的加速性能和续航里程。

3. 充电技术:纯电动汽车需要进行定期的充电来补充蓄电池的能量。

充电技术包括充电桩的设计、充电速度和充电设施的智能管理等。

目前主要的充电方式包括交流充电和直流快充。

4. 能量回收技术:纯电动汽车通过能量回收技术可以将制动时产生的能量转化为电能进行储存,从而提高能源的利用效率。

能量回收技术包括制动能量回收系统和行程回收系统。

5. 轻量化技术:为了提高纯电动汽车的续航里程,减轻车辆的整体重量是一个重要的方向。

轻量化技术包括使用轻量材料、优化车身结构和减少不必要的装备等。

6. 充电基础设施建设:纯电动汽车的普及需要配套的充电基础设施,包括充电桩的建设、充电站的布局和充电网络的监测等。

充电基础设施的完善可以提高纯电动汽车的使用便利性和覆盖

范围。

综上所述,纯电动汽车的关键技术涉及蓄电池、电机、充电、能量回收、轻量化和充电基础设施建设等方面。

随着技术的不断推进和创新,纯电动汽车的性能和使用体验也将逐渐提升。

电动汽车用高效率电机驱动系统的开发

电动汽车用高效率电机驱动系统的开发摘要:本论文研究了电动汽车用高效率电机驱动系统的开发与应用。

论文探讨了电动汽车的快速发展以及环保需求对电机驱动系统的重要性。

论文分析了高效率电机驱动系统的关键技术和设计原则,包括电机设计、控制策略和材料选择等方面的要点。

论文展望了高效率电机驱动系统在电动汽车领域的应用前景,强调了其在提高续航里程、减少能源消耗和推动可持续发展方面的潜力。

通过深入研究和创新,高效率电机驱动系统有望在电动汽车行业和其他领域取得更广泛的应用,为清洁能源和可持续发展做出贡献。

关键词:电动汽车,高效率电机,驱动系统,可持续交通,清洁能源。

引言:电动汽车已经成为应对环境问题和能源危机的重要解决方案,其市场份额不断扩大。

然而,电动汽车的性能和可行性主要取决于其电机驱动系统的效率和可靠性。

随着可持续交通的兴起,高效率电机驱动系统的研发和应用变得尤为关键。

高效率电机驱动系统可以显著提高电动汽车的续航里程,降低能源消耗,并减少尾气排放。

它不仅涵盖了电机本身的性能,还包括了控制策略、电池管理系统等多个方面的关键技术。

因此,本论文将深入研究高效率电机驱动系统的开发,并通过案例研究和性能评估来展示其在实际应用中的潜力。

同时,我们还将探讨未来电动汽车用高效率电机驱动系统的发展方向,以促进可持续交通和清洁能源的进一步普及。

一.电动汽车用高效率电机驱动系统的必要性与挑战电动汽车作为一种环保和能源节约的交通工具,其在全球范围内的销售逐渐增长,受到越来越多的消费者和政府的关注和支持。

然而,电动汽车的性能和可行性主要取决于其电机驱动系统的效率和可靠性。

因此,开发高效率电机驱动系统是电动汽车产业发展的一个关键问题。

高效率电机驱动系统对于电动汽车的续航里程至关重要。

电动汽车的续航里程直接影响了其在市场上的竞争力和消费者的购买意愿。

传统燃油车辆的续航里程通常较长,因此电动汽车需要通过提高电机驱动系统的效率来缩小与传统车型的差距。

新能源电动汽车的电机技术与控制

维护与保养

建立完善的维护和保养体系,定 期对电机控制系统进行检查和保 养,确保系统的稳定性和可靠性 。

电机控制系统的智能化与网络化

01

02

03

智能化控制

利用先进的算法和传感器 技术,实现电机控制系统 的智能化,提高系统的响 应速度和稳定性。

网络化协同控制

通过车载网络和云平台, 实现多个电机控制系统之 间的协同控制,提高整车 的性能和安全性。

关磁阻电机技术

开关磁阻电机技术是一种新型的电机 技术,具有结构简单、可靠性高、容 错能力强等优点。

开关磁阻电机通过改变相绕组的电流 方向和大小来改变磁场方向和大小, 从而实现旋转。控制方式包括角度控 制和电流斩波控制。

03 新能源电动汽车电机控制系统

电机控制系统组成与功能

电机控制器

负责接收来自车辆控制器的指令,根据指令输出相应的控制信号,驱 动电机运行。

人机交互

利用人机交互技术,使驾 驶员能够更加方便地控制 电机系统,提高驾驶的舒 适性和安全性。

05 新能源电动汽车电机技术的未来展望

高性能电机的研发与应用

总结词

随着新能源电动汽车技术的不断发展,高性能电机的研发与应用成为未来的重 要趋势。

详细描述

高性能电机具有更高的功率密度、更低的能耗和更长的使用寿命,能够提高新 能源电动汽车的效率和性能。未来,高性能电机将广泛应用于新能源公交车、 出租车、物流车等商用车领域,以及家用轿车领域。

新能源电动汽车的电机技术与控制

• 新能源电动汽车电机技术概述 • 新能源电动汽车的电机技术 • 新能源电动汽车电机控制系统

• 新能源电动汽车电机控制系统的 优化与挑战

• 新能源电动汽车电机技术的未来 展望

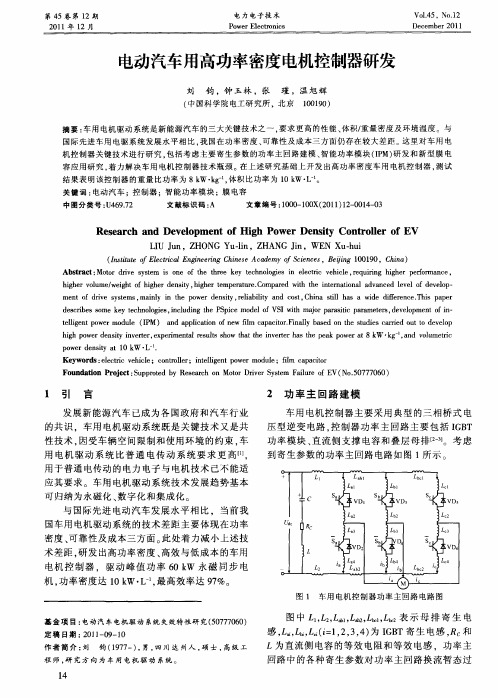

电动汽车用高功率密度电机控制器研发

中 图 分类 号 : 4 9 2 U 6. 7 文献 标 识 码 : A 文 章编 号 :0 0 lO 2 1 )2 0 1— 3 10 一 O X(0 11 — 0 4 0

R sac n e e p n fHihP we ni nrl ro V ee rh a d D vl meto g o rDe s yCo tol fE o t e

h g o rd n i n e tr e p r n a e u t s o h t h n e e a h e k p we t8 k ・ g a d v l me r ih p we e st i v r , x e me t l s l h w t a e iv r r h s t e p a o ra W k ~, n o u t c y e i r s t t i p w r d n i t 1 W ・ ~. o e e st a 0 k y L Ke wo d ee t c v h ce;c nr l r n e ie t p we d l i m a a i r y r s: lc r e il i o t l ;i tl g n o r mo u e;f oe l c p ct o

Ab t a t Mo o r e y t m s O e o h h e e e h oo is i lc r e il , e u r g h g e e o ma c , sr c : t r d v s s i e i l f t e t r e k y t c n lge n ee t c v h c e r q i n ih r p r r n e l i i f

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 引言目前,功率密度已然成为设计电机中的一个非常有地位的指标。

高功率密度电机因其体积小、重量轻、效率高等特点越来越受到研究人员和生产厂家的关注。

特别是在航空航天、潜艇、电动汽车等特别利用场所中,因为安置空间有限定,对电动秘密求体积更小、效力更高、重量更轻、效力更高,也便是请求机电有较高的功率密度。

因为提升电机的功率密度,应该应用下面的选择:1适当提升电机电磁选择与选择超性能的电磁素材;2选择提升电机的额定速度,转速通常可以设置上万转;3上升电机的散热性能。

高功率密度电机因为他的高速高频性质体现,和老式电机进行开始时几乎无一点相似。

这篇文章通过三方面对超性能密度电机来对其讨论,所得出他的特性和体现选择。

高功率密度机电因为其高速高频的特征,与传统机电在运行特征方面有很大的分歧。

连系电动汽车用笼型异步机电(以特斯拉电动汽车机电为例)和永磁同步机电两种高功率密度机电,本文别离从电磁计划、机器工艺和冷却体例三方面临高功率密度机电进行了阐发,给出了其特色和计划请求。

为电动汽车的驱动电动机供给电能,电动机将电源的电能转化为机械能出现背景正如大家所熟知的那样,机动车在行驶时,轮胎与地面之间产生的能量至今为止还在白白地被浪费着。

目前机动车的动力95%以上仍是必要靠油和蔼来完成的。

油和气都是不可再生的能源,随着使用和依赖的加剧,枯萎现象日趋严重,而且会造成严重的环境污染。

新能源电动汽车(机动车动力收受接收转换装置,发明人:宋广杰),该项专利技术装置,经过进程特制机电作为体系配件,较好地办理了将机动车的动力收受接管并转化为电能的装配,从而,把华侈的动能很好地操纵起来,动能转化成电能后,又反馈到机动车自己举行驱动的体系装配。

可以使现有的电动汽车一次充电完成后,再也不烧油和别的充电,续航本领增添100%-300%,节流本钱50%-85%。

无污染,噪声低;能源效率高,多样化;电动汽车的钻研表白,其能源效力已跨越汽油机汽车。

支持续航时候和里程的电池手艺目前良多新能源汽车的电池依旧是传统的铅蓄电池,无论从重量、蓄电量还是安全性角度恍如都是与新能源汽车的初志所矛盾的。

是以若是没法在汽车电能贮存技术上冲破瓶颈,开辟划时代的产物,就没法让新能源汽车得以真正的广泛应用。

今朝在这一开辟层面上手艺相对于进步前辈的可以参考特斯拉电动汽车,它经由过程将汽车底盘与电池融会的体例来减缓这一抵牾。

当然,特斯拉电动车在安全性等其他方面也存在着巨大问题,因此它也一直没有能够广泛销售。

2高功率密度电机的特点对于高功平度的电机来说,其特点主要体现在两个方面:一方面是转子旋转速度比较快,一般常规的转子额定转速能够达到6000min,高功率密度电机的转速则最高能够超过1000omin,这样由于转速比较高,就会增加电机供电的频率,常规的能够达到200Hz左右,而最高颊率则超过1kHz。

另方面是电磁负荷比较高,这样就会增加电机单位体积损耗,导致电机零部件的温度上升,进而对冷却方式的要求有所提高日。

由此可以看出,在计划高功率密度机电的时辰,各方面的请求都有所晋升,与通俗机电计划之间仍是存在着较着的不同。

3高功率密度电机的电磁设计3.1磁性材料的选择高功率密度电机它的供电频率在一般情况下可以达到好几百或者上千赫兹,当然频率的上升,铁心损耗也会飞快的上升, 铁心耗能占高速电机总体会变得上升,电机铁耗与频率有以下关系:Ph,Pe一磁磁滞损耗和涡流损耗Kh,ke--磁损耗和涡流损耗系数,与铁心材料和厚度有关:Bm--磁通密度峰值f--电机供电频率。

从式(1)可知,下降铁耗的方法有:1减小铁心中的磁感应强度大小;2用高导磁低损耗的铁心。

分别采用用0.35mm的硅钢片DW270和0.2mm电工钢片时,电机铁耗的相关数据见表厚度/mm 磁滞系数涡流系数铁耗/kW0.35 179 0.403 4.1460.2 139 0.175 2.532由表1可见超薄型的电工钢片磁滞消耗和涡流消耗均较低,可以很好的下降机电铁耗。

3.2定子导线的选择若是想要削减定子铜耗,机电必要应用导电率高的导线,如银铜合金等。

在电动汽车用高功率密度驱动机电是经由过程控制器或变频器供电, 在机电线圈中还可以利用变频电磁线实际上是为了晋升机电的绝缘机能,制止电压严重影响绕组事情,避免呈现电晕征象。

频电磁线其实是为了提升电机的绝缘性能,避免电压严重影响绕组工作,防止出现电晕现象。

3.3笼型异步电机转子笼型材料的选择笼型异步电机转子同样泛泛采纳铸铝或采纳铜导条。

铜导条的效率高、电阻小 ,但起动后转动起来的转矩也较小:铝导条的电阻大,效率偏低,但在转起来时有较高的起动转矩。

是以选择转子笼型质料时,应当首要斟酌电阻对电动机机能的影响。

我们使用特斯拉车上所应用的异步电机为模型,比较电机在三种不同材料的导条下的性能输出。

图1给出的转矩转速曲线是在三种质料下机电的状态图,因为电阻对机电的影响,可以看出采取黄铜导条的笼型机电的起动转矩最高,采取紫铜导条的笼型机电的起动转矩最低;最大转矩相差不多。

表2给出了三种笼型材料电机的性能参数比由表2可知,采取紫铜导条的机电起动转矩较小,效力很高;因为最大转矩与转子电阻无关,是以三种笼型质料机电的输出的最大转矩相称。

因为电动汽车是使用变频器供电驱动电机的,电机转子素材首先用铜棒铜和黄铜和紫铜,黄铜材料来说,具有较低的系数阻力。

通过实验,可以得出结论,在电机中使用的铜导体的各方面的活动,可以更好的满足要求提供效率,也提高了所有,因此是铜的最佳选择。

3.4永磁同步电机永磁体的选择面对高功率密度永磁同步电机,永磁体材料性质特点某方面的原因来判定了它的大小和性能为提高电机的转矩密度和功率密度,选择永磁质料时应选用残剩磁通密度、矫顽力和最大磁能积较大的永磁质料。

另外,因为高功率密度机电单元体积的消耗很大,温升很高,在选择永磁体时要斟酌其耐温性。

以高功率密度永磁同步为例,永磁体质料分别为钕铁硼和钐钻永磁体时,机电相干的性能参数比力见表3与钕铁硼相比,钐钻永磁体的最大磁能积偏低磁性能稍差,使得钐钴永磁体电机的气隙磁通密度较低,铁耗较小,电机定子电流较大,铜耗较高由表3可知,二者的效率基本相同。

但钐钻永磁体的功率因数和最大转矩倍数比敏铁研电机低。

但是,钕铁耐温性较差,温度高易退磁,当永磁电机以7000r/min速度持续两个小时时,电机永磁体产生部门退磁,机电反电动势降落综合斟酌各项手艺请求,高功功率密度永磁机电永磁体宜选用钐钻永磁体。

钐钻永磁体机电固然机能稍差,但能知足机电的机能需求,而且其耐温性较好,最高工作温度可达250~350℃。

因此,与钕铁永磁体比拟,钐钻永磁体更适合事情在高温情况中。

永磁体大多不脱离转子,无论是镶嵌在它旁边或者体内,在电机特别快的时候,转子就会受到很强的力,所以永磁材料的机械性价比也会采用时应该注意的事项,由于我们希望永磁体可以扛住相当大的离心力来完成任务,所以在一些特定情况下、或者飞速旋转不停歇的时候我们也尽可能地避免使用表贴式转子结构,相反我们选择内嵌式结构。

在转速不高的场所时永磁体可采取表贴式,但应采纳必然的保护措施,如在永磁体表面加高强度非导磁保护套,永磁体与护套间采取过盈共同[,或采取碳纤维扎永磁体。

假如真的在永磁体外再套上一个非导磁钢保护套,可有有效的控制其他问题发生,不过,碳纤维是易燃或者难控制温度的不是优质导体,他不方便的是如何去控制温度。

4高功率密度电机的高速化电机转子的高速化是进步机电功率密度一个很主要的标的目的。

在转转速提高的同时,电机供电频率会很高,使得电机铁耗、杂散损耗较大。

与此同时,由于正在进行高速旋转的转子来说,它要承受非常大的离心力,这就要求其结构有很强的机械强度。

4.1高功率密度电机的高频率电机铁心中的频率与电机的转速成正比,电机高速时,铁心中的磁通交变频率很大,由式(1)可知,电机铁耗很大。

而且跟着频率的逐步增添,也会增大高频附加消耗,最较着的是转子概况因为的风磨消耗和轴承消耗在其高速扭转下很是明显。

可见,供电的频率的前进,使得高功率密度电机具有较高的铁耗和高频附加耗损。

另外,因为高速高频机电常采取变频器或控制器供电,谐波含量比传统机电要高良多,是以,在机电计划时,应当考虑到高次谐波对机电的影响。

4.2高功率密度电机的高速转子设计高速电机的转速要比普通异步电机的转速快几倍到十几倍,在旋转过程中,必然产生比普通电动机高得多的离心力,这将使得转子材料承受很大的切向应力。

当线速度到达到250m/s以上时,通例的登片转子难以承受高速扭转发生的离心力,因必要采取特别的高强度叠片或对转子施加必然保护措施。

4.2.1笼型异步电机转子的设计异步电机采取铸铜转子是进步机电效力、改良机电功率密度的一个主要妙技。

但今朝表里铸铜转子机电以小功率机电为主,机电的同步转速首要为3000r/imin、1500r/min 和1000r/min三种,系列产品的功率规模为(0.7537)kW。

特斯拉电动汽车用异步电机额定功率为85kW,额定转速为6000r/min,最高转速可达14000r/min。

其驱动机电采取冷压铜条工艺,端端环与全部铜条冷压在一起,两头加保护环牢固,可以使机电转子蒙受较高的离心力,在高速状态下正常运行。

就是两种转子的相互比较,如果就单单说输出扭矩大的条件下的话,就是必须要把转速提升,提升转速还是要考虑离心率对转子的需求,所以大家在日益的研究得出V字形转子来提高电动机的强度。

不过V字形的转子还是有一定的缺陷,他的磁桥位置过于脆弱,依旧在电动机功率上来的时候,离心力逐渐上升,转子还是会被摧毁甚至失去工作作用,离心率会使转子的受力太大受不住。

根据永磁同步电机的设计以及对它的理解,我们必须适应或者改变他的大小或者所占空间比例或者改变形状。

因为想要提高永磁电机他的一切性能还不能失去效率,在保证经济的条件下还要提升他的功率,我们想到了提升转矩和缩小空间, 如果这些做的过好,才能证明他的性能好,才能推使我们进行加强,但是需要注意的是,转矩和功率的提升,缩小空间的进行还要考虑一个问题就是温度对转子的作用,转子对温度的要求也是很大的,这样的话我们对这些转子的考虑,我们还要考虑他的耐高温等性质进行进一步选择才能完善。

实验用机电的输出功率为200kW,6极,额定转速为9000r/min。

图3a为高功率密度永磁同步电机实物照片。

经由过程控制器将机电转速调到额定转速时,因为转子高速扭转,转子硅钢片蒙受的离心力很大,造成局部叠片从机电中甩出。

转子加钢箍固定。

为保护电机转子叠片,防止硅钢片甩出,采用钢箍对整个电机转子进行加固。

对改进后的电机进行调速试验,当转速达到额定转速时,电机钢箍出现局部烧糊现象,其状态如图4所示。

这是由于高频状态下,尽管实心钢套为不导磁的不锈钢材,但其涡流损耗非常大,使得钢箍局部发热严重。