硅片薄厚片问题

管式PECVD硅片色差多的分析与探讨

管式PECVD硅片色差多的分析与探讨作者:张小盼郭宝军来源:《城市建设理论研究》2013年第22期摘要:针对管式PECVD色差数量多,组件外观差等问题,从硅片薄厚、PECVD工艺技术和设备三个方面对问题进行了分析和探讨。

通过对色差硅片进行厚度的测量、氮化硅膜沉积工艺参数的调整以及对石墨舟的清洗、更换新的卡点等措施,跟踪并统计了相应的出现色差硅片的数量以及均匀性等的测量。

结果显示,同一硅片内随着硅片厚度的差异越大、色差越严重,且最红的区域出现在硅片厚度最薄的位置;另外管式PECVD生产用石墨舟卡点的磨损,以及卡点和舟片匹配不好等是引起管式PECVD色差大的一个主要原因。

关键词:管式PECVD;色差大、数量多;石墨舟中图分类号:TF533文献标识码: A 文章编号:一、引言SiNx薄膜具有良好的绝缘性、化学稳定性和致密性等特点,被广泛地用于半导体的绝缘介质层或钝化层。

等离子体增强化学气相沉积法(PECVD)制备的SiNx膜具有沉积温度低,沉积速度快、薄膜质量好、工艺简单易于工人操作等优点被大量应用于晶体硅太阳电池产业中[1-2]。

通过调整不同的SiH4和NH3流量,可以调节SiNx薄膜的Si和N的比例,控制薄膜的折射率(1.8-2.3),以获得更好的钝化效果和减反射效果[3-7]。

在管式PECVD生产过程中硅片作为产生等离子体的电极,因硅片本身的导电性能以及硅片相对两个石墨舟片距离的差异,导致沉积的氮化硅膜均匀性相对平板式PECVD要差一些。

如图1所示。

本文将从硅片、生产工艺和设备三个角度进行分析和探讨,找出其主要原因并进行解决。

图1 表面色差类型二、实验方法及结果硅片薄厚、生产工艺和设备对管式PECVD沉积氮化硅膜的均匀性有着重要的影响。

硅片的薄厚影响着硅片各处到石墨舟的距离,将会引起电场强度的不同进而影响硅片上的氮化硅膜的沉积速率;而生产工艺的气体流量、反应压强以及高频功率等对氮化硅膜的均匀性都有一定的影响;而设备本身生产用石墨舟的维护清洗、卡点的磨损以及放置、气体管路的设置等都将影响氮化硅膜的均匀性。

硅片异常原因

厚薄片原因厚薄片分为3种:①整片超厚超薄②中部以上超厚③厚薄不均原因分析:①整片超厚:1.导向条有空隙,入刀口时,随着钢线切割方向,会把碎导向条直接带入线网钢线错位,切割中钢线会瞬间定位一直到切割结束,这样就出现硅片整体超厚现象;2.导轮磨损严重,切割中钢线会互相拥挤,造成厚薄片;3.砂浆密度的控制,在切割中密度是很重要的一个环节,片子上有线痕、TTV、厚薄片,都和密度有直接关系.4.操作工在操作过程中的切割前的准备工作做的不好,跳线多也会造成整片超厚超薄。

5.碳化硅的颗粒径大小悬殊比较大。

②中部以上超厚:1.切割室杂质掉进线网,引起线网跳线,造成厚薄片;2.导轮质量发生变化,导轮槽磨损,线网跳线,引起厚薄片;③厚薄不均(TTV):1.张力异常,造成厚薄不均现象;2流量时流时断,造成切割力不均匀,造成厚薄片。

线痕的原因1.线痕大致分为9种:①表面均匀线痕②厚薄片表面有一条线痕③入刀口线痕④出刀口线痕⑤中部线痕⑥硬点线痕⑦进刀口⑧倒角处的线痕⑨出线位置硅棒的线痕原因分析:①表面均匀线痕:砂浆更换量不足,钢线带砂量太少,造成没有足够的切割能力,严重摩擦导致均匀线痕,冷却水温度过高,导致均匀线痕;②厚薄片表面有一条线痕:切割中有杂质进入线网,线网瞬间跳线,钢线脱离线槽,造成切割定位,导致厚薄片,在线网瞬间跳线时,钢线在交叉时,与晶棒摩擦造成一道线痕;导轮表面磨损,钢线会挤在一起,砂浆分布不均匀,造成线痕;③入刀口线痕:切割入刀口时,导向条有空隙,硬物进入线网,钢线跳线瞬间会引起线痕;④出刀口均匀线痕:砂浆少更换10~20L,切割快结束后,砂浆的颗粒基本上已经很疲惫了,棱角几乎已经变圆,切割力已经到了疲惫状态,随着钢线不断的磨损,切割力达不到,就会造成出刀口线痕;另外倒角处有残胶,钢线带砂浆经过时残胶阻止砂浆进入也会产生线痕。

⑤中部线痕:切割中,砂浆嘴断流,造成硅片中部线痕;⑥硬点线痕:硅片来料硬点,切割中小硬点可能不会造成线网断线,但钢线切到硬点时,不会与其他位置切割力一样,难免会在硬点处停留数秒,这期间会造成一道线痕;⑦进刀口:由于刚开始切割,钢线处在不稳定状态,钢线的波动产生的线痕;⑧倒角处的线痕:由于在粘结硅棒时底部残留有胶,到倒角处钢线带胶切割引起的线痕;⑨出线位置硅棒的线痕:钢线磨损量大,造成钢线光洁度、圆度不够,携带砂浆数量低,切削能力下降,线膨胀系数增大引起的。

硅片存在的问题及解决方法

硅片厚薄不均原因分析

环境

地面共振

车间温湿度变化大 导向条质量

辅料

槽距不均匀 小滑轮槽 距不均匀 无 切片机张力 不稳定

人员

树脂导向条错位,未放过滤袋/过滤网

工件和托板/工件夹紧螺丝未拧紧

线径不均匀

使用搅拌时间不到的砂浆

厚薄不 均

砂浆配置比例 主辊/导轮质量问题

工艺设计不科学

二次切割程序

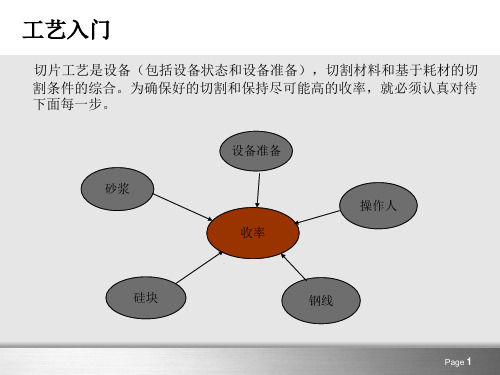

工艺入门

切片工艺是设备(包括设备状态和设备准备),切割材料和基于耗材的切 割条件的综合。为确保好的切割和保持尽可能高的收率,就必须认真对待 下面每一步。

设备准备 砂浆 操作人

收率

硅块

钢线

Page 1

不同工艺参数的影响

回收砂浆

悬浮液 硅片厚度 温度 砂子粒径 TTV

线痕

砂浆流量

进给速率 设备稳定性

钢线磨损度

Page 3

花污片原因分析

环境

超纯水

辅料

柠檬酸 草 酸 乳酸 责任心差

人员

不遵守时间

违规脱胶 违规清洗

回收液质量

清洗剂质量

酸的更换量

花污片

超声波衰减

清洗剂更换量 温控不准确 预冲洗喷淋管 堵塞

自来水压力泵 时间控制器

清洗剂PLC控制系统

工艺

仪器

机器

Page 4

花污片预防和返工措施

1. 切割液掺有次氯酸,特别是回收液,对硅片腐蚀特别严重。(请品管 部门分析切割 液的成分) 2. 预冲洗的水压(2.5MPa),水质(中水),流量(5000l/h),角度(10),冲洗时 间(30-40min)等,总之预冲洗要硅片表面无明显脏污,才能进入脱胶 3. 脱胶时尽量全泡,水温50-60℃,加3%的草酸或柠檬酸或乳酸,自然倒伏。 4. 脱胶插片完毕,25-30℃纯水中超声10分钟,超声功率在2000w左右,水要循环。 (插片槽改成具有超声功能) 5. 清洗剂(不同厂家)大部分都是重量比为5%的比例,温度设为60℃,超声3-5分钟。 6. 关键是员工有没有执行和我们提供的设备工具能否满足需要. 7. 如果是个老厂,突然出现花污片了一般要在辅料上找问题(切割液 清洗液 回收液等). 8. 更换时一定要用标准容器,更换量视故硅片规格和数量而定.一般6和6.5寸8000pcs全换 一次,4000pcs时更换一半. 9. 污片返工关键技术:直接经过两槽清洗剂槽,时间3分钟,两槽纯水槽5分钟;花片返工关键 技术:0.2%的氢氟酸100l纯水,浸泡1分钟,先过纯水,再过清洗剂槽。合格率极低。 另外也可采用快速极冷法物理剥离赃物和硅片。

硅片厚度变化趋势

硅片厚度变化趋势硅片是微电子器件制造中最常用的基板材料之一,具有优良的导电性和半导体特性。

硅片的厚度对于电子器件的性能和稳定性具有重要影响,因此,研究硅片厚度的变化趋势对于微电子器件的设计和制造具有重要意义。

硅片的厚度与其制备工艺密切相关。

在硅片的制备过程中,通常采用化学气相沉积(CVD)或物理气相沉积(PVD)等技术。

这些制备工艺会直接影响硅片的厚度。

一般来说,随着制备工艺的不断改进和发展,硅片的厚度逐渐变得更加均匀和稳定。

硅片的厚度也受到加工参数的影响。

在硅片的后续加工过程中,如薄膜沉积、光刻、蚀刻等,都会对硅片的厚度产生影响。

特别是在薄膜沉积过程中,通过控制沉积时间和沉积速率等参数,可以实现对硅片厚度的精确控制。

硅片的厚度还受到温度的影响。

在制备和加工过程中,温度是一个重要的控制参数。

较高的温度有助于提高硅片的结晶度和均匀性,从而影响硅片的厚度。

然而,过高的温度可能会导致硅片的热应力增大,从而引起硅片厚度的变化。

值得注意的是,虽然硅片的厚度可以通过制备工艺和加工参数进行控制,但在实际应用中,硅片的厚度仍然会存在一定的变化。

这是因为硅片的制备和加工过程中存在一些不可避免的误差和随机性。

因此,在设计和制造微电子器件时,需要考虑硅片厚度的变化范围,以确保器件的性能和稳定性。

总结起来,硅片厚度的变化趋势是受制备工艺、加工参数和温度等因素的影响。

通过控制这些因素,可以实现对硅片厚度的精确控制。

然而,在实际应用中,硅片厚度仍然会存在一定的变化。

因此,在微电子器件的设计和制造中,需要充分考虑硅片厚度的变化范围,以确保器件的性能和稳定性。

随着微电子技术的不断发展,硅片厚度的变化趋势将继续受到关注,并且将逐渐向更加稳定和精确的方向发展。

硅片解决方案

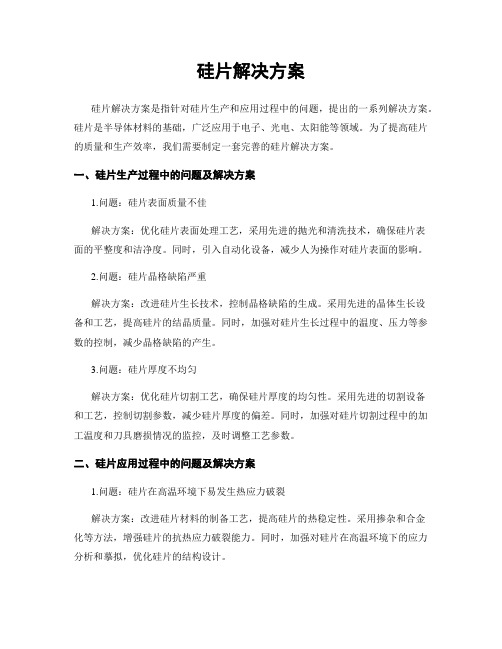

硅片解决方案硅片解决方案是指针对硅片生产和应用过程中的问题,提出的一系列解决方案。

硅片是半导体材料的基础,广泛应用于电子、光电、太阳能等领域。

为了提高硅片的质量和生产效率,我们需要制定一套完善的硅片解决方案。

一、硅片生产过程中的问题及解决方案1.问题:硅片表面质量不佳解决方案:优化硅片表面处理工艺,采用先进的抛光和清洗技术,确保硅片表面的平整度和洁净度。

同时,引入自动化设备,减少人为操作对硅片表面的影响。

2.问题:硅片晶格缺陷严重解决方案:改进硅片生长技术,控制晶格缺陷的生成。

采用先进的晶体生长设备和工艺,提高硅片的结晶质量。

同时,加强对硅片生长过程中的温度、压力等参数的控制,减少晶格缺陷的产生。

3.问题:硅片厚度不均匀解决方案:优化硅片切割工艺,确保硅片厚度的均匀性。

采用先进的切割设备和工艺,控制切割参数,减少硅片厚度的偏差。

同时,加强对硅片切割过程中的加工温度和刀具磨损情况的监控,及时调整工艺参数。

二、硅片应用过程中的问题及解决方案1.问题:硅片在高温环境下易发生热应力破裂解决方案:改进硅片材料的制备工艺,提高硅片的热稳定性。

采用掺杂和合金化等方法,增强硅片的抗热应力破裂能力。

同时,加强对硅片在高温环境下的应力分析和摹拟,优化硅片的结构设计。

2.问题:硅片在光电器件中易发生光衰减解决方案:改进硅片的光学特性,提高硅片的光传输效率。

采用表面纳米结构化和光学涂层等技术,增强硅片的光吸收和光耦合能力。

同时,加强对硅片光学性能的测试和评估,确保硅片在光电器件中的稳定性和可靠性。

3.问题:硅片在太阳能电池中的转化效率低解决方案:改进硅片的太阳能转化效率,提高太阳能电池的发电能力。

采用多晶硅和单晶硅等高效硅片材料,优化硅片的能带结构和电子传输性能。

同时,加强对硅片太阳能电池的工艺流程和参数的优化,提高硅片的光电转换效率。

以上是关于硅片解决方案的一些内容,通过优化硅片生产工艺和改进硅片材料性能,可以提高硅片的质量和应用效果。

提高MEMS用超薄硅片厚度测量质量的研究

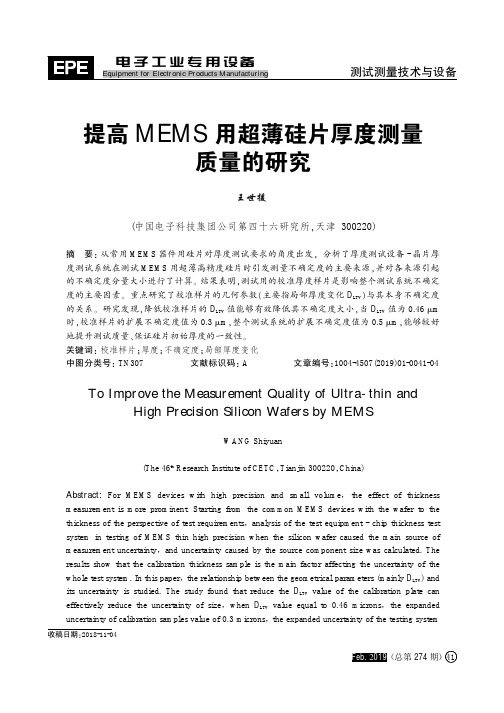

收稿日期:2018-11-04提高MEMS 用超薄硅片厚度测量质量的研究王世援(中国电子科技集团公司第四十六研究所,天津300220)摘要:从常用MEMS 器件用硅片对厚度测试要求的角度出发,分析了厚度测试设备-晶片厚度测试系统在测试MEMS 用超薄高精度硅片时引发测量不确定度的主要来源,并对各来源引起的不确定度分量大小进行了计算。

结果表明,测试用的校准厚度样片是影响整个测试系统不确定度的主要因素。

重点研究了校准样片的几何参数(主要指局部厚度变化D LTV )与其本身不确定度的关系。

研究发现,降低校准样片的D LTV 值能够有效降低其不确定度大小,当D LTV 值为0.46μm 时,校准样片的扩展不确定度值为0.3μm ,整个测试系统的扩展不确定度值为0.5μm ,能够较好地提升测试质量、保证硅片初始厚度的一致性。

关键词:校准样片;厚度;不确定度;局部厚度变化中图分类号:TN307文献标识码:A文章编号:1004-4507(2019)01-0041-04To Improve the Measurement Quality of Ultra-thin andHigh Precision Silicon Wafers by MEMSWANG Shiyuan(The 46th Research Institute of CETC ,Tianjin 300220,China)Abstract:For MEMS devices with high precision and small volume ,the effect of thickness measurement is more prominent.Starting from the common MEMS devices with the wafer to the thickness of the perspective of test requirements ,analysis of the test equipment -chip thickness test system in testing of MEMS thin high precision when the silicon wafer caused the main source of measurement uncertainty ,and uncertainty caused by the source component size was calculated.The results show that the calibration thickness sample is the main factor affecting the uncertainty of the whole test system.In this paper ,the relationship between the geometrical parameters (mainly D LTV )and its uncertainty is studied.The study found that reduce the D LTV value of the calibration plate can effectively reduce the uncertainty of size ,when D LTV value equal to 0.46microns ,the expanded uncertainty of calibration samples value of 0.3microns ,the expanded uncertainty of the testing system硅材料因具有良好的机械性能和加工工艺性能而在半导体器件制作中扮演着重要角色。

晶硅光伏电池中硅片的厚度

晶硅光伏电池中硅片的厚度

晶硅光伏电池是一种利用光生电效应将太阳能转化为电能的装置。

其中,硅片是光伏电池的核心部件之一,其厚度对光伏电池的性能有着重要影响。

硅片的厚度在晶硅光伏电池中起着至关重要的作用。

一方面,硅片的厚度决定了光伏电池的光吸收能力。

光的能量在穿过硅片时会被吸收,而较厚的硅片能够吸收更多的光能量,从而提高光伏电池的效率。

另一方面,硅片的厚度还会影响光伏电池的电流产生能力。

较厚的硅片能够容纳更多的电子,从而增加电流的产生,提高光伏电池的输出功率。

在实际应用中,硅片的厚度通常在几十到几百微米之间。

较薄的硅片可以提高光伏电池的光吸收效率,因为光能够更容易穿过较薄的硅片。

然而,过薄的硅片会导致电子的复合损失增加,从而降低电流的产生能力。

因此,在硅片的厚度选择上需要进行权衡。

一般来说,硅片的厚度应根据具体应用需求和光伏电池的设计来确定。

硅片的制备过程也对其厚度有一定的要求。

制备硅片的常见方法是通过切割单晶硅或多晶硅材料来获得。

在切割过程中,硅片的厚度会受到切割工艺和设备的限制。

因此,在实际生产过程中,需要根据切割设备的性能和要求来选择合适的硅片厚度。

晶硅光伏电池中硅片的厚度是决定光伏电池性能的重要因素之一。

合适的硅片厚度可以提高光伏电池的光吸收和电流产生能力,从而提高光伏电池的效率和输出功率。

在实际应用中,需要根据具体需求和设计来选择合适的硅片厚度。

同时,硅片的制备过程也对其厚度有一定的要求。

通过合理选择硅片的厚度,可以进一步提高光伏电池的性能和应用价值。

硅片解决方案

硅片解决方案硅片解决方案是指针对硅片生产过程中的各种问题提供的解决方案。

硅片是半导体材料中最为重要的基础材料之一,广泛应用于集成电路、光伏发电、光电器件等领域。

在硅片生产过程中,可能会遇到晶圆质量不稳定、晶圆表面缺陷、晶圆切割不均匀等问题,这些问题会严重影响硅片的质量和性能,因此需要针对这些问题提供解决方案。

一、晶圆质量不稳定的解决方案晶圆质量不稳定是指在硅片生产过程中,晶圆的厚度、杂质浓度、晶格缺陷等参数存在较大波动,导致硅片的性能不稳定。

为了解决这个问题,可以采取以下措施:1. 优化晶圆生长工艺:通过调整生长温度、生长速率、气氛控制等参数,优化晶圆的生长过程,提高晶圆的质量稳定性。

2. 引入晶圆质量监测系统:在生产线上引入晶圆质量监测系统,实时监测晶圆的厚度、杂质浓度等参数,及时发现并修正异常情况,确保晶圆质量的稳定性。

3. 加强工艺控制:建立完善的工艺控制体系,对生产过程中的各个环节进行严格控制,确保每一批晶圆的质量稳定。

二、晶圆表面缺陷的解决方案晶圆表面缺陷是指晶圆表面存在的各种缺陷,如划痕、氧化、污染等,这些缺陷会降低硅片的质量和性能。

为了解决这个问题,可以采取以下措施:1. 引入表面处理技术:采用化学机械抛光、离子注入、溅射等表面处理技术,去除晶圆表面的缺陷层,提高晶圆表面的平整度和光洁度。

2. 引入清洁工艺:建立完善的晶圆清洁工艺,对晶圆进行彻底的清洁,去除表面的污染物,减少晶圆表面缺陷的产生。

3. 引入自动化检测系统:在生产线上引入自动化检测系统,对晶圆表面进行快速、准确的检测,及时发现并修复表面缺陷,提高硅片的质量。

三、晶圆切割不均匀的解决方案晶圆切割不均匀是指在硅片生产过程中,晶圆的切割厚度存在较大偏差,导致硅片的尺寸不一致,影响产品的可靠性和一致性。

为了解决这个问题,可以采取以下措施:1. 优化切割工艺:通过调整切割速度、切割深度、刀具材料等参数,优化切割工艺,提高硅片切割的精度和一致性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、概况

切片工序是制备太阳能硅片的一道重要工序,太阳能硅片的切割原理是转动的钢线上携带着大量碳化硅颗粒,同时工作台位置缓慢下降,由于碳化硅的硬度大于多晶硅(晶体硅的莫氏硬度为6.5,碳化硅的莫氏硬度为9.5),依靠碳化硅的棱角不断地对硅块进行磨削,起到切割作用。

薄厚片是衡量硅片品质的一个很重要的指标。

薄厚片的存在会影响硅片合格率及电池片的生产工艺,因此这对硅片品质提出了更加严格的要求。

二、硅片厚度产生偏差的原理

硅片的切割过程是在导轮上完成的,钢线在导轮上缠绕形成相互平行的均匀线网,并以10-15m/s的速度运动,砂浆经浆料嘴均匀地流到线网,砂浆中的碳化硅由于悬浮液的悬浮作用裹覆在钢线上,对硅块进行切割。

但是随着切割的进行,钢线和碳化硅都会出现不同程度地磨损,钢线的椭圆度增大,携砂能力下降,同时碳化硅的圆度变大,平均粒径减小,切割能力也有所降低,因此,通常在平行工作台运动的方向,硅片入刀点厚度小于出刀点厚度;而和硅块运动方向垂直的方向上,硅片入线侧厚度小于出线侧厚度。

硅片厚度有一定的偏差范围,对于180μm厚度的硅片,其偏差范围为±20μm,超过此范围则成为不良品--薄厚片。

从根本上讲,薄厚片的产生都是由于各种问题导致线网抖动而造成的。

三、薄厚片原因分析

薄厚片可分为两大类:

(1)TV(ThicknessVariation厚度偏差),主要指硅片与硅片之间相同位置之间的厚度偏差,通常存在于同一锯硅片中。

(2)TTV(TotalThicknessVariation整体厚度偏差),指同一片硅片上最厚位置与最薄位置之间的偏差。

薄厚片根据其在硅片内的分布位置可以分为四类:整片薄厚(TV);入刀点薄厚(TTV);硅片中部至出刀点薄厚(TTV);单片薄厚不均(TTV)。

其产生原因分析如下:

(1)整片薄厚:

a.导轮槽距不均匀。

硅片厚度=槽距-钢线直径-4倍的(碳化硅)D50,根据所需的硅片厚度要求,可以计算出最佳槽距。

此外由于在切割过程中,钢线会磨损,钢线直径变小,且端口由圆形变为椭圆形,因此导轮槽距需要根据线损情况进行补偿,以保证硅片厚度均匀。

b.切割前未设好零点。

正确设置零点的方法是(以HCT机床为例):将晶棒装载入机床后,手动降工作台使四条晶棒的导向条刚刚接触线网并点击触摸屏主界面设零点按钮,然后慢速将工作台升至-1.5mm位置真正设零点并命名切割编号。

如果零点位置设置不当,导向条接触到线网,则在切割开始后钢线由于受摩擦力作用张力不稳,导致从入刀开始即产生整片薄厚。

c.导向条与硅块之间留有缝隙,切割开始后,随着钢线的运行,部分碎导向条被带入线网,钢线错位,由于钢线在切割过程中会瞬间定位,这样就造成硅片整片薄厚的现象。

d.导轮槽磨损严重。

导轮涂层为聚氨酯材料,切割一定刀数后导轮槽根部磨损严重,导轮槽切偏,切割过程中钢线在导轮槽内由于左右晃动导致产生整片薄厚。

解决措施:

a.导轮开槽后检查槽距是否均匀,且要根据线损情况对导轮槽距进行补偿。

b.设置零点时,控制好导向条距离线网的位置。

c.规范粘胶操作。

硅块表面粘接导向条时,注意检查导向条是否弯曲,胶水是否涂抹均匀,保证粘接导向条后导向条与硅块之间不能有缝隙。

d.导轮使用过程中,定期使用光学投影轮廓仪对导轮槽进行检测,观察导轮槽深、角度,发现导轮槽磨损严重时则及时更换导轮。

(2)入刀点薄厚:

(在硅片上出现薄厚的位置通常为入刀点至向上延伸6mm的区域)

a.工作台垫板更换错误。

更换新导轮时,要根据导轮的直径更换工作台垫板(垫板厚度为305mm减去导轮直径长度),垫板厚度错误会导致在设零点时,上工作台的两条晶棒与下工作台的两条晶棒距离线网高度不一致,导致入刀时线网不平稳。

b.入刀阶段砂浆流量大。

由于入刀时钢线处于不稳定状态,砂浆流量大会对线网造成冲击,钢线抖动,产生入刀薄厚片。

解决措施:

a.根据导轮直径,更换厚度值相当的垫板。

b.调整入刀阶段砂浆流量工艺,控制好砂浆温度和砂浆流量,减少对线网的冲击力。

(3)硅片中部至出刀点薄厚:

a.切割过程中,有碎片、碎导向条等杂质混入砂浆中,随着砂浆的流动和钢线的转动卷入导轮上的线网中,引起跳线和切斜,造成该区域的硅片中部至出刀点薄厚。

b.砂浆流量不合适。

砂浆流量是否均匀、流量能否达到切割要求,对硅片切割起着关键性作用。

若果切割过程中,砂浆流量时流时断,则会造成切割力不均匀,导致产生薄厚片。

解决措施:

a.开始切割前,将机床切割室内的碎片清理干净,更换切割室过滤网以及浆料缸内的过滤桶、过滤袋等,保证机床洁净度。

b.将切割室内的浆料嘴清理干净,打开砂浆,看浆料嘴喷出的砂帘是否完整无断流。

(4)单片薄厚不均:

a.钢线张力异常,波动较大。

钢线张力是硅片切割工艺的核心要素,切割过程中,收放线轴的钢线都要保持一定的张力(通常0.12mm钢线放线轴张力设定范围为22N-24N,0.13mm 钢线放线轴张力设定范围为21N-23N),张力过大或过小都不利于悬浮在钢线上的碳化硅颗粒进入锯缝进行切割。

钢线张力正常波动范围为±1N。

导致钢线张力异常的因素有:气缸漏气,张力臂滑轮或切割室入线口滑轮晃动或滑轮外套切偏。

b.导轮跳动较大。

一般地,导轮径向跳动<30μm,轴向跳动<20μm,导轮跳动过大则会引起线网抖动,导致硅片薄厚不均。

c.机床水平问题。

机床不水平,则会在切割过程中产生较大的震动,从而导致线网抖动。

d.导轮问题。

主要出现在新导轮或导轮槽严重磨损的情况下,钢线直径和导轮槽根部直径不能完全吻合。

解决措施:

a.使用张力计对钢线张力进行校验,检查气缸漏气情况、滑轮晃动情况及滑轮外套磨损情况,出现异常及时更换。

b.每次更换导轮后,都要检测导轮跳动是否在正常范围内,如果不符合要求则要重新安装导轮。

c.定期检测机床水平,及时调整。

d.更换新导轮,切割第一锯硅片之前,首先进行空切操作,将钢线张力设高以达到勒导轮的目的,使得钢线可以和导轮槽根部完全吻合。

对于磨损严重的导轮则及时进行更换。

四、总结

通过对薄厚片的类型及产生原因进行分析,可以更好地减少薄厚片的产生,提高产品的成品合格率。